19.08.2022, 17:24 Uhr

Stahlsturm Stahlsturm

(steelfire)

|

Folgender Teil baut abermals auf die gute Erklärung von Martin "Mortimer" auf. Für seinen damaligen Bericht danke ich.

Der Guss von Kettengliedern im Schleudergussverfahren. Ideensammlung und Erfahrungsbericht.

Um filigrane Gusstücke herzustellen braucht man Über- oder Unterdruck, man könnte ein Druckgussverfahren anwenden (es gab auch handbetriebene Druckgussmaschinen für Einzelstücke), oder aber das Wachsausschmelzverfahren (enorm aufwändig) oder das Schleudergussverfahren, und damit kommt man als Modellbauer mit improvisierten Mitteln schon sehr weit.

Der Formenbau gestaltet sich sehr einfach, da man hitzebeständiges Silikon verwenden kann. Durch die Temperatur, welche man den Silikonformen zumuten kann, ist auch die Metallwahl vorgeben: eine Zinklegierung. Diese nennt sich "Sizin" und wird von der Firma Weissmetall Tim Dicke unter dem Titel "Wedicitin" vertrieben.

Es ist eine sehr beeindruckende Legierung, trotz des geringen Schmelzpunktes von 395°C hat es eine ähnliche Festigkeit wie ungeglühtes Messing.

Ein anderer Modellbauer nutzt Zink welches er von Druckgussfirmen bekommt, er meint es würde sich ganz genauso verarbeiten lassen wie das Sizin, mir selbst fehlt es an Bezugsquellen um einen Versuch durchführen zu können.

Vorab etwas zu den späteren Bolzenlöchern. Es gibt mehrere Methoden, man kann diese weglassen und nachträglich bohren, bei langen dünnen Bohrungen bräuchte man eine gehärtete Bohrvorrichtung, die das Verlaufen des Bohrers verhindert. Variante zwei, was aber nur bei größeren Maßstäben geht, ist der Einguss von Messingröhrchen, welche im Gusstück verbleiben und nur Segmente in den Freiräumen des Kettengliedes herausgetrennt werden.

Dann könnte man mit Kernen arbeiten. Ein Versuch mit 1 mm Edelstahldraht bei Zgkw.-Kettengliedern war mir nicht geglückt, die Bolzen waren kaum raus zu bekommen. Das Metall haftet wohl leicht am Edelstahl an, und dann kommt noch die Schrumpfung dazu. Über einen anderen Modellbauer weiß ich, daß er wohl Nadeln als Kerne verwendet und diese problemlos entfernen kann. Auch hier fehlt mir der eigene Versuch.

Ich habe verlorene Kerne verwendet, und zwar 0,5 mm starke Graphitbolzen - Fallbleistiftminen, welche ich kistenweise als Konvolut erworben hatte. Damit hat man eine Führung für den Bohrer, wenn man auf das Endmaß erweitert (bei mir: 0,65 mm). Nachteil ist, daß man vor jedem Gießvorgang erst die vielen kleinen Kerne einlegen muß.

Der Anfang ist wie immer beim Gießen ein Urmodell. Hier zusammen mit anderen Urmodellen. Als ich die Kette für den Jagdpanzer goß, gab es die von Asiatam noch nicht, aber ich wollte ohnehin alles selbst anfertigen und letztlich ist meine Kette auch die gewünschte Variante, während Asiatam die frühe Version produziert hat.

Aus Polystyrol entstand also das Kettenglied, und ich mußte um manches Zehntel kämpfen; es geht sehr eng zu und es gibt Wandstärken von unter 0,5 mm - leider nicht vermeidbar, wenn die Maße vorbildgerecht werden sollen.

Mit Plastilin wird es abgeformt...

und eine Silikonform erstellt...

damit man es vervielfältigen kann....

und damit die Grundlage hat zum Bau der Schleudergussform:

Meine Erfahrung ist, daß man gar nicht genug Noppen einarbeiten kann, damit die Formhälften nicht durch die Fliehkraft verrutschen. Mit der gezeigten Variante bin ich aber auch nicht ganz zufrieden, doch es ging.

Als Gießmasse hat man nun die Wahl: das WM 900 von Weissmetall Tim Dicke ist etwas teurer, aber ganz hervorragend. Es ist reißfest und man könnte auch mit Hinterschneidungen arbeiten, und es zeigte in meinem Fall keinerlei Veränderung nach sämtlichen Abgüssen.

Das Silikon HB von anderen Anbietern ist für Zinn gedacht und soll kurzzeitig 400°C aushalten. Für keine zu großen Stückzahlen kann man es auch für Zink verwenden, ich habe es versucht. Es ist aber nicht so reißfest wie das WM 900 und man merkt, daß es unter der großen Temperatur etwas leidet.

Damit die Luft entweichen kann, habe ich an den Führungszähnen mit einem 1 mm Bohrer die obere Formhälfte durchbohrt. Da das Silikon sehr zäh ist, bildet sich nur ein ganz feiner Kanal und nicht etwa eine Bohrung von einem Millimeter aus. Dies hat zum Entlüften auch völlig genügt, auch trotz der Aluplatte die beim Guss auf die Form drückt.

Das Metall will auch geschmolzen werden, ich mache das mit Propangas. Beliebt sind auch elektrische Schmelzöfen. Meine Gießkelle ist ein dickwandiges Küchenprodukt, bei welchen ich den Kunststoffgriff gegen einen hölzernen getauscht habe.

Wie Schleudergussmaschinen eigentlich aussehen, kann man über Suchmaschinen herausfinden, aber wir improvisieren. In unserem tollen Rechtsstaat kann man nie wissen und daher: was im Folgenden gezeigt wird ist hochgefährlich und sollte keinesfalls nachgeahmt werden!

Die Improvisation besteht aus einer Bohrmaschine als Antrieb und darauf aufgesetzter "Keksdosen"-Gussvorrichtung. Die Keksdose ist nur der Schutz, im Inneren hat man eine untere Aluminiumronde und eine obere (natürlich mit offenem Zentrum zum Einfüllen des Metalls) und dazwischen verschraubt die beiden Silikonformhälften.

Der Aufbau zum Gießen kann so aussehen:

Zur eigentlichen Gefahr zu Zink, welches schlecht eingefüllt und von der drehenden Dose verteilt wird: durch die Fliehkraft fliegt kein dicker heißer Klumpen durch die Luft, sondern filigrane dünne "Häute", welche mangels Masse schnellstens erkalten. Was das angeht hält sich die Gefahr in Grenzen. Aber dennoch: Beim Gießen sollte man komplett geschützt mit langer Lederschürze, Gießerhandschuhen, lederner Schweißermaske usw. arbeiten. Auch auf geeignete Schuhe ist zu achten!

Vor dem Gießen muß die Form zum Schutz mit Talkumpuder versehen werden, wenn alles gut verschraubt ist kann die Keksdose in Rotation versetzt werden, dann entfernt man die Zunderschicht von der Schmelze und schöpft etwas Metall aus dem Kessel um es schnellstens fein säuberlich und ohne zu Kleckern in die Öffnung der Form zu gießen.

Das größte Problem ist die Drehzahl der Bohrmaschine, damit steht und fällt alles. Man braucht einen niedrigen Drehzahlbereich, weil sonst das Zink durch die Formhälften hindurchgepresst wird und die Gussteile deutlich mehr Höhe bekommen. Ist sie zu niedrig, wird aber die Form nicht völlig ausgefüllt. Hier läge der große Vorteil einer professionellen Schleudergussmaschine: man könnte die Drehzahl genau regeln.

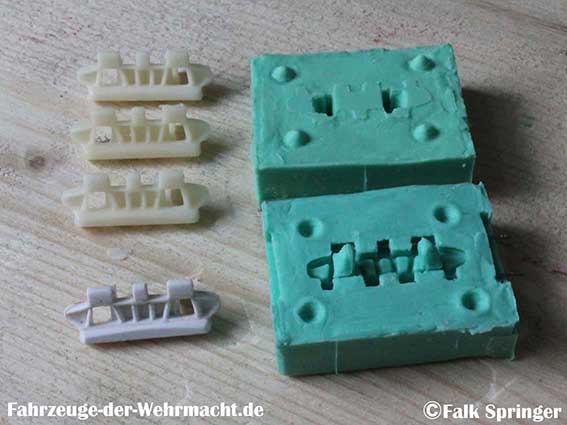

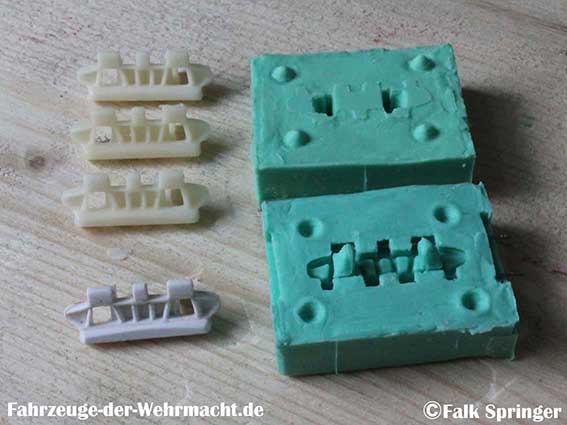

Mit etwas Glück sehen die Gussteile dann so aus:

Und schon hat man viele kleine Gussteile die nachbearbeitet werden wollen, und das brauchte viel Zeit:

Hat sich aber letztlich doch gelohnt.

Was mich erschreckt ist, daß mein Kettenguss nun schon zehn Jahre zurück liegt.

|

|

|

|

|