21.03.2021, 12:11 Uhr

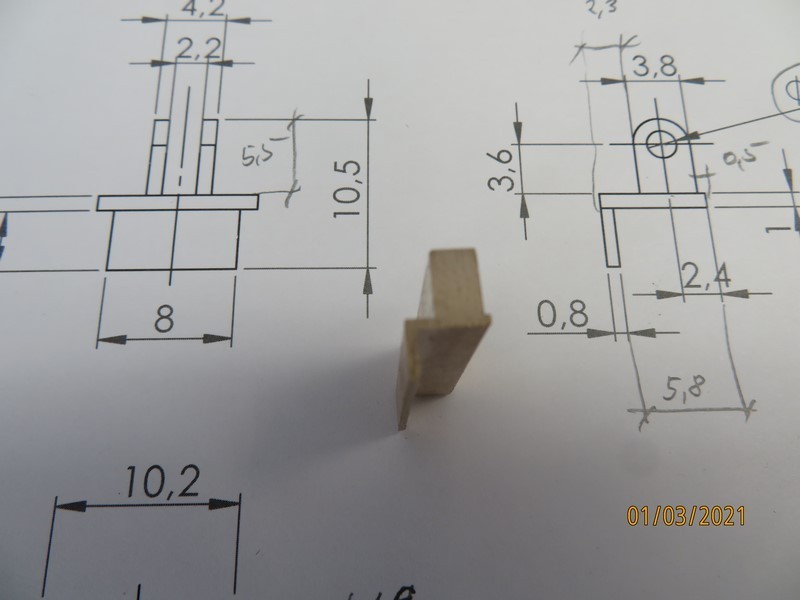

mesosce mesosce

|

Hallo,

Nachdem der KZKT mein Interesse an Radfahrzeugen, speziell an den großen Mehrachsern wieder geweckt hat, habe ich mich nach einem neuen Projekt umgesehen. Es soll so nebenbei zu meinen Kettenfahrzeugen als Erholungsobjekt entstehen, wenn ich gerade keine Lust habe, am BMPT zu arbeiten. Natürlich sollte es ein 8x8 sein, möglichst ein Modell, das nicht schon zigmal existiert. Und man sollte relativ einfach an Unterlagen dazu herankommen. – Erholungsprojekt!

Immer wieder stieß ich auf den Tatra 813, er hat mir schon immer gefallen, ich war vor Jahren regelrecht glücklich, als ich das Gerät mal fahren durfte.

Aber ein normaler militärischer, Lkw spricht mich nicht so recht an, er hat einfach zu wenig Funktionen. Beim Suchen bin ich dann auf den RM-70, einen Raketenwerfer, gestoßen.

Bilder

Im Unterschied zum BM-21 auf Ural ist der RM-70 mit einer Ladeeinrichtung ausgerüstet, die einen Satz von 40 Raketen komplett automatisch in die Werferrohre nachladen kann. Dieser Ladevorgang hat einen sehr komplexen Ablauf, da kann man sich so richtig elektronisch, mechanisch und hydraulisch austoben.

Ein Video dieses Nachladens kann man sich ansehen unter:

Stvgroup.cz, dort unter „news“ und dann „overhauled RM-70 for a foreign customer“

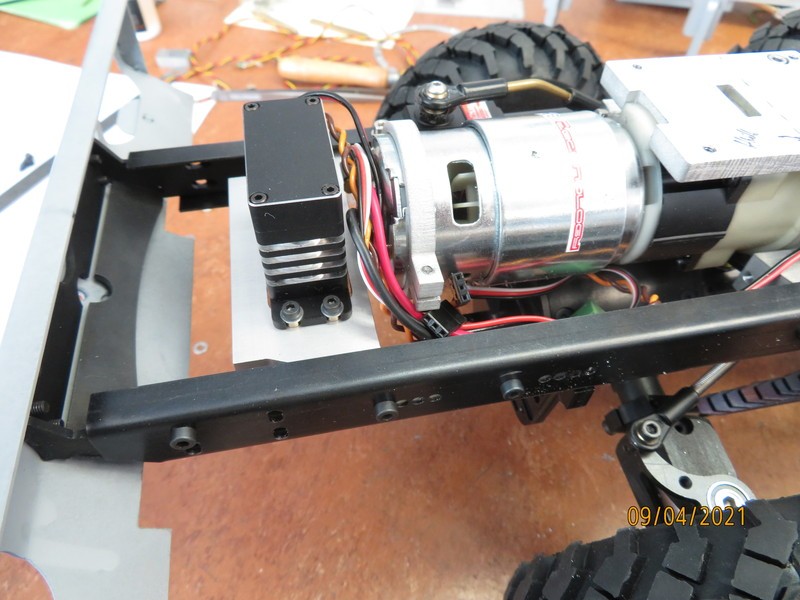

Sehr interessant und anspruchsvoll ist auch das Fahrgestell mit seinem Zentralrohraufbau. Ganz von Grund auf wollte ich es aber nicht aufbauen, es soll ja nur ein „Nebenbei“modell werden, also habe ich nach Teilen gesucht.

Meine Versuche, Einzelteile von Capo oder Tatra heritage z.s. zu bekommen sind leider gescheitert, da nur komplette Modelle angeboten wurden.

Durch Hinweise im Forum bin ich dann auf zwei hervorragende Modellbauer in Tschechien gestoßen, Martin Hanaćek (Hanys) und Martin Pluhaŕ (slick7).

Beide bieten sehr professionell gemachte Teile an. Letztlich habe ich die Teile von Martin Pluhaŕ genommen, da er auch die Teile der RM-70 Kabine angeboten hat, zu der ich kaum vernünftige Maße hatte. Martin hat allerdings darauf bestanden, die Teile des Zentralrohrrahmens probeweise zu montieren, da einige Teile angepasst werden müssen, damit die Getriebe ordentlich kämmen. Ich muss alles nur noch wieder demontieren und mit Fett und Schraubensicherung neu zusammenbauen. Es bleibt also noch genug Arbeit und Spaß am Fahrgestell.

Leider sind die Bilder vom Lieferzustand Fahrgestell verschwunden, wahrscheinlich „vor Ansehen gelöscht“

Hier das Fahrgestell, zum Test (und aus Neugier) provisorisch montiert:

Die Kabine besteht aus einigen 3D-Druck Teilen, da muss ich noch überlegen, wie ich damit umgehe. Hier einige der 3D-Teile:

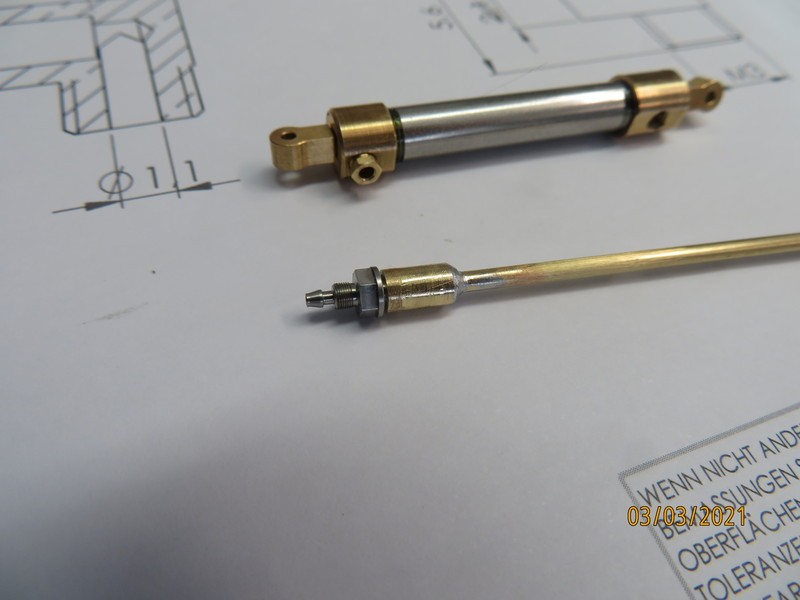

Als erste eigene Baugruppe soll die Nachladeeinrichtung entstehen.

Es ist die Baugruppe mit dem komplexesten Bewegungsablauf. Im Original sind mehr als 10 Endschalter erforderlich, um diesen zu kontrollieren. Die Beschreibung des Ablaufes ist recht umfangreich; ich weis nicht, ob das hier auf Interesse stößt oder zu viel Text bedeuten würde. Im Video sieht man zumindest den Prozess des Nachladens recht gut.

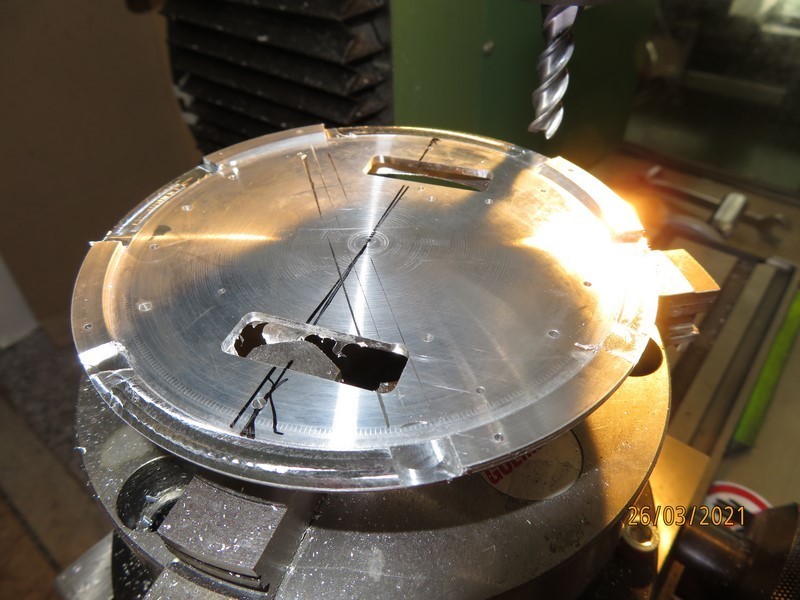

Eine weitere Funktion ist das Auffüllen der Ladeeinrichtung. Dazu wird der ganze Rahmen angehoben und um 90° nach rechts geschwenkt. Vorher muss der Werfer eingedreht werden, damit es keine Kollision gibt.

Nun zum eigentlichen Bau der Ladeeinrichtung:

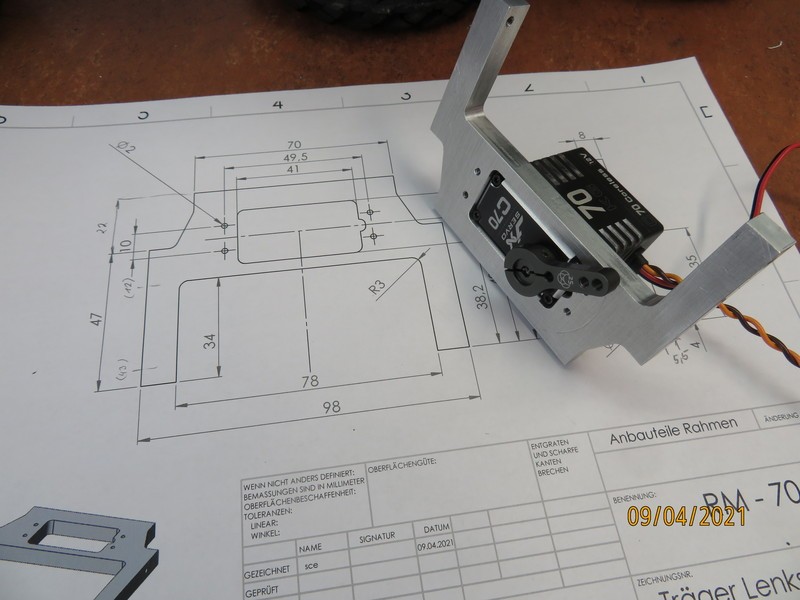

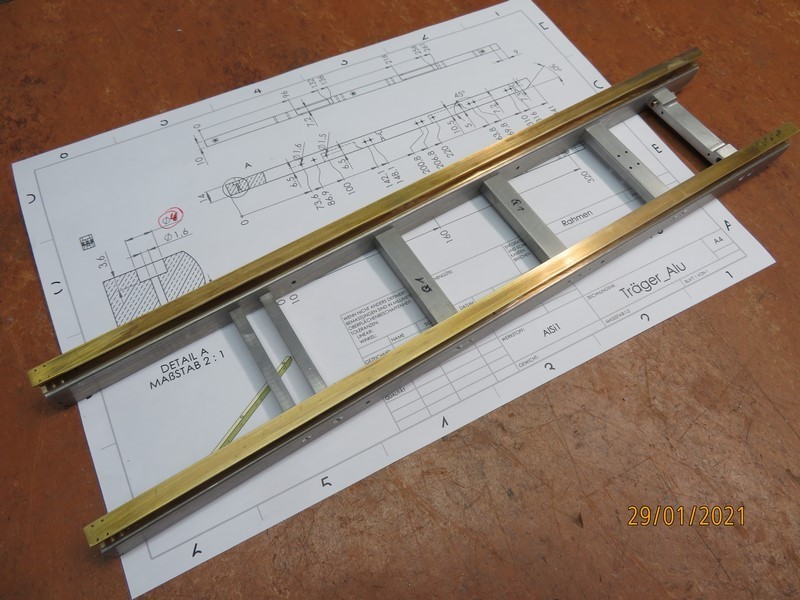

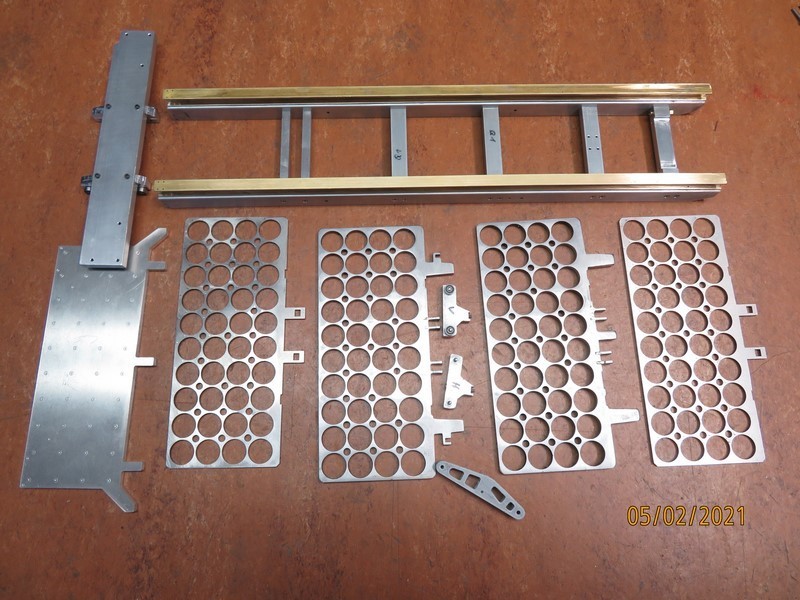

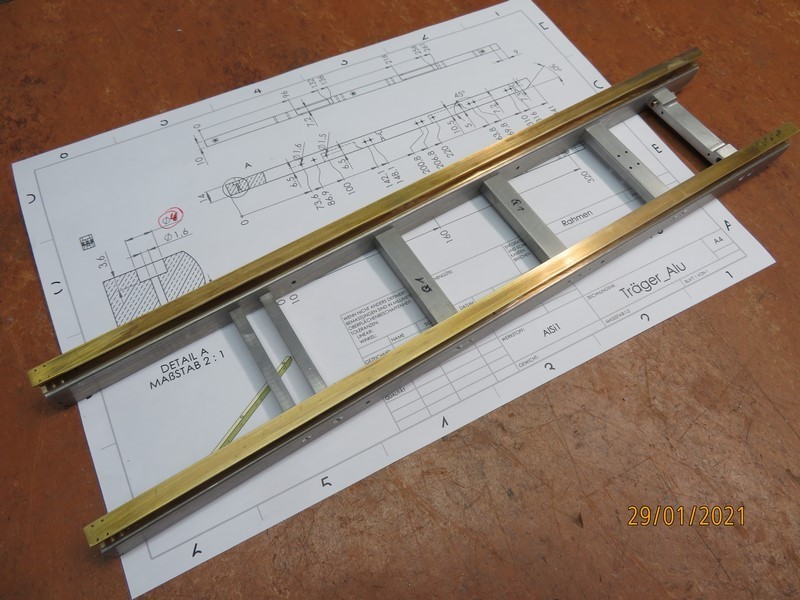

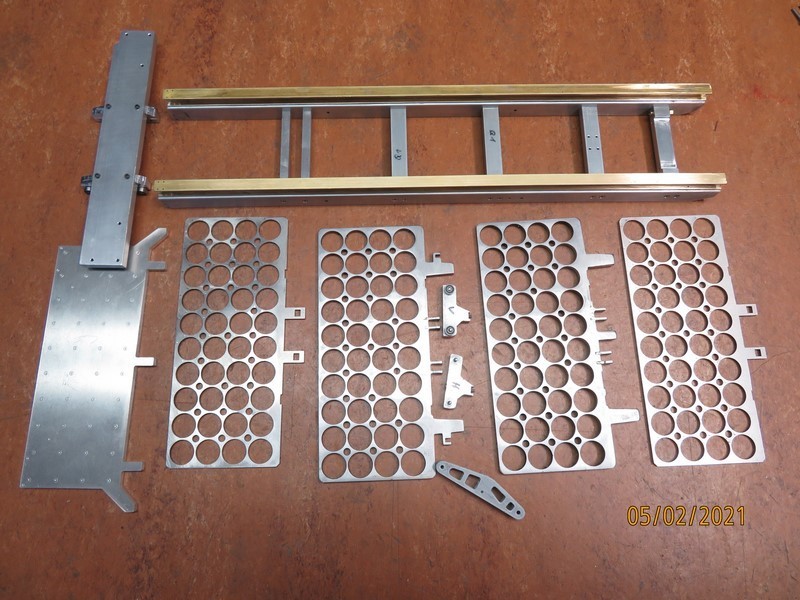

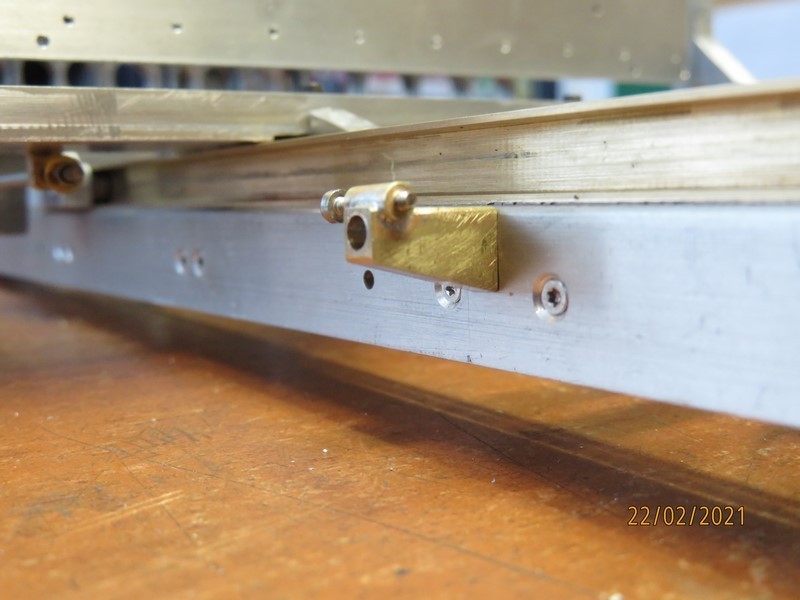

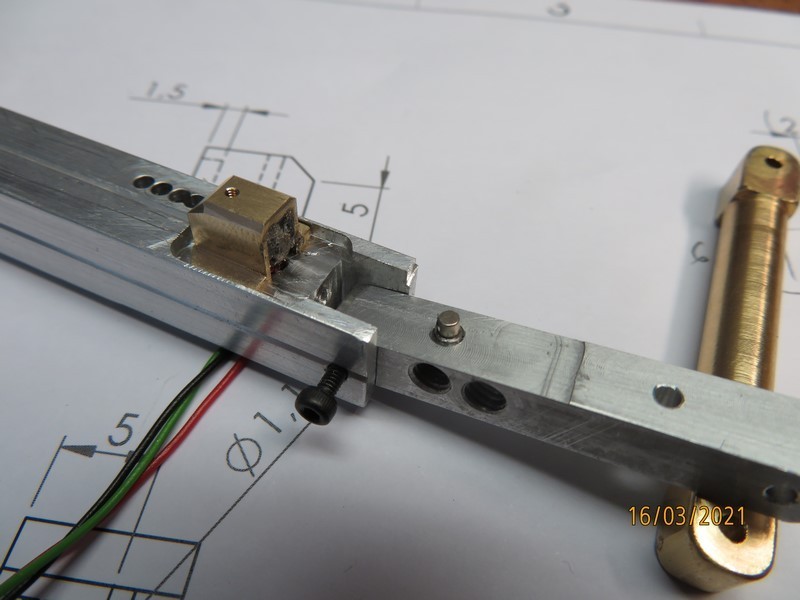

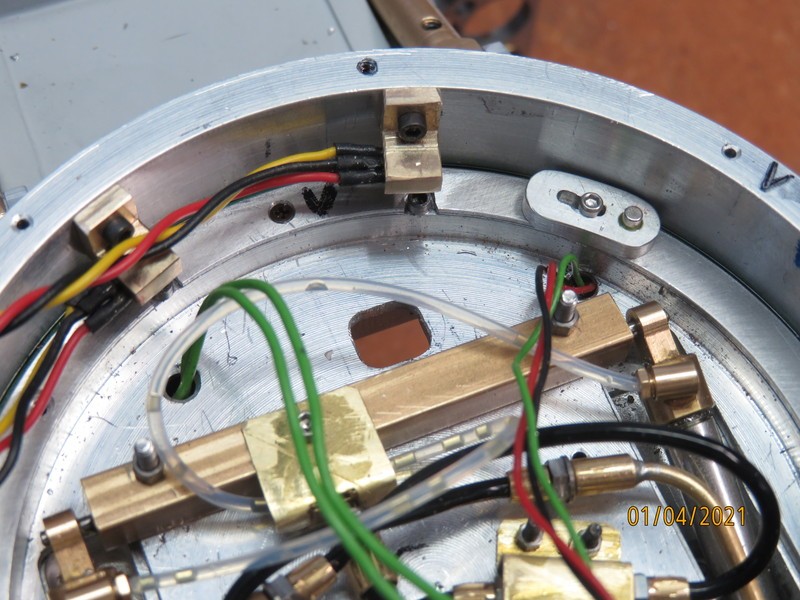

Basis ist der Rahmen, im Original eine geschweißte Konstruktion aus gekanteten Stahlprofilen. Beim Modell sind es Alustangen und zwei H-Profile aus Messing. In diesen Profilen laufen die Wagen des Zuführers und des hinteren und vorderen Geschosshalters (Gh). Hier die Einzelteile des Rahmens:

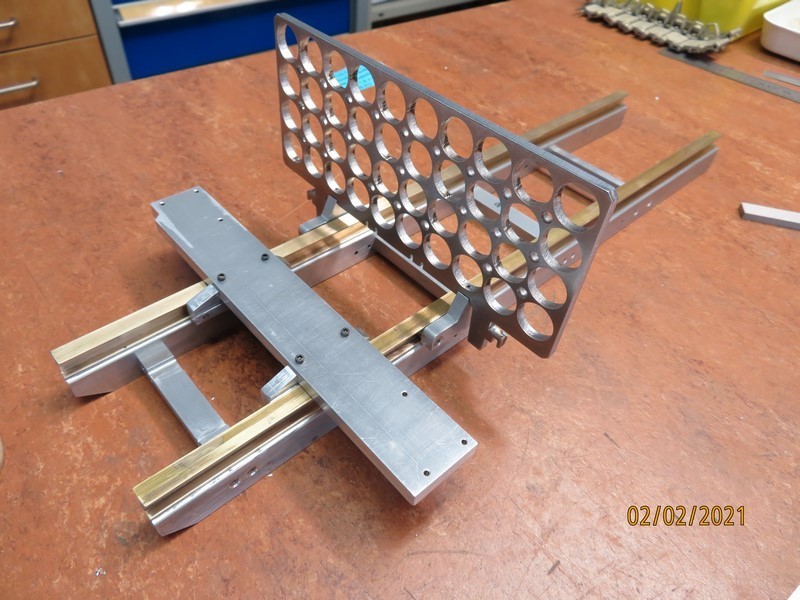

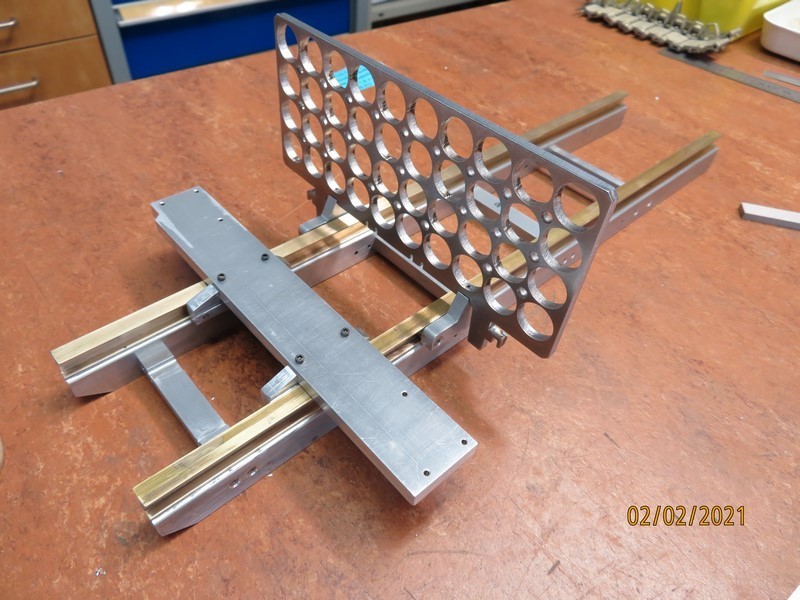

Sie werden verschraubt und später verklebt. Hier erst mal provisorisch verschraubt:

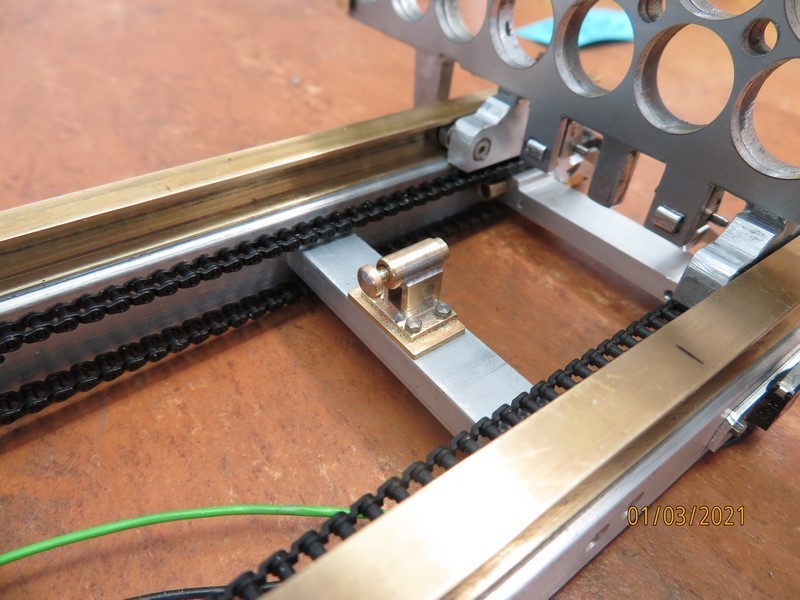

Und ein Test mit dem Wagen des Zuführers und des hinteren Gh:

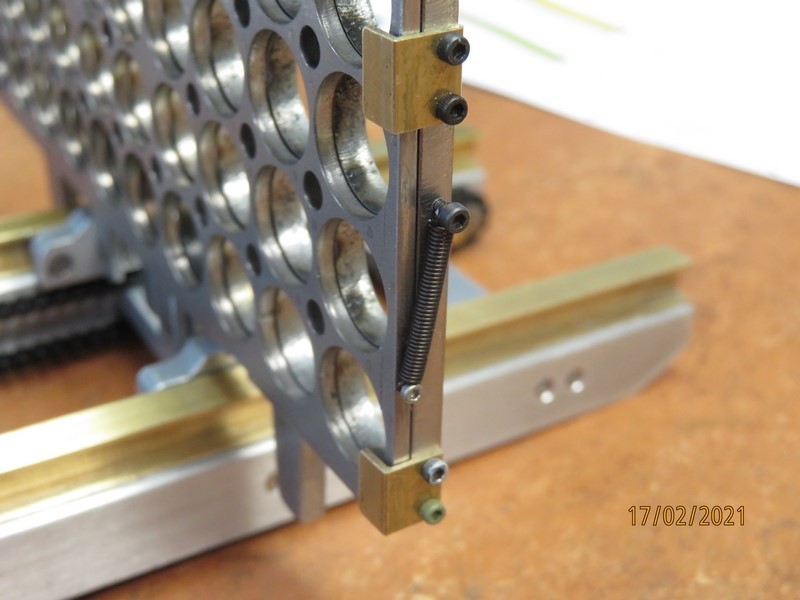

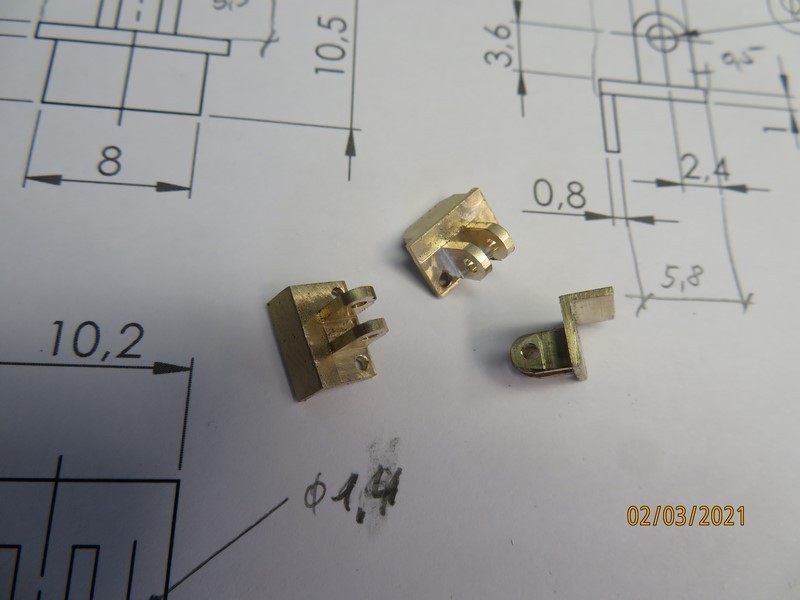

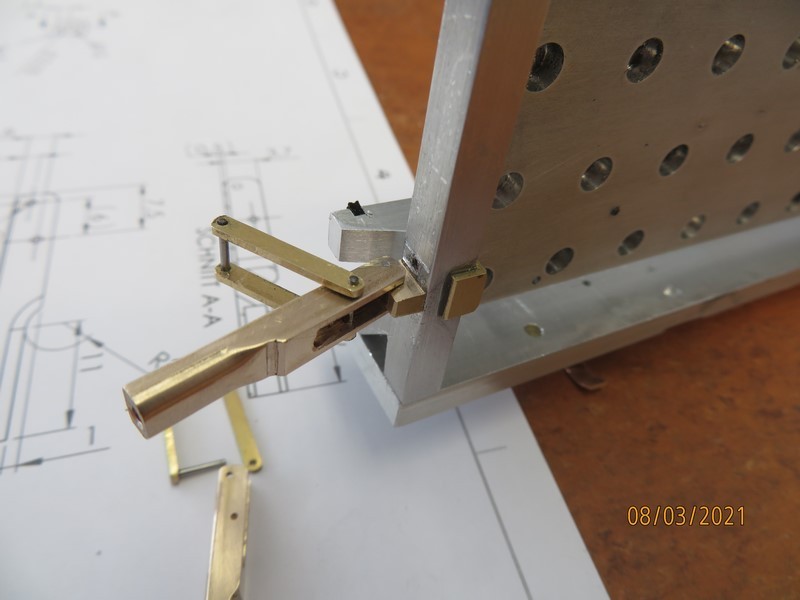

Die Geschosshalter sind gelasert. Hier der vordere und hintere Führungsrahmen und die beweglichen Rahmen sowie die Scharnierteile, die in die Halter hart eingelötet werden.

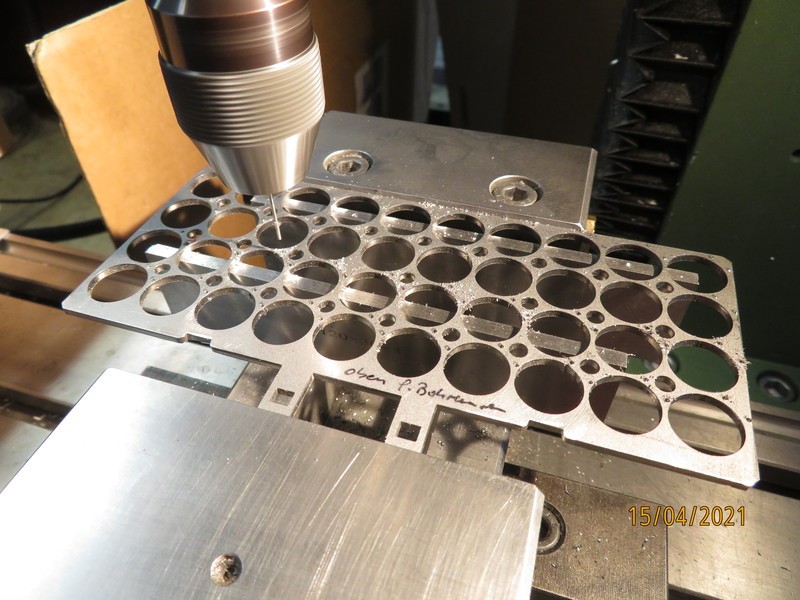

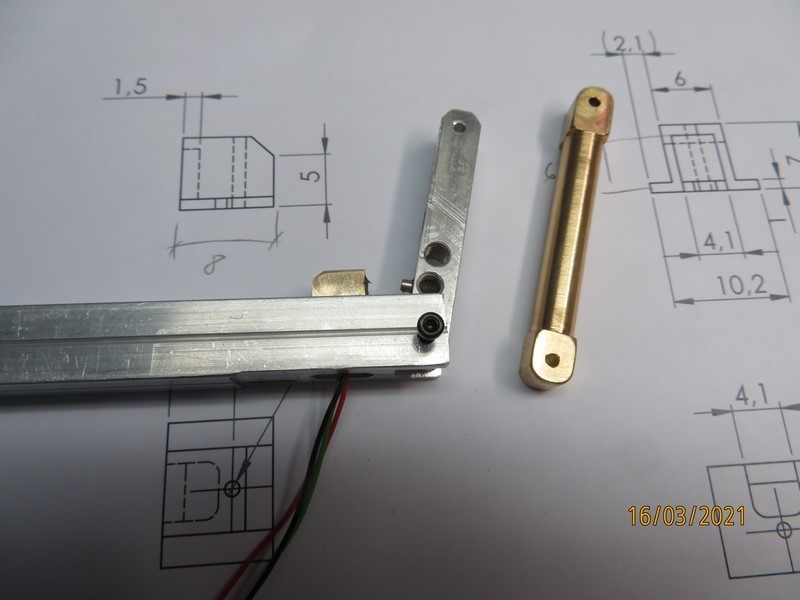

Die Wagen für die Gh sind aus Alu und laufen mittels Kugellager in den H-Profilen der Träger. Alle 4 Wagen wurden im Block gefräst, das garantiert die exakte Höhenausrichtung der Gh.

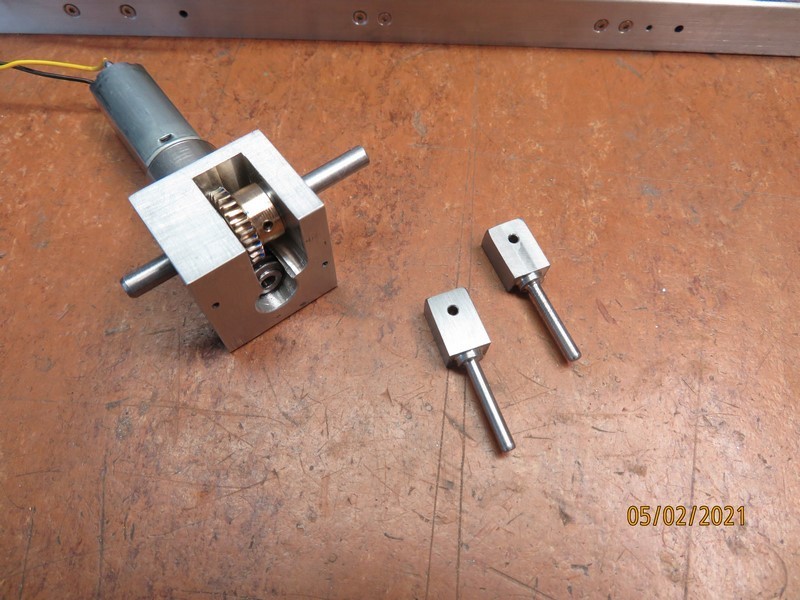

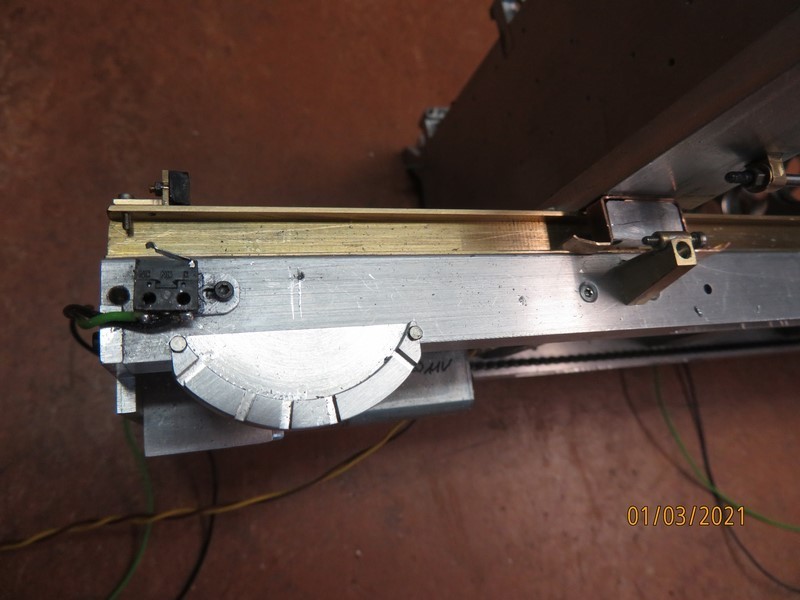

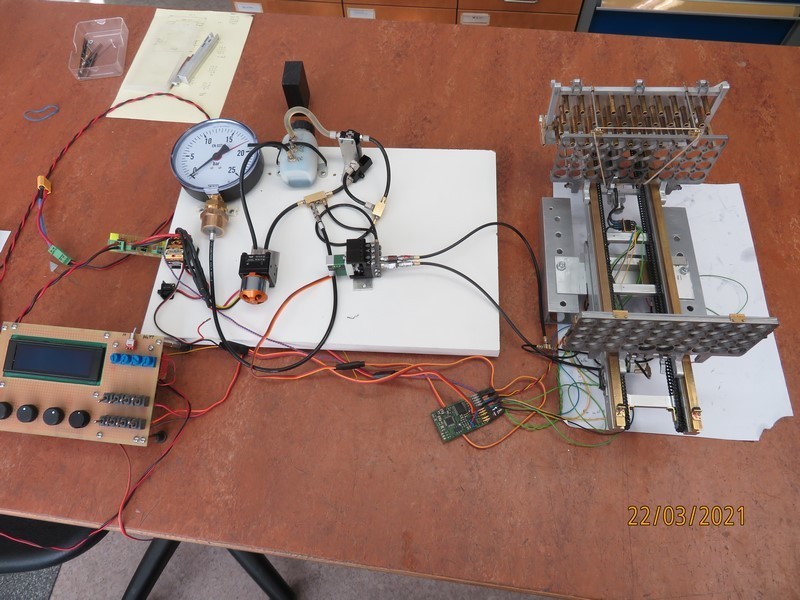

Angetrieben werden sie über zwei Ketten, die unterhalb der Wagen über die ganze Länge der Träger laufen. Ein 16mm Getriebemotor treibt über ein 2gängiges Schneckengetriebe die hinteren Kettenräder. Die vorderen Kettenräder sind gefedert und einstellbar.

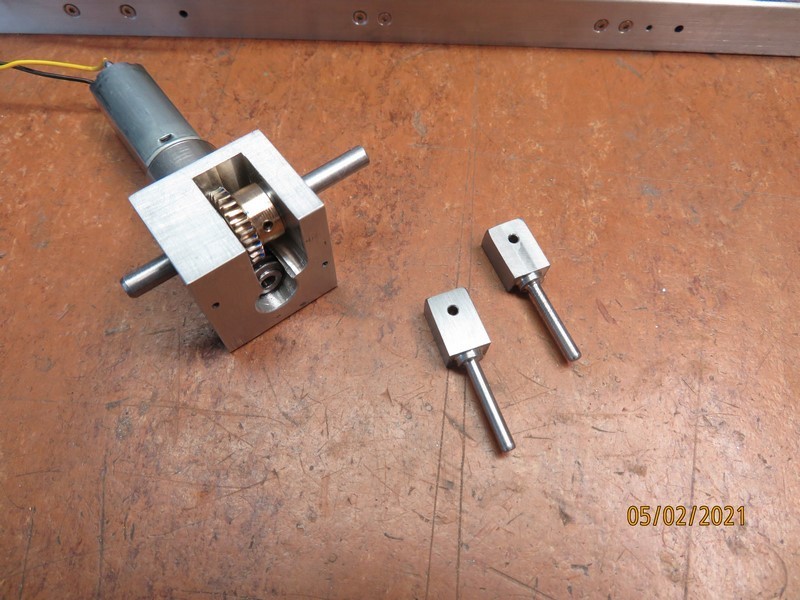

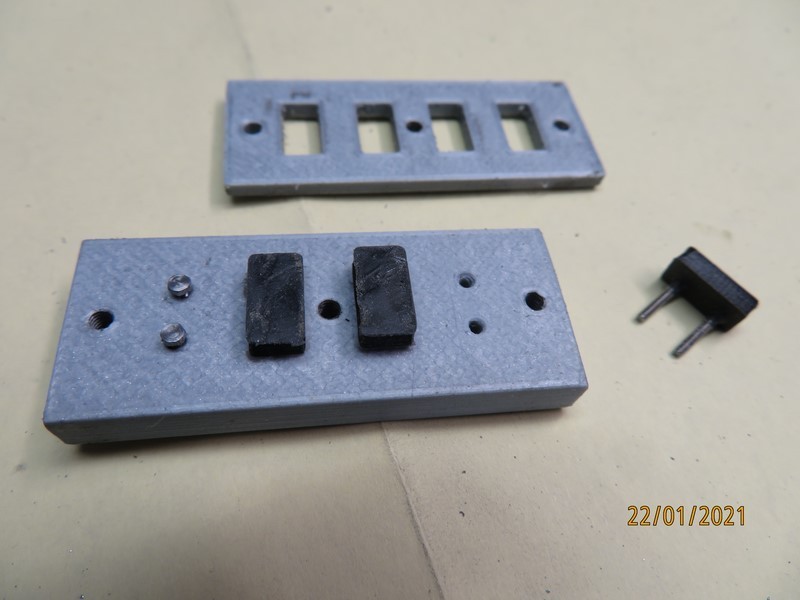

Hier die Teile:

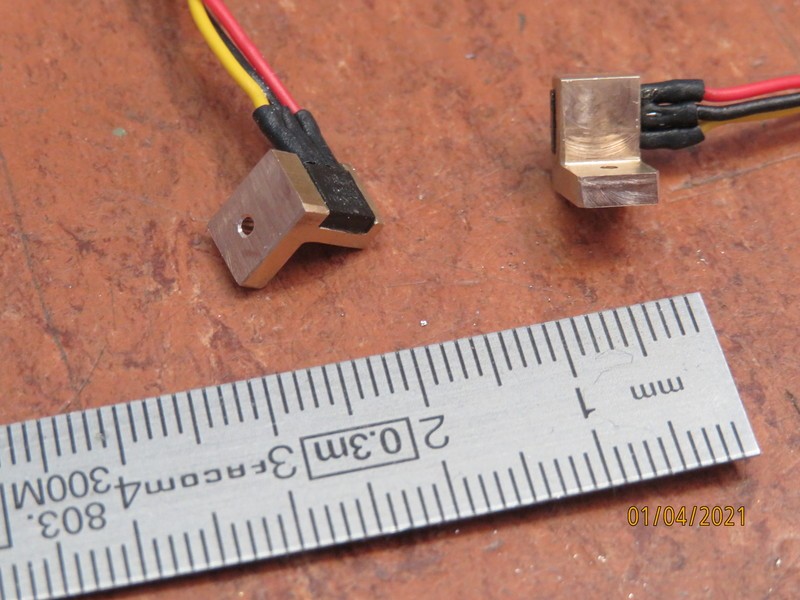

Links der Motor mit dem Schneckengetriebe, rechts die beiden Halter der vorderen Kettenräder.

Das Getriebegehäuse auf dem Bild ist erst mal nur funktionell gefräst. Erst nach dem Funktionstest werden oben die Rundung gefräst und die Abdeckung angebracht. Die Kettenräder und die Ketten sind aus Acetal und mit den Stahlnaben verklebt und verstiftet. Eine Stahlkette mit 10er Kettenädern in 3,17er Teilung war mit normalen Mitteln leider nicht beschaffbar.

Nachdem die Kinematik getestet wurde, wird der Antrieb fertiggestellt. Alle Teile sind auf dem Bild noch einmal zu sehen:

Oben von links: 2 Teile der Motorverkleidung, der Motor mit Flansch und zweigängiger Schnecke

Unten: die Antriebswelle mit einem montierten Kettenrad, das Schneckenrad und die Flanschlager, das 2.Kettenrad, das Getriebegehäuse und seine Abdeckung sowie die M1 Schrauben zur Befestigung.

So sieht es dann montiert aus:

Weiter geht es mit den Wagen und dem Antrieb

Grüße

Peter

|

|

|

|

|

* so mancher würde dabei die Haare verlieren.

* so mancher würde dabei die Haare verlieren.

[/URL]

[/URL]