25.02.2018, 10:41 Uhr

mesosce mesosce

|

Hallo,

Nachdem mein T-90 bis auf Decals, Alterung und einige Kleinigkeiten fertig ist und ich mich im Augenblick nicht mit der Rauchersteuerung beschäftigen will, habe ich die ersten Arbeiten am BMPT angefangen.

Der BMPT „Terminator“ ist als Gefechtsunterstützungsfahrzeug konzipiert und basiert auf dem Fahrgestell und der Wanne des T-90. Ausgerüstet mit 2 Stück 30mm BK, 2 Granat-werfern und einem MG ist er eines der modernsten und kampfstärksten Fahrzeuge dieser Kategorie.

Noch mal der Turm von vorn, man sieht die Waffenanlage, das sieht doch richtig aggressiv aus:

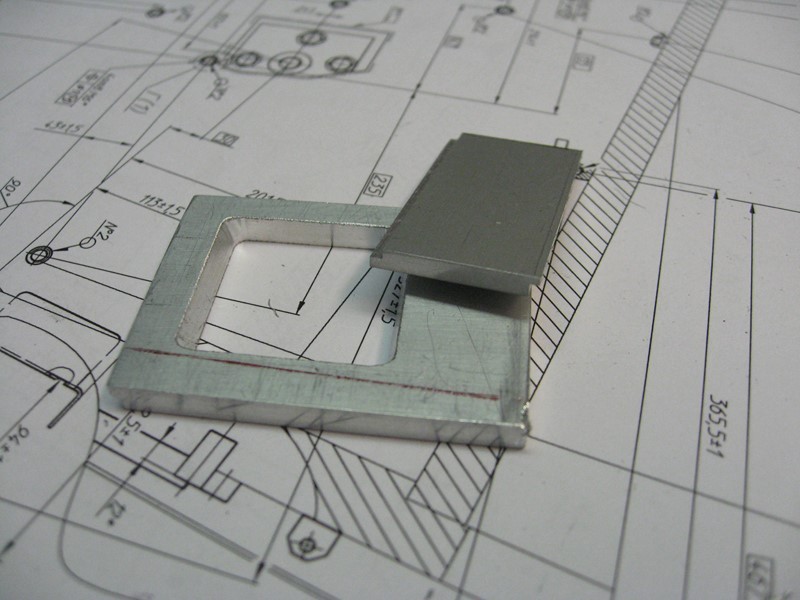

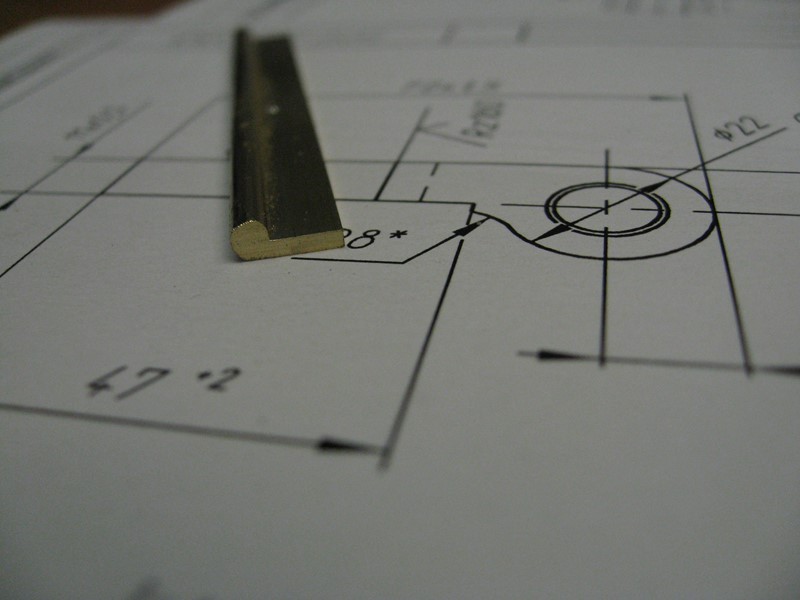

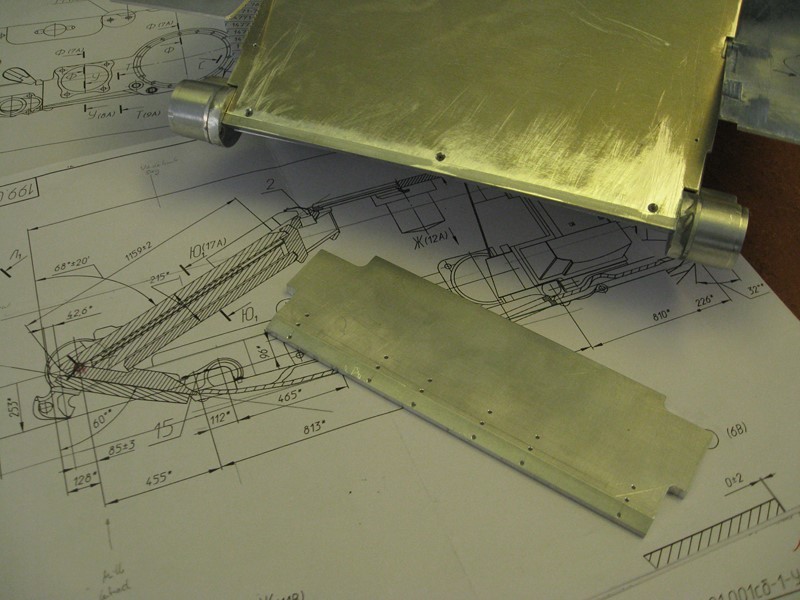

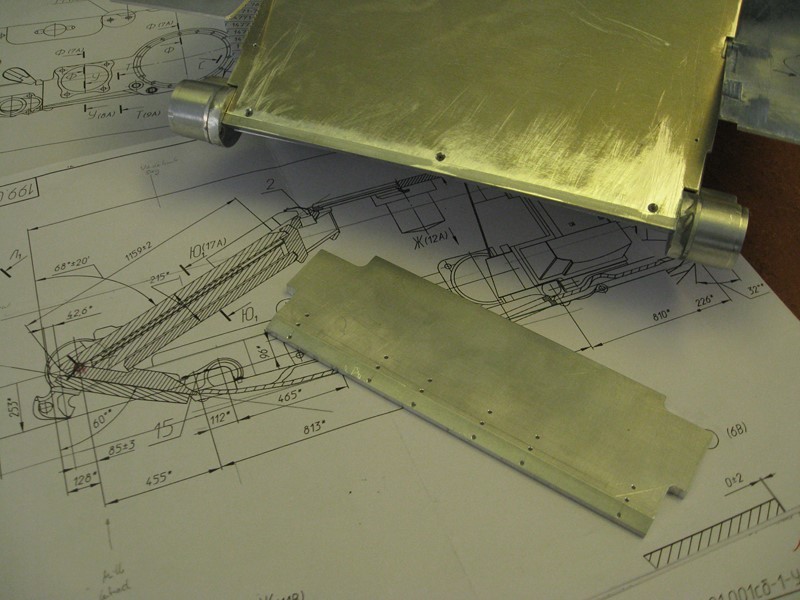

Für die Wanne kann ich die Erfahrungen und einige der Zeichnungen vom Bau des T-90 nutzen, lediglich einige Maße habe ich aufgrund genauerer Unterlagen angepasst. Erstaunlicherweise weichen die damals beim Bau des T-90 errechneten Werte nur ca.1…3mm (in 1:10) von den Originalmaßen ab, das hätte ich nicht erwartet.

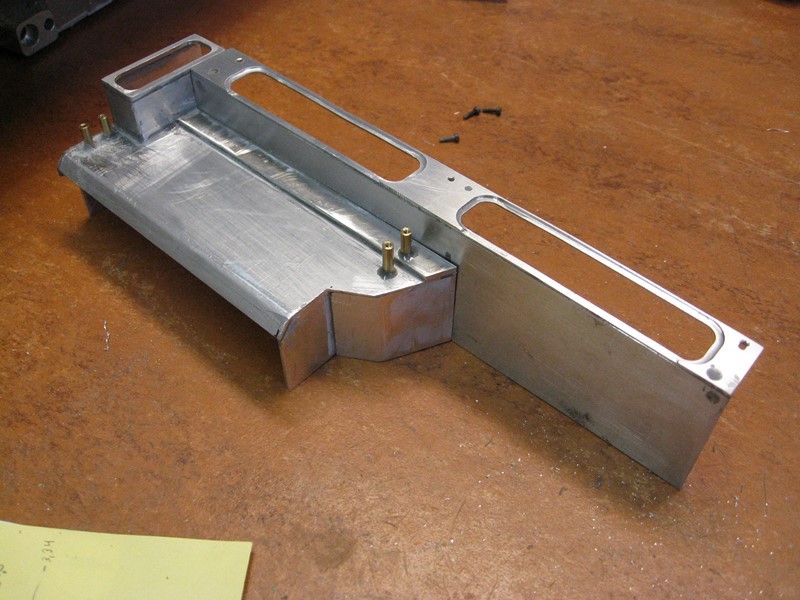

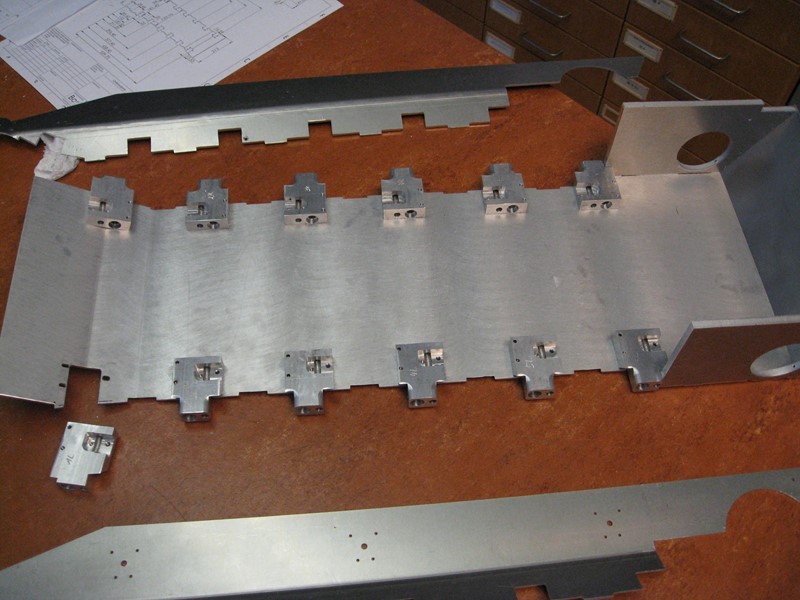

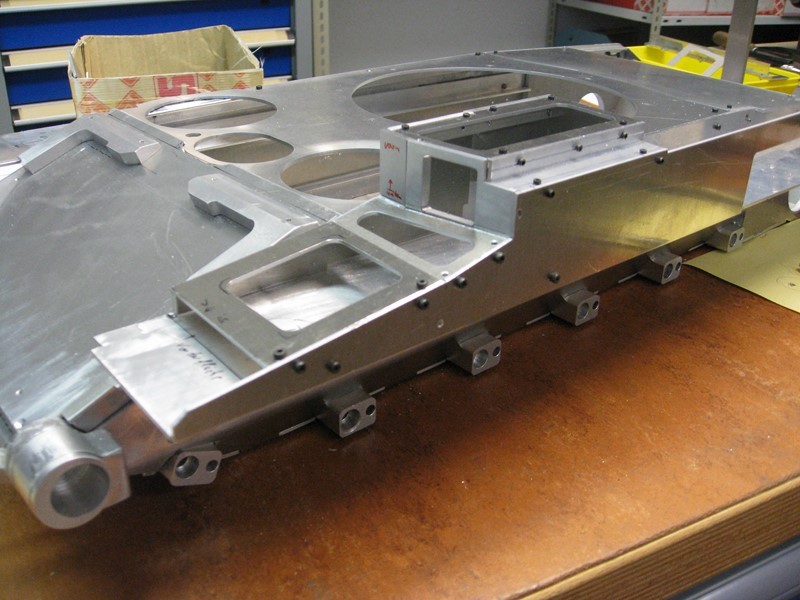

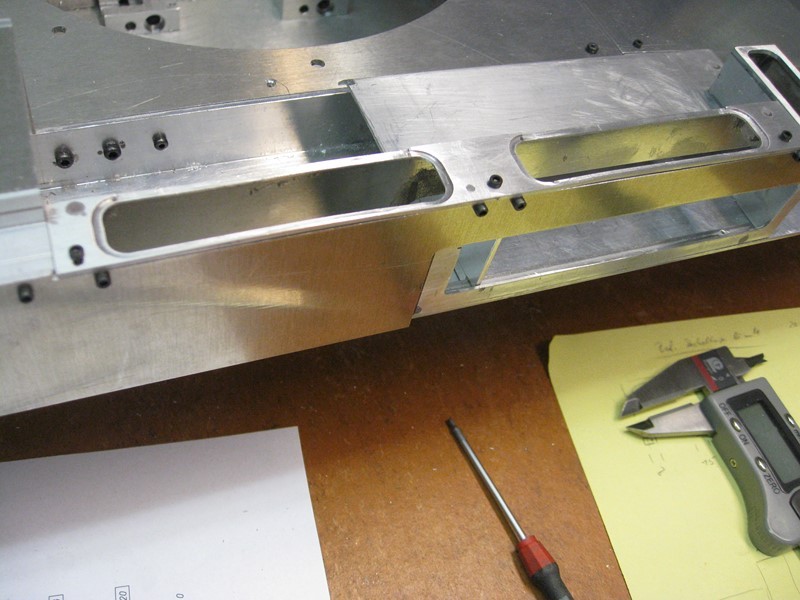

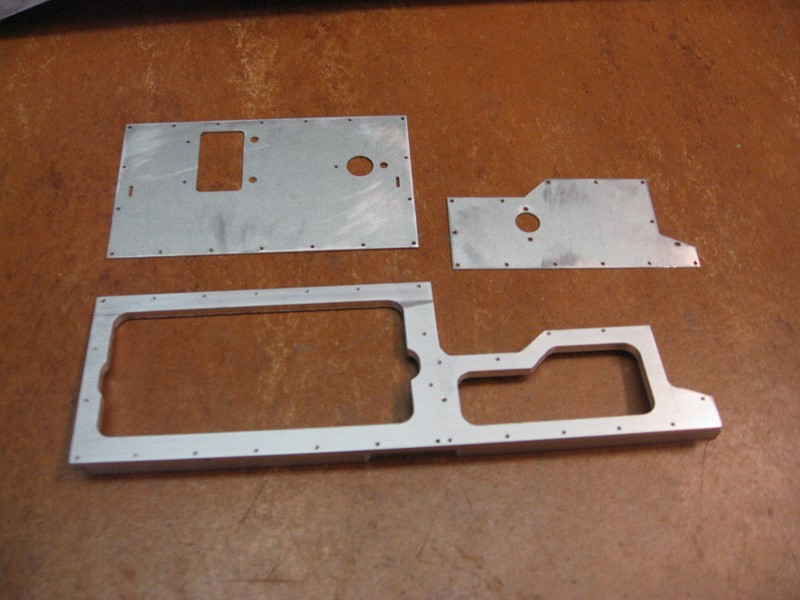

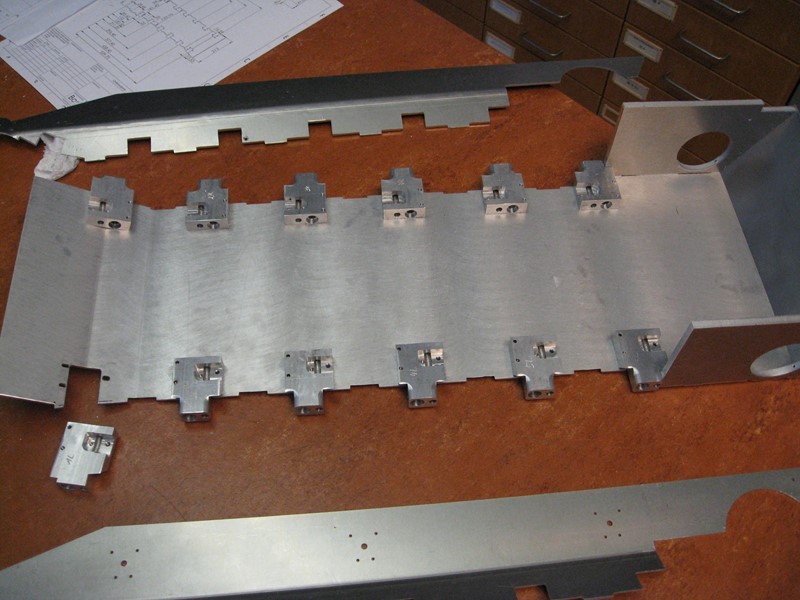

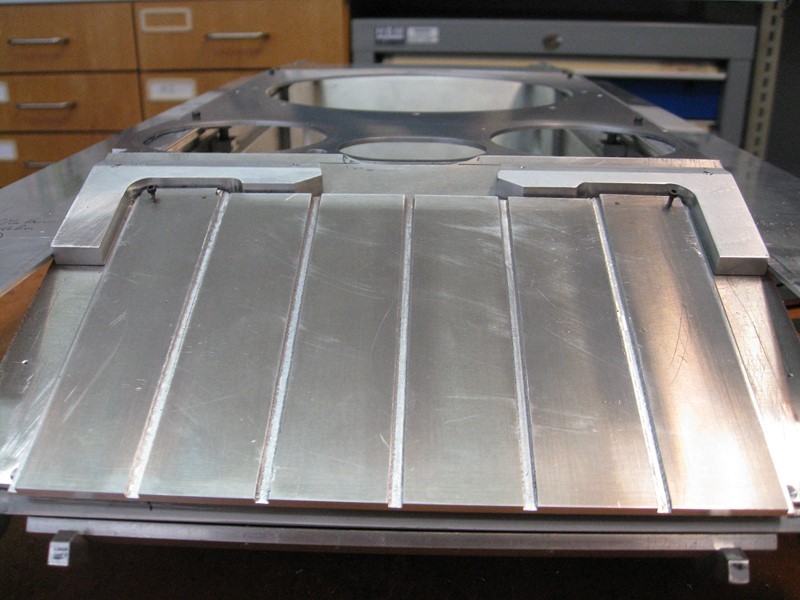

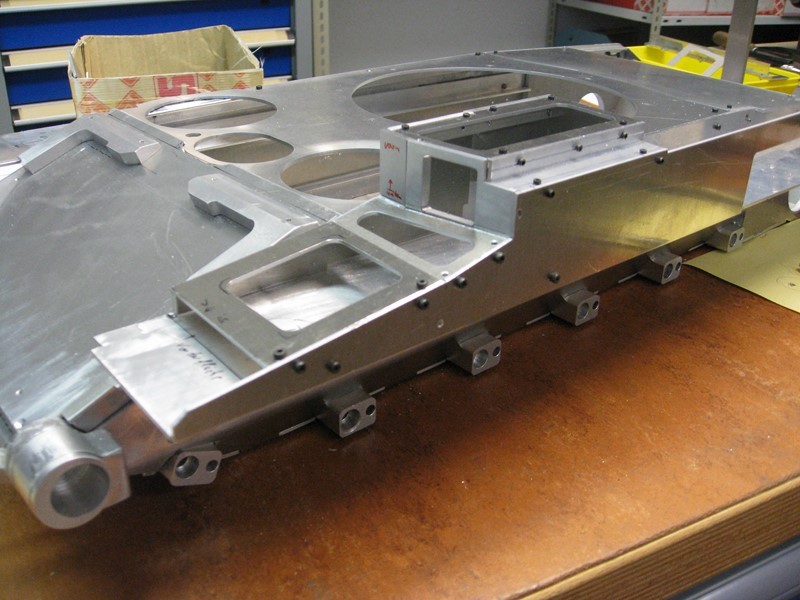

Die Wanne besteht wieder aus gekanteten 2mm Alublechen, die im Leit- und Antriebsradbereich durch 6mm Platten verstärkt sind. Hier der Boden mit angeschraubten Heckverstärkungen

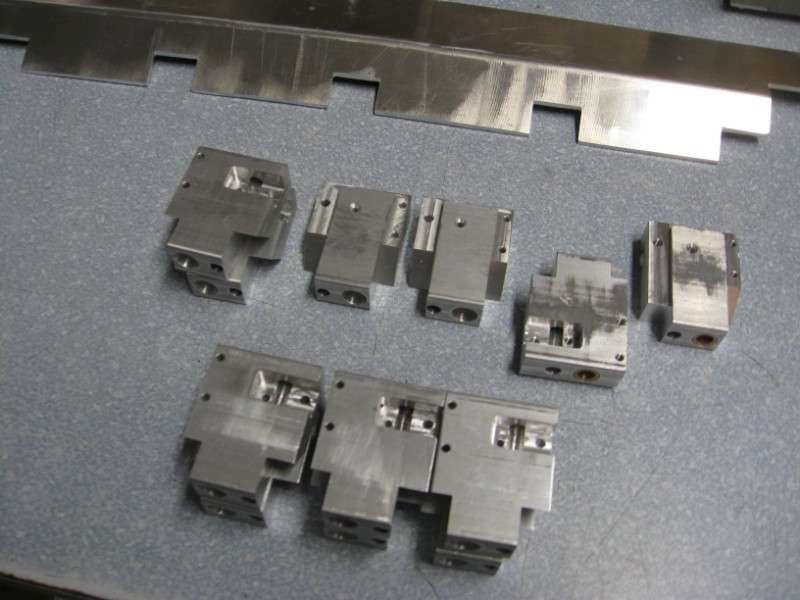

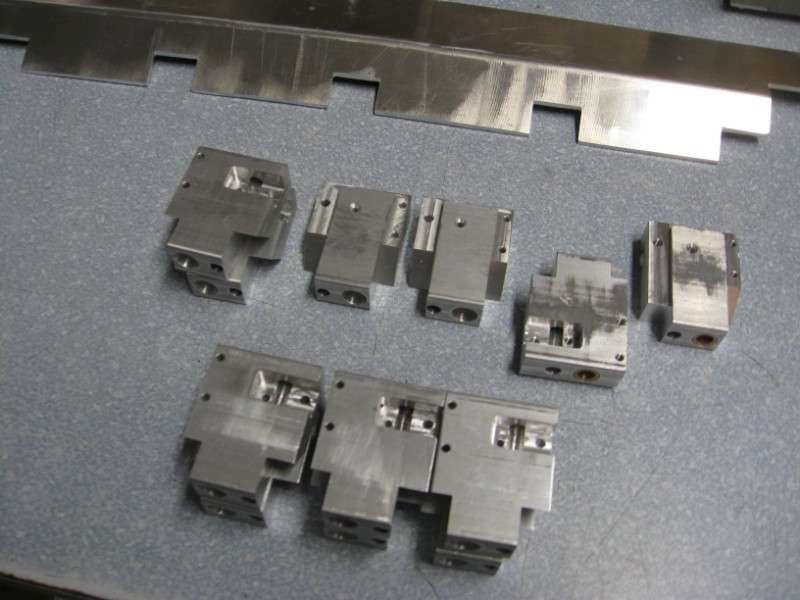

Die Lagerböcke für die Laufrollen sind aus Alu gefräst. Sie müssen recht groß sein, da sie weit über die Wannenschräge herausstehen. Gleichzeitig dienen sie zur Fixierung der Wannenseitenbleche. Die Lagerung der Schwingarme erfolgt durch je 3 Kugellager. Als Torsionsfedern dienen Federbleche 6x1mm

Die 5mm Federgegenlager werden mit Druckplatten geklemmt und können jederzeit nachgestellt werden. Die Federsteifigkeit kann durch unterschiedliche Federbreiten angepasst werden.

Die Lagerböcke werden mit je drei Schrauben am Boden befestigt. An einigen Lagerböcken ist die Seitenwand mit einer Schraube fixiert. Anschließend kann der Wannenkörper zusammengebaut und geheftet werden. Die Teile werden später abschnittsweise verschweißt.

Hier das Ganze von unten, die Lagerböck wieder provisorisch befestigt. Man sieht den großen Überstand an der Schräge.

Hier nun eine angeheftete Seitenwand. Man kann gut die Verzahnung von Boden und Seitenteil erkennen

Die Befestigung der Leiträdererfolgt wie beim T-90 über exzentrische Träger, da sich deren Achse fast außerhalb der Wanne befindet.

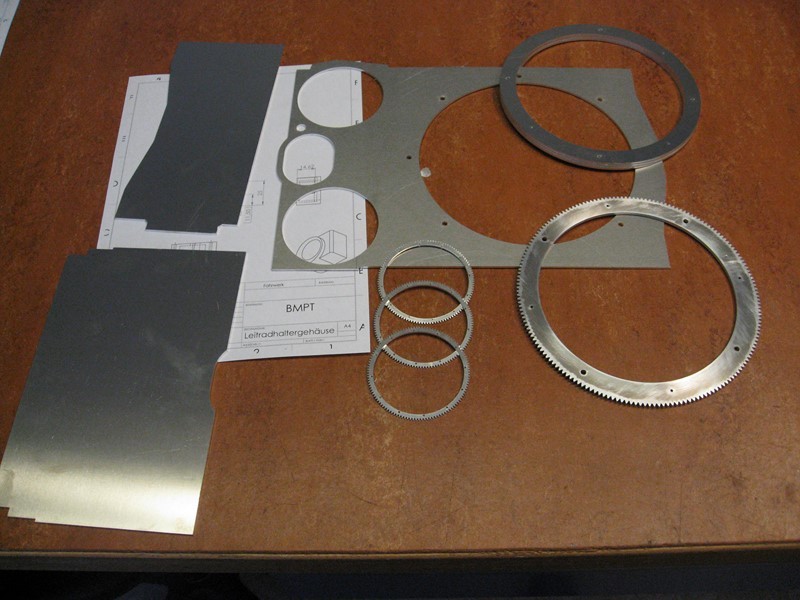

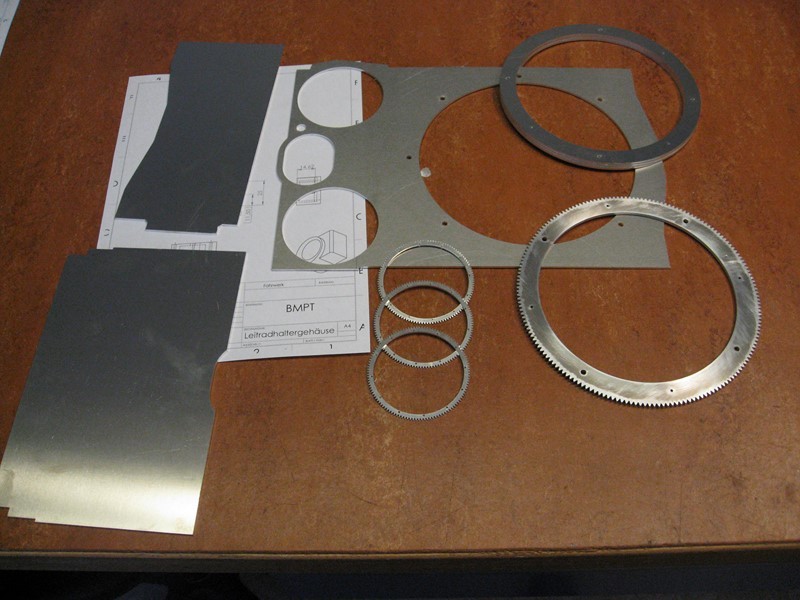

Lauf- und Leiträder sind baugleich zum T-90, somit kann ich die vorhandenen Gussformen nutzen. Auch die Antriebsräder sind gleich, nur die Kettenkränze müssen neu erstellt werden, da der BMPT die Verbinderketten des späteren T-90 verwendet, die eine andere Teilung haben.

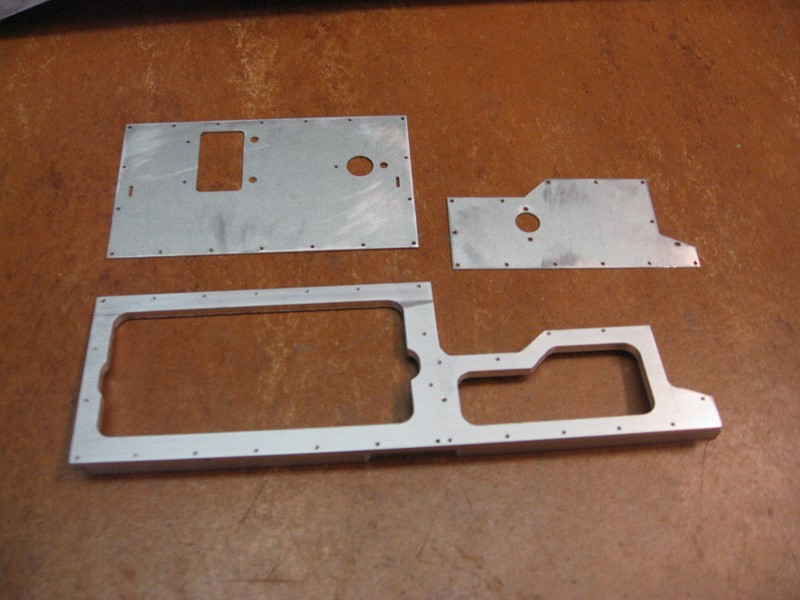

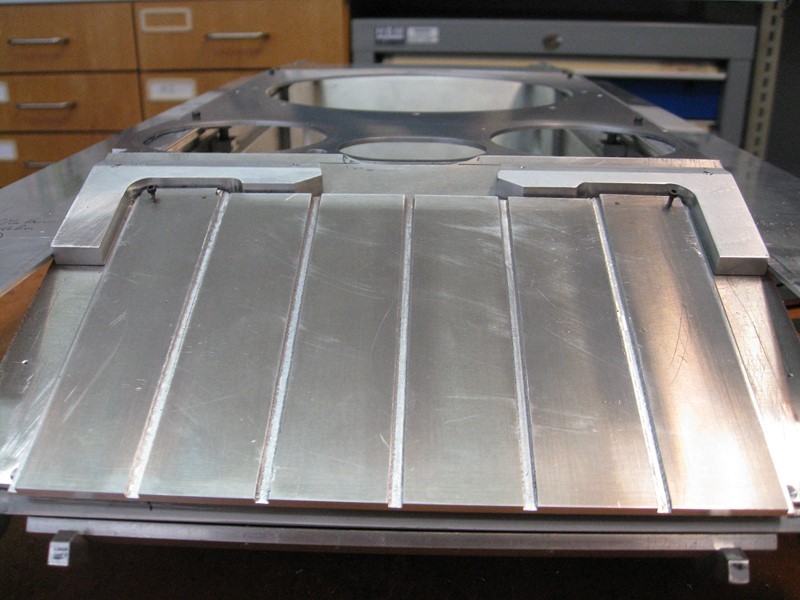

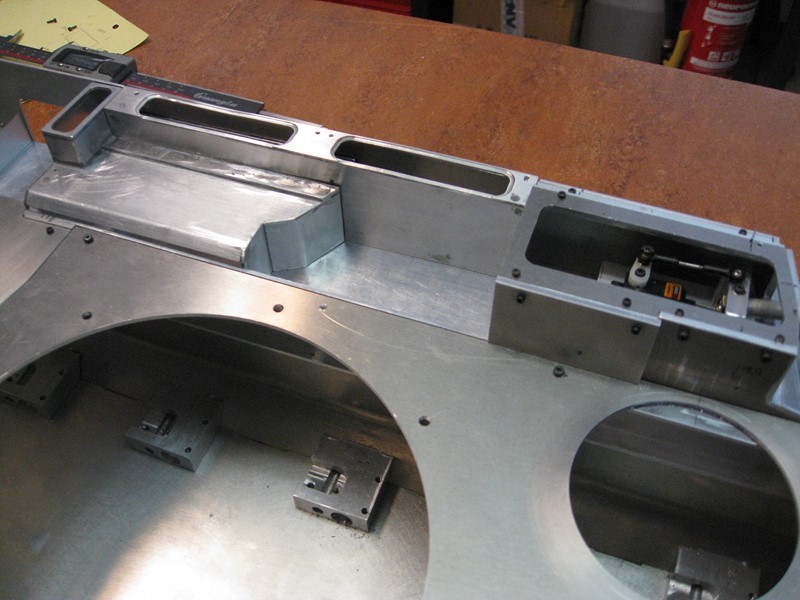

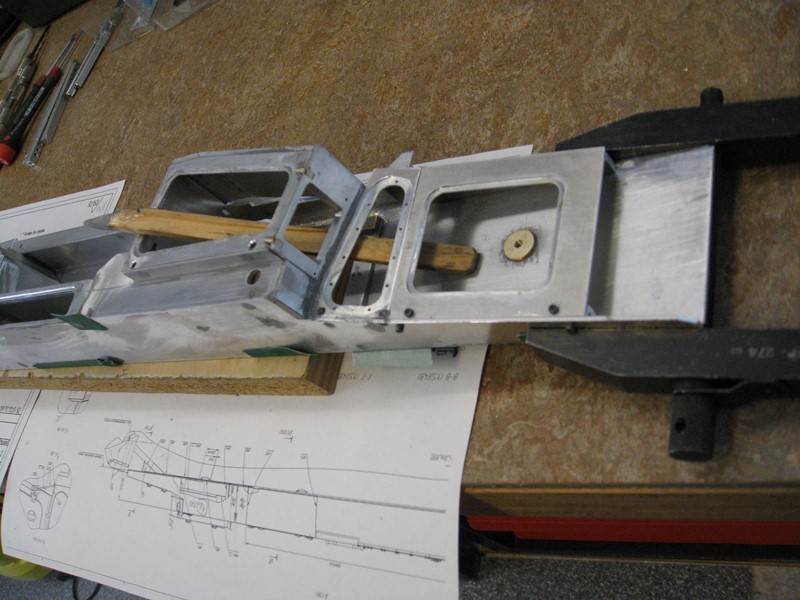

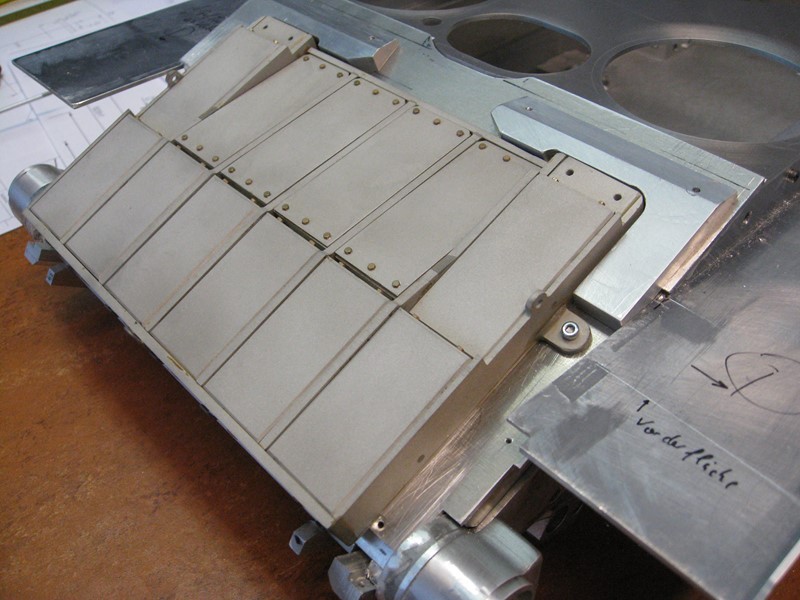

Nachdem die Unterwanne recht schnell gefertigt war, habe ich die Oberwanne angepasst. Wieder wie beim T-90 ist sie nur aufgesteckt, seitlich durch die Unterwannenseiten geführt und mit zwei Zentrierbolzen in Längsrichtung fixiert. Eine zusätzliche Befestigung ist nicht nötig.

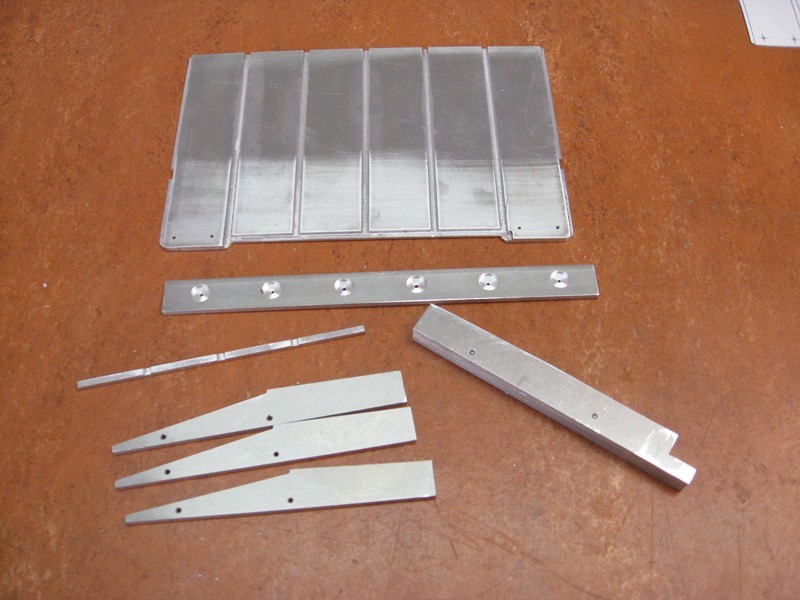

Zwei große Winkelprofile bilden die Kettenabdeckungen; mit kleinen Winkeln werden die Bleche vom Oberdecks und Glacis verschraubt. Hier sieht man die Winkel:

Zum Schluss werden diese Teile mit Epoxy verklebt, vorerst erleichtert die Verschraubung weitere Detailarbeiten an den einzelnen Teilen. Hier nun die Wanne mit provisorischem Oberdeck:

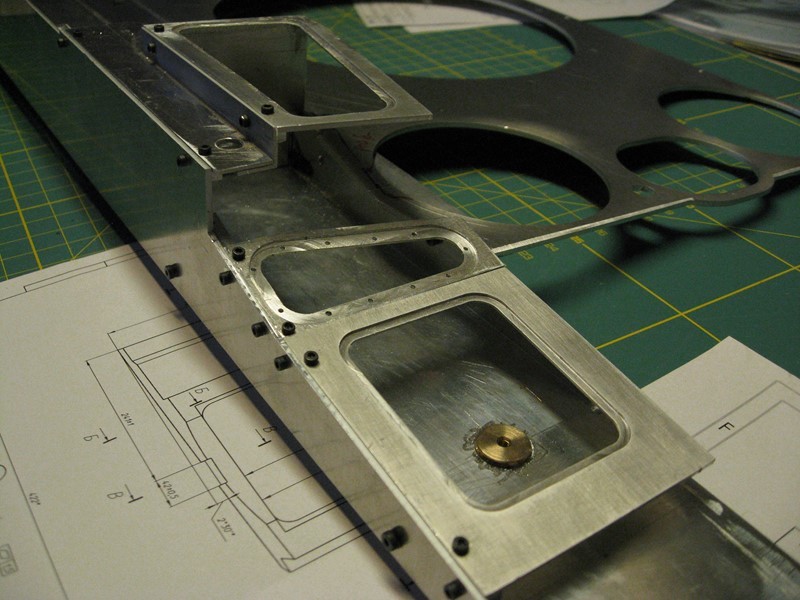

Mit den Teilen des Oberdecks habe ich auch gleich die Zahnräder für den Turmschwenkantrieb und für die Luken der GW-Schützen lasern lassen. Die Zahnqualität ist recht gut geworden.

Hier noch ein Bild der Deckteile, gut zu sehen ist, dass Fahrerluke, die beiden GW-Schützenluken und der Ausschnitt für das Turmschwenklager kaum noch Platz lassen.

Die Daten für die Teile der Seitenaufbauten sind inzwischen zum Lasern geschickt worden. Bis die Teile fertig sind, geht es mit einigen Drehteilen für die GW-Schützenluken weiter. Der Platz zwischen Luken und Aufbau ist extrem knapp, auch beim Original musste deshalb der Seitenaufbau eingezogen werden. Deshalb werde ich die Drehkränze vorher anfertigen, damit an den Problemstellen notfalls noch korrigiert werden kann.

|

|

|

|

|

25.02.2018, 12:04 Uhr

Tigerlilli Tigerlilli

|

Hallo,

dein T 90 war ja schon ein Sahnestück mit den vielen Detais.

Dieser hier mit seinem Turm, wird bestimmt wieder ein klasse Modell.

Fräßt Du die Teile selbst CNC ? Sieht alles so exakt und sauber aus.

Freue mich schon auf weitere Bilder

Gruß

Stephan

|

|

|

|

|

25.02.2018, 22:16 Uhr

Leopold1A4 Leopold1A4

|

Servus Peter,

da setzt du wieder eine Duftmarke!

Tolle Modell-Wahl und die Ausführung wird auch wieder "Erste Sahne". Sieht mal danach aus.

Klasse!

--

_______________

Grüsse

Herbert

RAG MilitärModellBau

|

|

|

|

|

26.02.2018, 10:06 Uhr

mesosce mesosce

|

Hallo Stephan,

die Teile sind gelasert und etwas entgratet. Derzeit habe ich nur eine kleine Portalfräse als CNC, die wäre mit 2mm Alu doch etwas überlastet bzw. sehr lange beschäftigt. Wegen der m06er Zähne könnte ich nur einen 0,8er Fräser verwenden, damit würde es ewig dauern. Als Laserteil koste das kleine Zahnrad nur etwa 15€.

Grüße

Peter

|

|

|

|

|

26.02.2018, 11:40 Uhr

Frank (FN) Frank (FN)

Der, der nicht nur den Imai sondern auch einen 250/8 zersägte !

|

HalloPeter,

ich habe ja immer bei Deinem letzten Projekt gerne reingeschaut, war eine super Arbeit, das hier werde ich mir vormerken.

--

Gruß

Frank

Königstiger 1:10 Baubericht

|

|

|

|

|

11.03.2018, 09:14 Uhr

mesosce mesosce

|

Hallo,

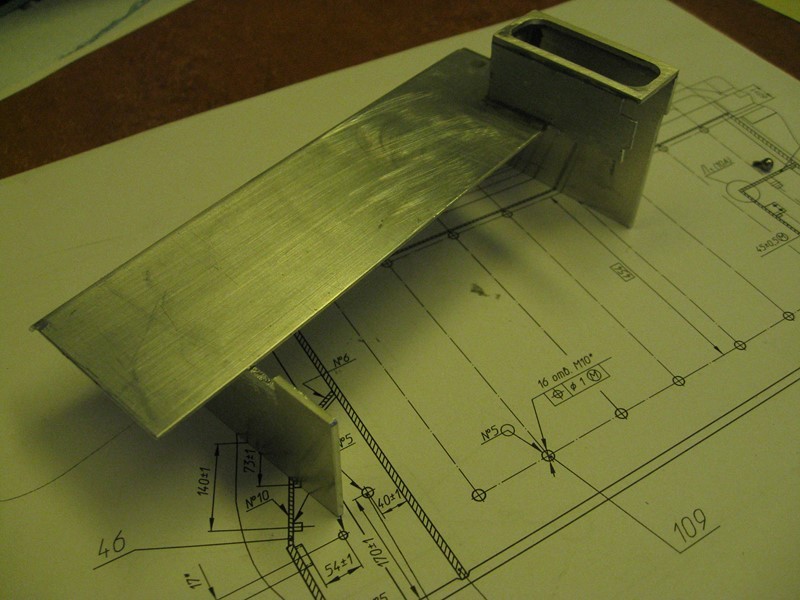

nun die nächsten Arbeiten: Trotz sehr guter Unterlagen gibt es doch eine ganze Reihe unklarer Maße, vor allem in den sensiblen Bereichen, die noch zu ermitteln waren. Das betrifft jetzt erst mal die aktive Bugpanzerung.

Es ist ein Modul das auf das Glacis montiert ist und eine höhere Schutzwirkung als die ERA-Platten des T-90 haben soll.

Die einzelnen Platten stehen in verschiedenen Winkeln zum Glacis und auch zueinander.

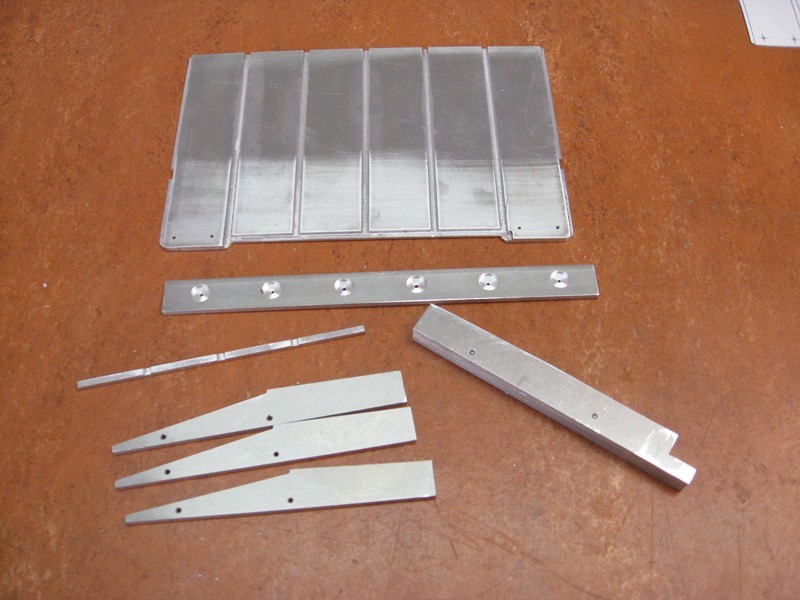

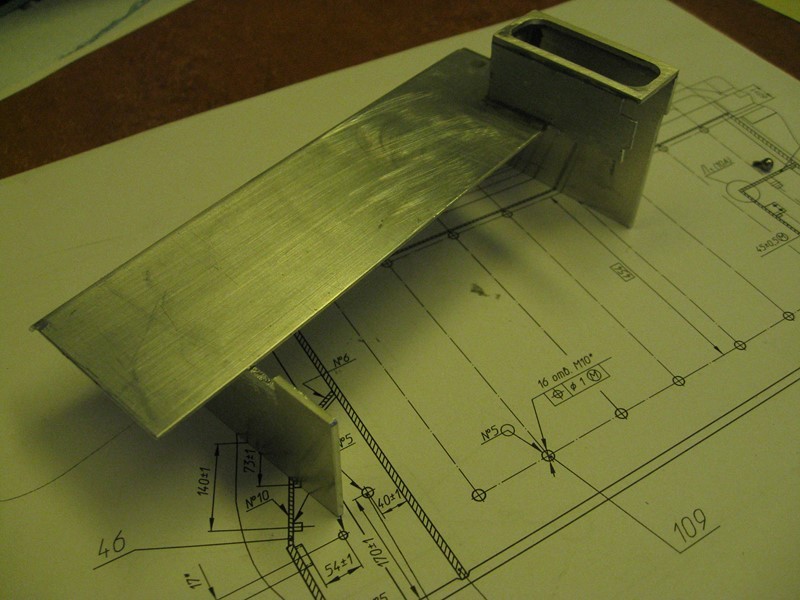

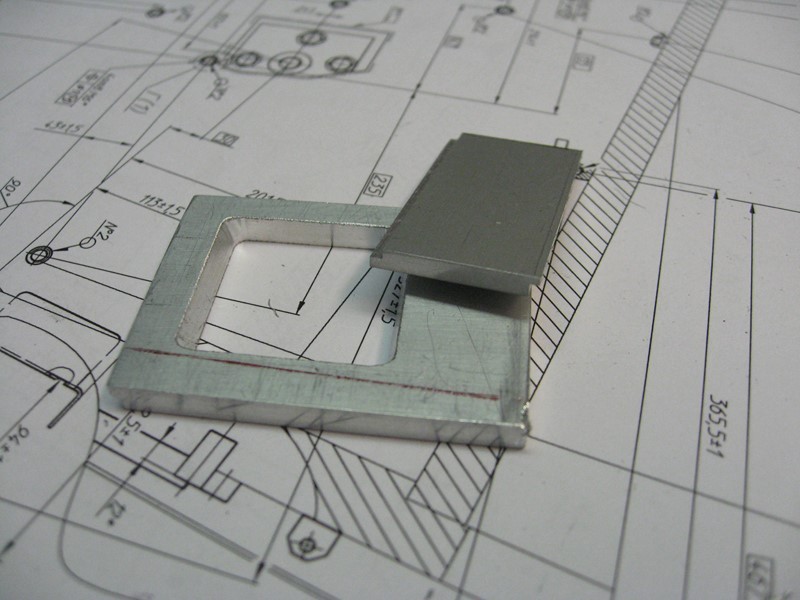

Aufgebaut ist das Modul aus einzelnen Platte und Stegen. Die Basisplatte aus 3mm Alu ist mit Nuten versehen, die die massiven Trennstege führen.

Die Stege wurden jeweils im Block gefräst, man sieht deutlich die unterschiedlichen Schrägen.

Die Längs- und Querstege werden mit der Basisplatte verklebt, anschließend werden die Deckplatten der Sprengstofftaschen aufgeschraubt bzw. per Epoxy „verschweißt“.

Inzwischen ist auch die Bugverstärkung fertig geworden, dazu auch die Befestigungsstege für diverse Zusatzgeräte wie z.B. die Minenräumeinrichtung

Parallel zu den Metallarbeiten habe ich mich mit dem Problem Kette beschäftigt, da beim BMPT leider nicht mehr die ältere Scharnierkette des frühen T-90, sondern die modernere Verbinderkette des T-90A eingesetzt wird. Meine vorhandenen Formen kann ich deshalb nicht mehr verwenden.

Deshalb wurden die Elemente in Solidworks neu konstruiert.

Es ging viel schneller, als ich dachte. Ich bin immer wieder erstaunt und begeistert, wie schnell und einfach es mit einem vernünftigen Programm geht. Anfangs war es noch recht zäh und manchmal frustrierend aber nach einem Jahr, ca. 80 Teilen und dank einer gut funktionierenden Hilfe durch Profis per Teamviewer klappt es recht gut, obwohl ich noch immer nur einen kleinen Teil der Funktionen nutze. Vor allem nachträgliche Maßkorrekturen sind wunderbar einfach – einfach Maß ändern -schon ist das ganze Teil automatisch geändert, super.

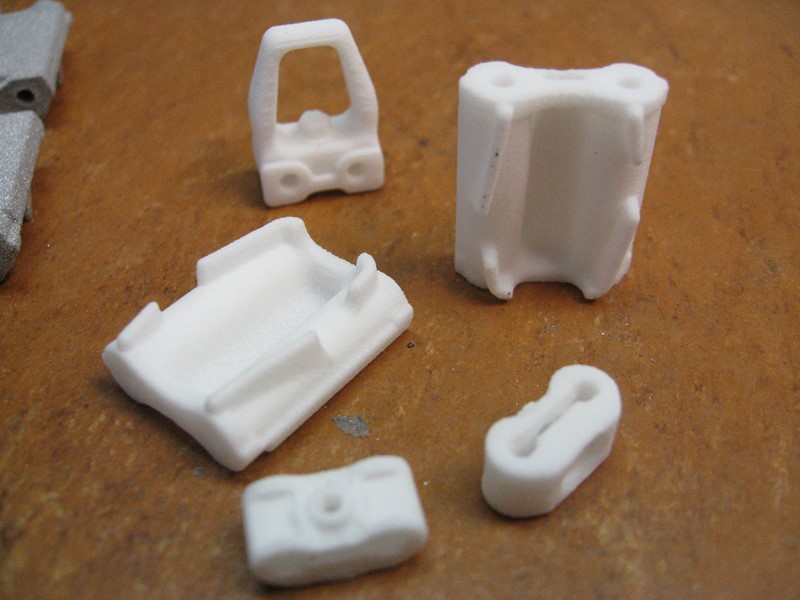

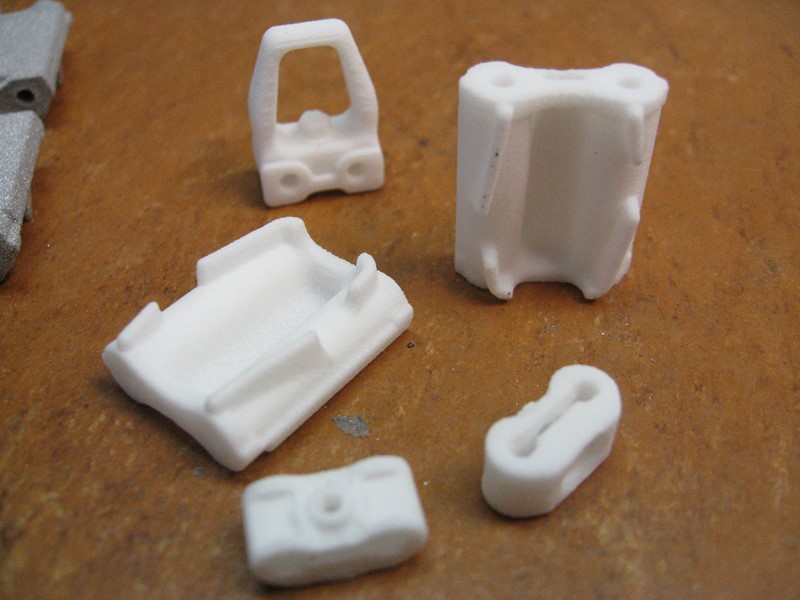

Aber genug der Abschweifung. Die Teile wurden bei Shapeways in verschiedenen Materialien gedruckt, um die Unterschiede, besonders die Detaillierung besser bewerten zu können. Die Ergebnisse des SLA Verfahrens sind natürlich um Welten besser als die per FDM auf Hobbydruckern erstellten Teile. Hier nun einige Bilder der Kettenteile:

Links das durchscheinende Teil in „Frosted Ultra Detail“

In der Mitte in „Alumide“, rechts in „White Strong Flexible“

Alumide hat die höchste Festigkeit, es können daraus auch direkt Funktionsteile gefertigt werden. Ich habe testweise einige Laufrollen damit gemacht, mal sehen, was sie aushalten.

Die Detaillierung ist geringer als bei den anderen Verfahren und die Oberfläche ist gleichmäßig rauh, das geht aber ganz gut als Gussoberfläche durch.

Alumide rechts:

White Strong Flexible:

Am besten ist die Detaillierung in „Frosted Detail“, bei „Frosted Extreme Detail“ kommt man auf Layerstärken von 0,016mm. So sind z.B. die Gussnummern an den Leiträdern sehr gut abgebildet, wie in meinem Beitrag zum T-90 zu sehen.

Nun muss ich noch die Kettenkränze konstruieren, das ist aber eher eine reine Fleißarbeit und etwas Mathematik.

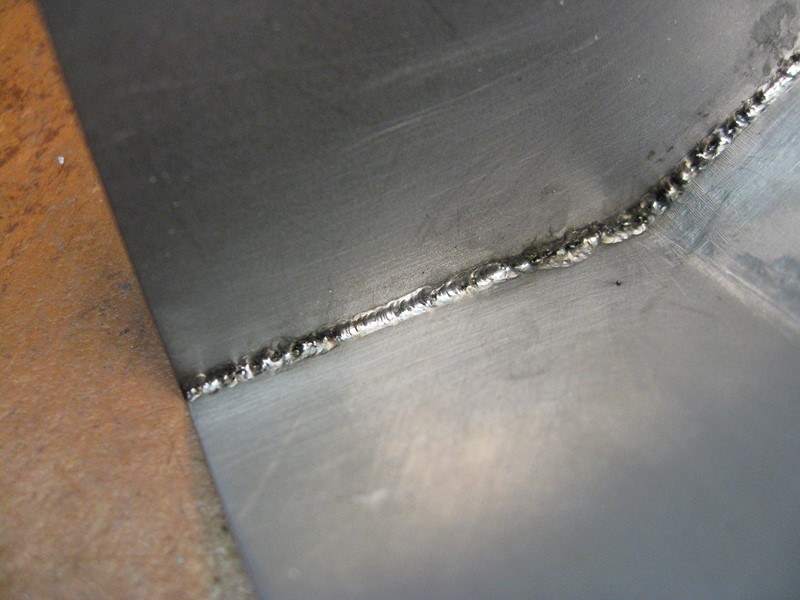

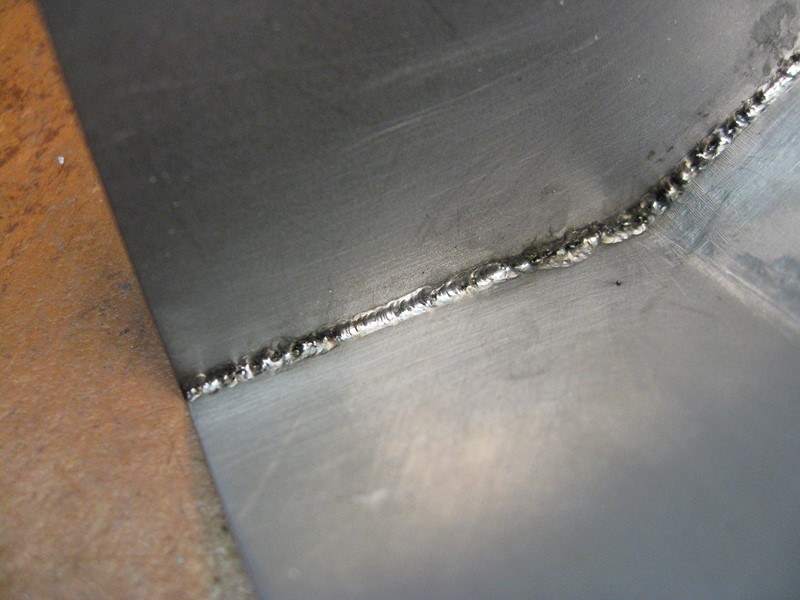

Zum Schluss eine Vorschau auf die Seitenaufbauten. Am linken Heck ist eine Verkleidung für einen Behälter. Da diese im Original nur aus 6mm dicken Blech besteht und mit dem Endstück verschweißt ist, habe ich diese auch aus Stahlblech gefertigt. Zu sehen ist hier meine immer noch als Anfängerleistung einzustufende Schweißnaht. Die Bleche sind 0.6 und 0.9mm dick. Geschweißt wieder mit dem Pulsschweißgerät von Lampert.

|

|

|

|

|

11.03.2018, 12:39 Uhr

jhamm jhamm

|

OMG!

Du lässt einem aber auch nicht den Hauch einer Chance.....

Wer soll da noch was besseres schaffen?

--

Grüße

Jürgen

|

|

|

|

|

14.04.2018, 12:50 Uhr

mesosce mesosce

|

Hallo,

mittlerweile ist wieder einiges geschehen: Die Zusatzpanzerung ist inzwischen mechanisch fertig und wird bis zur endgültigen Montage abgelegt.

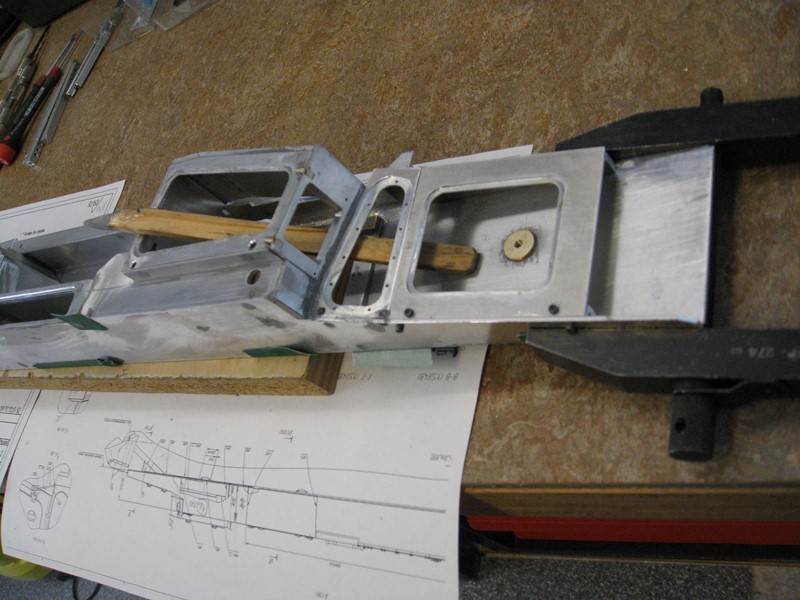

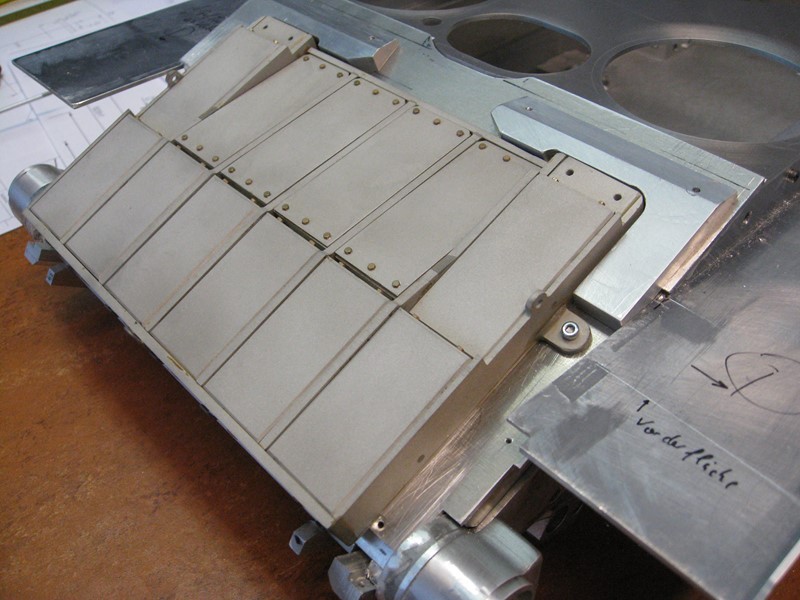

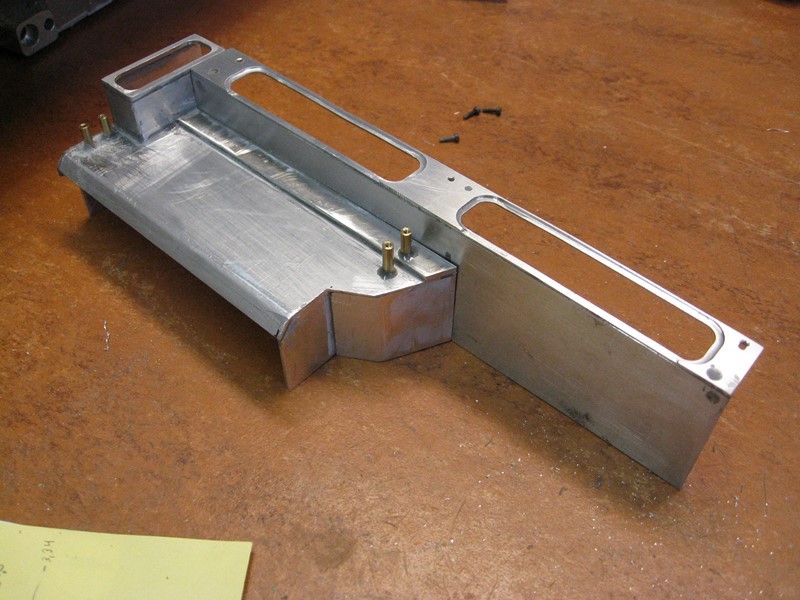

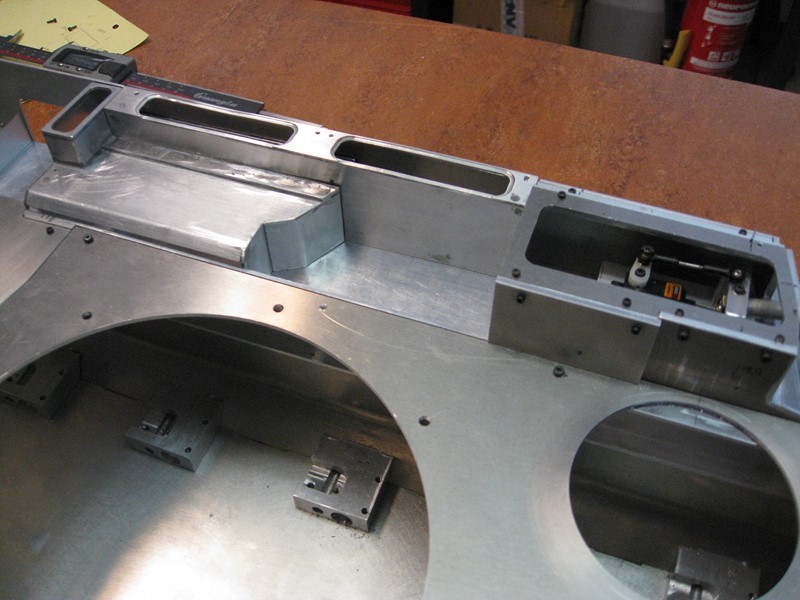

Weiter geht es mit den seitlichen Aufbauten. Er besteht aus einer ganzen Menge Aluplatten. Auch das Original ist aus vielen Blechen so aufgebaut. Die einzelnen Bleche werden mit 4x4 bzw. 6x6mm Aluvierkanten verbunden. Erst mal werden die Teile provisorisch verschraubt; wenn alles stimmt werden sie mit Senkschrauben gesichert und verklebt.

Es geht los mit der linken Seite, vorn ab dem Quersteg erst mal die schrägen Deckbleche.

Dann der Aufbau der Granatwerfercompartments.

Vor dem endgültigen Aufbau muss noch die Mechanik der Granatwerfer so eingepasst werden, dass sie später leicht ein- und ausgebaut werden kann. Die Feineinstellung sollte im eingebauten Zustand möglich sein. Wie es aussieht, werde ich sie auf eine Platte montieren, die von unten eingesetzt wird.

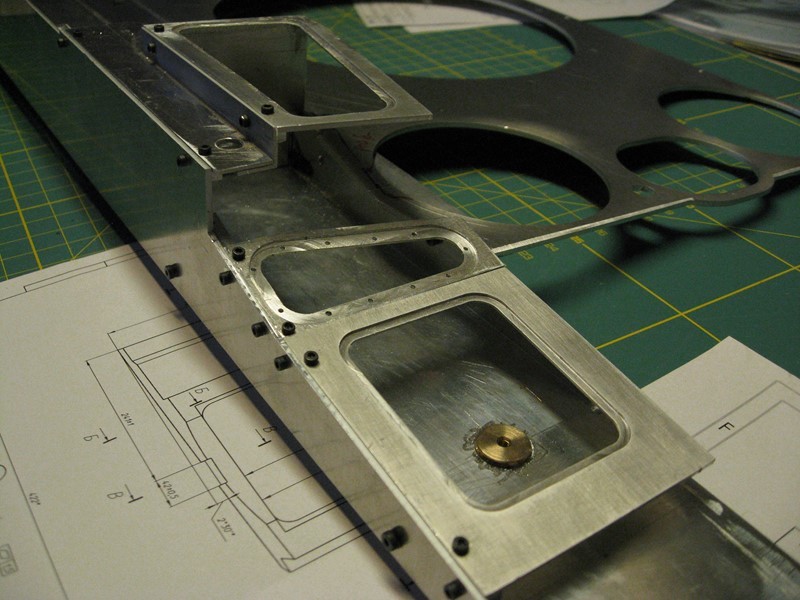

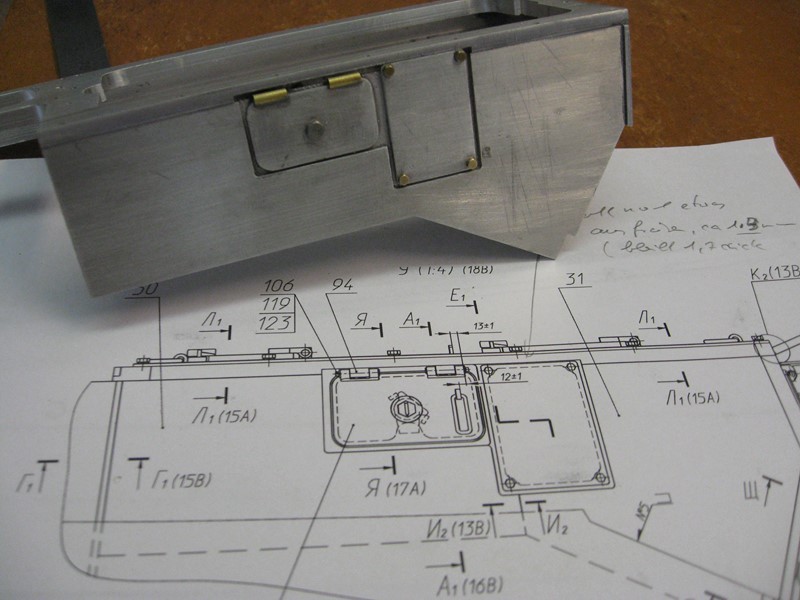

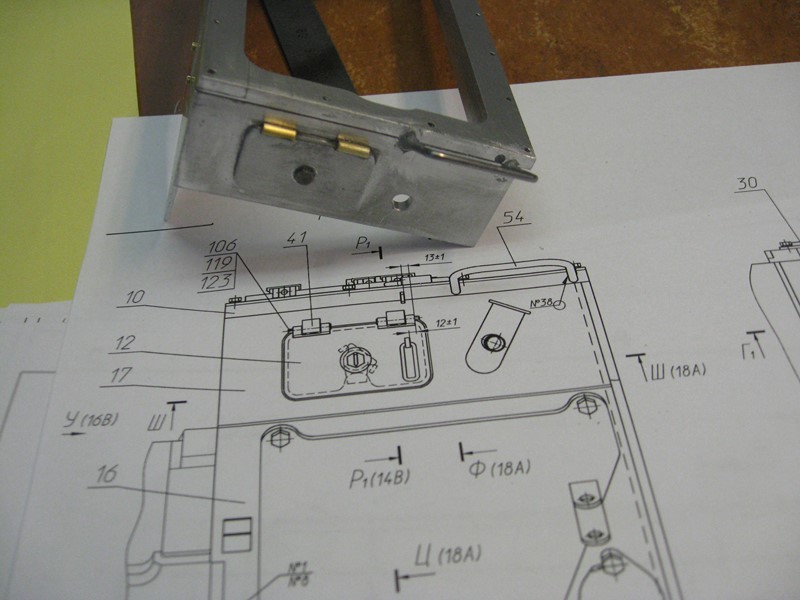

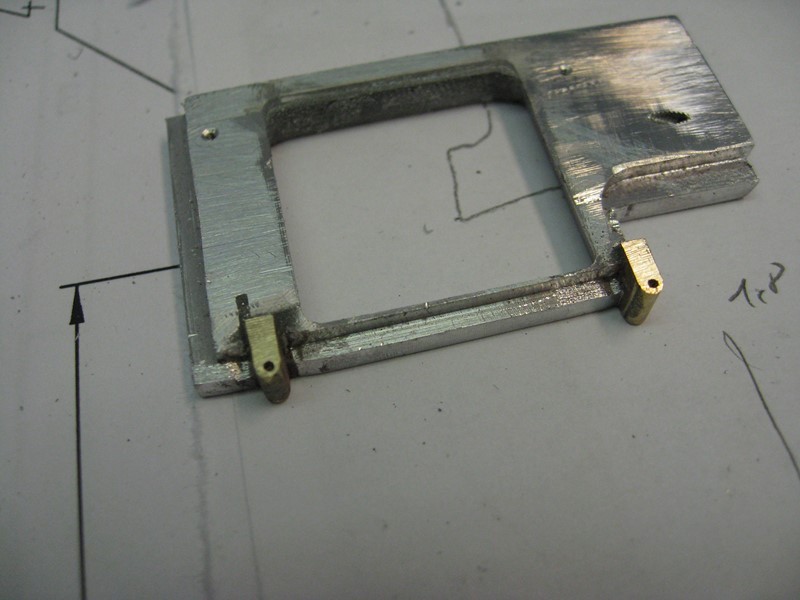

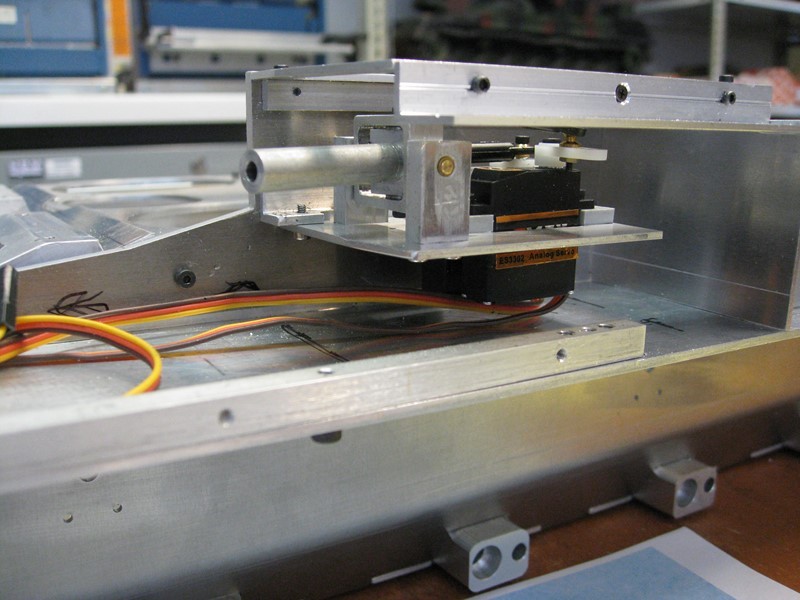

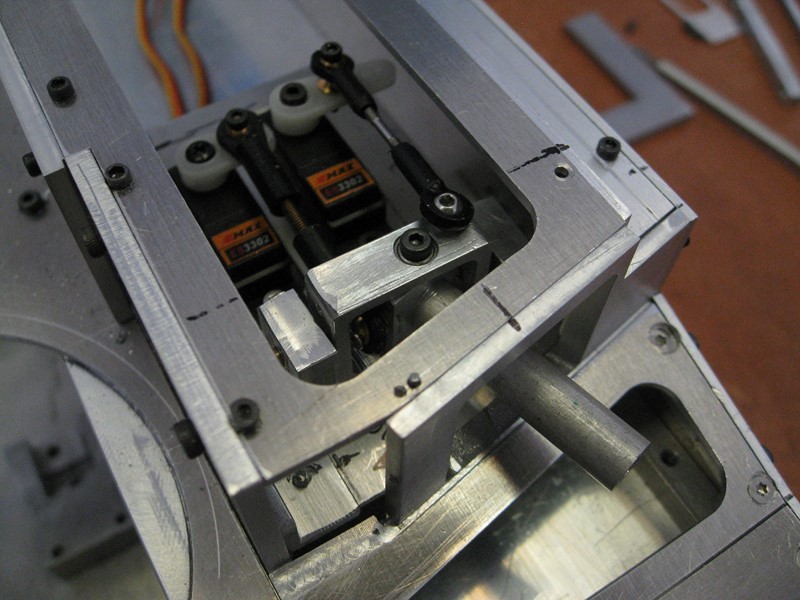

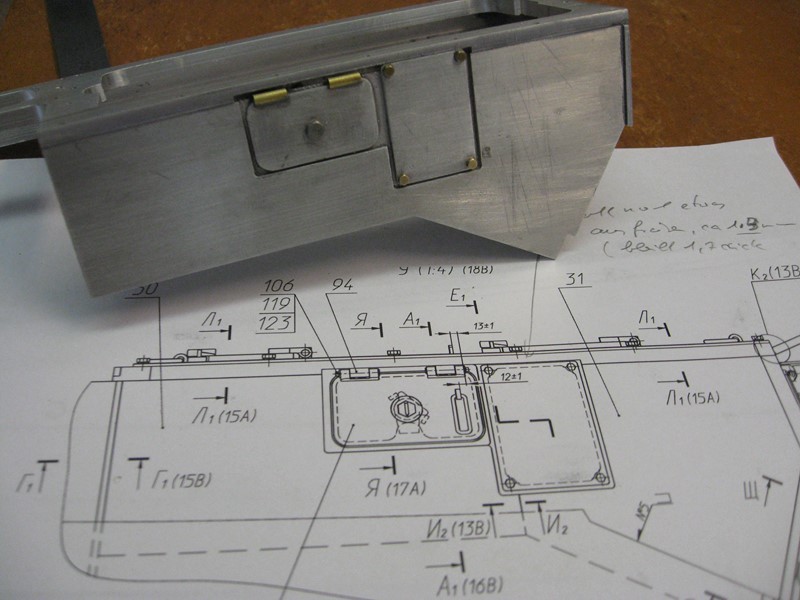

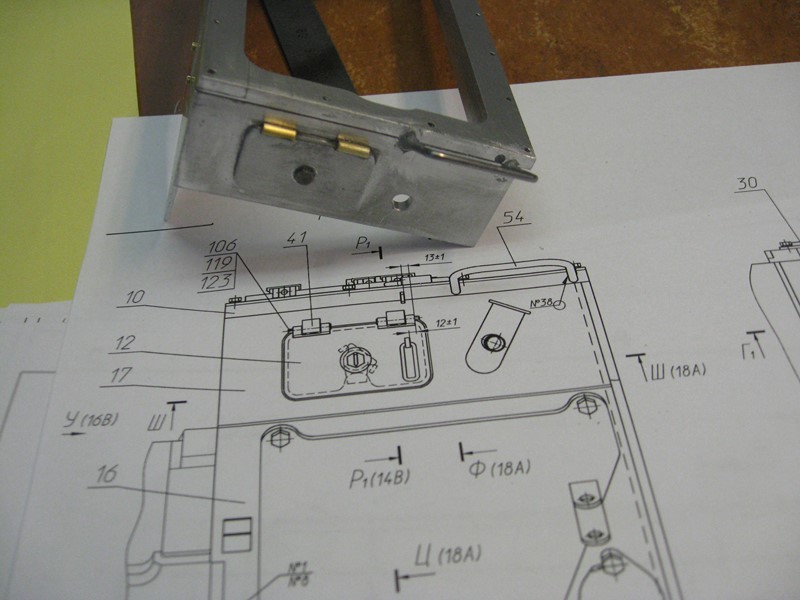

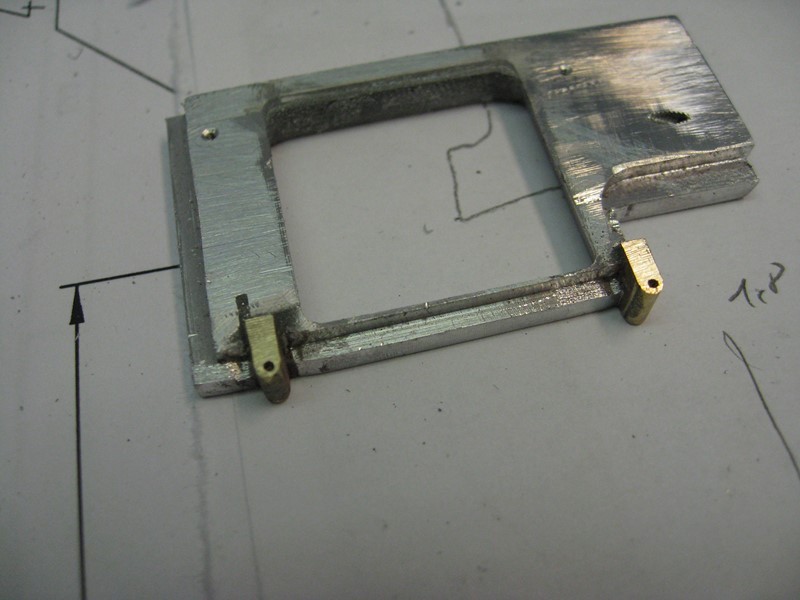

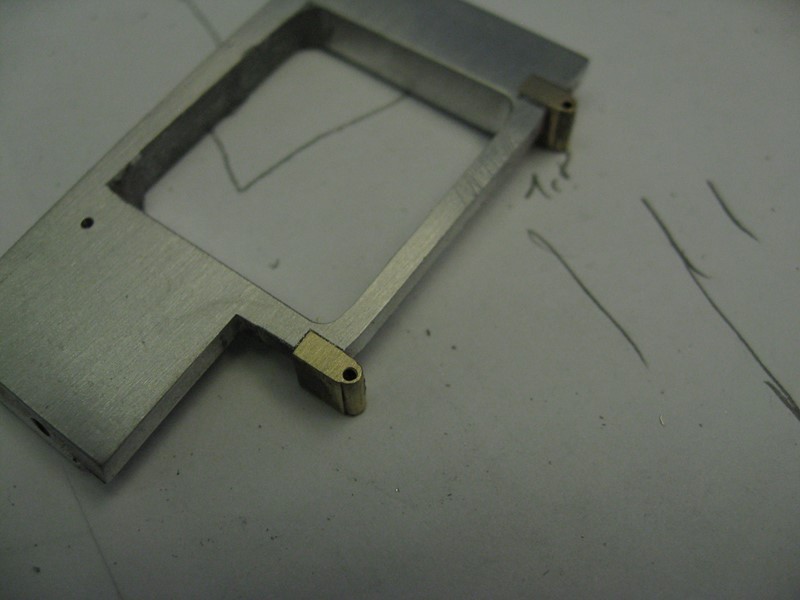

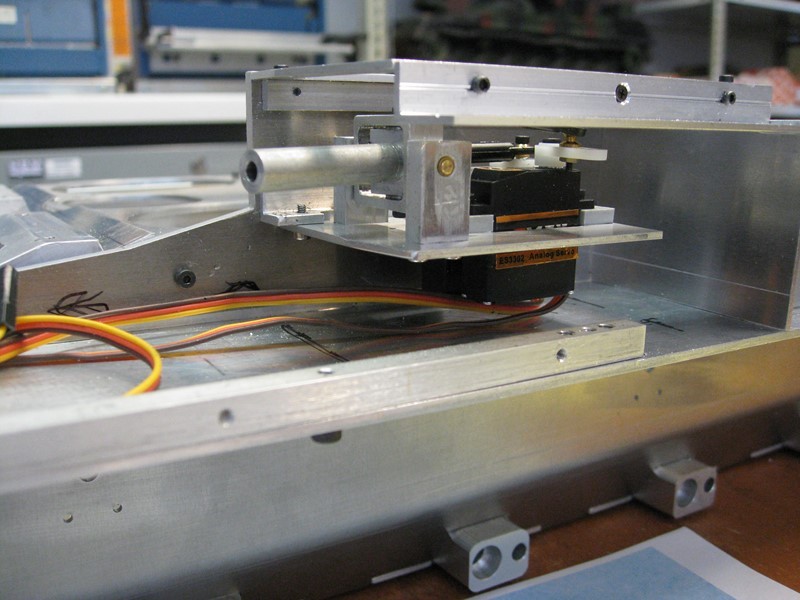

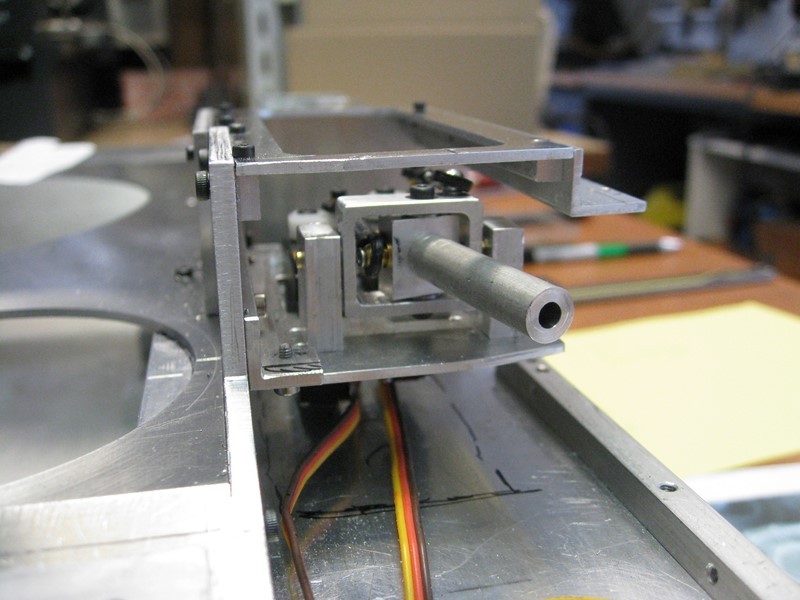

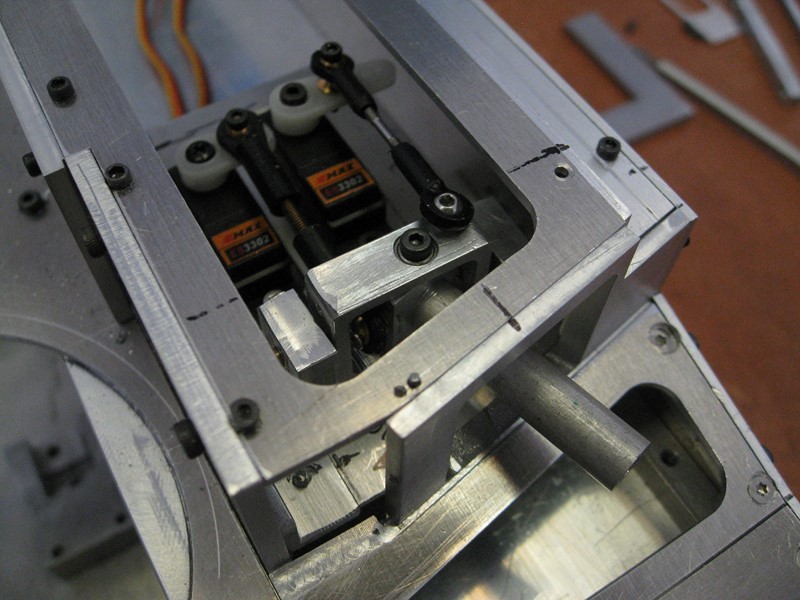

Die GW sind seitlich und in der Höhe schwenkbar. Dazu habe ich sie in einem Rahmen kardanisch aufgehängt. Die Teile sind hier zu sehen:

Links der kippbare Rahmen, darin der eigentliche GW-Träger, der im Rahmen schwenkbar eingebaut wird. Unten die Lagerböcke, rechts die Montageplatte mit den Servos

Hier versuchsweise eingebaut, die Seitenwand ist entfernt.

Man sieht den Rahmen, die Lagerböcke und im Rahmen den GW-Träger. Alles ist auf einer Montageplatte verschraubt, die auch die Servos trägt.

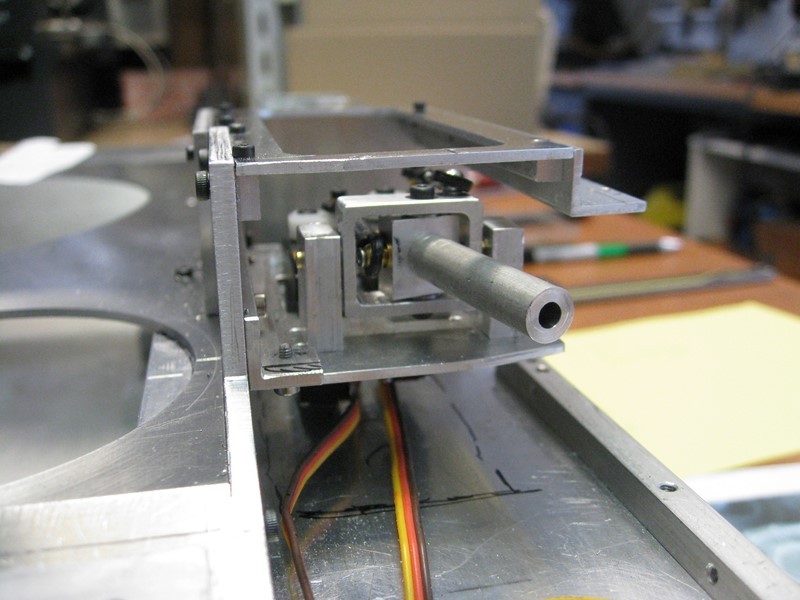

Hier noch mal von vorn, der schwenkbare Träger ist hier gut zu erkennen:

Und hier von oben mit Blick auf die Gestänge:

Gut zu erkennen ist auch der Aufbau des Compartments mit den Verbindungsvierkantstäben.

Als Füllarbeit habe ich die Heckteile weiter verschweißt, langsam werden einige der Nähte zwar schon stückweise besser, leider noch nicht gut.

Nachdem die GW-Mechanik eingepasst wurde, werden die nächsten Bleche sukzessive gefräst, ggf. noch leicht angepasst und provisorisch verschraubt. Nach dem GW-Gehäuse das Magazin

Und der Aufbau nach innen

Noch einmal, eingebaut:

Beim Original gibt es viele, durch Bleche abgeteilte Räume, dies habe ich teilweise übernommen.

- -

So entstanden diese aus einzelnen Blechen und werden als komplette Baugruppe eingebaut.

Noch fehlen überall die Deckel und Scharniere, sie kommen später dran.

Für hochfeste Verklebungen benutze ich warmhärtendes 1K-Epoxy Loctite 9144. Bei kleinen Teilen härte ich im Wärmeschrank, bei Teilen, die dort nicht mehr hineinpassen kommt das altbewährte Bügeleisen zum Einsatz, es schafft locker 160…180°C.

Natürlich sollte die Unterlage wärmeisolierend sein.

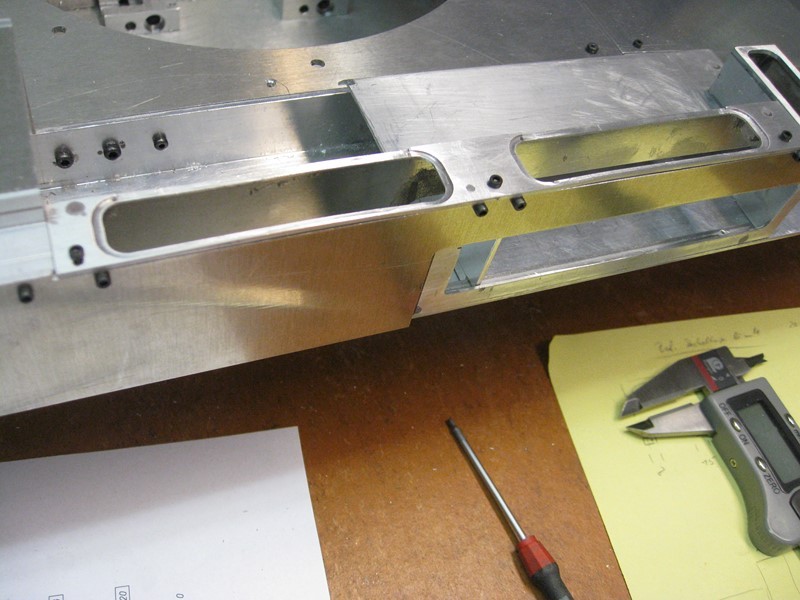

Wie angedacht, habe ich den Einbau der GW-Mechanik von unten realisiert. Von oben kann man dann noch die Feineinstellung vornehmen.

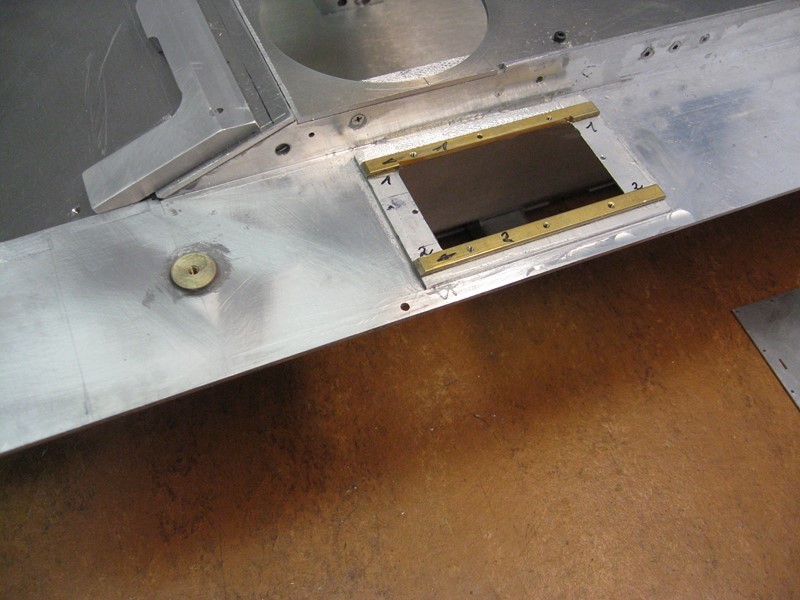

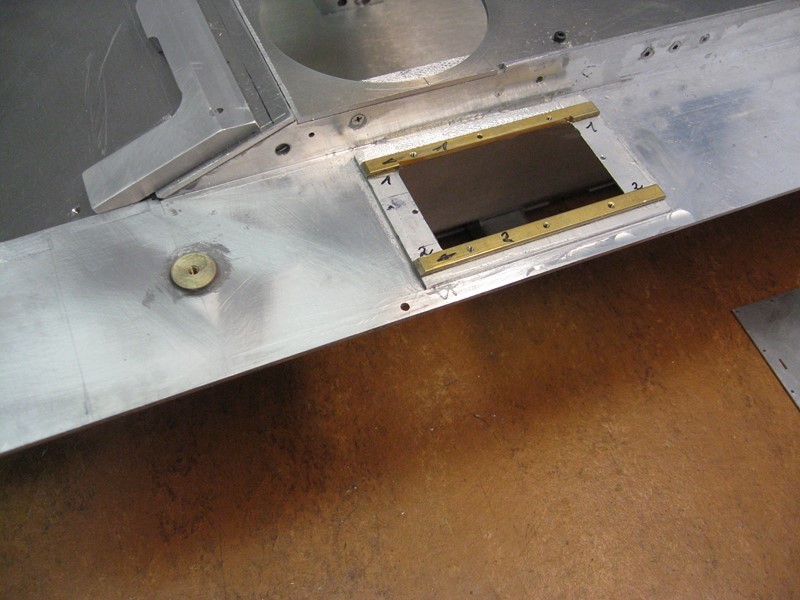

Dazu ist in die Kettenabdeckung eine Öffnung gefräst, durch die die Mechanik gerade hindurchpasst.

Von oben wird das 1mm Deckblech und die Gewindeleisten aufgeklebt.

Das Ganze wird von unten mit einem passenden Deckel verschlossen.

Und da ich gerade die Kettenabdeckungen einzeln in Bearbeitung hatte, habe ich gleich die Bohrungen für das Motordeck und die Wannenschrägen gefräst.

Weiter geht es dann mit dem Seitenaufbau rechts und einigen Deckeln.

|

|

|

|

|

14.04.2018, 21:34 Uhr

Tigerlilli Tigerlilli

|

Hallo,

ich kann dazu nix mehr sagen.

Völlig sprachlos

Gruß

Stephan

|

|

|

|

|

24.04.2018, 16:23 Uhr

mesosce mesosce

|

Und weiter geht’s

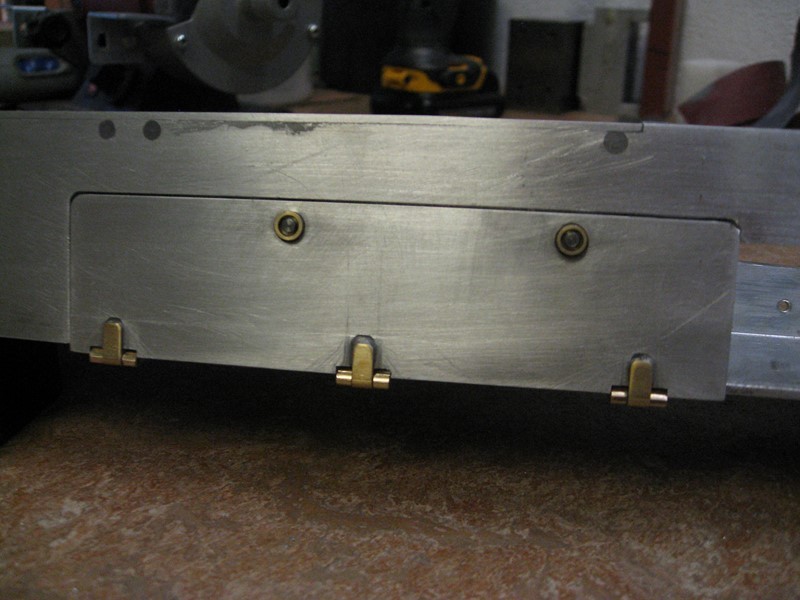

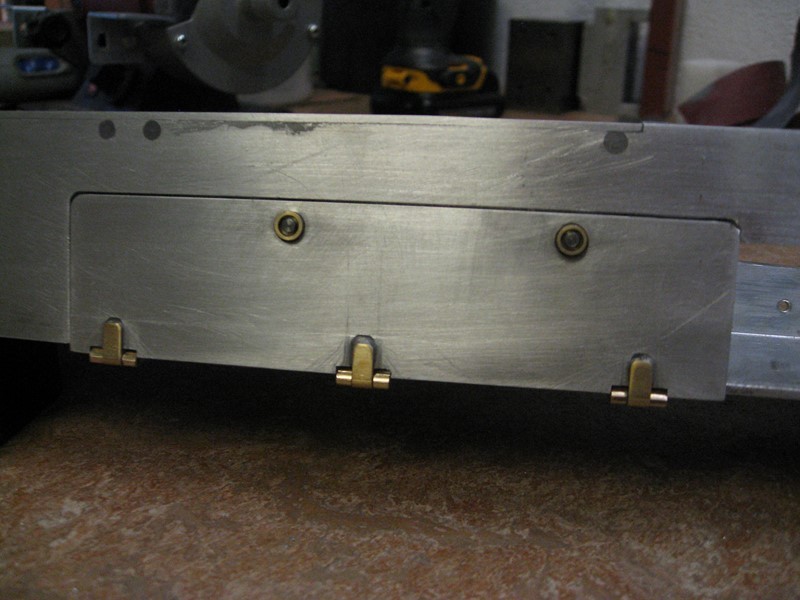

Als Kleinigkeiten wurden die Befestigungsösen für die Behälter links angebracht, sie sind mehrfach gewinkelt und stecken in Bohrungen der Seitenwand.

-

Weiter nun mit dem Seitenaufbau rechts:

Zuerst wieder die Deckbleche vorn

-

Unter dem vorderen Deckblech ist eine eingeklebte Messingbuchse auf der Kettenabdeckung zu sehen. Es gibt je 2 Stück rechts und links, damit kann man die Oberwanne auf zwei Träger setzen und daran arbeiten. Diese sind so gestaltet, dass die Oberwanne sowohl in normaler Lage als auch kopfstehend den Boden nicht berührt. So werden keine Klein- und Anbauteile beschädigt. Dieses Hilfsmittel hat sich schon beim T-90 bewährt, deshalb habe ich sie für den BMPT unverändert übernommen. Per Adapterkabel oder Testgerät können so auch alle Funktionen von Oberwanne und Turm bequem geprüft und eingestellt werden.

Die Teile:

-

Mit Oberwanne normalstehend:

-

Und auf dem Kopf:

-

Anschließend das rechte GW-Compartment

-

Und gleich die Frontplatten dazu:

-

Dann geht es am Heck weiter

-

Zu sehen ist der Rahmen und die Deckbleche des hinteren Technikraumes.

Dazu die innere Seitenwand mit Zugangsdeckel und -klappe:

-

Und hier der obere Teil des Heckabschlusses:

Als nächstes werden die Einbauten wieder als Baugruppen separat gefertigt

-

Und eingeklebt:

-

Die Frontplatte des GW habe ich als letzte eingeklebt, da vorher noch die Befestigungen der Frontrahmen für die Schutzabdeckungen angebracht werden mussten.

Hier die Teile:

-

Oben die Frontplatte rechts, darunter der Frontrahmen, hier noch ohne Bohrungen für die Niete, nur die Befestigungsbohrungen sind vorhanden. Daneben die Klötzchen zur Befestigung.

Auf den nächsten Bildern sind sie bereits eingeklebt, von hinten

-

Und von vorn:

-

Die eingebaute Frontplatte:

-

Nun sind die Scharniere der Deckel dran.

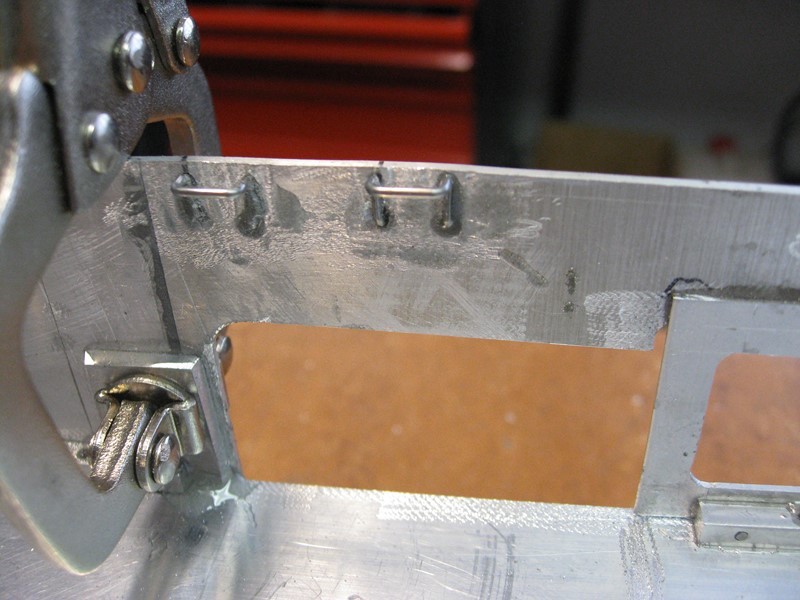

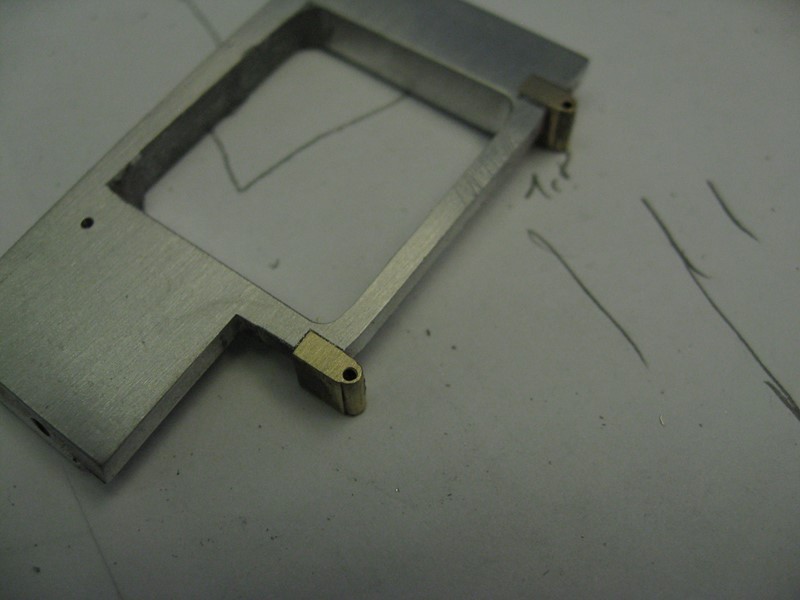

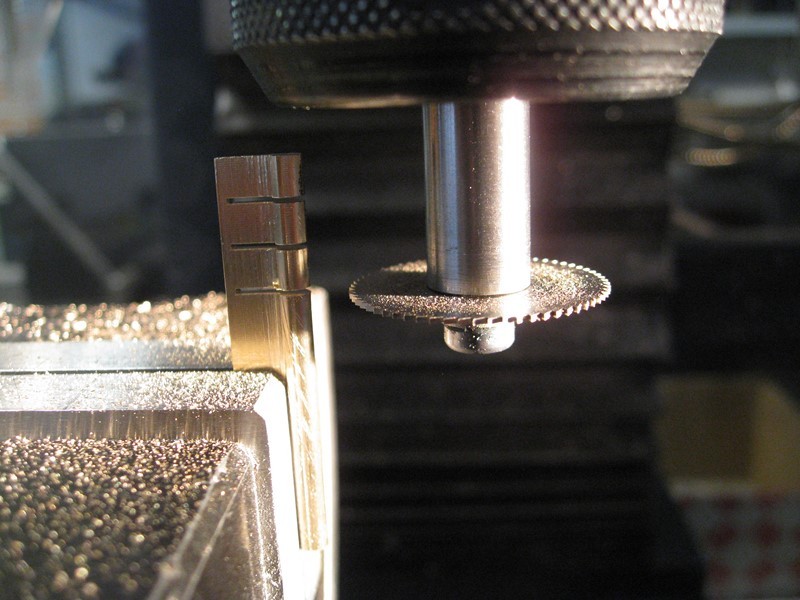

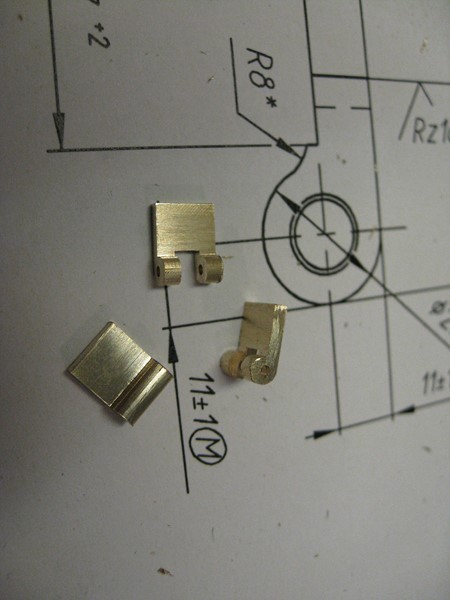

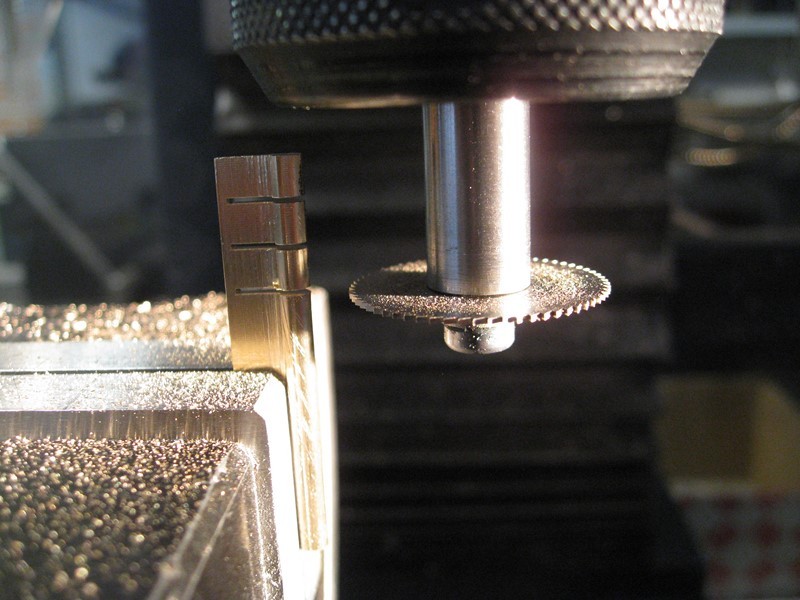

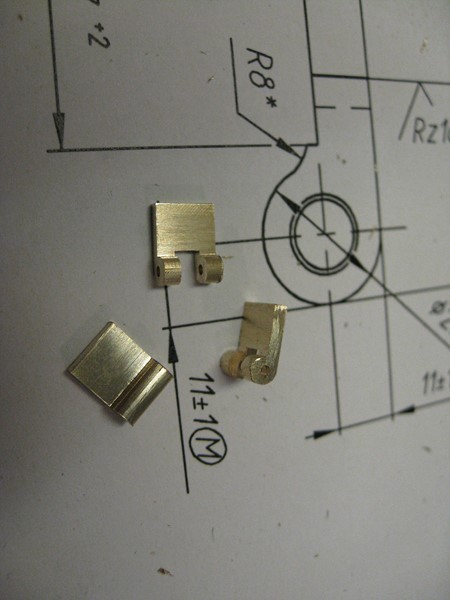

Zuerst die Scharniere für die linke Seitenklappe. Aus einem Stück Ms-Flachmaterial wird die Äußere Form gefräst. Dann werden die einzelnen Scharniere einfach abgesägt

-

Und gebohrt:

-

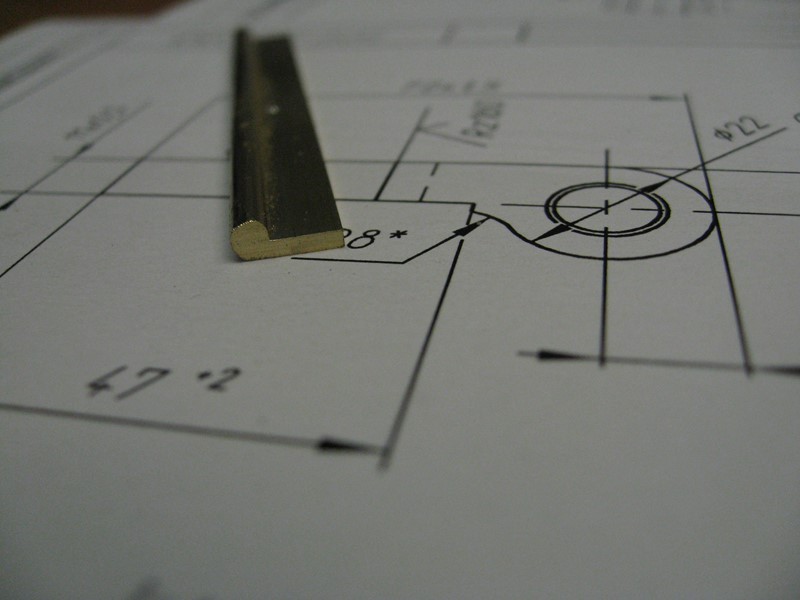

Nun die gleiche Prozedur für die festen Scharnierteile. Das Profilstück:

-

Abgesägt, gebohrt und gefräst:

-

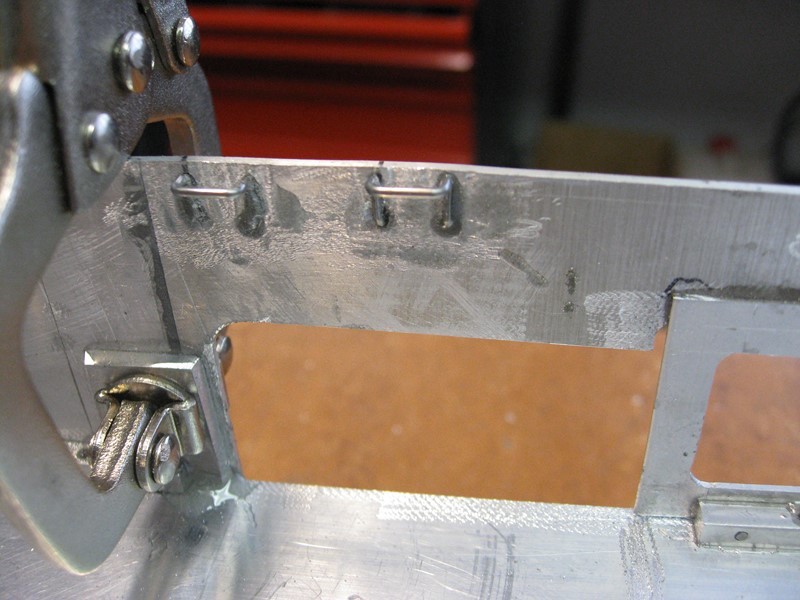

Und die Klappe montiert:

-

Weiter dann mit dem rechten Heck und den anderen Scharnieren.

|

|

|

|

|

25.04.2018, 01:20 Uhr

Fixa Fixa

Exilberliner

|

Moin

Mehr als beeindruckend was Du da wieder baust.

Und der BMPT ist auch ein sehr beeindruckendes Gefährt.

Mit was für Maschinen arbeitest Du, steckt da CNC mit drin ?

Gruss Felix

--

Alle Rechtschreibfehler in diesem Beitrag sind beabsichtigt und Ausdruck meiner Kreativität.

|

|

|

|

|

25.04.2018, 10:35 Uhr

mesosce mesosce

|

Hallo Felix,

ich habe von WABECO eine Drehbank und eine Fräse F1210 und seit einiger Zeit eine MD24. Mit letzterer mache ich inzwischen fast alles, die F1210 wird so langsam ausgemustert. DM und F1210 haben Glasmaßstäbe, das erleichtert die Arbeit ungemein. CNC ist beim BMPT nicht beteiligt, einige Teile sind jedoch gelasert. Eine CNC-Fräse soll noch kommen.

Grüße

Peter

|

|

|

|

|

26.04.2018, 16:44 Uhr

Leopold1A4 Leopold1A4

|

Klasse! Peter,

Einfach Klasse!

--

_______________

Grüsse

Herbert

RAG MilitärModellBau

|

|

|

|

|

28.04.2018, 20:50 Uhr

petitloup petitloup

|

Was du uns da zeigst ist mal wieder mehr als beeindruckend, alle Achtung. Eine schöne Vorlage, mir gefällt dieser Panzer.

Bin wie schon bei deinem T 90 Stammleser und lasse mich wieder mal von deinen Arbeiten inspirieren, einfach nur Toll.

Gruß,

Serge

P.S.: Kann es sein das dein Loctite nicht 9144 sondern 9514 heißt?

|

|

Beitrag 1 mal editiert. Zuletzt editiert von petitloup am 28.04.2018 21:28. Beitrag 1 mal editiert. Zuletzt editiert von petitloup am 28.04.2018 21:28. |

|

|

29.04.2018, 10:19 Uhr

mesosce mesosce

|

Hallo,

ich freue mich natürlich über positive Anmerkungen, es ist ein Ansporn, doch wieder einen neuen Teil zu posten. Eigentlich mache ich das nicht so gern, ich bin ziemlich schreibfaul.

Wichtig wäre mir, wenn der BB Anregungen geben könnte, wie manche Arbeiten mit einfachen Mitteln zu erledigen sind und anderen Mut gibt, mit dem Selbstbau zu beginnen. Natürlich hilft eine gut ausgestattete Werkstatt, vieles wird einfacher – es geht aber auch oft ohne oder mit einfachen Maschinen. Ich war schon als Kind ein Werkzeugfan, dadurch hat sich in den Jahren so einiges eingefunden, was viele Arbeiten einfacher macht.

Trotzdem liegt nach wie vor die Hauptarbeit in der akribischen Sammlung von Unterlagen und Info’s zum Original und dann in der gedanklichen Vorbereitung der Arbeiten. Wie und in welcher Reihenfolge sollten die Arbeitsschritte ausgeführt werden, welche Flächen sollen bis zum Schluss erhalten bleiben, um ein Teil noch spannen zu können, welche Hilfsmittel muss ich evtl. anfertigen und und und …

Dies ist die eigentliche schöpferische Arbeit, der Rest ist reines Handwerk und Fleiß.

Es gibt Teile, da dauert die gedankliche Vorarbeit weit mehr als doppelt so lange wie die eigentliche Fertigung. Man darf sich nur nicht entmutigen lassen, mit der Zeit geht es immer schneller und die Fehlschläge und Abfallteile werden weniger.

Grüße

Peter

|

|

|

|

|

-

-