|

Thema:  Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht |

[ - Antworten - ] |

22.02.2017, 19:13 Uhr

halbkette halbkette

|

Siehste, geht doch !

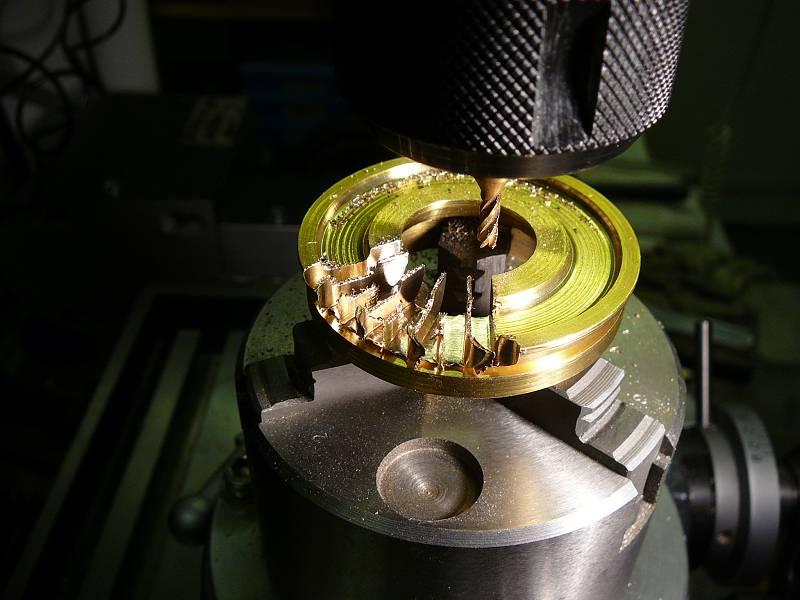

Ich war natürlich auch gespannt, wie das jetzt ablaufen würde, aber die ersten Schaufeln wurden ohne Auffälligkeiten aus dem Material herausgeschält, bis endlich meine Augen die erste reale Form erfassen konnten.

Da ich mit dem Staubsauger nachts um 24:00 Uhr daneben stand, interessierte mich schon wegen der Nachbarn, wie laut diese Bearbeitung nun wohl sein würde. Ein Hörtest bei laufendem Vorgang und ich draußen hinter der geschlossenen Werkstatt-Tür, ergab keinen Grund, damit aufzuhören.

Den Staubsauger setzte ich allerdings lieber sparsam ein.

Das war alles nur möglich, weil ich meine Werkstatt gegen die mögliche Fußkälte aus der Beton-Bodenplatte schützen wollte, denn ein Estrich war dort nicht gelegt worden ( sollte eigentlich die Waschküche werden ).

Ich habe damals also einen Holzplatten-Estrich verlegt und zwischen Beton und Holz zusätzlich eine Filzmatte zur Wärmeisolation ausgelegt. Das alles zusammen ist aber auch eine prima Schalldämmung über den Fußboden, denn das Nachbarhaus steht auf der selben Grundplatte ( Doppelhäuser ).

Bisher sind auf meine Befragung hin keine Beschwerden gekommen. Was will ich mehr?

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 23.02.2017 14:42. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 23.02.2017 14:42.

|

|

|

22.02.2017, 19:30 Uhr

halbkette halbkette

|

Diesmal habe ich die abschließende "Schlichtung" der Schnittflächen mit programmiert. Dabei geht der Fräser also mehrmals um die Kontur in einem Abstand von zunächst 0,2mm mehr als der nominelle Abstand sein sollte. Da gräbt er dann evtl. ganz fein seine Schichtenspuren ein und zum Abschluß geht der Fräser über die gesamte Höhe einmal um die Kontur und fräst die Schnittflächen genau auf Maß.

Danach ist dann aber wirklich alles glatt wie ein Spiegel und das Schlichten geht auch noch relativ schnell.

Ich erwähne das jetzt, weil ich früher stets darauf verzichtet habe - mißtrauisch, wie ich nun mal bin. Ich traute dem Frieden mal wieder nicht - aber jetzt bin ich überzeugt von diesem Verbesserungs-Effekt. Den werde ich ab jetzt immer einsetzen.

Langsam frißt sich der Fräser durch das Messing.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

22.02.2017, 19:51 Uhr

halbkette halbkette

|

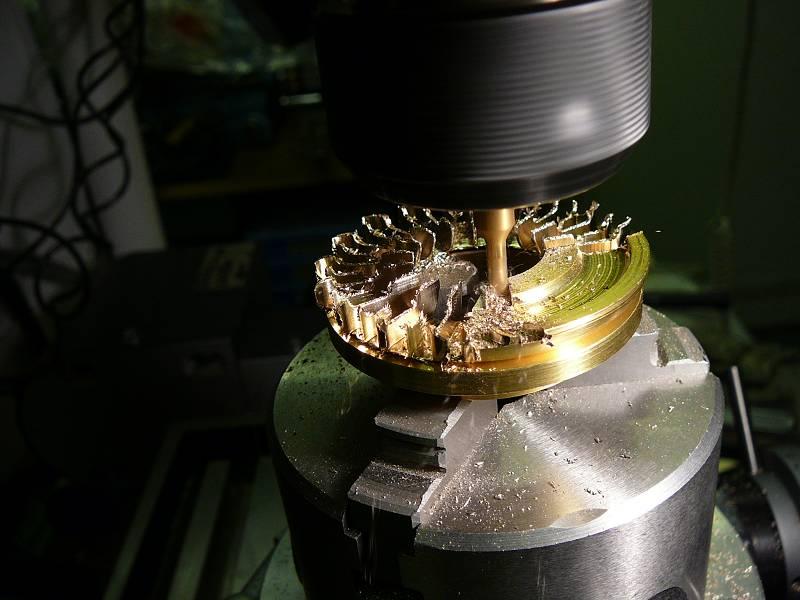

Immer mehr Schaufeln entstehen aus dem umgekehrten Messing-Gugelhupf. Langsam betrachte ich nicht nur die einzelnen Schaufelformen in den verschiedenen Winkelstellungen, sondern mir fallen auch die Fransen an der Oberkante der Schnittflächen auf. Das kannte ich nur von älteren Fräsern - diese hier waren aber doch neu und dazu noch titanbeschichtet...

Ich höre es schon : "Ja, sowas kommt von sowas."

Mann soll eben nicht wider besseres Wissen handeln und z.B. Fräser aus China ( oder noch schlimmer ) kaufen, nur weil sie zunächst billiger angeboten werden. Leider sind sie irgendwie auch "billig", wie man sieht. Mit deutschen Markenfräsern ist das bisher nie passiert, sofern sie neu waren. Allerdings sind diese dann auch gleich 4 mal so teuer.

So ein kleiner Bart ist natürlich kein schlimmer Reinfall, er bedeutet nur unnötige Nacharbeit, aber wie das wieder aussieht !

Noch eine Erfahrung gemacht.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

22.02.2017, 20:08 Uhr

halbkette halbkette

|

Als alle 18 Schaufeln gefräst waren, hatte ich in etwas verkrampfter Körperhaltung gute vier Stunden vor der Fräse zugebracht. Da wußte ich wieder, was körperliche Arbeit ist...

Den Staubsauger habe ich stets mit angehobenem linken Fuß ein- und ausgeschaltet - eine harte Übung.

Die Freude über das fertige Werkstück hat dann alles vergessen lassen. Sagte ich vorschnell "fertig"? Das stimmt nicht ganz, denn jetzt müssen noch die stehengebliebenen, kurzen Fräsreste und die Fransen beseitigt werden. Diese "Reste", die nicht in einer der Fräsbahnen lagen, sind auf dem folgenden Bild gut zu erkennen.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

22.02.2017, 20:22 Uhr

Frank (FN) Frank (FN)

Der, der nicht nur den Imai sondern auch einen 250/8 zersägte !

|

Hartmut, kann zwar nix produktives zu beitragen , aber das ist der Hammer , auch wenn Du Lehrer warst   Respekt auf der ganzen Linie , ich gehe lieber wieder zu off topic Respekt auf der ganzen Linie , ich gehe lieber wieder zu off topic

--

Gruß

Frank

Königstiger 1:10 Baubericht

|

|

|

|

|

22.02.2017, 20:35 Uhr

halbkette halbkette

|

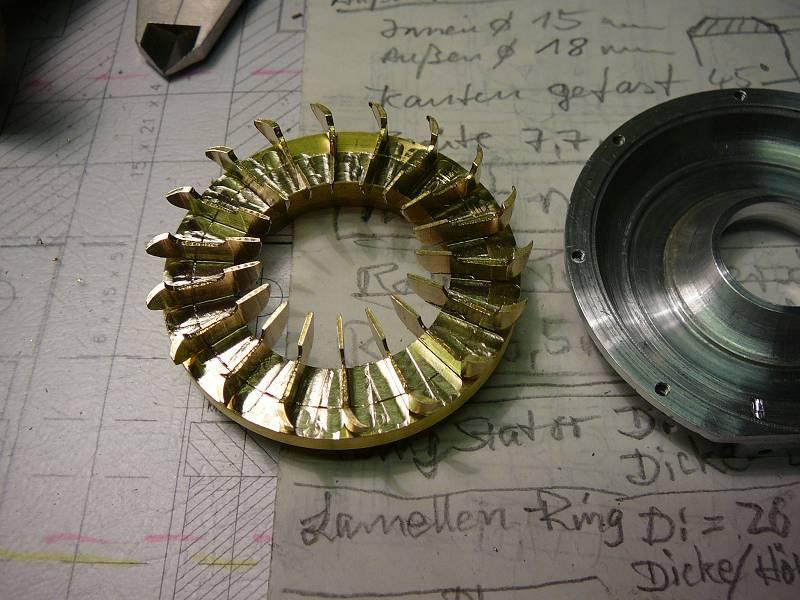

Dieses Bild entstand nun nach der abschließenden Behandlung.

Man sieht keine Reste mehr herumstehen, die den Schaufelhaufen unübersichtlich gestalteten und wenn man genau hinsieht, entdeckt man auch, dass der Boden tiefer geworden ist.

Jetzt ist nämlich die Höhe der Schaufelblätter korrekt und am Boden hebt sich ganz fein die Trennlinie zwischen angelötetem Spannring und dem schaufeltragenden Montagering mit kleinerem Durchmesser hervor.

Diese Korrektur habe ich ohne CNC-Hilfe gefräst, weil ich nicht auch noch die Zeit für ein weiteres ( Korrektur- ) Programm opfern wollte. Wie man sieht, ging das auch ganz gut.

Wenn man eine solche Aktion noch vor sich hat, sollte man besser das Werkstück nicht vorher mal aus der Einspannung nehmen. Ich habe das vor Begeisterung nicht beachtet und das war ein Fehler, weil jetzt wieder eine längere Einrichtungs-Prozedur folgte.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

22.02.2017, 20:38 Uhr

rennkiste rennkiste

|

Hi. Nicht beschichtete Fräser ergeben ein besseres Ergebnis. Teure beschichtete Fräser mit Zox Beschichtung sind zwar teuer, aber dann geht es natürlich. Die sind absolut scharf. Schmierung ist meiner Meinung nach Pflicht. Geht zwar ohne, aber mit ist es deutlich besser! Welches MS ist das??? Kreistasche auf Z=0 am Ende programmiert erleichtert das entgraten. Kann man Alles programmieren! Läuft ja von selber!!!

Gruß Reimund

P:S: Ernähre seit vielen Jahren meine Familie durch meine Arbeit an CNC-Maschinen...Fräse, Drehbank, Laser, Drahterrodiermaschine und und und....

--

Leopard 2A4 von Bauplanmaster im Bau

|

|

|

|

|

22.02.2017, 20:59 Uhr

halbkette halbkette

|

Ein letztes Bild für heute:

Aus der Nähe betrachtet ist das aufgeräumte Schaufel-Feld schön übersichtlich geworden. Das sieht jetzt so aus, wie ich es erwartet habe. Da will ich nicht mehr meckern.

Als nächstes wird nun der ovale Kernring aus der zweiten Messingscheibe herausgearbeitet. Der soll dann später genau in die sichtbare Vertiefung im Schaufel-Rücken eingelötet werden und alle Schaufeln etwas versteifen und unterstützen. Abgesehen davon ist er für die Trennung der gegenläufigen Ölströme im Wandler natürlich unverzichtbar.

Der Montagering, der alle Schaufeln zusammenhält und sich noch "im Boden versteckt hält", wird auch bald ausgelötet und damit sichtbar. Er bekommt dann die Bohrungen für die Montage mit der Alu-Gehäuseschale des Wandlers. So war es jedenfalls gedacht und es steht auch zum Glück nichts dagegen...

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

22.02.2017, 21:06 Uhr

halbkette halbkette

|

Hallo Frank,

danke für das Kompliment.

Du verwöhnst mich !

Solltest du um diese Zeit nicht längst vorm TV sitzen?? In einer Ehe besteht doch Anwesenheits-Pflicht !

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

22.02.2017, 22:22 Uhr

halbkette halbkette

|

Hallo Reimund,

danke für deine Tips zum Fräsen und über Fräser und Programmierung.

Dann bist du wohl hier der professionelle Experte, den man mal zu diesem Thema befragen kann - soll mir recht sein, denn sowas brauchen wir Autodidakten gelegentlich.

Keine Angst, das wird wohl nicht so sehr oft vorkommen.

"Welches Messing ist das?"

Ich beschrieb hier auf Seite 124, dass ich den D=55er-Messing-Knüppel mal in 2001 bei Wilms gekauft habe. Die Rechnung habe ich gerade gefunden.

Es handelt sich um "Ms58", ( das waren 10,0 kg für damals 126,-DM...)

Gibt es dazu etwa bestimmte Bearbeitungs-Tips ?

Ich hoffe, du berücksichtigst auch dabei, dass wir hier im Modellbau nur kleine Brötchen backen.

Da sollte man keine Industrie-Norm als Maßstab anlegen, die kann niemand von uns wirklich erfüllen.

Z.B. fräsen wir in der Regel fast ausschließlich ohne Schmierung, weil wir nicht im Akkord arbeiten und damit Geld verdienen müssen - ich denke, du verstehst, wie ich das meine.

Aber danke, dass du Hilfe anbietest.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

23.02.2017, 17:55 Uhr

rennkiste rennkiste

|

quote:

Original von halbkette:

Hallo Reimund,

danke für deine Tips zum Fräsen und über Fräser und Programmierung.

Dann bist du wohl hier der professionelle Experte, den man mal zu diesem Thema befragen kann - soll mir recht sein, denn sowas brauchen wir Autodidakten gelegentlich.

Keine Angst, das wird wohl nicht so sehr oft vorkommen.

"Welches Messing ist das?"

Ich beschrieb hier auf Seite 124, dass ich den D=55er-Messing-Knüppel mal in 2001 bei Wilms gekauft habe. Die Rechnung habe ich gerade gefunden.

Es handelt sich um "Ms58", ( das waren 10,0 kg für damals 126,-DM...)

Gibt es dazu etwa bestimmte Bearbeitungs-Tips ?

Ich hoffe, du berücksichtigst auch dabei, dass wir hier im Modellbau nur kleine Brötchen backen.

Da sollte man keine Industrie-Norm als Maßstab anlegen, die kann niemand von uns wirklich erfüllen.

Z.B. fräsen wir in der Regel fast ausschließlich ohne Schmierung, weil wir nicht im Akkord arbeiten und damit Geld verdienen müssen - ich denke, du verstehst, wie ich das meine.

Aber danke, dass du Hilfe anbietest.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

--Hi. Ob ich jetzt der professionelle Experte bin??? Ich weiß mir zu helfen!!

--Frag ruhig, wenn du möchtest!

--Ms58 läßt sich gut bearbeiten. Auch trocken. Trotzdem kühle und schmiere ich immer beim Fräsen. Habe wohl auch ein geschlossenes System auf der Arbeit. Zuhause benutze ich eine Mindermengenschmierung.

--Bestimmte Bearbeitungstips habe ich keine. Vielleicht hätte ich in deinem Fall jetzt zwei Bearbeitungsgänge in der Z-Tiefe gewählt. Soll heißen: erst die Kontur in ich sage mal 1mm Z-Tiefe mit 0,1mm Aufmaß gefräst und dann direkt noch einen Span auf Endmaß. Das ganze natürlich im Gleichlauf. Das ist um ein vielfaches besser als Gegenlauffräsen. Das muß allerdings auch die Maschine können. Sprich in der Führung und Spindel Spielfrei. Ansonsten hakt die Maschine. Das überstehende Restmaterial hätte ich mit programmiert. Dann hat man weniger Nacharbeit!

--Ich arbeite nicht in der Industrie, sondern in einem Forschungszentrum. Habe also mit Akkord nix am Hut. Mache meistens Einzelteilfertigung für irgendwelche Versuchsaufbauten. Bearbeite dabei alle möglichen Materialien. Alu, Kupfer, Messing, Va, Tantal, Molybdän, Titan, TZM, Vespel (Kunststoff), Keramik (Macor) und und und

--Eine Schmierung sollte man möglichst immer realisieren. Selbst wenn man es mit der Flasche per Hand zufügt. Ist aber beim CNC -Fräsen blöd. Die Maschine soll ja alleine werkeln.

--In deinem speziellen Fall ist natürlich eine Programmierung einer Kreistasche in Z-Null Quatsch. Hatte ich nicht gesehen.

--Das Fräsergebnis deines Flügelrades in einem Modellbaukeller sucht erstmal seines Gleichen. Das Teil ist schon suuuper geworden. Das muß man erstmal so hinbekommen. Respekt!!

--Zu den beschichteten Fräsern möchte ich auch noch was sagen: Ich habe die Erfahrung gemacht das die Fräser zwar länger halten, aber die haben nicht so scharfe Schneiden wie die unbeschichteten(zumindest die günstigen Fräser). Bei einer, ich sag mal Portalfräsmaschine mit Kressmotor zeigt sich das. Bei Modernen CNC- Maschinen ist es nicht ganz so "schlimm". Trotzdem drücken die Fräser etwas. Dabei geht es aber um 1-2 Hundertstel.

Soo, das von mir. So, jetzt mach voran, das du das Getriebe fertig bekommst.

Gruß Reimund

--

Leopard 2A4 von Bauplanmaster im Bau

|

|

Beitrag 1 mal editiert. Zuletzt editiert von rennkiste am 23.02.2017 18:01. Beitrag 1 mal editiert. Zuletzt editiert von rennkiste am 23.02.2017 18:01.

|

|

|

24.02.2017, 18:23 Uhr

halbkette halbkette

|

Hallo Reimund,

danke für die ausführliche Antwort.

Was du für die Schlicht-Bearbeitung in Z-Richtung vorschlägst, ist nicht unbekannt und wurde gerade hierbei für X-Y von mir durchgeführt und beschrieben. Mein Programm bietet dieses "2 Zehntel-Aufmaß zum automatischen Schlichten" an - ich werde es jetzt öfters einsetzen. Diese Schlichtung ist natürlich im Gleichlauf angelegt. Für die Z-Achse ist das so aber im Programm nicht vorgesehen.

Ich vermute, dass du die Spuren des Fäsers auf den Fotos gesehen hast und deshalb auch in Z-Richtung eine Schlichtung vorschlägst. Der Boden ist aber sonst immer einwandfrei glatt, auch wenn Fräserspuren zu sehen sind. Die Z-Achse hält sich nämlich jetzt stets auf festgelegtem Niveau, evtl. +0,01, mehr nicht.

Was du dagegen bei diesem Beispiel siehst, entstand beim Nachfräsen "per Handsteuerung". Ich hätte sonst zum Räumen der Bodenflächen extra ein ganz neues Programm schreiben müssen...

Da hast du aber einen seltenen und schönen Arbeitsplatz erwischt. Das wird wenigstens nie langweilig und es ist immer das beste Material vorrätig - naja, meistens jedenfalls. Ich kenne das von der Uni-Braunschweig.

Danke für das Kompliment zu meinem "Flügelrad".  Das ist z.B. ein "Rad", das sich niemals drehen darf. Das ist z.B. ein "Rad", das sich niemals drehen darf.

Was du zu den beschichteten Fräsern sagst, kann ich nur bestätigen - zumal ich, wie schon gesagt, die billigen aus Fernost mal ausprobieren wollte. Das sind nur Lückenfüller, wenn gerade mal kein deutscher Fräser da ist. Eigentlich wollte ich speziell diese Fräser nur auf meiner hochtourigen Portalfräse benutzen - die ist aber noch nicht soweit eingerichtet. Alles zu seiner Zeit.

Jetzt aber weiter mit dem "Flügelrad"...

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

24.02.2017, 19:07 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus

und Gäste,

gestern habe ich den fertig gefrästen Stator des Wandlers auf dem kleinen Teilapparat von Proxxon mit sechs 1mm-Bohrungen im Bodenring versehen. Ich weiß im Moment noch nicht ganz genau, wie/womit ich die Befestigung mit dem Wandlergehäuse daran vorsehen werde, aber vorsichtshalber sind die Bohrlöcher schon mal drin und neutral verteilt und können dann später auf die Aluschale übertragen werden.

Das sollte jedenfalls noch erledigt werden, solange der zarte Stator-Ring und der kräftige Einspann-Ring zusammen gelötet sind.

Genau letzteres wollte ich umgehend ändern, um endlich der Frage nachzugehen, wie der gefräste Ring nun wohl in die entsprechende Vorbereitung der Alu-Schale passen würde..

Das ist für mich deswegen spannend, weil ich vorher an den Teilen kaum etwas korrekt vermessen konnte - ich kam nicht an die Meßpunkte heran. So sind also die Vorbereitung - das "Bett" des Stators wie auch die Form der Unterseite des Stators freihand im Blindflug geformt worden.

Also, nach der denkbar letzen "heftigen" Beanspruchung des Frästeiles - dem Bohren im Spannfutter des Teilapparates - ging es nun an das Auslöten. Mit einem simplen Lötkolben - auch mit 250 Watt - hätte ich einen schweren Stand gehabt, weil die Schaufeln des Stators wie Kühlrippen funktionieren.

Also kommt hier am besten wieder die Heißluftpistole zum Einsatz. Die kann die Luft bis auf 600 Grad aufheizen und das trotz der "Kühlrippen", die in diesem Fall aber mehr die höhere Wärme schneller aufnehmen. Zugegeben eine Momentsache war das trotzdem nicht, aber natürlich ein Erfolg.

Hier zunächst die "Geburt" des Stators, kurz danach...

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

24.02.2017, 19:23 Uhr

halbkette halbkette

|

Mir fiel als erstes auf, dass das Frästeil superleicht war. Es klang wie Blech und von der Wandstärke her war es das wohl auch.

So von der Lötseite angesehen war das nicht sehr interessant zu nennen, aber ich wollte natürlich auch wissen, wieviel Verschmutzung durch Lötzinn ich beseitigen mußte.

Wie das nächste Bild zeigt, sieht das Teil von der anderen Seite her schon viel besser aus - meine Begeisterung stieg jedenfalls langsam an.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

24.02.2017, 19:39 Uhr

jhamm jhamm

|

Hallo Hartmut,

hast Du das Teil auf Verzug begutachtet?

Ich hatte in der Verganenheit oftmals Sorgen mit MS, das dieses sich nach spanender Bearbeitung verzogen hat.

Ich bin fasziniert, von Deinem Einsatz und den Mut, das einfach zu machen..

--

Grüße

Jürgen

|

|

Beitrag 1 mal editiert. Zuletzt editiert von jhamm am 24.02.2017 19:41. Beitrag 1 mal editiert. Zuletzt editiert von jhamm am 24.02.2017 19:41.

|

|

|

Das ist z.B. ein "Rad", das sich niemals drehen darf.

Das ist z.B. ein "Rad", das sich niemals drehen darf.