|

Thema:  Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht |

[ - Antworten - ] |

11.02.2017, 18:06 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus

und Gäste,

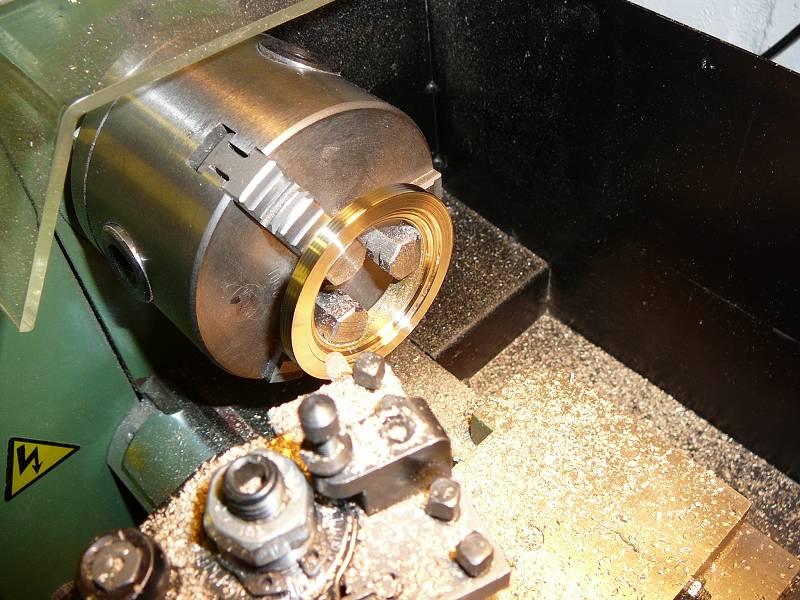

gestern nacht, zur besten Krimizeit im TV, bin ich nochmal in die Werkstatt gegangen, weil mich ein Gedanke an den Rohling für die Statorschaufeln nicht ruhen ließ.

Speziell ging es mir um die Möglichkeit des Spannens, nachdem die Schaufeln gefräst sind und kaum noch etwas Tragfähiges an dem Teil zum gefahrlosen Einspannen durch das Drehfutter übrig bleiben wird.

Der alles verbindenden Ring am Boden, der die Schaufeln tragen wird und auch zur Montage dient, wurde gestern noch auf ca.1mm Höhe abgedreht, damit das Gesamtprofil zusammen mit der Gehäuseschale geprüft werden konnte. Danach stellte ich fest, dass dieser schmale Ring für den Fräseinsatz nicht standfest genug sein würde - die Futterbacken würden irgendwann das Teil entgleiten lassen und dann wäre es hinüber.

Dem wollte ich vorbeugen.

In meiner Restekiste fand ich zufällig einen alten Ms-Ring mit einer Art Flansch daran. In diesen Flansch konnte ich, nach Begradigung der Sägefläche, einen Absatz eindrehen, der genau den eben erwähnten Bodenring des Rohlings aufnehmen kann. Auf der Unterseite hatte der Flansch einen stabilen Ring, der sich prima zum Spannen im Futter eignete - was wollte ich( im Moment ) noch mehr?

Das Bild zeigt den neuen "Hilfs-Ring" beim Planen der Aufnahmeseite und Eindrehen des Absatzes.

--

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

11.02.2017, 18:12 Uhr

halbkette halbkette

|

So ist es richtig, jetzt habe ich auch wieder besseren Internet-Kontakt...

Im nächsten Bild sieht man beide Teile neben einander. Der Rohling, links, ist gut an seinen Rundungen innen und außen zu erkennen.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

11.02.2017, 18:44 Uhr

halbkette halbkette

|

Zugegeben, der Hilfsring ist ganz schön kräftig gebaut. Das kommt mir aber gerade recht, weil beim Fräsen doch ganz kräftig zugepackt wird und nichts darf wackeln.

Was mache ich nun damit?

Einige haben´s wahrscheinlich schon erraten: die Ringe werden miteinander verlötet.

Auf diese Weise habe ich den vermißten Anfasser, den ich danach wieder entfernen kann. Der kräftige Hilfsring nimmt die Verspannungen auf und den Schaufeln sowie derem eher zarten Bodenring kann kein Leid geschehen.

Ein weiterer wichtiger Punkt ist der, dass der Fräser bis auf den Bodenring fräsen darf, ohne dass er dabei vielleicht die Spannbacken mit bearbeitet...

Bei nur 1mm Spannfläche, die der nackte Bodenring als Alternative zum Spannen bereithält, wäre ein Kontakt mit den Backen kaum vermeidbar gewesen.

Bleibt anschließend noch die Frage: wie befreie ich den Bodenring nachher vom Zinn ?

Das wird dann wohl mehr Handarbeit sein, denn die Schaufeln irgendwo einspannen geht dann nicht mehr.... das heißt, doch: wenn danach der Kernring fertig gedreht ist und auch "auf den Schaufeln" eingelötet ist, kann ich das Teil an diesem Kernring einspannen und am Bodenring überdrehen, bis das Zinn nicht mehr stört.

Ja, so hangelt man sich gedankich von einer Situation zur nächsten und wenn das dann funktioniert, nennt man es Technologie.

Das Bild zeigt beide Ringe aufeinander gelegt - mit Zentrier-Absatz natürlich, denn es soll ja beim Fräsen auch langsam gedreht werden. Gelötet sind sie noch nicht.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

11.02.2017, 19:00 Uhr

halbkette halbkette

|

Das letzte Bild soll mal veranschaulichen, wo ich mit dem sparsamen Lot ansetzen werde.

Dazu die vergrößerte Aufnahme.

Nebenbei betrachtet: gleichzeitig sieht man hier, wie das Licht auf Fotos täuschen kann.

Die Kamera ist nämlich ziemlich zentral und trotzdem erscheint der Ringstapel irgendwie schief aufeinander zu stehen. Da das Licht etwas mehr von rechts kommt, wirft es innen wie links außen einen stärkeren Schatten, der Material verstärkt anzeigt. Das Licht dagegen blendet das Material innen links einfach weg, so daß der Eindruck von einer Schieflage im Kopf entsteht.... es gibt aber natürlich keine.

Da, wo der Schatten am Innenring rechts am stärksten ist, werde ich jeweils etwas Lot einfließen lassen.

Das hält die Fräserei aus und läßt sich bekannterweise wieder lösen.

Vorher muß ich noch die Fräse einrichten und die Schaufeln programmieren - das wird wohl jetzt am Wochende noch passieren.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 12.02.2017 16:10. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 12.02.2017 16:10.

|

|

|

12.02.2017, 16:20 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus

und Gäste,

heute am Sonntag komme ich wahrscheinlich - wegen der zwei Auto-Sendungen am späten Nachmittag - wieder zu nichts in der Werkstatt.

Das ist schon Tradition bei mir.

Aber dafür habe ich gestern noch die Ringe aufeinander gelötet.

Die Teile haben doch ganz schön viel Wärme geschluckt, das habe ich so nicht vermutet. Da hieß es dann einfach aushalten und abwarten, bis sich eine lötbare Temperatur einstellt, sonst gibt es nur Pfusch und kalte Lötstellen.

Möglich, dass ich danach noch zum Programmieren der Schaufeln komme - das ist aber offen.

Hier erst einmal der ( einzige ) Nachtrag zu den obigen Bildern.

Einen schönen Restsonntag wünsche ich euch.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

17.02.2017, 11:02 Uhr

jhamm jhamm

|

Moin,

als Maschinebauer kann ich den Arbeitsaufwand sehr gut nachvollziehen und möchte meinen größten Respekt ausdrücken!

Ich bin gespannt auf das Endergebnis.

Gruß

Jürgen

|

|

|

|

|

17.02.2017, 17:00 Uhr

halbkette halbkette

|

Moin Jürgen, ( bist du auch Norddeutscher, so wie ich ? )

danke für das Kompliment.

Es ist gut, zu wissen, dass meine Hobby-Arbeit hin und wieder auch von Fachleuten geschätzt wird.

Ich freue mich auch immer, wenn ich auf diesem Wege gelegentlich mal einen meiner Leser kennen lerne.

( Die überwiegende Zahl bleibt doch lieber anonym. )

Gerade sehe ich, dass du momentan "der Neue" bist, deshalb von mir ein "Herzliches Willkommen im Forum" !

Ich wünsche dir jedenfalls hier einen guten Start und vielleicht lese ich ja mal in einem Baubericht von dir?

P.S.:

Habe gerade erst deinen Vorstellungs-Post gelesen... Natürlich bist du Norddeutscher, wie konnte ich fragen.  ...und deinen ersten Baubericht gab´s auch gleich dazu. ...und deinen ersten Baubericht gab´s auch gleich dazu.

Nicht schlecht, für den Anfang.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 17.02.2017 17:13. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 17.02.2017 17:13.

|

|

|

18.02.2017, 18:49 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus

und Gäste,

für einige Tage war ich abgetaucht, aber nicht um den Stator zu Fräsen - nein, "so schnell schießen die Preußen nun auch wieder nicht" - und ich bin ein waschechter Preuße.

Nein, nein, mir stand die Einarbeitung in die schon fast wieder vergessene Programmierung mit dieser unhandlichen HSE-Software bevor - der typische Effekt bei selten genutzter "Hochtechnologie".

Ein erster Blick nach Jahren(!) in dieses Handbuch und ich habe es frustriert wieder weggelegt.

Das mußte ich erstmal überschlafen und ich mich dabei innerlich drauf einstellen. Ja, so ist das - so funktioniert das heute am besten. Vor fünfzig Jahren war sowas noch kein Thema.

Da sind also die vergangenen Tage abgeblieben :

Ich habe mich dann doch zusammen gerissen und "mir den Schinken ( dasHandbuch ) mal wieder um die Ohren geschlagen", bin frisch informiert in den Keller/die Werkstatt gegangen und habe am Bildschirm etwas mit dem Programm herumprobiert.

Nun dürfte klar geworden sein, dass es heute noch keine Fräsarbeiten zu sehen gibt, denn die Hauptarbeit war, das benötigte Programm dafür zu erstellen.

Dabei passierten dann wieder die merkwürdigsten Dinge auf dem Bildschirm, die ich euch nicht vorenthalten möchte. Damit meine ich natürlich nicht meine eigenen Fehler sondern programmtypische Unberechenbarkeiten oder kurz auf Neudeutsch auch "bekannte Bugs" genannt.

Soviel kann man im Hobbybereich gar nicht programmieren, um die alle kennenzulernen und vorherzusehen...

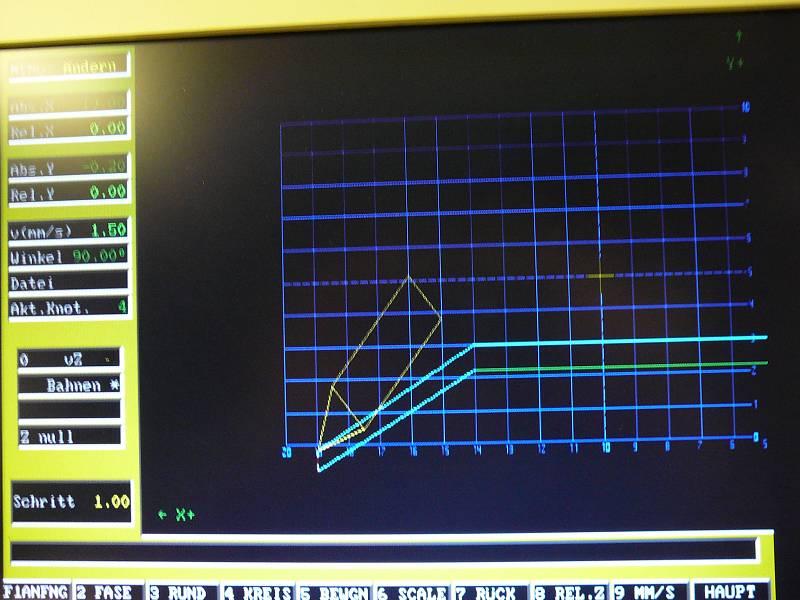

Also, die jetzt folgenden Bilder gehören zu einem kurzen Bericht über die "Vorbereitungen zum Fräsen der Statorschaufeln".

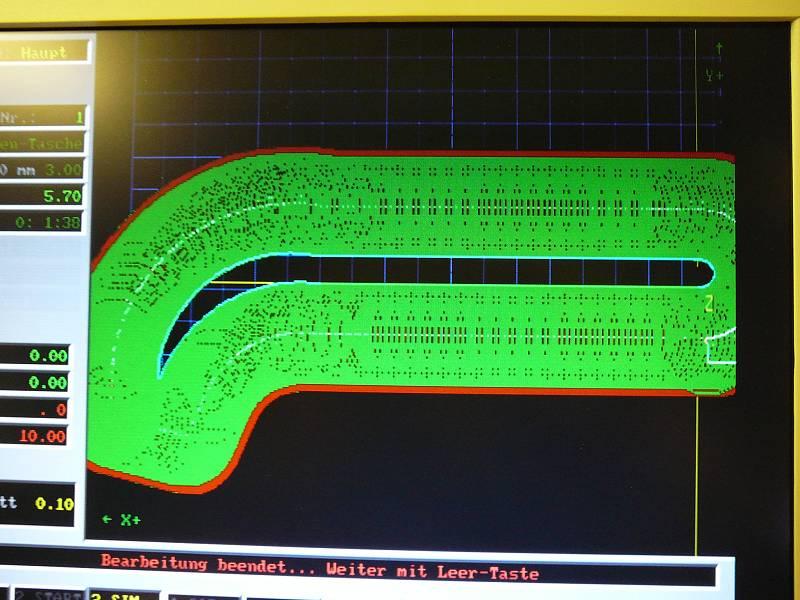

Das erste Bild zeigt den Versuch, aus einfachen Programm-Elementen eine Schaufelform zu bauen, die der gedachten Statorschaufel nahe kommt.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

18.02.2017, 19:01 Uhr

halbkette halbkette

|

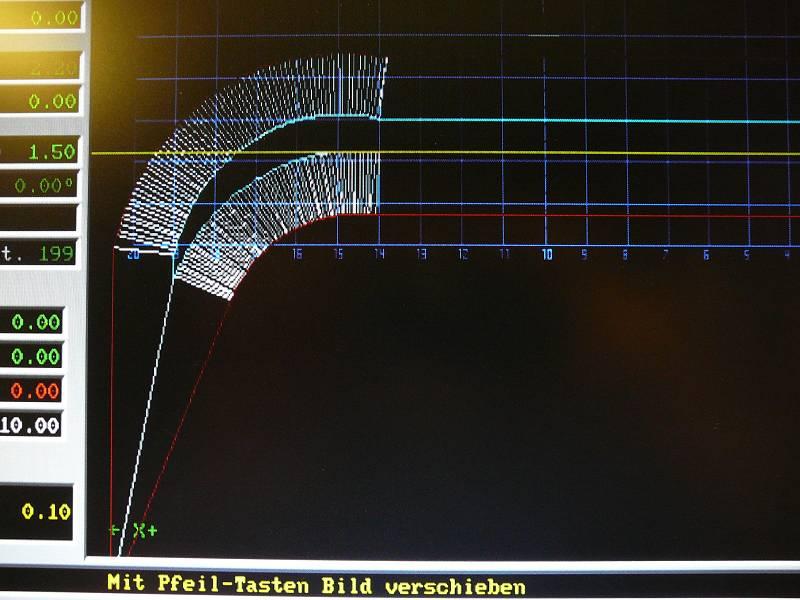

Natürlich wurde aus der "abknickenden Vorfahrt" noch ein sanfter Bogen gemacht, damit das auftreffende Öl keine harten Stöße erzeugt.

Dieses Bild zeigt nun fast schon das Endprodukt, zu dem ich mich dann nach einiger Zeit vorgearbeitet hatte.

So gesehen enthält es alles an Form und Maßen, was ich im Augenblick für wichtig hielt.

Die anschließende Fräs-Simulation sollte danach beweisen, dass keine unnötigen Überraschungen eingebaut oder "entstanden" waren. Das Programm denkt nämlich manchmal auch nach eigenen Regeln.

Bis jetzt sah jedoch alles ganz gut aus.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 19:04. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 19:04.

|

|

|

18.02.2017, 19:18 Uhr

halbkette halbkette

|

Als ich mir dann die simulierte Fräser-Spur in grün ansah, fiel mir links unten die "lange Nase" auf, die der imaginäre Fräser dort an der Spitze des Objektes machte.

Das wollte ich mir näher ansehen, weil ich einen dieser "Bugs" vermutete - leidgeprüft, wie ich bereits war.

Dazu schaltete ich auf eine andere Darstellung und schob das Bild hoch.

Ja, da war es offenbar soweit: die berechnete Fräsbahn sollte lt. Programm einen weiten Auslauf um die Spitze machen.

Das konnte ich nicht gebrauchen, weil nicht weit davon bereits die Nachbar-Schaufel existieren sollte. Damit hätte ich ja einen Teil des Materials bereits vernichtet und die Form des "Nachbarn" wäre zumindest "angefressen" worden...

Auf jeden Fall mußte diese Nase irgendwie verkürzt werden.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 19:20. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 19:20.

|

|

|

18.02.2017, 19:33 Uhr

halbkette halbkette

|

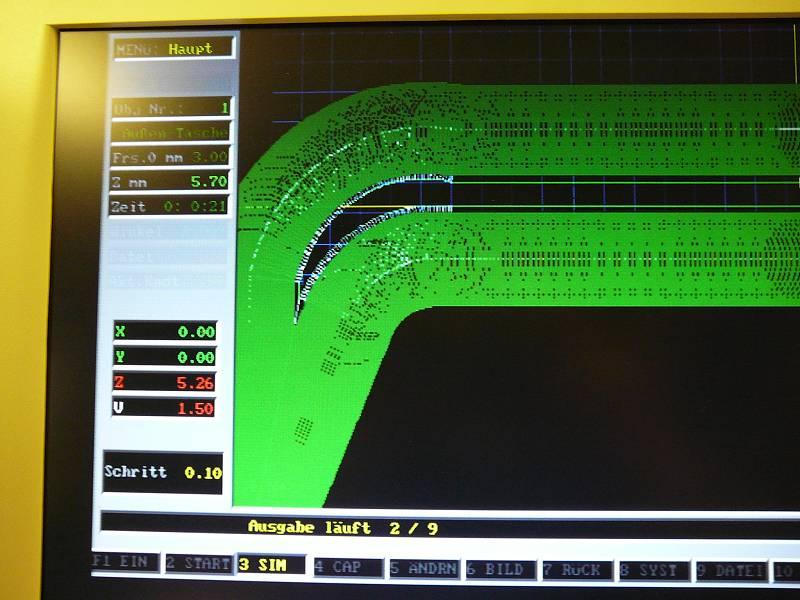

Hier mal ein Bild, das noch einmal die Simulation zeigt und dabei auch eine Besonderheit:

der Fräser mit 3mm Durchmesser läßt zunächst neben dem Material der Schaufel einen Rand von etwa 2 Zehntel-mm stehen.

Wenn dann die gesamten Durchläufe erfolgt sind und die Schaufel fertig "ausgegraben" ist, dann kommt anschließend noch einmal der Fräser und macht einen Schlichtgang in einem Zug, um die Kontur schließlich auf Maß zu bringen. Damit sind garantiert eventuelle Spuren der verschiedenen Umläufe verschwunden.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

18.02.2017, 19:45 Uhr

halbkette halbkette

|

Dieses Bild zeigt das gesamte "Elend" - ich meine natürlich die Situation - die korrigiert werden muß.

Beim Herumprobieren unter stärkster, digitaler Vergrößerung merkte ich dann, dass die auslaufenden Spitzenlinien nicht im geometrisch "spitzen" Winkel enden dürfen...

Ich habe dann eine kleine Querlinie zum Abschneiden der Spitze eingefügt und dann sah alles nicht mehr so ausgedehnt aus.

Die Änderung war so klein, dass das bloße Auge immer noch eine "Spitze"an den Schaufeln sehen wird, aber für den Fräser und die Fräsbahn ergab das eine deutliche Korrektur.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

18.02.2017, 20:13 Uhr

halbkette halbkette

|

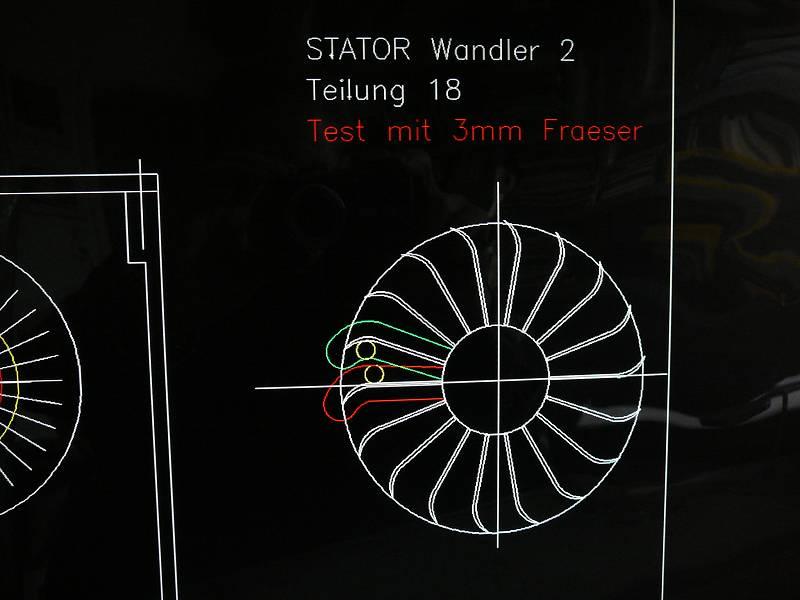

Nachden ich dieses Problem beseitigt hatte, wollte ich wissen, wie sich der 3mm-Fräser mit den Schaufel-Abständen vertragen würde.

Dabei hatte ich als Vorgaben eine Verteilung von minimalen 18 Schaufeln an einem Rotor. Daraus resultieren dann genau 20 Grad Abstand im Winkelmaß.

Begründung:

a) es sollten möglichst wenig Schaufelflächen den Ölfluß durch zusätzliche Flächenreibung behindern,

b) weil die Aufgabe, das Öl aus dem tangentialen Umlauf in einen radialen zu bringen, auch gut von wenigen Schaufeln erledigt werden kann, reichen 18 Schaufeln aus.

Wenn jetzt, bei dieser Verteilung der Schaufeln, der Fräser links und rechts vom Schaufelprofil eine Spur von jeweils 3mm zieht, gibt es Überschneidungen der Spuren. Das ist soweit auch in Ordnung.

Was aber nicht vorkommen darf, wurde schon angedeutet: der Fräser darf nicht in das Material der Nachbarschaufel dringen oder es auch nur streifen. Bei maximaler Schaufeldicke von nur knapp einem Millimeter könnte das zu späteren Problemen führen.

Das galt es nun mit der letzten Version zu prüfen.

Dazu habe ich den CAD-PC angeworfen und die fraglichen Verhältnisse in einer maßstäblichen Zeichnung getestet.

Hier zunächt mal der Überblick. Die möglichen Fräserspuren sind rot und grün gezeichnet.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

18.02.2017, 20:19 Uhr

halbkette halbkette

|

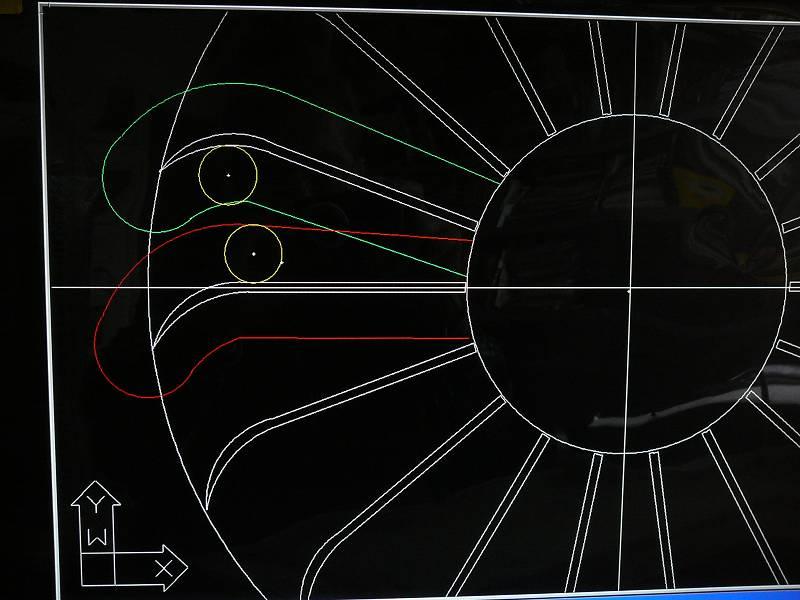

Und noch einmal das gleiche Motiv in der Vergrößerung.

Es wird deutlich, dass keine Kontur verletzt wird und auch, dass noch ein Materialrest stehen bleibt, der später per Hand weggefräst werden kann.

Soweit, so gut.

P.S.:

Bei z.B. 24 Schaufeln hätte nur noch ein 2mm-Fräser dazwischen gepaßt. Das sollte man natürlich genau wissen, bevor es ernst wird.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 20:22. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 20:22.

|

|

|

18.02.2017, 20:58 Uhr

halbkette halbkette

|

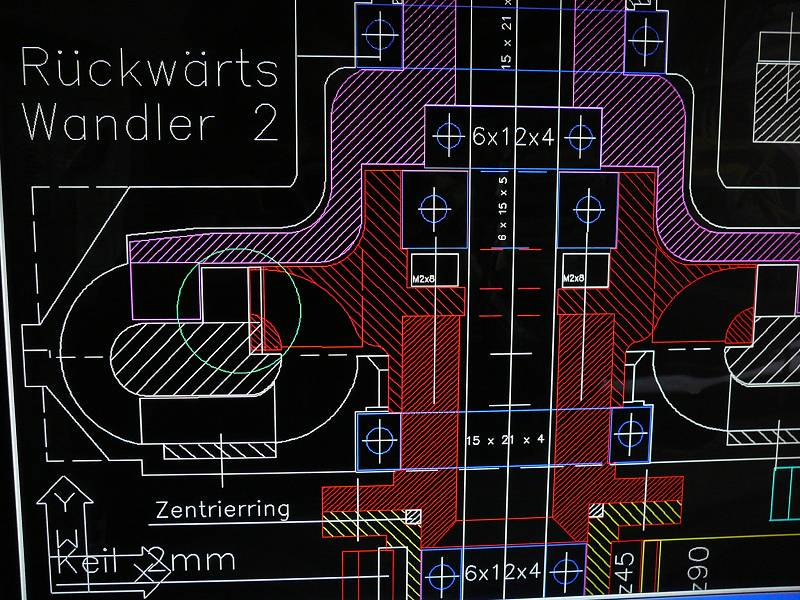

Dann habe ich zwischendurch schon mal weiter voraus gedacht und eine Verbesserung in den Verhältnissen der Umkehrschaufeln des Rückwärts-Wandlers gesucht.

Mir ist das geringe "freie Feld" für die Unterbringung der Umkehrschaufeln etwas zu eng geraten. Nicht, weil ich zu wenig Platz zugeben wollte, sondern weil die Gehäuseform/-größe dieses Wandlers wirklich vollständig ausgereizt ist - wenn nicht sogar schon leicht überzogen ist.

Trotzdem kommen mir bei der Betrachtung und Vorstellung der nur 3mm hohen Umkehrschaufeln immer wieder Bedenken, dass mit der geringen Schaufelhöhe vielleicht die Funktion leiden könnte. Immerhin erwarte ich eine Umlenkung von ca.90 Grad...

Nach meiner Vorstellung sollte ich wenigstens versuchen, noch einen Millimeter an Fläche hinzu zu gewinnen - irgendwie jedenfalls. Das wäre schon ein wichtiger Zuwachs von 25%.

Eine Lösung fand ich in meiner aktuellen Hauptzeichnung mit den neuen Wandler-Querschnitten.

Es bietet sich da an, den Durchmesser des Pumpenrotors um zwei Millimeter zu beschneiden. Das ergibt pro Radius den gewünschten 1 Millimeter an Zuwachs an der Umkehr-Fläche.

Der Pumpe selbst würde das nicht merkbar viel ausmachen und da sie für den Rückwärtsgang arbeitet, kann es auch etwas langsamer als der 1. Gang sein, falls das wirklich dabei heraus kommen sollte.

Außerdem wäre ein Ausgleich zur Leistung des 1.Ganges gegeben, denn der Rückwärtswandler hat von Hause aus einen größeren Durchmesser am Turbinenrotor. Der macht das vielleicht eingebüßte Drehmoment wieder wett.

Hier - links, im grünen Kreis der Übersicht - nun die gedachte Änderung an der bereits fertigen Pumpe des R.-Wandlers. Der ließe sich ja relativ leicht kleiner drehen...

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 22:25. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 18.02.2017 22:25.

|

|

|