|

Thema:  Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht |

[ - Antworten - ] |

22.01.2017, 19:36 Uhr

halbkette halbkette

|

Hallo Bernd,

ja, das verstehe ich - so habe ich es auch gehofft.

...und nein, so ein Hachete(?)-Heft ist mir ganz unbekannt. Aber ich weiß, was du damit sagen willst - die Ungeduld bis zur nächsten Ausgabe macht das Leben spannender.

Falls du zwischendurch bestimmte Fragen zum Drehen hast, kannst du ruhig bei mir als ehemaligem Metallbau-Theorielehrer per PN anfragen.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

22.01.2017, 19:59 Uhr

halbkette halbkette

|

Hallo Serge,

danke für dein Kompliment.

Das mit den "winzigen" Dimensionen hast du schon richtig beschrieben.

So habe ich das früher auch gesehen, aber das Gefühl für solche kleinen Sachen ist ja relativ. Ich habe anfänglich immer gedacht, dass für mich bei M2-Gewinde das Ende der Fahnenstange erreicht wäre. Es dauerte aber nicht lange und ich besaß irgendwann noch viel kleinere Gewindbohrer, die ich natürlich dann auch mal einsetzen wollte. So gewöhnte ich mich langsam daran und sorgte stets dafür, dass meine Hände weiterhin ruhig blieben. Als Wein-Liebhaber und mit steigendem Alter soll das ja nicht mehr ganz so einfach sein.

Wie du sehen kannst - bei mir klappt das auch immer noch, jedenfalls bis zu M1-Gewinde runter.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

24.01.2017, 11:50 Uhr

wolfheni wolfheni

|

hallo hartmut,

"Wenn der Wolfgang gerne rechnen will - soll er doch."

bin gerade von der baumesse münchen zurück und lese dann sowas

"Wer die Berechnungen zum Hauptzweck erklärt, wird das Werk selbst als Nebensache sehen." Der Erfolg davon liegt auf der Hand.

wer ein funktionierendes und auch leistungsfähiges getriebe bauen will wird nicht umhin kommen dieses

zunächst zu konstruieren. wer sich kein ´trial and error-regal´einrichten will, wird, auch von der kostenseite

her gesehen, einiges daran setzen dass seine konstruktion auch funktioniert.

so ist fast jedes bauteil meiner konstruktion einer belastungs- (finite elemente) und bewegungssimulation

im gesamtkonzept unterzogen worden. damit das überhaupt (im cad-programm) funktioniert müssen aber alle kennwerte des bauteils definiert sein. also auch die der rückstell- und/oder druckbegrenzungsfedern im entsprechenden hydraulikventil.

gott sei´s gedankt rechnet das programm eine feder selbstständig aus sofern die konstruktiv bedingten grenzwerte vorher defeiniert werden.

so werden die berechnungen nicht zum hauptzweck und der erfolg wird sich hoffentlich, wie geplant und bearbeitet, einstellen.

gruß wolfgang

--

nichts ist unmöglich oder es staunt der fachmann und der laie wundert sich

|

|

|

|

|

24.01.2017, 17:58 Uhr

halbkette halbkette

|

Hallo Wolfgang,

nicht böse sein - das erste Zitat sagt doch gar nichts "gegen dich" aus - nur, dass ich deiner Ansicht nicht unbedingt folgen muß.

Das zweite Zitat war dagegen ganz allgemein zu verstehen - es war nicht auf dich persönlich gemünzt.

Was du über die übliche Vorgehensweise erzählst, ist ja richtig. Dagegen habe ich nichts einzuwenden.

Im übrigen: wem erzählst du das (?) - ich habe damals als Gruppenleiter in der renomierten Panzer-Konstruktion der MAK ( siehe auch : Bericht in der Bildergalerie - User "GPM - Vorfahren des Dachs" ) ebenfalls mit der Finite-Element-Methode gerechnet, denn die ersten Programme kamen da gerade auf den Markt. Das war aber die "Freie Wirtschaft und die Industrie", die das erwarteten - wir sind hier jedoch im Modellbau und da ist schon mal etwas Genie erlaubt, ( sofern man hat ).

Wenn dir die eher professionelle Art mehr Spaß bereitet, will ich dich nicht abhalten. Ich wäre der letzte, der das nicht verstehen würde - aber bitte nicht so sehr damit missionieren !

Für mich gilt hier im Modellbau folgendes:

Mathematik "ja" - aber nur da, wo man nicht daran vorbei kommt, weil es wirklich nötig ist.

Schließlich gibt einem doch der Erfolg recht.

Gut, dass wir das mal thematisiert haben.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

25.01.2017, 19:55 Uhr

halbkette halbkette

|

.Hallo Freunde

des besonderen Modellbaus

und Gäste,

am WE bin ich nicht über das Nachrechnen der Summen-Maße innerhalb des Wandlergehäuses hinaus gekommen. Es ist da schon ganz schön eng und damit rede ich von einzelnen Zehntelmillimetern.

Wenn z.B. irgendwo zwischen zwei Teilen das gedachte Maß nicht erreicht wird, ergibt sich eine Kette von Korrekturen dieser kleinsten Abstände - das bewirkt aber leicht mal ein Problem an anderer Stelle und alles wird schnell schwer überschaubar.

Ich vergleiche das immer mit dem Zählen vom Inhalt eines Sack Erbsen. Dabei geht viel Zeit drauf, weil man sich selten ganz sicher ist.

Hier ein Beispiel, das noch relativ einfach ist:

Diese Buchse in der Rotor-Nabe hat nicht nur die Aufgabe der genauen Zentrierung, sondern auch der obere Rand der Buchse ( s.Markierung ) bestimmt die Tiefe des Pumpenrotors ( hier nicht gezeigt ) zwischen den Turbinen-Schaufeln. Dabei ist das passende Maß wichtig für den widerstandsfreien Übertritt des Öls von der Pumpe zur Turbine.

Jetzt erstmal das Bild dazu.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

25.01.2017, 20:15 Uhr

halbkette halbkette

|

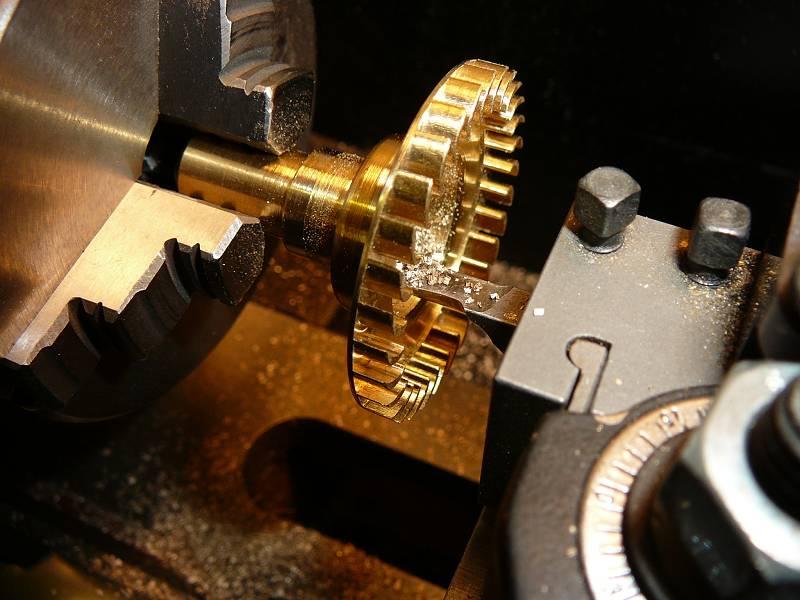

Auf dem obigen Bild wird gerade die Anlagefläche der Buchse für das Kugellager der Pumpen-Einheit schmal gedreht. Gleich danach sollten von der Anlagekante selbst ein paar Zehntel abgedreht werden, weil das Öl beim "Treppensteigen" gern Energie verliert - also versuche ich, eine übergangslose Ebene zwischen Pumpe und Turbine zu schaffen.

Wenn der Pumpenrotor nach der Änderung etwas mehr "in die Turbine kriecht", dann fehlt das Maß eventuell auf der anderen Seite im Abstand zu den Statorschaufeln.

Gut, dass ich die noch nicht angefertigt habe, das kann man also noch berücksichtigen - im Gegensatz zu Teilen, die bereits fertig sind, wie die andere Gehäuse-Schale...

Hier, im zweiten Bild, sieht man die Situation in der Drehmaschine.

Das Drehteil ist damals in einer Aufspannung gedreht worden und hat dadurch einen tadellosen Rundlauf, egal, an welcher Stelle man es jetzt einspannt.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.01.2017 15:40. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.01.2017 15:40.

|

|

|

25.01.2017, 20:40 Uhr

halbkette halbkette

|

Ein weiteres Problemchen, das ich mir selbst eingehandelt habe, ist die Verschraubung der Lagerbuchse für eine der Gehäuse-Schalen. Ja, genau die, an der ich im eingespannten Zustand den Durchmesser nicht messen konnte.

Die Lagerbuchse ließ sich ja nun getrennt von der Schale gut herstellen, wie schon gezeigt, aber sie muß dann sicherheitshalber festgeschraubt werden. Der Gedanke ist umsetztbar, wenn da nicht das Fleisch für Schrauben so knapp wäre. Genau genommen ist das auch noch kein Problem, wenn der "Untergrund" im Innern nicht so uneben wäre - das würde jeden kleinen Gewindebohrer zerreißen.

Ich fand dann die Lösung in einer kleinsten Schraubengröße von M1,2mm. Die paßte genau noch an eine ebene Stelle, wo ich die Bohrungen "durch"bohren konnte, wegen der besseren Späneabfuhr.

Dafür habe ich dann 6 Bohrungen von 1,2mm auf dem Umfang des Buchsenflansches verteilt und zwar so, dass ich den Bohrer jeweils direkt neben der Buchsenwand plaziert habe. Dazu mußte nicht groß gemessen werden und anschließend würden die zugehörigen Gewinde genau den richtigen Platz treffen. So, hoffte ich, würde ich einen Gewindebohrer-Abriss vermeiden.

Hier sieht man die Buchse auf dem Rücken im Teilkopf liegen, damit ich den äußeren Rand der Buchse mit dem Bohrer treffen kann. Der Bohrer ist gerade in der Luft.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

25.01.2017, 21:02 Uhr

halbkette halbkette

|

Das sieht alles ziemlich groß aus - es täuscht aber, denn das Futter hat nur 50mm Durchmesser...

Im Fortgang dieser Arbeit wurde nun der gebohrte Buchsenflansch als Schablone für die Gewindelöcher benutzt. Das ging gut, weil die Buchse stramm in ihrer großen Bohrung sitzt, sie konnte sich nicht verdrehen.

Mit dem gleichen Bohrer wurden kleine Körnerbohrungen - etwa 0,5mm tief - gesetzt. Danach folgte gut zentrierte Kernbohrungen von jeweils 0,9mm für M1,2. Das paßte alles prima.

Die Löcher gingen also durch, waren nach unten offen und ließen die Späne gut austreten. Trotzdem habe ich einen winzigen Tropfen Öl dazu genommen und so ging kein Gewinde "daneben".

Natürlich mußte ich öfters zurückdrehen und die Gewindebohrer säubern. Das klappte aber ohne zu wackeln und relativ schnell mit dem neuen "Spezial-Halter für kleinste Gewindebohrer"...und die Gewindeschnitte waren endlich mal einwandfrei und tragfähig - die würden nicht ausreißen, weil sie nicht gleich zu Beginn schon ausgeleiert sind, wie früher oft.

Man sieht hier den Halter mit Gewindebohrer - allerdings ist vom Halter nur das kleine Futter zu erkennen.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

25.01.2017, 21:13 Uhr

halbkette halbkette

|

Dieses Bild zeigt nun die Rückseite der Gewindebohrungen.

Man kann erkennen, dass die Bohrungen zum ersten sehr klein erscheinen und zum zweiten genau auf dem schmalen Streifen gelandet sind, wo sie einmal an der Buchsenwand vorbei kommen und zum andern gerade so an der Gehäusewand vorbei"schrammen".

Siehe Markierungen.

Genau so war es gedacht und z.B. mit den bequemeren M2-Schrauben hätte das wirklich nicht geklappt.

Zum Vergleich: die Bohrungen am Gehäuse-Flansch betragen 2mm im Durchmesser, für M2.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 27.01.2017 13:59. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 27.01.2017 13:59.

|

|

|

25.01.2017, 21:23 Uhr

halbkette halbkette

|

Unter dem Gehäuse liegt ein Plastktütchen mit dem Aufdruck des Inhaltes:" M1,2x10" Sechskantschrauben in Messing. Die habe ich mal bei Conrad bezogen und hatte davon nur noch diese zwei Stück übrig. Leider konnte ich heute dort keine mehr kaufen, weil diese Sorte nicht mehr geführt wird. Dafür gibt es ja das Internet, dauert aber etwas länger....

Wie schon gesagt, die Gewinde haben gegenüber früher eine ganz andere Qualität erhalten, so dass ich keine Bedenken habe, sie dort einzusetzen.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

25.01.2017, 21:38 Uhr

halbkette halbkette

|

Zum Abschluß für heute zeige ich mal die bereits erwähnte Stelle am Übergang des Öls zwischen Pumpenrotor und Turbinenrotor. Der Abstand der Teile erzeugt einen Spalt von nur etwa 2 Zehntel-mm.

Was hier noch nicht korrekt ist, ist der auszugleichende Höhenunterschied, der sich jetzt noch als dunkler Schattenstreifen zeigt ( siehe Markierungen ).

Danach folgen noch die Arbeiten an der anderen Schale, wie Kugellagersitz und drehen und fräsen der Stator-Schaufeln und des Kern-Ringes sowie deren Befestigung. Auch hier muß genau auf die bereits eingebauten Rotoren maßliche Rücksicht genommen werden.

Das sind die Aufgaben, die in den nächsten Tagen auf mich warten...

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

26.01.2017, 11:26 Uhr

essiturbo essiturbo

|

Klasse Arbeit Hartmut!Wie wirst Du alle notwendigen Teile abdichten?Mit Flüssigdichtung wie auch bei Getriebegehäuse verwendet werden?Bloss wenn ja halten diese dann auch den Druck?

--

Gruß Jörg!!!

|

|

|

|

|

26.01.2017, 16:49 Uhr

halbkette halbkette

|

Hallo Jörg,

danke für dein Interesse.

Die Lösung des von dir angesprochenen Dichtungs-Problems habe ich schon des öfteren hier erklärt.

Das soll jetzt keine Schelte sein - man kann ja als Leser nicht alle Inhalte im Kopf haben...

Natürlich habe ich mir schon während der Konstruktions-Phase Gedanken darüber gemacht, die ich hier gerne wiederholen möchte.

Als "Lösung" für das Abdichten des vielen heftig bewegten Öls habe ich einfach "nur das Getriebe-Gehäuse" nach außen konventionell abgedichtet.

a) Es sind an den Achsen, am Ein- und Ausgang, Wellendichtungen angebracht worden,

b) ebenso an der Schaltwelle des Gangschalt-Ventils, die nach außen führt.

c) Die Ölleitungen selbst werden/sind bereits alle in die Wand eingelötet worden und

d) schließlich erhält nur der stabile Gehäuse-Deckel eine Flüssigdichtung, während dessen Verschraubung absichtlich mit außenliegendem Gewinde versehen wurde.

Das Getriebe-Gehäuse ist also mit ziemlicher Sicherheit dicht und "was dann drinnen vorgeht, geht mich nichts an"...

Ich meine damit explizit, dass die anderen kleinen Gehäuse der Wandler, Turbos und Ventile im Innern des Getriebe-Gehäuses nach Herzenslust Lecköl erzeugen dürfen - das stört niemanden, denn das kann ja nicht raus - außer über die Sumpfpumpe. Außerdem schmiert es die Zahnräder.

Natürlich sind die Trennflächen der Innen-Gehäuse so gut bearbeitet worden, dass relativ wenig Öl austreten wird. Andererseits habe ich sogar für einen stetigen Öl-Austausch durch kleine Bohrungen in den Turbo-Gehäusen gesorgt, denn die sorgen nach dem Umschalten des Ganges für eine "automatische Entleerung" der Turbos.

Die elektrische Betriebsöl-Pumpe läuft fast ständig während des Betriebes. Sie und die Getriebe-Sumpfpumpe können auf diese Weise das heiß gewordene Betriebsöl aus den Wandlern und Turbos austauschen.

Mit andern Worten:

Das Getriebe ist nach außen ziemlich dicht und alle Aggregate im Innern dürfen tropfen "was das Zeug hält".

Das erscheint mir eine logische Lösung zu sein, die einiges "vereinfacht". Das ist mir an diesem komplexen Projekt der wichtigste Gedanke. Das brauche ich wohl kaum zu erklären.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

26.01.2017, 17:01 Uhr

essiturbo essiturbo

|

Danke Hartmut für die nochmalige Erklärung.Ich bin eben nur noch nicht dazu gekommen den ganzen Bericht zu lesen und dachte das wäre wohl noch nicht angesprochen worden.

Aber so wie Du es beschreibst sollte das wohl funktionieren wenn der Druck im Wandlergehäuse nicht zu hoch ist.Mit der Hydraulik kenne ich mich schon von Berufsgründen ganz gut aus,aber die Funktion von deinem Prachtteil "jetzt bitte keine falschen Schlussfolgerungen  " ist mir nicht so ganz geläufig.Ich denke aber das wird dann mit zunehmenden Baubericht weiter eindeutig zu verstehen sein. " ist mir nicht so ganz geläufig.Ich denke aber das wird dann mit zunehmenden Baubericht weiter eindeutig zu verstehen sein.

Bitte weiter so,es macht Spaß mitzulesen.

--

Gruß Jörg!!!

|

|

Beitrag 1 mal editiert. Zuletzt editiert von essiturbo am 26.01.2017 20:07. Beitrag 1 mal editiert. Zuletzt editiert von essiturbo am 26.01.2017 20:07.

|

|

|

26.01.2017, 20:51 Uhr

halbkette halbkette

|

Hallo Jörg,

schön, dass du noch eine neue Version eines Komplimentes gefunden hast :"Prachtstück".

Danke dafür.

Wenn man die exakten Teile jetzt schon so vor sich sieht, finde ich auch, dass das passen könnte

"Der Druck im Wandlergehäuse" beschäftigt dich offenbar - genau wie mich.

Nur, dass ich mir in meiner Abschätzung eigentlich weniger Sorgen darum mache.

Laß´uns bei der Gelegenheit doch mal etwas fachsimpeln:

Rein physikalisch betrachtet hat das Hydro-Öl auch bei Höchstdrehzahl nur eine Komponente von der Kraft des beschleunigten Öls, die die Wandler-Schalen direkt auseinander treiben möchte. Es ist niemals die gesamte erzeugte Radialkraft aus dem Pumpenrotor beteiligt, weil der Ölstrom in der Turbine bereits viel Arbeit geleistet und Energie verloren hat, bevor er vom Gehäuse in die Waagerechte gelenkt wird.

Durch die Rotation des Öls in dieser äußeren Kurve entsteht dort zudem auch noch ein "schräger" Ölstrom. Dieser Umstand nimmt ihm noch einmal einiges an Kraft, weil davon wieder nur ein kleinerer Anteil ( Kraft- Komponente ) direkt gegen die Schale bzw. Gehäusehälfte gerichtet ist.

Ein weiterer Punkt wäre der mögliche, ansteigende Innendruck beim Wandler, wenn die Füll-Pumpe arbeitet, die ja einige Bar erzeugen kann. Dem bin ich konstruktiv dadurch begegnet, dass ich generell einen Druckbegrenzer hinter der Pumpe geplant habe, sowie auch an geeigneter Stelle in der Mitte des Wandler-Gehäuses einen Überlauf nach draußen geplant habe - der wird demnächst noch gebaut. In den Zeichnungen ist das alles schon lange enthalten.

Diese Ölversorgungs-Teile werden erst nach den drehenden Teilen gebaut werden - im Schlußabschnitt..

Fazit:

Es wird sich also kein schädlicher Druck im Wandler aufbauen können. Dem entsprechend habe ich die bereits erwähnten Ablaufbohrungen in den Turbogehäusen vorgesehen, die dort u.a. ebenso einen Druckanstieg verhindern werden.

Ich erwarte real schon eine höhere Belastung der Randverschraubung - auch durch Fliehkraft des Öls in den Turbo-Gehäusen - und bin bereits dazu übergegangen, die Schraubenanzahl an den Flanschen zu verdoppeln

Diese Zusammenhänge lassen sich mit Werkstattmitteln natürlich nur schlecht messen und bestimmen, aber immerhin gedanklich anlysieren und größenmäßig einordnen - ganz so, wie eben geschehen. Das genügt mir bisher.

Der Rest ist Erfahrung - und vielleicht mal gelegentlich ein Experiment, wenn es sich machen läßt.

Ernst gemeinte Verständnisfragen beantworte ich gern auch per PN.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.01.2017 21:02. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.01.2017 21:02.

|

|

|