|

Thema:  Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht |

[ - Antworten - ] |

03.01.2017, 08:29 Uhr

Leopold1A4 Leopold1A4

|

Hai Hartmut,

sehr schöne Darstellung der einzelnen Schritte. Für mich als "quasi Nicht-Metaller" immer wieder fazinierend.

Und ich erkenne, daß es wenig Sinn (für mich) macht, nachzubauen. So ein Komplexes Modell eh nicht. Werde bei meinen bescheidenen Möglichkeiten bleiben, das Beste draus machen.

Aaaaber es immer wieder interessant, solche tolle Modelle und ihre Entstehung zu sehen und zu erleben.

Vielleicht sieht man die mit diesem Komplex ja mal auf einer Messen?

Freu mich auf deine Baufortschritte

--

_______________

Grüsse

Herbert

RAG MilitärModellBau

|

|

|

|

|

03.01.2017, 13:32 Uhr

Frank (FN) Frank (FN)

Der, der nicht nur den Imai sondern auch einen 250/8 zersägte !

|

Morn Hartmut,

wieder was gelernt, jetzt weiß ich auch, das man mit diesem Werkzeug vorbohren kann, hatte mich schon immer gefragt, was soll ich damit .

Zum Rest muß ich leider als nicht Metaller auch sagen, schon anzuschauen und der Laie staunt, was Du so zauberst.

--

Gruß

Frank

Königstiger 1:10 Baubericht

|

|

|

|

|

04.01.2017, 18:00 Uhr

halbkette halbkette

|

Hallo Herbert,

da sagst du mal ein wahres Wort - ich hatte gehofft, dass das mal jemand erkennt.

Danke .

Ich meine natürlich deinen ersten Satz mit "...den kleinen Schritten...".

Was den evtl. kompletten Nachbau betrifft, so braucht es schon ein "gerüttelt Maß" an Metallverarbeitungs-Kenntnissen, das ist ja nicht zu übersehen. Aber es muß nicht immer gleich der gesamte Komplex - wie du ihn so schön nennst - nach gebaut werden, denn einige der Einzelkomponenten lassen sich auch schon für spezielle Antriebe verwenden. So hat zum Beispiel ein Automatik-Getriebe immer einen Wandler am Eingang...danach folgt dann ein Planeten-Zahnradgetriebe. Das ist ja bekannt.....und ich habe hier eine von mehreren Methoden gezeigt, wie man sowas bauen kann.

Ich - damit auf Messen?

Nein, ich glaube eher nicht.

Sowas ist für mich nur als Zuschauer interessant, aber man soll ja nie "nie" sagen.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

04.01.2017, 18:20 Uhr

halbkette halbkette

|

Hallo Frank,

danke fürs Kompliment.

...mit dem Schaftfräser "vorbohren" ?

Das hat den Vorteil wie gesagt, dass der dicke Schaft nicht ausweicht und das Bohrloch genauer plaziert wird.

Allerdings muß man dazu sagen:

das geht aber nicht mit jedem beliebigen Schaftfräser, denn der Anschliff an den gekreuzten Schneiden am Boden bzw."für den Grund" muß unbedingt für eine Bohrer-Tätigkeit angelegt sein.

Wenn wir schon mal dabei sind:

man erkennt den Typ "bohrfähig" daran, dass die mittlere Schneide über den Mittelpunkt hinaus geht. Andernfalls sitzen die Fräser schnell fest nach dem "Eintauchen".

Soviel dazu.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

04.01.2017, 18:54 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus

und Gäste,

erst einmal wünsche ich allen Lesern - bis auf vielleicht ein, zwei bekannte Ausnahmen - ein frohes und gesundes neues Jahr.

Gestern habe ich am Wandlergehäuse und am Füllventil weitergebaut.

Es ging jetzt darum, die Verbindungs-Kanäle für das Füllen und Entleeren zu bohren.

Diese Bohrungen mußten aber erst einmal genau mit dem Ventil und dessen "Steuerschieber" abgestimmt werden. Das heißt eigentlich, dass ich bisher diese Teile nur bis zu einem bestimmten Punkt fertig gebaut habe. Ab diesem Punkt müssen nun verschiedene "Teile aufeinander angepaßt werden", weil sie alle irgendwie mit ihren Maßen voneiander abhängen.

Weil ich damals bei der CAD-Konstruktion diesen speziellen Bereich nicht im Detail ausgeführt und durchdacht habe ( Randproblem ), braucht es jetzt doch etwas mehr Zeit, damit der Überblick bei den vielen Zusammenhängen nicht verloren geht.

Das ist genau das, was hier passiert und auf den folgenden Bildern dargestellt wird..

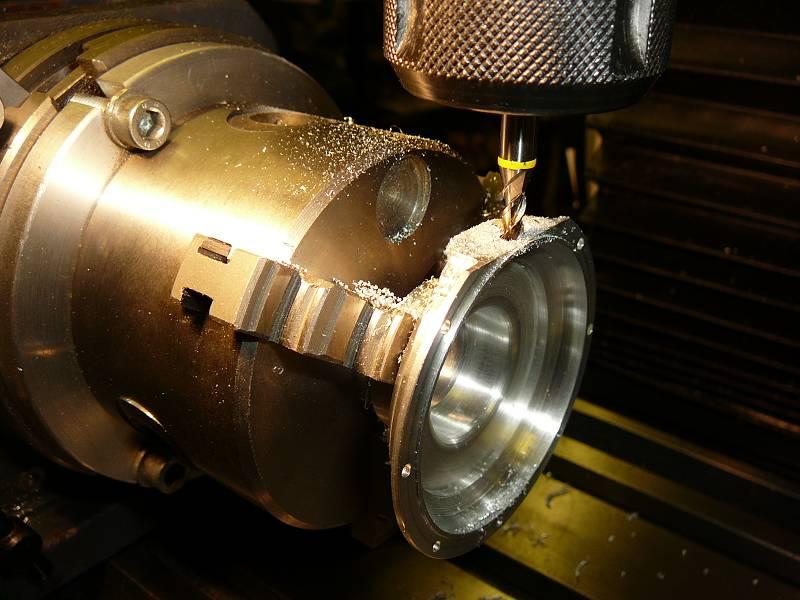

Zunächst fing ich damit an, in die hintere Alu-Schale des Wandlers eine Bohrung für den Ablauf des Öls einzubringen - natürlich mit einem 4mm-Fräser.

Dazu hatte ich mir vorher das Bewegungsschema des Ventilschiebers auf einer Skizze festgelegt ( welches wiederum abhängig ist von der Bewegungsfreiheit des Ventil-Kolbens ) und dadurch einige Maße bestimmt.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

04.01.2017, 19:08 Uhr

halbkette halbkette

|

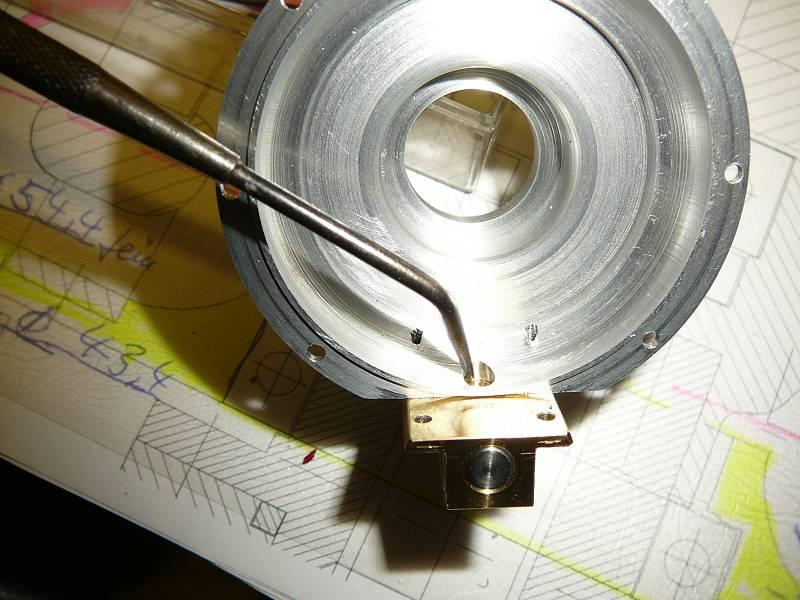

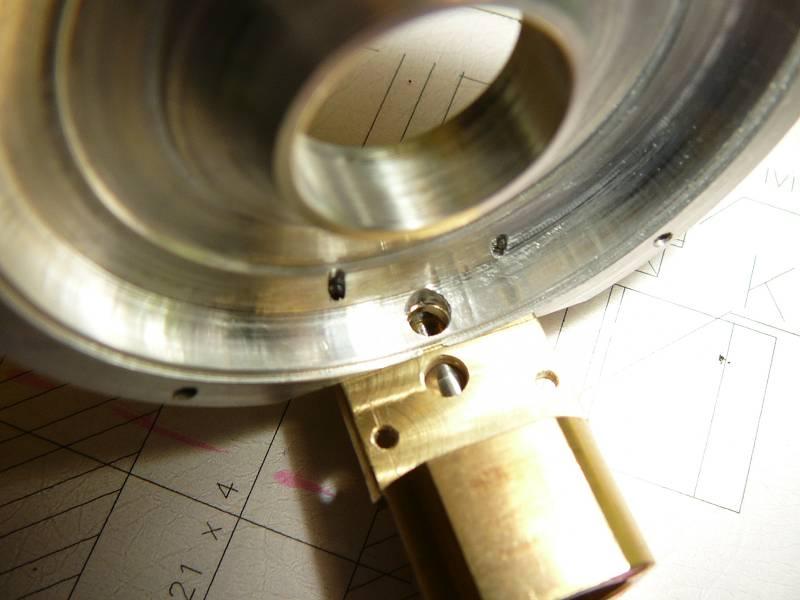

Dann konnte ich Ventil und Schale zusammenschrauben und das Bohrloch mit einer Reißnadel auf das Ventil übertragen.

Das ist eine einfache Sache, weil die Verbindungsschrauben einen guten Sitz der zwei Teile gewährleisten.

Danach wurden die beiden Teile wieder voneinander getrennt. Ein Durchbohren durch das Loch in der montierten Schale war nicht möglich, weil der Schalenrand dabei stören würde.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

04.01.2017, 19:20 Uhr

halbkette halbkette

|

Das Messing des Ventilgehäuses habe ich kurzerhand in das Drehfutter des Drehtisches gespannt - es brauchte ja nicht genau zentrisch zu sitzen und die Waagerechte des Flansches wurde mit der Wasserwaage bestimmt. Danach wurde der Drehtisch geklemmt. Der Anriss war einigermaßen zu erkennen, so dass der Fräser über die Koordinaten des Frästisches korrigiert werden konnte.

Es wurde nach Zeichnung das Bohrloch vollständig durchgebohrt. Hier soll ja später das Betriebsöl ablaufen...

Das Bohren mit einem Fräser ist schon eine Verbesserung gegenüber einem Spiralbohrer - das wurde schon erwähnt - aber das Bohren auf der Fräse ist noch einmal eine Verbesserung, weil alles stramm festsitzt und kein noch so kleines Spiel die Arbeit stört. Natürlich reine Gefühlssache.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 04.01.2017 19:22. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 04.01.2017 19:22.

|

|

|

04.01.2017, 19:34 Uhr

halbkette halbkette

|

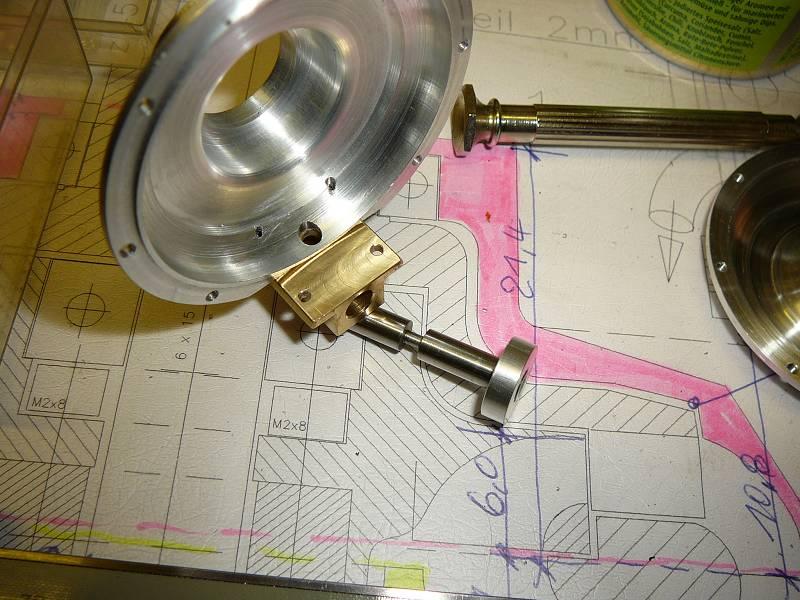

Der Erfolg zeigt sich nun in diesem Bild:

die beiden Bohrlöcher sitzen genau übereinander. Glück gehabt.

Weiterhin sieht man hier die bereits bearbeitete Steuerschieber-Stange ( 6mm ), die ich als Unterlage zum Fotografieren benutzt habe. Der Einstich ist ca 4mm breit und ca 2mm tief.

Das bedeutet, dass im Bohrungs-Durchgang zwar ein Restdurchmesser von ca 2mm an der Schieberstange verbleibt, aber der Gesamt-Durchlass, bei optimaler Stellung, größer als die 4mm-Kreisfläche der Ablaß-Bohrung ist. Das wollte ich erreichen.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

04.01.2017, 19:53 Uhr

halbkette halbkette

|

Nun ging es der "vorderen" Schale ( der Ventilzylinder zeigt nach "hinten" ) ans Leder.

Dazu mußte wieder der Spreizdorn bemüht werden. Der Bohrungsabstand vom Rand der Alu-Schale wurde genau aus"getiftelt" ( fummelige Arbeit ) und dann wie üblich gebohrt. Dabei brauchte nicht so genau auf die Einhaltung der Mittellinie geachtet zu werden. Ein paar Zehntel-mm Versatz würden die Funktion gar nicht beeinträchtigen.

Alles andere lief ganz genau wie bei der ersten Schale ab.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 04.01.2017 20:58. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 04.01.2017 20:58.

|

|

|

04.01.2017, 20:00 Uhr

halbkette halbkette

|

Entsprechend wurde das Ventilgehäuse nun zum zweiten Mal gebohrt, nur dass die Bohrung das Ventil nach unten nicht wieder verläßt.

Es handelt sich jetzt um den Zulauf- oder Füllkanal - der soll also nur hinein ins Gehäuse führen.

Dazu benötigt das Ventil noch ein äußeres Bypass-Rohr, das später angelötet wird.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|

04.01.2017, 20:18 Uhr

halbkette halbkette

|

Das letzte Bild für heute vermittelt in der Nahaufnahme mal einen Einblick von innen und oben.

Man erkennt bei guter Bildwiedergabe, dass die Kanäle übereinstimmen.

Der Steuerschieber ist eingeschoben und wer gute Augen hat, erkennt, dass die Bohrung in der Schale vom Schieber geöffnet wurde, während die untere Bohrung vom vollen Durchmesser der Kolbenstange ( Schieber ) geschlossen wurde.

Als nächstes bekommt der Kolben seine Rückstellfeder, die ich wegen der beliebigen Maße wohl selber anfertigen muß. Vorher sollte aber noch der Bypass sitzen/eingelötet sein usw...

Es gibt noch viel zu tun bevor die nächsten Schaufeln - für den Stator - endlich gefräst werden.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 04.01.2017 21:04. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 04.01.2017 21:04.

|

|

|

06.01.2017, 18:15 Uhr

skymaster skymaster

|

Hallo Hartmut,

juhu, endlich geht es weiter! Super Baubericht, schöne Erklärungen und aufklärende Bilder! Nun erwähnst/verwendest du VA-Schrauben, das läßt mich als Instandhalter/Mechatroniker aufhorchen. Keine Kritik, nur Anmerkung. Für mich sind VA-Schrauben übertrieben gesagt "Gummischrauben", da sie nicht die Festigkeit haben wie eine 10.8 oder 12.9. Ich verwende sie nur ungern, maximal im Bereich aggresiver Medien, wie unserer Galvanik.

Nun meine Frage: Bekommst du die in kleinen Dimensionen M1,6 oder M2 nicht in höherer Festigkeit, oder was bewegt dich zu deren Verwendung?

LG Mario.

--

Ein Tag ohne Modellbau ist ein Verlorener...

|

|

|

|

|

06.01.2017, 19:59 Uhr

halbkette halbkette

|

Hallo Mario,

gerade habe ich eine längere PN an dich beendet - dann kann es ja hier weitergehen.

Aber gut dass du diese Frage stellst, obwohl sie nicht einfach mal schnell beantwortet werden kann...

Meistens versuche ich ja solche Antworten gleich im Text mitzuliefern, wenn ich mir denken kann, dass das vielleicht mehrere Leser interessieren könnte.

Bei diesem Thema habe ich allerdings daran jetzt nicht gedacht.

Also gut. Die Antwort hast du indirekt ja schon selbst gegeben - VA-Qualität nicht unbedingt wegen der Festigkeit, sondern eher wegen der chemischen Beständigkeit.

Ich denke dabei an folgendes:

a) Die verwendeten Materialien Messing und Alu sind mit Einschränkung chemisch beständige Metalle, weil sie nach einiger Zeit eine inaktive Oxidschicht erzeugen.

Theoretisch verlangt die Festigkeit dieser beiden Materialien auch keine besonders festen Schrauben, weil ein Muttergewinde aus Messing oder Alu ohnehin nicht viel hält - im Vergleich zu Stahl

Es hätten also auch Schrauben aus Messing getan.

b) Die Schrauben sollten trotzdem besser aus Stahl sein, weil ich die Belastung der einzelnen Befestigungspunkte schlecht einschätzen kann. Dass sie außerdem aus VA sein sollen, ist deswegen bevorzugt worden, weil ich gedenke, als Betriebs-Öl ein käufliches Hydrauliköl für Kleinanlagen zu verwenden. Dessen Eigenschaften sind durch chemische Zusätze gegenüber normalem Öl verbessert worden. Die Zusätze sind aber zum Teil unbekannt und können bekanntermaßen aggressiv mit einigen Bauelementen - besonders mit Stahl - reagieren.

Das als Ergebnis wäre mir bei einer gelegentlichen Inspektion aber äußerst unangenehm.

Da machen sich VA-Schrauben nach meiner Meinung eigentlich ganz gut - der Kostenfaktor spielt hierbei doch keine Rolle. Dafür erspart man sich lange Versuchsreihen und anfängliche Enttäuschungen nach dem Motto."...das habe ich mir doch gleich so gedacht..."

Am liebsten hätte ich hier vielleicht sowas wie "vernickelte Inbus-Schrauben in Stahl" genommen, aber die habe ich nicht gefunden in der Größe.

Grundsätzlich kannst du einen besonderen "wirtschaftlichen Grund" für meine Schraubenwahl bei diesem Projekt immer ausschließen.

OK ?

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.01.2017 20:04. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.01.2017 20:04.

|

|

|

06.01.2017, 20:24 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus

und Gäste,

da wartet eigentlich noch eine zu schreibende eMail-Antwort auf mich, aber heute ist es zeitlich etwas eng geworden und ich habe noch ein paar Bilder vom Baufortschritt, die ich gern loswerden möchte.

Also, weiter im Text:

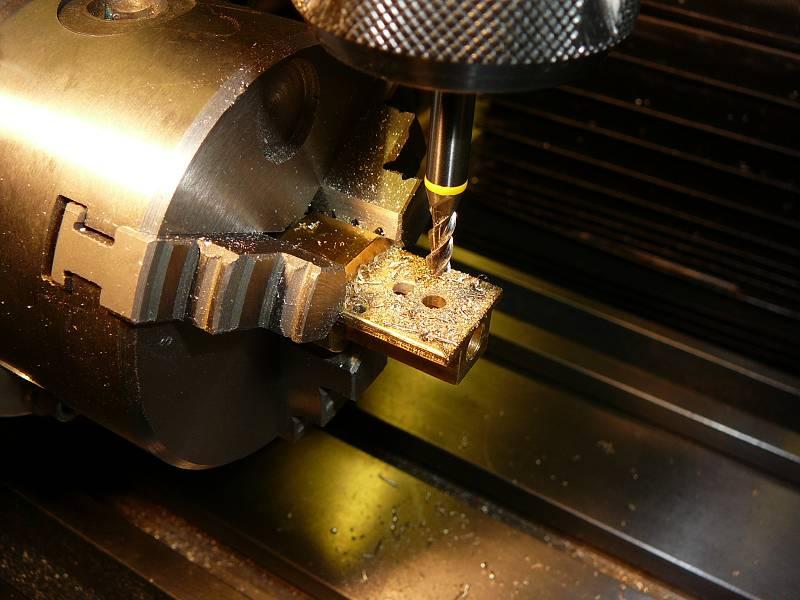

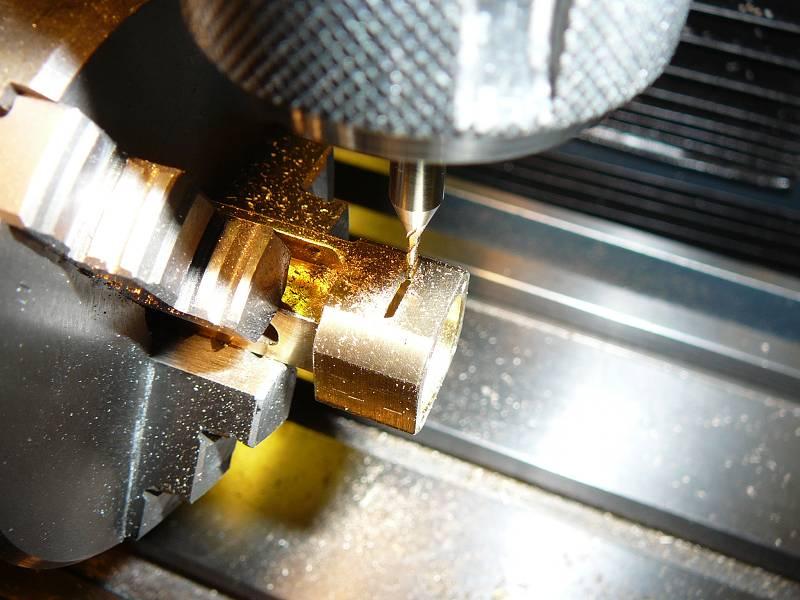

Die Bearbeitung des Ventilgehäuses wurde fortgesetzt.

Es sollten jetzt die Vorraussetzungen für den Anbau des äußeren Bypasses in Form eines 4mm-Messingröhrchens geschaffen werden. Dieses Röhrchen verbindet einen Steuerschlitz am Zylinder mit der Eingangs-Bohrung unter dem Wandlergehäuse.

Die Bilder klären das gleich auf.

Dazu habe ich zunächst das Messinggehäuse wieder einmal problemlos in das Dreibackenfutter am Drehtisch gespannt und nach Ausrichtung mit der Wasserwaage mit einem 4mm-Fräser eine Seitenbohrung in das Ventilgehäuse gebohrt. Der Fräser ist auch bei dieser Arbeit ein guter Bohrer-Ersatz, weil das Bohrloch-Ende eine gebogene Innenwand der Schieber-Bohrung ist.

Bohrer verhaken sich beim Durchtritt gerne mal, besonders bei Messing - dann besteht Bruchgefahr.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.01.2017 20:30. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.01.2017 20:30.

|

|

|

06.01.2017, 21:18 Uhr

halbkette halbkette

|

Das wird also die Stelle sein, wo das Bypass-Röhrchen hingelangen soll. Jetzt geht es um die andere Stelle am Ventilgehäuse, wo das Röhrchen herkommen soll.

Hierbei handelt es sich um den Zylinderteil des Gehäuses, in den das Betriebsöl zuerst gelangt, dort den Kolben nieder drückt und dann den Zylinder seitlich verläßt. Hier setzt also der Bypaß an und führt das Füllöl zum Wandler.

An dieser Zylinder-Stelle darf als "Bohrung" keine runde Durchtrittsfläche erscheinen, weil sonst die beabsichtigte Regeleigenschaft des Kolbens ( samt Steuerstange ) nicht so funktionieren würde, wie ich es mir vorstelle.

Erklärung:

Wenn also der Kolben vom einströmenden Öl gegen die Kolben-Feder verschoben wird, öffnet die Schieberstange gleichzeitig die Zulauf-Bohrung zum Wandlergehäuse. Das Öl kann nun den Wandler füllen, weil der Weg frei ist. Jetzt ist es wichtig, zu wissen, dass der Kolben mit der Steuerstange möglichst in dieser "Offen"-Position verharren sollte, bis das Wandlergehäuse voll ist - und nicht durch Druckabfall bei fließendem Öl ständig wieder halb schließt und wieder öffnet und so weiter, also "pumpt", wie der Regelfachmann sagt. Das würde die Füllzeit verlängern und muß verhindert werden.

In diesem Fall habe ich eine entsprechend angepaßte Form der Auslaufs-Öffnung gewählt, die so wenig Höhe hat, dass schon eine ganz "geringe Kolbenbewegung" den Regelprozeß einleiten kann. Bei diesem geringen Kolben-Hub schließt sich die gesteuerte Zulauföffnung am Wandlergehäuse nur ganz unbedeutend. Das ist mir natürlich sehr wichtig.

Die Lösung ist also keine runde Bohrung, sondern ein Schlitz, der in den Abmessungen nachher eine Fläche ergibt, die mindestens dem Röhrchen-Querschnitt entsprechen sollte.

Einziger Nachteil ist hierbei die Handarbeit von speziellen kleinen, hohlen Anschluß-Teilen aus Messing und das angepaßte, "gebogene" Bypaßröhrchen selbst. Alles muß dann sozusagen in einer Aufspannung weich verlötet werden.

Aber das ist wieder eine neue Geschichte für später.

Hier erst einmal das Fräsen des Steuer-Schlitzes - ( fast wie bei einem 2-Takt-Motor-Zylinder....)

Ich benutze das Drehfutter kurzerhand als Schraubstock-Ersatz.

--

Gruß Hartmut

\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\"

|

|

|

|

|