|

Thema:  Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht |

[ - Antworten - ] |

25.10.2012, 13:29 Uhr

rebam rebam

|

Ein wirklich sehr interessantes Wagnis, so etwas im Modell umzusetzen.

Leider in einigen Aus- und Durchführungen nicht 100%ig zuende gedacht oder möglich auszuführen.

Unter anderem sollte man bei einer Anforderung an mögliche Trockenlaufbeständigkeit der Pumpe dann auch die Materialpaarungen entsprechend wählen.

Es gibt durchaus geeignetere Materialien als Messinge, die wirklich Trockennotlaufeigenschaften haben. Diese sind nichtmal exorbitant teurer oder komplizierter zu beschaffen.

CuNi2Si wäre die Goldrandlösung. Selbst einfachste Lagerbronze wäre einem Messing vorzuziehen. Man hätte sicherlich auch was mit Grauguss machen können.

Aber gleiche Materialpaarungen als Gleitpartner, ob nun radial oder axial, sollte man immer vermeiden.

Die Form des Flügelrades ist für einen Testläufer ausreichend, sollte für den Dauerbetrieb aber optimiert werden. Die Endversion sollte man dann auch auf einer CNC-Fräse mit mehr Drehzahlreserve herstellen. 2mm Fräser bei 3000U/min sind untere Grenze der Schnittgeschwindigkeit für Messing.

Ein Tick weniger Drehzahl und du müsstest von Formstoßen und nicht Fräsen schreiben

Gerade bei Messing fördert eine zu niedrige Schnittgeschwindigkeit die Bildung von Reißspänen und damit eine supotimale Oberfläche, die anfälliger ist für Dauerbruchschäden.

Den Fräsvorgang kann man für dünnwandige Bauteile optimieren.

Irgendwo war hier eine Fräsersimulation mit 2 nebeneinander liegenden Schaufeln und einem 1,5mm Fräser. Davon abgesehen das 3000U/min Frässpindeldrehzahl für einen 1,5mm Fräser zu gering wären, sollte man nicht auf zwei Seiten eines Fräsers formbildend endbearbeiten. Damit kann man nur sehr schwer erforderliche Formtoleranzen einhalten. Man sollte in dem Fall eine schmale Stützgeometrie vorsehen, die sich in einem Schlichtvorgang mit wenig Fräsdruck dann entfernen lässt oder verputzen.

Je mehr man so ein Ölpumpenrad wie deines auf höheren Volumenstrom versucht zu trimmen, umso anfälliger wird es für Schäden im Betrieb.

Ich empfinde die jetzige Bauhöhe des Ölpumpenrades schon als obere Grenze. Zumal du durch den grobgestuften geradverzahnten Zahnradantrieb noch eine periodische Anregung in diese dünnen Elemente bekommst.

Für andere Ölförderantriebe ansonsten einfach mal von Trockensumpfschmierungen inspirieren lassen.

Ich kenne gerade aus dem Motorsport (Renngespanne) das Problem des Umbaus von Solo-Maschinen mit ihrer Naßsumpfschmierung zur Renngespannen mit Trockensupmf. Würde man in einem Renngespann mit seinen hohen seitlichen G-Kräften am Naßsumpf festhalten, dann würde die Pumpe in jeder Kurve Luft ziehen. Obwohl wir im historischen Motorsport mit den wälzgelagerten Motoren auch eher hohe Volumenströme und keine höheren Drücke gegenüber der Serie brauchen, sind wir auch dort bei den Trochoid- oder Zahnradpumpen geblieben. Aber optimiert für etwas mehr Volumenstrom. Wir wollen schließlich mehr kühlen und keine Ölsardinen aus denen es in jeder Ritze das Öl rausdrückt.

Apropos Zahnrad. Sind die Gewählten Übersetzungsstufen wirklich ganzzahlig oder Teiler von ganzzahligen Vielfachen? Oder hast du nur aufgerundet fürs Forum?

Abstände von Getriebewellen oder -achsen bei Stirnradgetrieben zu ermitteln ist ja noch recht einfach, wenn man den Zusammenhang zw.Zähnezahl und Modul einmal weiß (Stirnradgetriebe sind da ja ein klacks gegenüber hypoidverzahnten Winkelgetrieben mit verschiebbaren Flankenbild), aber es gilt ebenfalls grundlegend in den Übersetzungsverhältnissen ganzzahlige, vielfache Teiler zu vermeiden. Damit eben nicht schon nach ein paar Umdrehungen immer wieder die gleichen Zähne im Eingriff zueinander stehen. Gerade bei geradverzahnten Getrieben bekommt man sonst mit der Zeit schöne Heuler.

Statt 10:10 lieber 10:9 oder 15:10 lieber 16:11 usw.

Harzfreies Nähmaschinenöl würde ich nicht als Fluid wählen. Der Verdampfungsdruck wird zu niedrig sein. Wenn du Pech hast, kommts dann noch zu Kavitation am Ölpumpenrad.

Lieber ein vernünftiges Hydrauliköl und wenns dir in der Warmlaufphase noch zu dickflüssig erscheint, dann lieber im Ölvorrat eine Heizung (Wärmekapsel, Peltier, Heizfolie) vorsehen.

Was mich am Ende mal interessieren würde, wäre der Wirkungsgrad. solche Miniaturisierungen leiden ja fast unvermeidbar unter einen ordentlichen Wirkungsgradeinbuße gegenüber ihren größeren Brüdern.

Und gerade hydrodynamische Getriebe, haben ja Schlupf der aber auch prinzipbedingt wiederum für ihre Funktion erforderlich ist.

Grüße Tino!

--

ANOTHER ONE BITES THE DUST

|

|

|

|

|

25.10.2012, 14:39 Uhr

halbkette halbkette

|

Hallo Serge,

danke für dein Interesse und die Blumen. Das Kompliment kann ich dir zurückgeben.

Du hast recht, Mädler ist auch sonst meine erste Wahl. Nur diese schiefen Ms-Kegelräder ( m=0,75 ) hatte ich ungeprüft im Vorrat und dachte, sie tun es auch, denn Mädler hat eine Mindestbestellmenge...

Lemo-Solar schickt dagegen auch kleine Mengen.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

26.10.2012, 20:09 Uhr

halbkette halbkette

|

Hallo Freunde

und Gäste,

es ist noch nicht viel passiert heute.

Trotzdem ein kleiner Schritt weiter im Plan: der Pumpenrotor wurde nun mit dem Schaft eines abgebrochenen 1mm-Bohrers verstiftet. Für genau diesen Zweck hebe ich die kleinen Teile auf. Dann wurden die kleinen (4x8x3 )-Kugellager in das Ms-Lagergehäuse eingesetzt und außerdem noch die Schaufeln soweit gekürzt ( ganz vorsichtig auf der Drehmaschine ), dass der eingebaute Rotor danach einwandfrei leicht lief.

Gegenprobe auf die Schnelle:

als ich dann mal kräftig in die Ausgangsbohrung der Pumpe blies, schnurrte der Rotor als winzige Turbine.

So muß es sein.

Hier ein Bild mit dem Motto: \"Wir warten auf die neuen Kegekräder...\"

Das wäre dann bereits der Antrieb - die eigentliche Pumpe ist damit schon fertig.

Ja, das geht genau so langsam vorwärts wie die Genesung meines Beines...

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.10.2012 20:12. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.10.2012 20:12.

|

|

|

28.10.2012, 13:15 Uhr

halbkette halbkette

|

Hallo Freunde und Gäste,

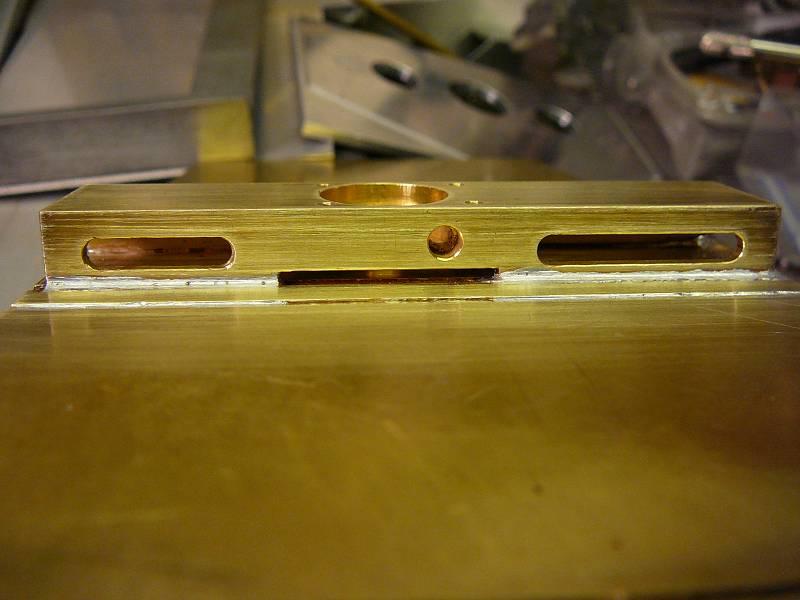

nun ist es endlich mal soweit, dass die Montageschiene - in die ja das Pumpengehäuse hineingefräst wurde - auf ihren Platz am Bodenblech gelötet wurde.

Das ist für den Leser vielleicht nicht so bedeutsam wie für mich, weil ich vor diesem Schritt abchecken mußte, ob es vielleicht doch noch besser für weitere Bearbeitungen ist, wenn die Schiene frei zur Verfügung steht. Ich habe mich damit überredet, dass die ausstehenden Befestigungsbohrungen für die Stehlager auch im eingelöteten Zustand gemacht werden können. Etwas optischer Fortschritt ist eben auch für die Motivation wichtig - deswegen wurde gelötet.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

28.10.2012, 13:22 Uhr

halbkette halbkette

|

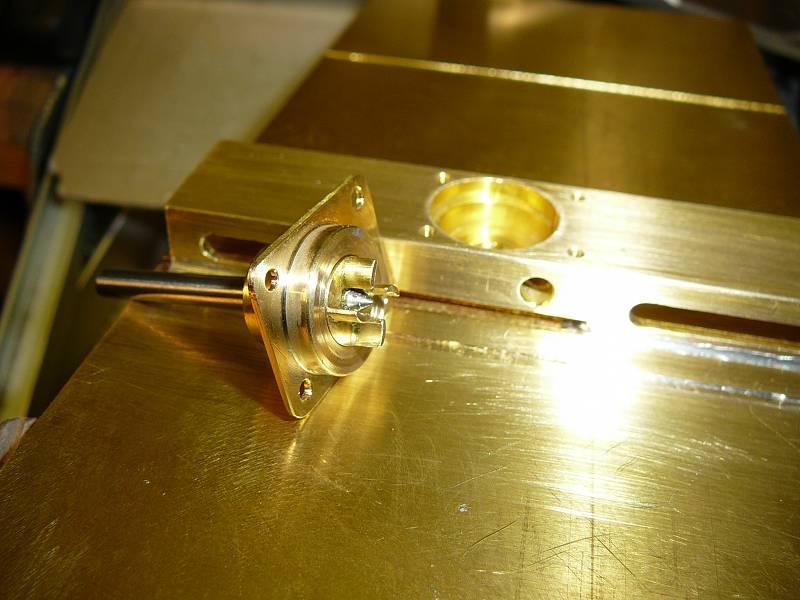

Auch der Montageflansch wurde mit der Pumpenlagerbuchse verlötet und etwas übergedreht, damit der Deckel nicht klemmt - der war recht straff vorher. Eine Dichtung braucht man im Ölbad ja nicht - also alles einfach nur zusammengeschraubt. Deshalb wird auch das Ölleitungsrohr nachher einfach nur gesteckt.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

28.10.2012, 13:31 Uhr

halbkette halbkette

|

Zur Anprobe zusammengesetzt erkenne ich jetzt, dass das Flanschblech schön flach aufliegt. So soll es sein -der Mensch freut sich.

Wenn endlich die Kegelräder da sind, wird natürlich auch die Antriebswelle entsprechend gekürzt und dann sind wohl auch schon die Stehlager fertig gefräst, die jetzt aus dem Vollen ( Alu ) gefräst werden sollen.

Davon später mehr.

Das Getriebegehäuse kann noch nicht mit geknicktem Bodenblech zusammengebaut werden, weil noch einige Lötstellen anzubringen sind, auch einige Bohrungen für Ölleitungen können so - mit flachem Blech - besser gebohrt werden.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 28.10.2012 13:35. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 28.10.2012 13:35.

|

|

|

28.10.2012, 16:42 Uhr

wolfheni wolfheni

|

hallo hartmut,

und wir?

wir freuen uns mit dir!!

gruß wolfgang

--

nichts ist unmöglich oder es staunt der fachmann und der laie wundert sich

|

|

|

|

|

28.10.2012, 19:32 Uhr

halbkette halbkette

|

Hallo Wolfgang,

das ist nett von dir. \"Geteilte Freude = doppelte Freude

Morgen gibt es wieder neue Bilder.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 28.10.2012 19:34. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 28.10.2012 19:34.

|

|

|

30.10.2012, 13:58 Uhr

halbkette halbkette

|

Hallo Freunde

und auch die \"noch zahlreicheren\" Gäste, ( unsere Statistik verrät es, wenn man es wissen will )

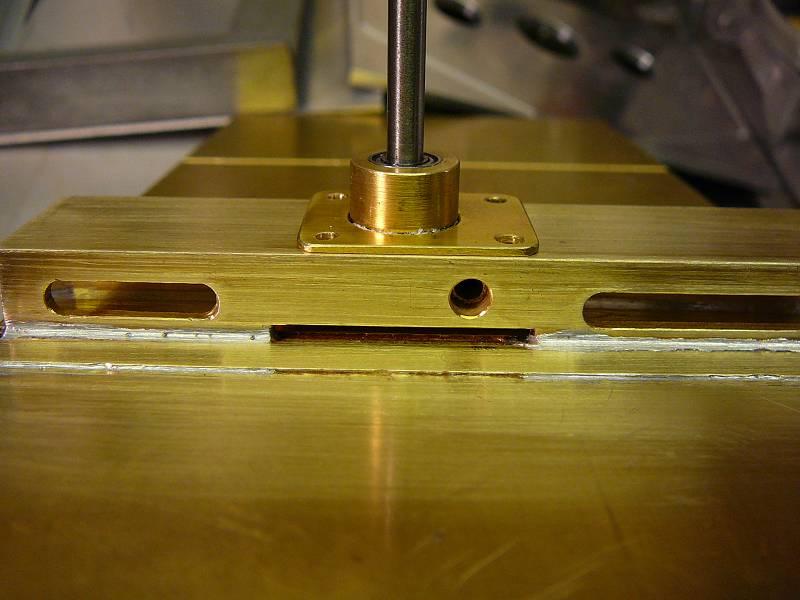

hier mal die versprochenen Bilder vom Anfang einer neuen Aufgabe: Fertigung der Stehlager aus Alu.

Das scheint nicht besonders spektakulär zu sein, wie immer, wenn man sich mit den Details der Sache befaßt. Da diese \"Säulen oder Stützen\" genau ausgerichtet sein müssen, weil sie die Kugellager a) für die Antriebs- und Abtriebswelle und b) die Kugellager der Pumpenantriebswelle aufnehmen, liegt die Schwierigkeit eher in der Bearbeitungs-Genauigkeit - also für den Betrachter fast unsichtbar.

Zum einen ist die möglichst spielfreie Ausrichtung auf der Montageschiene ein Kriterium und zum anderen müssen für einwandfreie Funktion des Getriebes die Bohrungen für die Achsabstände sauber eingehalten werden. Letzteres werde ich mir mittels eingesetzter Lagerflansche/-gehäuse etwas erleichtern, denn die leicht verschiebbaren Lagergehäuse werden angeschraubt und können damit eventuelle Bohrfehler ausgleichen. Das gleiche Prinzip habe ich ja schon für die Getriebe-Gehäuse-Fronten gewählt. So lassen sich unverhoffte \"Klemmer\" in den Griff kriegen.

Das alles muß man vorher wissen, wenn man sich fragt, warum ich diese Bilder wohl einstelle...

Angefangen habe ich also mit dem Aussägen der Rohlinge aus einer Stange Alu-Rechteck 50 x 20mm. Sowas habe ich mir früher schon in verschiedenen Abmessungen auf Lager gelegt - Alu wird auch immer teurer.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 2 mal editiert. Zuletzt editiert von halbkette am 31.10.2012 15:58. Beitrag 2 mal editiert. Zuletzt editiert von halbkette am 31.10.2012 15:58.

|

|

|

30.10.2012, 14:47 Uhr

halbkette halbkette

|

So, jetzt geht es weiter, ein paar Bilder habe ich noch dazu.

Zum Beispiel säge ich solche Klötze - egal, welches Material - nicht mit der Bügelsäge, sondern seit einigen Jahren schon mit der elektrischen Hand-Bandsäge. Das ist für solche zehrenden Arbeiten genau das richtige Werkzeug und gar nicht mal teuer, aber sehr effektiv. Da ist es mir auch egal, wie lang der Schnitt ist und wie dick das Material...

Hier mal ein Bild davon.

( Sowas habe ich auch mit 1,5 kW-Motor als schwenkbare Tischsäge...für die Schweißwerkstatt.)

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

30.10.2012, 14:52 Uhr

halbkette halbkette

|

Mit dem Messerkopf-Fräser wurden danach die Flächen rechtwinklig geplant, so dass beide Klötze gleich groß wurden. Dafür habe ich immer eine zweite Fräse ( fürs Grobe ) zur Verfügung.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

30.10.2012, 15:00 Uhr

halbkette halbkette

|

In dieser Stärke ( 20mm ) sollen die Stützen natürlich nur am Fuß \"auftreten\" - für einen sicheren Stand - und alles andere sollte zur Aufnahme der Lagerflansche relativ dünnwandiger sein. Das übeschüssige Material wurde aber nicht einfach als Spänehaufen vernichtet, sondern mit der kleinen Proxxon-Babdsäge grob herausgesägt. Diese Materialstücke lassen sich gut noch für anderes verwenden.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

30.10.2012, 15:12 Uhr

halbkette halbkette

|

In den Fuß der Alu-Stützen wurden daraufhin vertiefte Flächen gefräst, mit denen die Stützen dann auf der Montageschiene ausgerichtet \"reiten\" und montiert werden können.

Dadurch wird eine evtl. Demontage nicht zum Problem für die Zahnrad-Eingriffe. Das ist z.B. beim möglichen Ausbau der Lenzpumpe nötig.

Zum Einspannen des Klotzes habe ich vorher den beschriebenen Sägeschnitt nicht vollendet, damit eine genügend große Einspannfläche vorhanden ist. Danach konnte weitergesägt werden.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 30.10.2012 15:15. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 30.10.2012 15:15.

|

|

|

31.10.2012, 13:46 Uhr

halbkette halbkette

|

Hallo Freunde

und Gäste,

( wie man auf dieser Seite ganz oben sehen kann, mischt auch mal einer mit, den ich nicht so anreden würde. Zum Glück hat er sich in den meisten Dingen geirrt und den Bezug zur Modellbau-Realität verloren - oder nie gehabt - ich weiß es nicht. Jedenfalls ist dieses - für einen alten Fachmann eher beleidigende Pamphlet - keine Antwort wert. Das spricht schon selbst gegen sich.

Falls ich doch etwas dazu sagen würde, dann vielleicht in der Art:

...in dem Zusammenhang muß ich der Öffentlichkeit noch ein Geständnis machen: \"ich schäme mich es zu sagen\" - aber ich besitze leider noch keine Hochfrequenz-Fräs-Spindel für die korrekte Drehzahl eines 2mm-Fräsers !  ...und außerdem \"Material-Paarung\" ? ich glaube, es hackt - die Pumpenwelle ist \"kugelgelagert\"... ja, so würde es weitergehen... ...und außerdem \"Material-Paarung\" ? ich glaube, es hackt - die Pumpenwelle ist \"kugelgelagert\"... ja, so würde es weitergehen...  darauf verzichte ich lieber mal...) darauf verzichte ich lieber mal...)

Soviel zur gewohnten Anrede.

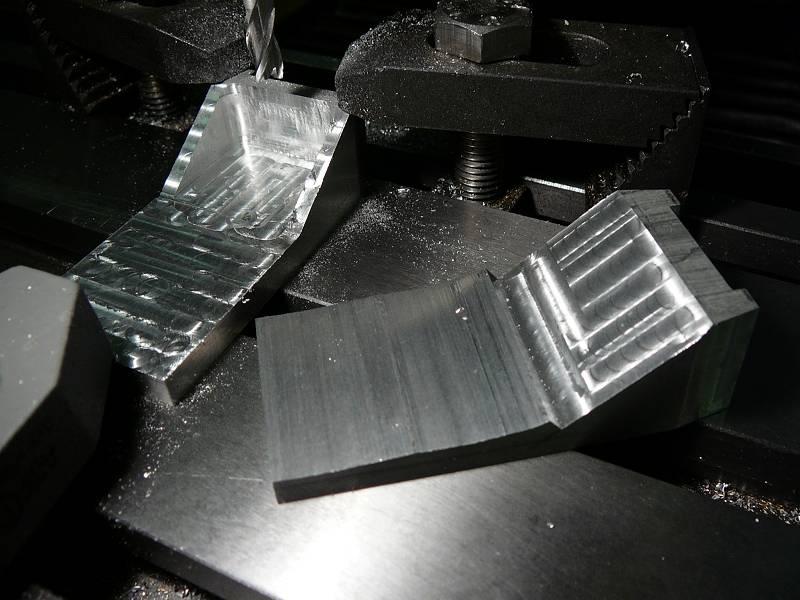

In \"der Sache\" habe ich

gestern abend noch eine lange Frässitzung gehabt, die ich für die zweite Stütze heute genau so wiederholen muß. Das waren - nur, um mal eine Zeit zu nennen - rund 4 Stunden Arbeit, alles per Hand ausgekurbelt. Das denkt man sonst gar nicht beim Anblick des fertigen Werkstückes. Die Präzision erfordert langsames Arbeiten. Da sind noch nicht einmal die Bohrungen drin.

Aus den vorher grob zugeschnittenen Aluklötzen ist eine exakte Stütze gefräst worden.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 31.10.2012 13:54. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 31.10.2012 13:54.

|

|

|

31.10.2012, 13:48 Uhr

halbkette halbkette

|

Hier mal zusätzlich rechts die zweite vorbehandelte Stütze, wo die Rippen noch nicht herausgearbeitet worden sind... meine heutige Aufgabe...

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 31.10.2012 13:50. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 31.10.2012 13:50.

|

|

|

...und außerdem \"Material-Paarung\" ? ich glaube, es hackt - die Pumpenwelle ist \"kugelgelagert\"... ja, so würde es weitergehen...

...und außerdem \"Material-Paarung\" ? ich glaube, es hackt - die Pumpenwelle ist \"kugelgelagert\"... ja, so würde es weitergehen...