|

Thema:  Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht Hydrodynamisches Getriebe für den Modellpanzer in 1:10 - Baubericht |

[ - Antworten - ] |

06.08.2012, 12:49 Uhr

halbkette halbkette

|

Ein weiterer Gedanke wurde verfolgt und gezeichnet.

Was, wenn ich nur die Schaufelfläche annähernd rechtwinklig \"begradige\" und alles andere unverändert lasse. Das hätte Vorteile bei der Bearbeitung der Schaufeln .

Wie man sieht, mußte zu diesem Zweck die Schaufel-Form der Pumpe \"nachteilig\" geändert werden.

Rein theoretisch wäre das erstmal kein Beinbruch ( ich muß es ja wissen  ), nur die \"Herstellung\" dieser wesentlich komplizierteren Linien, nachträglich an den eingelöteten dünnen Blechen - das würde zu weiteren Problemen führen, die ich im einzelnen hier nicht auch noch ausführen möchte. ), nur die \"Herstellung\" dieser wesentlich komplizierteren Linien, nachträglich an den eingelöteten dünnen Blechen - das würde zu weiteren Problemen führen, die ich im einzelnen hier nicht auch noch ausführen möchte.

An der Stelle ist mir dann doch eine einfache gerade Kante lieber.

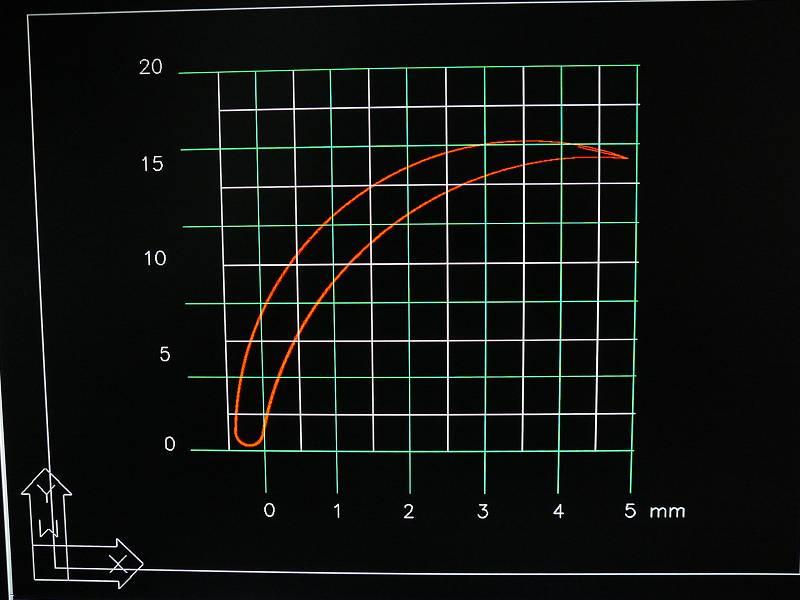

Zunächst mal eine Übersicht über die gesamten Wandler-Verhältnisse mit dieser Änderung ( im linken Ast ).

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

06.08.2012, 12:51 Uhr

halbkette halbkette

|

Da hat man noch einmal vor Augen, was alles so drum herum damit zusammenhängt.

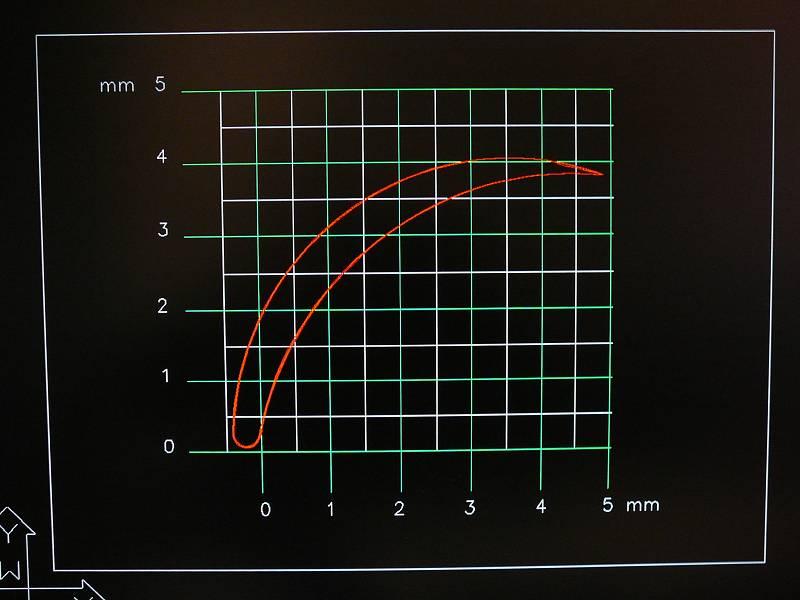

Und hier die Vergrößerung.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

06.08.2012, 13:05 Uhr

halbkette halbkette

|

Das obige, letzte Bild enthält - als geschickte Überleitung - schon die entscheidende \"grüne Line eines tragfähigen Kompromisses\".

Bevor ich also die Schaufelformen derart skuril verändere, gehe ich doch lieber den \"grünen\" Mittelweg .

Die Zeichnung zeigt genau, wie ich das meine, das erkennt bestimmt jeder.

Damit, so meine ich, ist beiden Schaufeln irgendwie \"geholfen\" und alles andere kann so bleiben. So soll´s sein.

Die Bearbeitung und Herstellung der jeweiligen Schaufeln ist dabei auch stark berücksichtigt worden.

Die einfacheren grünen Linien überzeugen mich mehr als die künstliche Anpassung ( weiße Strich-Linien ).

Das ist also mein letztes Wort in dieser Sache ( - bis jetzt,  ). ).

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

06.08.2012, 13:34 Uhr

halbkette halbkette

|

Der Leser möge sich bei all den großen Darstellungen nur mal vorstellen, dass es sich hierbei eigentlich um eine reale Schaufelfläche von etwa 3,5 x 4,5 mm handelt.

Ja, gerade da muß man also derart penibel sein, weil die Verhältnisse im Kleinen auf Ungereimtheiten noch empfindlicher reagieren. Wer versteht das besser als ein Modellbauer (?).

Als einzige \"Unregelmäßigkeit\" habe ich den Winkel von 31 Grad anstelle einer Wölbung zugelassen - aus produktionstechnischen Gründen. Alles andere macht nach wie vor den Eindruck eines idealen Strömungsraumes.

Da fehlt jetzt vielleicht nur noch eine Optimierung des gefrästen Schaufel-Profils:

die Einlaufkante sollte etwas schmaler werden, damit die Strömungs-Widerstände geringer ausfallen.

Wie schon gesagt, werden auch notfalls die Einlaufkanten mit der Hand und unter der Lupe in Einzelarbeit abgerundet, weil der Fräser nicht alles erfassen kann (weil immer noch leicht schräge Kante... ).

Aber mehr werde ich hier nicht ändern. Basta.

Zur exakten Übertragung des besagten Schaufelprofils auf das CNC-Fräs-Programm habe ich mir ein Raster über die neue Profilform gelegt. Damit müßte es klappen.

Leider muß ich feststellen, dass ich die senkrechten Zahlen noch nicht von der Vergrößerung heruntergerechet habe. Es sollten also senkrecht genau die gleichen Zahle wie unten stehen (!). Das wird noch geändert.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.08.2012 13:39. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.08.2012 13:39.

|

|

|

06.08.2012, 16:02 Uhr

Oldchap Oldchap

|

quote:

Original von halbkette:

Hallo Leute,

..................................

Und:

Mit deiner Zahnarzt-Turbine könntest du dich ja jetzt in deinem Keller selbstständig machen...

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

Du wirst lachen, das hab ich schon! Zumindest habe ich die ersten Selbstversuche hinter mir, mit dem Einverständnis meines Zahnarztes. Z.B. habe ich mir selbst in eine Krone eine Entlastungsbohrung gesetzt, weil der zugehörige Zahnstummel unter Eiter stand und gaste. Das Ganze fand (natürlich!) während der Weihnachtsfeiertage statt. Jetzt kann ich auch frei Hand spiegelfräsen.....

Mein Zahnarzt unterstützt mich auch anderweitig: ich habe u.a. Räumnadeln (hier: die Spiraldinger zum Rausrupfen der Nerven) und auch Kronenkleber, um eine herausgefallene Krone (provisorisch und reversibel) wieder einsetzen zu können.

--

Viele Grüße

Gerhard

|

|

|

|

|

08.08.2012, 13:51 Uhr

halbkette halbkette

|

Hallo Gerhard,

dieses Thema habe ich mal auf die \"PN-Leitung\" gelegt.

Du hast also eine PN.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

09.08.2012, 13:21 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus

und ( die erstaunlich vielen ) Gäste,

ich muß zur Beruhigung der wartenden Leser immer mal wieder etwas von meinem \"verschraubten Hüftgelenk-Kopf\" berichten, damit ihr auch selber daran absehen könnt, wie lange hier im Bericht wohl noch das \"Trockenfutter\" gereicht werden muß.

Nun, es ist schon soweit, dass ich mit nur einer Krücke gehen kann und auch die Standbelastung des heilenden Gelenkes ist schon bei ca. 80% - aber eben noch nicht voll belastbar. Das merke ich genau, weil es sich immer noch rechtzeitig mit Schmerzen meldet, wenn ich mal gedankenlos handele. Deswegen ist selbst nach der achten Woche noch keine Werkstatt-Arbeit möglich. Ich bin selbst erstaunt, weil ein normaler Knochenbruch schon nach sechs Wochen \"ok\" sein sollte... Hier liegt es an der besonderen Form des Schenkel-Halses, deshalb eine der bruch-gefährdetsten Stellen am Skelett.

Was das Projekt betrifft, habe ich natürlich erst einmal das letzte Bild vom Raster über der optimierten Schaufel-Form korrigiert. Jetzt stimmen die mm-Angaben auf beiden Achsen - nur der Form halber.

Hier noch etwas zur Theorie des Drehmoment-Wandlers - oder : \"Warum gerade diese Schaufelform?\"

Also, die Aufgabe/Funktion einer Turbinenschaufel habe ich weiter vorn ja schon umrissen.

Diese Funktion bedingt nun den \"Bogen\" als optimale \"Reflexions\"-Fläche. Diese reflektiert das zunächst \"radial\" ( fächerförmig ) anströmende Öl in eine \"tangentiale\" Richtung. Die dadurch entstehende Reaktionskraft am Umfang der Turbine wird noch durch eine Besonderheit der Schaufelstellung erhöht: die Schaufel-Ausgänge stehen enger zusammen als die Schaufel-Einläufe. Das begünstigt einen Düsen-Effekt, der das Öl weiter beschleunigt und damit schließlich die Reaktionskraft erhöht. Diese R.-Kraft ist verantwortlich für das erreichbare Drehmoment des Wandlers ( zusammen mit dem Turbinen-Durchmesser, je nach Maßstab also auch... ).

Weiterhin wäre hier noch anzumerken, dass ich für die Bogen-Form ( rot ) , mathematisch gesehen, eine halbe \"Cykloide\" gewählt habe, weil es sich dabei um eine natürliche - in der Natür vorkommende - Kurve handelt.

Ich glaube, jetzt sieht so mancher Leser diese Schaufeln mit andern Augen an und versteht vielleicht etwas besser, warum ich damit so einen theoretischen und auch praktischen Aufwand betreibe.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 13:28. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 13:28.

|

|

|

09.08.2012, 13:45 Uhr

halbkette halbkette

|

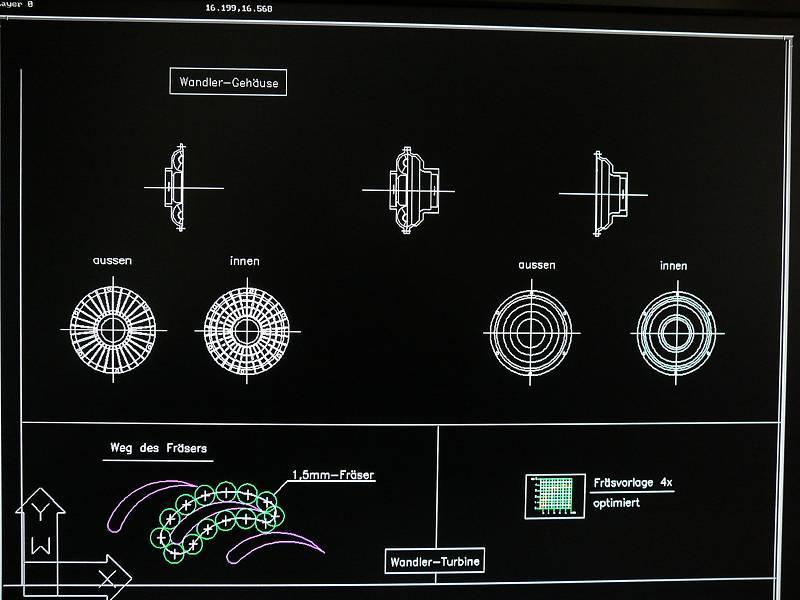

Auf dem Bildschirm gehts auch Stück für Stück weiter.

Jetzt wurde noch das \"Gehäuse des Wandlers\" auseinander genommen und die einzelnen Schalen wurden getrennt dargestellt.

Es ist zwar nur eine Ansammlung von konzentrischen Ringen zu sehen, aber ich habe dadurch eine genaue Fertigungsgrundlage. Wenn ich nämlich dazu die Maße brauche, hole ich sie mir gezielt durch Herausmessen vom Bildschirm und trage sie in eine Arbeitsskizze vom Werkstück ein - nur das, was unbdingt benötigt wird.

Das schafft Klarheit bei der Maschinenarbeit und erhält den Durchblick in der Zeichnung.

Dadurch hat sich die Zeichnung zunächst einmal so verändert.

Der Überblick:

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 16:23. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 16:23.

|

|

|

09.08.2012, 13:56 Uhr

halbkette halbkette

|

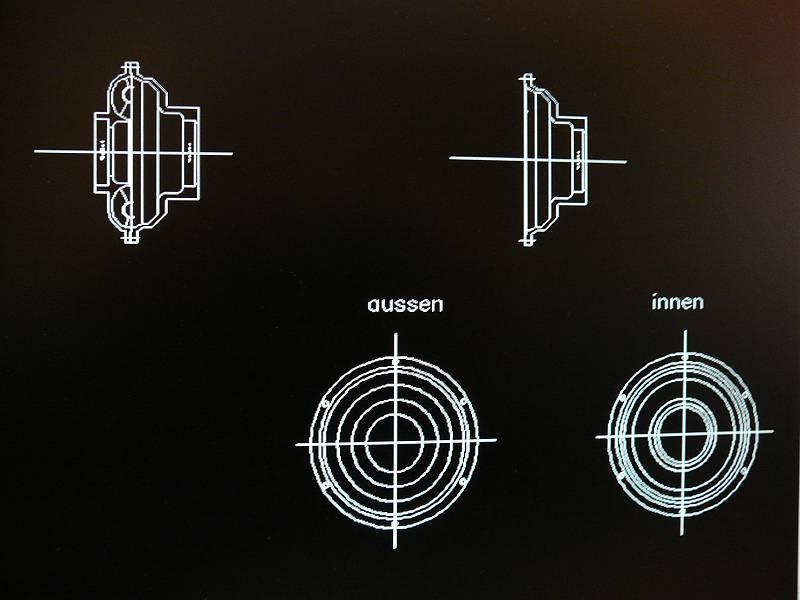

Das eigentliche Gehäuse ist ein Drehteil aus Ms oder Alu - das steht noch nicht fest.

Die Schüssel/Schale erhält ihre Fertigungs-Schwierigkeiten nur dadurch, dass alle Maße streng eingehalten werden müssen, damit die minimalen Abstände der drehenden Rotoren zustande kommen können. Sonst ist sie recht einfach zu fertigen - nun ja, da wären noch die Lagersitze, aber warten wir´s ab.

Hier mal ein Einzelbild mit dem geschlossenen Gehäuse und der \"Schale\" ohne den \"Deckel\".

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 13:59. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 13:59.

|

|

|

09.08.2012, 14:30 Uhr

halbkette halbkette

|

Es war nicht so ganz passend, dass ich gleich mit der Camera vom Gesamtbild die kleineren Ausschnitte gewählt habe - ohne den Zoom am Bildschirm umzuschalten. Das Ergebnis sind die dickeren Linien auf der Darstellung...

So, nun noch etwas notwendige Wandler-Theorie:

Das nächste ist der Deckel des Gehäuses, der die Besonderheit hat, dass hier die sogenannten \"Statorschaufeln\" eingesetzt werden müssen.

Wenn die Turbine dreht, läuft das aus der Turbine austretende Öl ziemlich tangential am äußeren Umfang des Gehäuses weiter. Wenn es nicht daran gehindert werden würde, könnte bald das gesamte Betriebs-Öl im Umlauf sein und dann wäre die Pumpe nicht mehr in der Lage, es anzusaugen und neu \"radial zu beschleunigen\".

Der Wandler wäre dann außer Funktion und völlig kraftlos geworden.

Um das zu verhindern, gibt es die \"Statorschaufeln\" im Gehäuse - denn das Gehäuse dreht sich ja hier nicht mit.

Die \"stehenden\" Schaufeln fangen also das kreisende Öl ein und führen es dem Einlauf der Pumpe zu. Nur so ist der innere Öl-Arbeits-Kreislauf gewährleistet.

Für das Einsetzen der Schaufeln - ein Formfräsen verbietet sich hier wegen der Hintergrund-Wölbung - werden Schlitze benötigt. Die Teilung dafür habe ich auf 30 gelegt, damit nicht die gleiche Teilung wie bei der Turbine ( 27 ) auftritt.

Andernfalls - bei gleicher Teilung - müßte ich mit spürbaren Ölfluß-\"Stößen\" pro Umdrehung rechnen. Das könnte störende Geräusche geben...

Einziger konstruktiver Nachteil ist der, dass der Schlitzfräser auch durch den äußeren Montagering geht und diesen in Segmente teilt. Nicht so gut, aber unvermeidlich.

Zum Glück wird anschließend alles verlötet und übergedreht...

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 14:36. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 09.08.2012 14:36.

|

|

|

10.08.2012, 14:31 Uhr

halbkette halbkette

|

Hallo Florian,

wie es im Leben so kommt:

Jetzt hättest du mich fast in einen vermeidbaren Fehler gedrängt.

Ich lasse mich da ganz unvoreingenommen auf eine Diskussion mit dir bezüglich der Schaufelkante an den Turbinenschaufeln ein und vergesse dabei vollständig, dass ich diesen Punkt für mich ja längst geklärt hatte... Die \"schräge\" Einlauf-Kante hatte ihren Grund (!) - wie mir gerade wieder einfiel. Man wird wirklich nicht jünger.

Fazit:

Also alles, was auf dem Anfang dieser Seite noch gezeigt wurde, können wir vergessen, denn es wird die gezeigte Änderung der Schaufelform niemals geben.

Der Grund ist einleuchtend:

die \"Montage vom Pumpenrad\" im Kreis der Turbinenschaufeln ist aufgrund der äußerst geringen Abstände nur möglich, wenn die Schaufelkanten so bleiben wie anfangs geplant - nämlich parallel zur Achsrichtung.

Nur in dieser Form läßt sich der Pumpenrotor an den Schaufelkanten der Turbine vorbeischieben.

Die beiden Rotoren laufen ja radial inneinander, deshalb ist die Montage also nur axial möglich. Die tragenden Rückwände der Schaufeln reichen bis zum vollen Durchmesser der jeweiligen Rotoren - daher ist kein Montage-Spiel vorhanden .

So, das war´s schon. Thema durch - alles bleibt beim alten Plan.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

26.09.2012, 14:33 Uhr

halbkette halbkette

|

Hallo Freunde

des besonderen Modellbaus,

ich war nun gestern endlich mal wieder in der Werkstatt - wurde ja auch Zeit.

Nicht, dass mein Bein inzwischen voll einsetzbar wäre, nein, darin habe ich mich wohl gründlich getäuscht.

Kurz dazu:

die Knochen sind nach rund 15 (!) Wochen zwar wieder tragfähig, aber jetzt spielen die durch Krückenlaufen verzerrten Muskeln noch nicht mit. Also ein Gehstock ist immer noch nötig und das Gehen ist ziemlich schmerzhaft. Trotzdem wird es mit jedem Tag etwas besser, wenn auch langsamer als erhofft.

Zum Thema Getriebe:

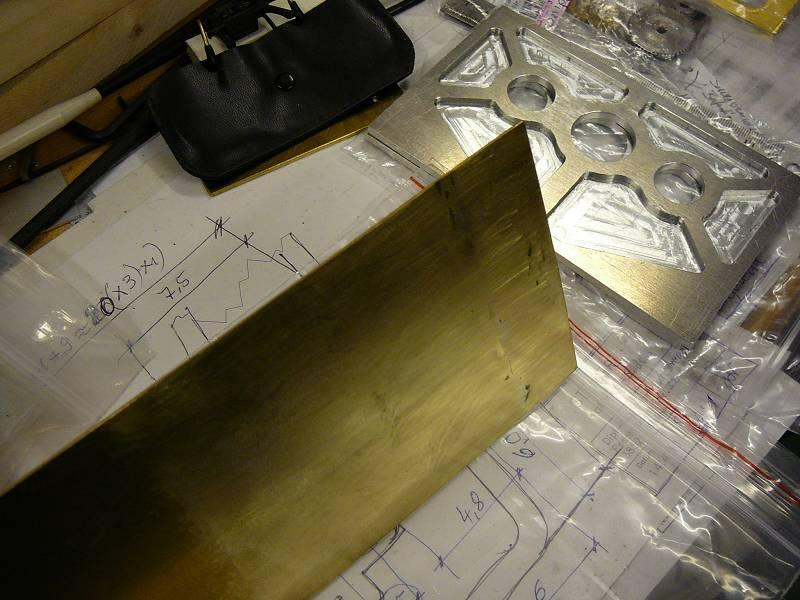

Ich hatte mit der Arbeit am Gehäuseblech aufgehört, die Verlängerungs-Lötung war gerade noch geschafft worden. So machte ich also genau da weiter, als ob nichts gewesen wäre.

Die etwas verzogene Hartlötstelle wurde gerichtet und verschliffen, bis man nur noch wenig davon erkennen konnte. Jedenfalls auf der Außenseite...

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

26.09.2012, 14:36 Uhr

halbkette halbkette

|

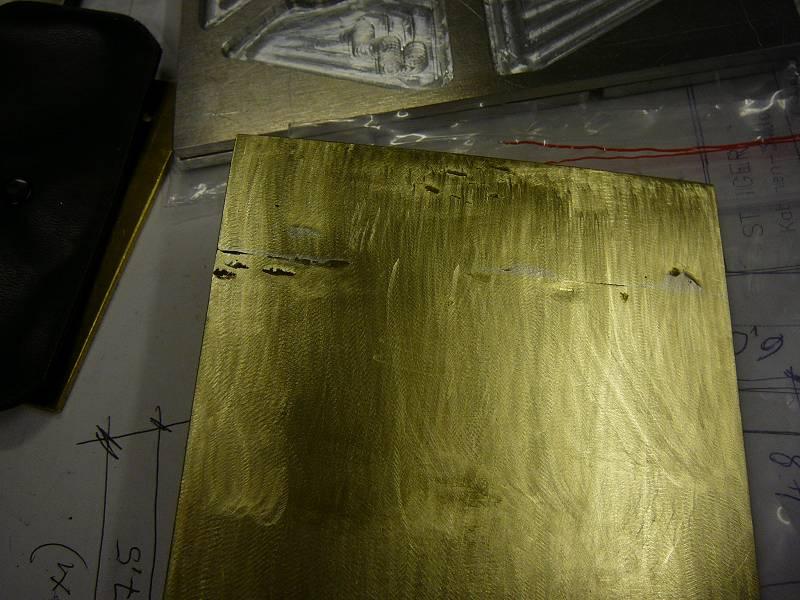

Die etwas holprige andere Seite kommt nach innen, wird also unsichtbar.

Hier ist sie mal kurz zu sehen.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

26.09.2012, 14:49 Uhr

halbkette halbkette

|

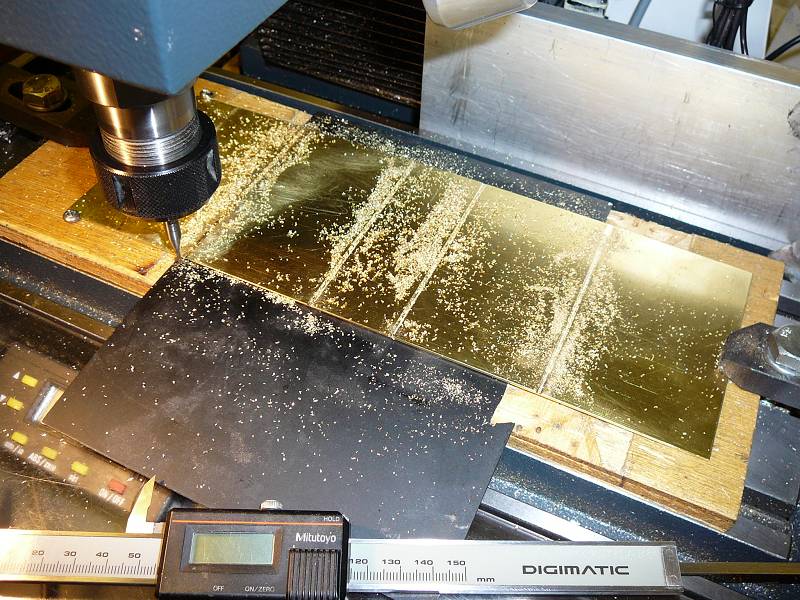

Wie schon mal erwähnt, soll dieses Blech die Basis für einige Einbauteile und Befestigungspunkte werden, weil es jetzt noch entsprechend bearbeitet werden kann. Als erstes mußten natürlich die Biegekanten vorgefräst werden, damit eine problemlose Anpassung an die Montagenuten in den Alu-Frontwänden möglich wird.

Vor dem endgültigen Verkleben der Gehäuseteile muß unbedingt jeder Kleinkram, der noch einzulöten ist, an seinem Platz sein. Dazu später mehr.

Hier erst einmal die Fertigung der Nuten auf den Kantlinien, mit einem 2mm-Fräser, 0,5mm tief.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

26.09.2012, 15:00 Uhr

halbkette halbkette

|

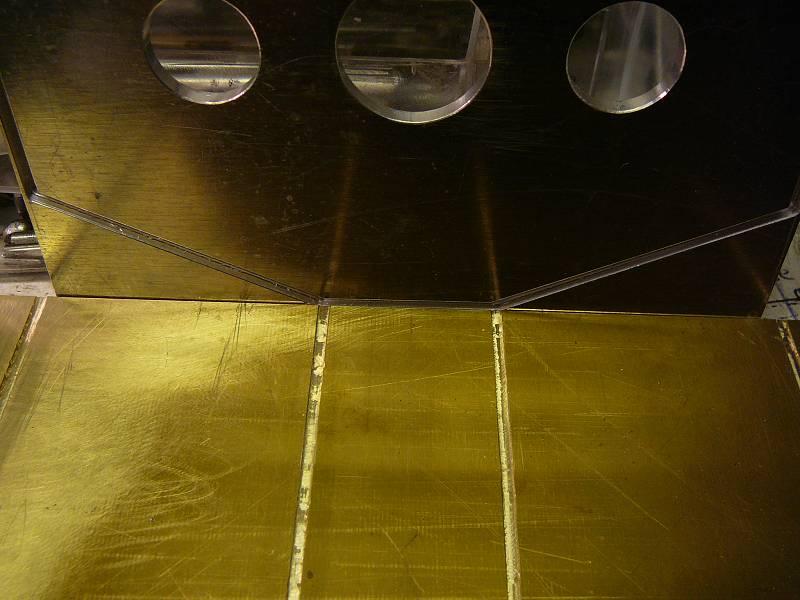

Und natürlich eine Anprobe.

Gekantet wird das Blech aber erst, wenn ich die meisten Lötpunkte angebracht habe.

Als nächste Aufgabe stellt sich die Fertigung der Boden-Führungs-und Montageschiene für die inneren Wellenlager.

Diese Ms-Schiene soll in der Mitte auch das Gehäuse der Lenz-Pumpe tragen. Für die Werkstatt muß ich aber erst noch ein paar Maße dazu aus meinen Zeichnungen zusammentsuchen...

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 27.09.2012 14:24. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 27.09.2012 14:24.

|

|

|

), nur die \"Herstellung\" dieser wesentlich komplizierteren Linien, nachträglich an den eingelöteten dünnen Blechen - das würde zu weiteren Problemen führen, die ich im einzelnen hier nicht auch noch ausführen möchte.

), nur die \"Herstellung\" dieser wesentlich komplizierteren Linien, nachträglich an den eingelöteten dünnen Blechen - das würde zu weiteren Problemen führen, die ich im einzelnen hier nicht auch noch ausführen möchte.