|

Thema:  Mowag Eagle IV im Masstab 1/16 ... Modellbau im 21. Jahrhundert Mowag Eagle IV im Masstab 1/16 ... Modellbau im 21. Jahrhundert |

[ - Antworten - ] |

30.10.2012, 12:26 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Momentan ? .... NEIN !!!

Gruß Robert

|

|

|

|

|

01.11.2012, 20:24 Uhr

Radfahrer Radfahrer

|

Hallo Robert!

Sehr schöner Baubericht! Einer der Meilensteine in Sachen Baubericht der letzten Jahre. Danke!

Nun sieht man hier schön die Crux an CAD und CAM - es "lohnt" sich eingentlich nur, wenn man viele identische Objekte fertigen muß oder will. Sonst kann man in der Zeit auch gut ne Skizze machen und von Hand losschnitzen. Man wäre wahrscheinlich schneller am Ziel.

Ich wünsch Euch viel Freude mit den Euro-Hummern!

--

Isch ´abe ga´ keine Fahrrad!

Olaf (der Radfahrer)

|

|

|

|

|

02.11.2012, 14:47 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Hallo Olaf,

das kann ich so nicht ganz stehen lassen.

Du hast sicherlich recht, daß der finanzielle und zeitliche Aufwand ziemlich groß ist, bis die Fräse steht und man in das CAD, CAM und CNC eingearbeitet ist !

Wenn man diese Hürde aber erst einmal überwunden hat, dann möchte ich behaupten, daß ich mit dem CAD und Fräsen genauso schnell, wenn nicht sogar schneller bin, als wenn ich ein Bauteil von Hand schnitzen würde.

Und bei einer Sache ist die Fräse absolut unschlagbar ... nämlich in der Präzision, mit der die Bauteile gefertigt werden !!! Diese Präzision der CNC-Fertigung würde ich per Hand niemals hinbekommen. Da sitzen z.B. von 100 Nietenköpfen nicht ein einziger weiter als 0,01 mm von der Sollposition aus entfernt. Versuch das mal mit der Hand zu bohren

Gruß Robert

|

|

|

|

|

02.11.2012, 18:28 Uhr

Robert Robert

BW-Meister

[Administrator]

|

... und weiter gehts mit dem Baubericht ...

Einige der Bauteile am Eagle sind durch den RC-Einsatz des Modells stark Bruchgefährdet. Dies gilt speziell im Bereich des Fahrwerkes. Was sich auch wärend der Tests mit dem Rolling-Chassis und den beiden Eagle-Prototypen bestätigt hatte, da hierbei die Kunststoff-Achsrahmen aufgrund der starken Belastung mehrfach gebrochen sind.

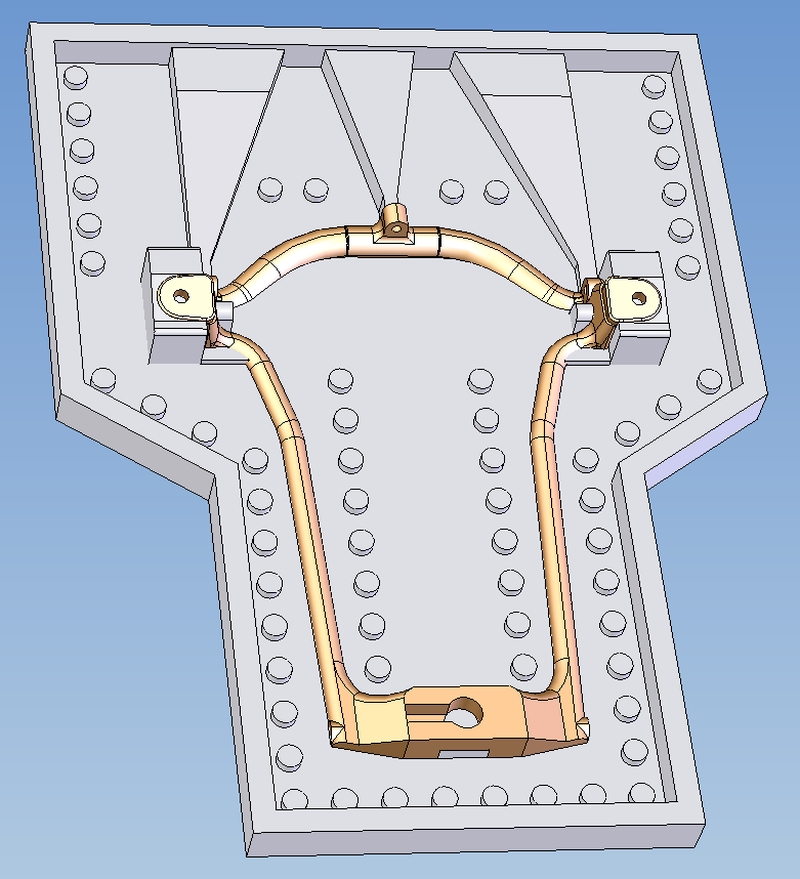

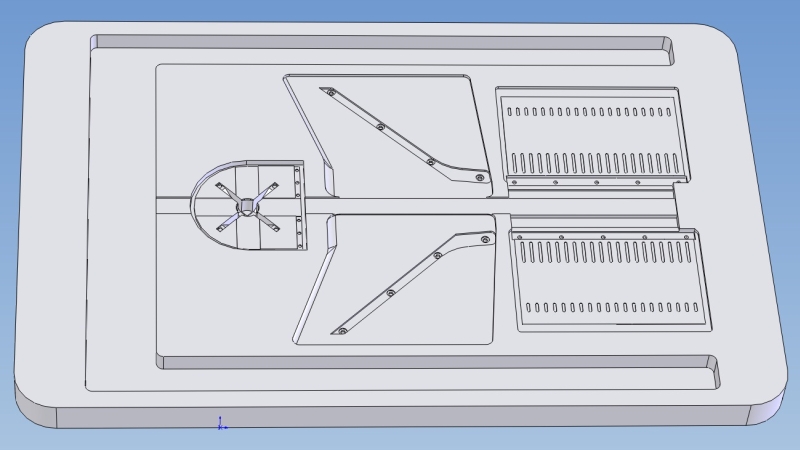

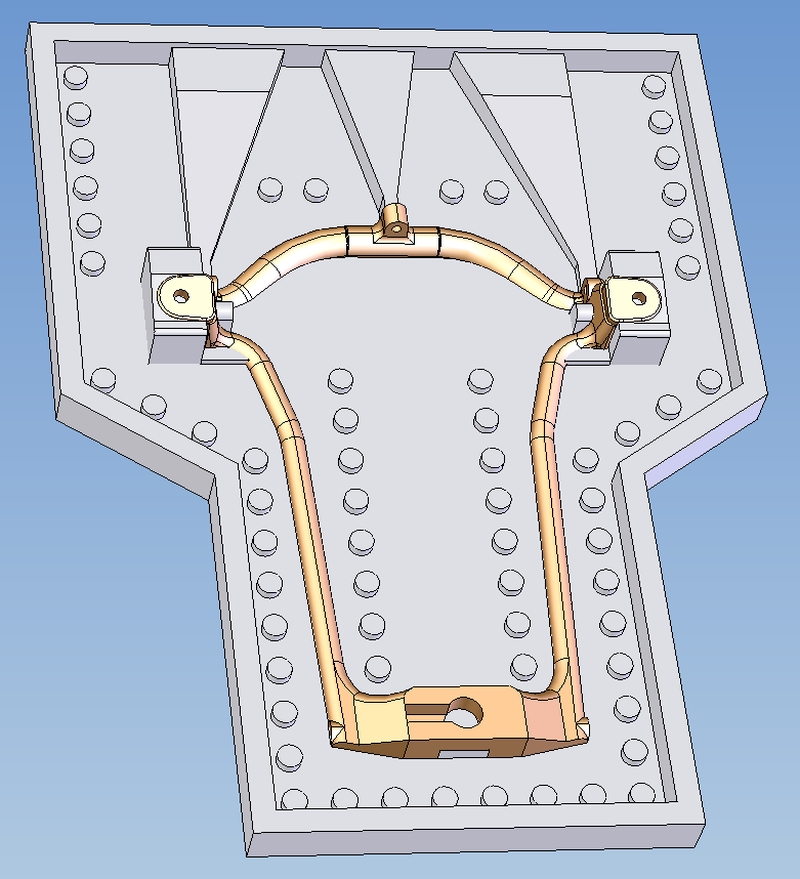

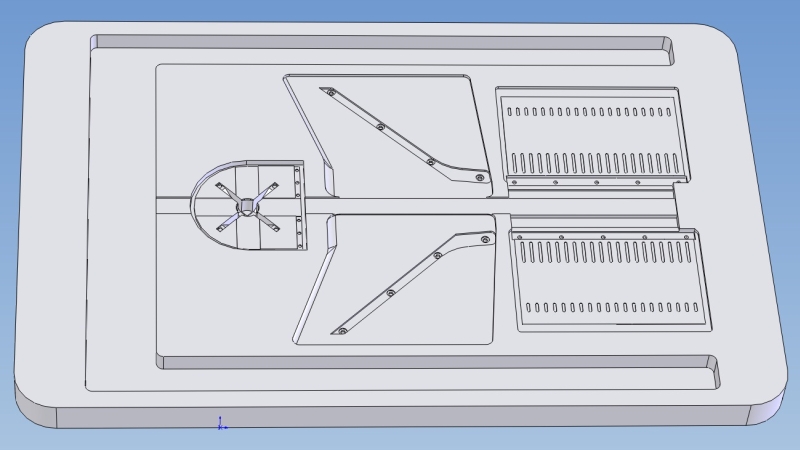

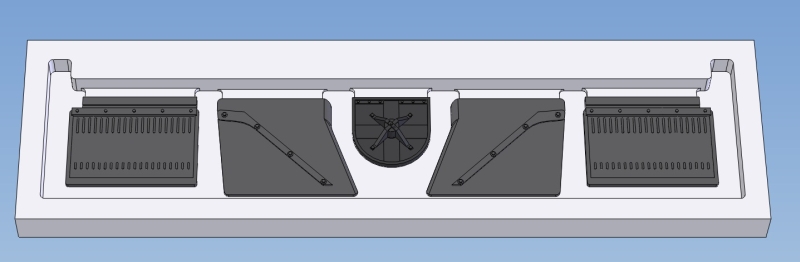

Deshalb sollten einige Teile des Eagles aus einem härtenen Material gefertigt werden. Das CNC-Fräsen der Bauteile direkt aus Messing oder Alluminium wäre zu teuer und zu Aufwendig für eine Serienproduktion geworden. Die Wahl fiel allso auf den Zink-Guss, da ich mit dieser Technink bereits Erfahrung hatte. Aus früheren Projekten wusste ich bereits, wie mühsam das Erstellen einen Muster-Bauteils und Einbetten in Plastilin zur Erstellung der Silikonform war. Da ich ja die ganze Zeit mit CAD gearbeitet hatte, bin ich dann auf die Idee gekommen, die ganze Arbeit des Musterbauteils-Erstellens und Plastilin-Einbettens direkt im CAD zu machen und statt dessen gleich eine Matzitze für die Herstellung der Silikonform zu fräsen.

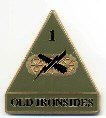

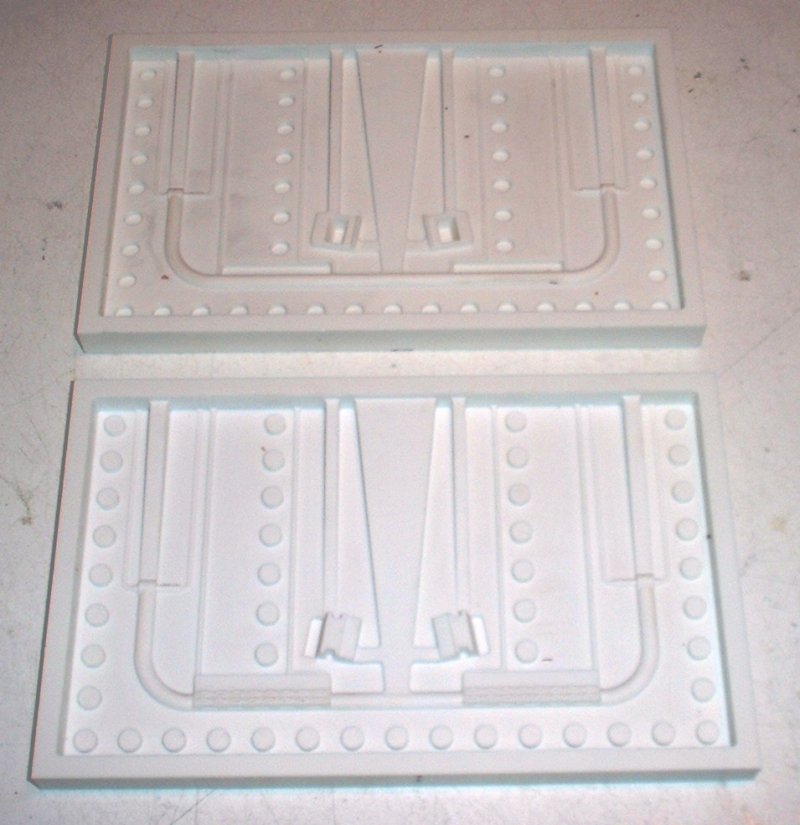

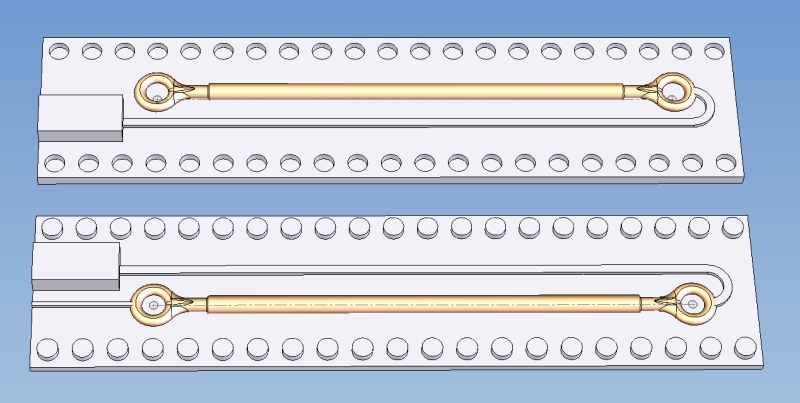

Als Erstes war die Abschleppstange dran, da sie das einfachste Bauteil zum Gießen war.

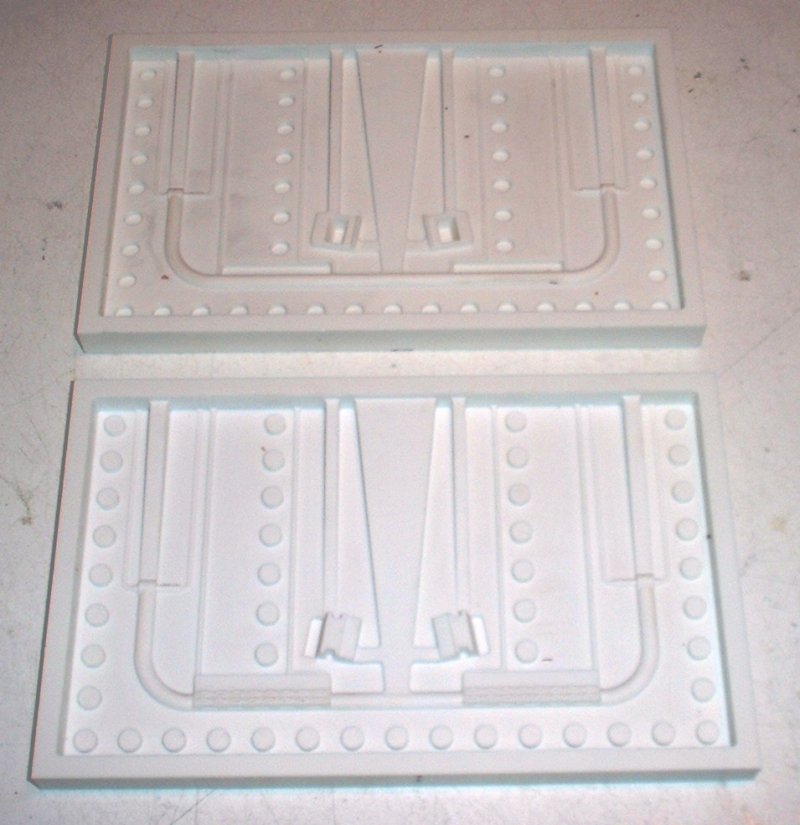

Da die Abschleppstange ja bereits bei der CAD-Konstruktion des Eagles erstellt wurde, mußte für die "Silikon-Matrize" im CAD nur noch eine flache Grundplatte erstellt werden, wo das Bauteil dann einfach passend drauf platziert wurde. Anschließend wurden die Gusskanäle und die "Zentrier-Noppen" auf die Platte draufkonstruiert. Die "Zentriernoppen dienen später dazu, die beiden Hälften der Silikonform passgenau aufeinander setzten zu können.

Auf diese Art entstanden dann zwei "Silikon-Matrizen" für die Ober- und Unterseite der Silikonform.

Diese beiden Matrizen wurden dann im CAM zum Fräsen vorbereitet und anschließend auf der Frräse hergestellt.

In dieser ersten Version einer "Silikon-Matrize", mußte die Matrize noch in eine externe Frorm aus Legosteinen eingebettet werden, da die Matrize selber keinen Rand hatte. Aus diesem Grund wurde bei der nächsten Matrize für die Trittbügel der Formenrand gleich im CAD mit einkonstruiert.

Hier sieht man in der Mitte den Angusstrichter und seitlich am Bauteil die bereits im CAD ankonstruierten Entlüftungs- und Steigleitungen.

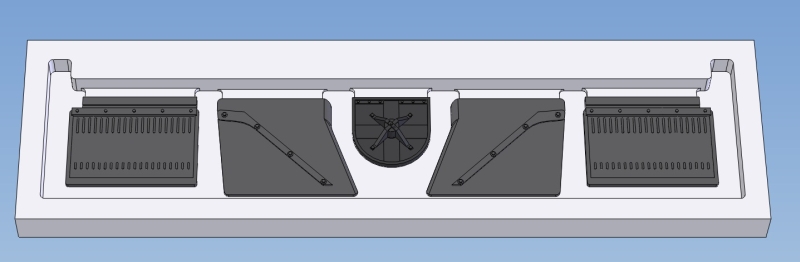

Auch hier entstanden dann zwei "Silikon-Matrizen" für die Ober- und Unterseite der Silikonform.

Die Form wurde dann mit Silikon "überfüllt" und nachdem die Luftblasen nach oben ausgeperlt waren, mit einer weiteren Platte das noch flüssige Silikon abgedeckt und das überschüssige Silikon herausgequetscht. Auf diese Weise entsteht auch auf der Rückseite des Silikonblocks beim Aushärten eine glatte Rückseite. Beim Entformen des Silikons aus der Matrize muß man sehr vorsichtig vorgehen, da das Silikon doch recht hartnäckig in der Matrize haftet.

Um die recht dünne Silikonform beim Gießen zu stabilisieren wurden noch zwei Alluplatten für die Form geschnitten und mit entsprechend gebogenen Klammern aus Federstahl die Form zusammengehalten.

Auf diese Weise muß man zwar einen etwas höheren Aufwand bei der Konstruktion der Matrize aufwenden, man bekommt dafür im Gegenzug jedoch eine sehr präziese Form. Auch kann man mit hilfe der Matrize jederzeit wieder eine neue Silikonform herstellen, um z.B. eine Serienproduktion aufzubauen, oder eine evtl. verschlissene Form neu zu gießen.

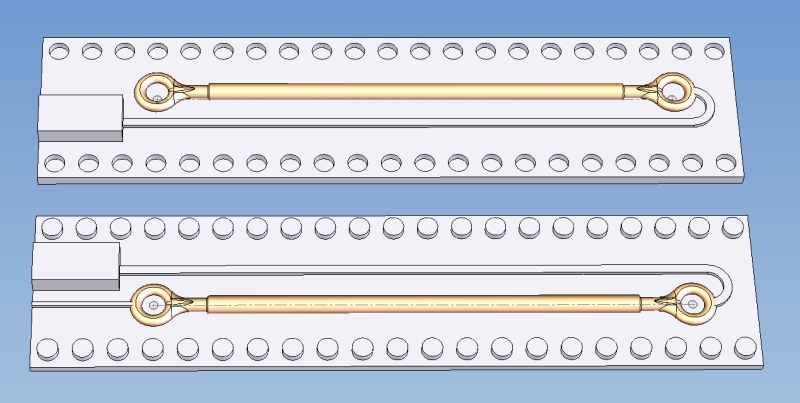

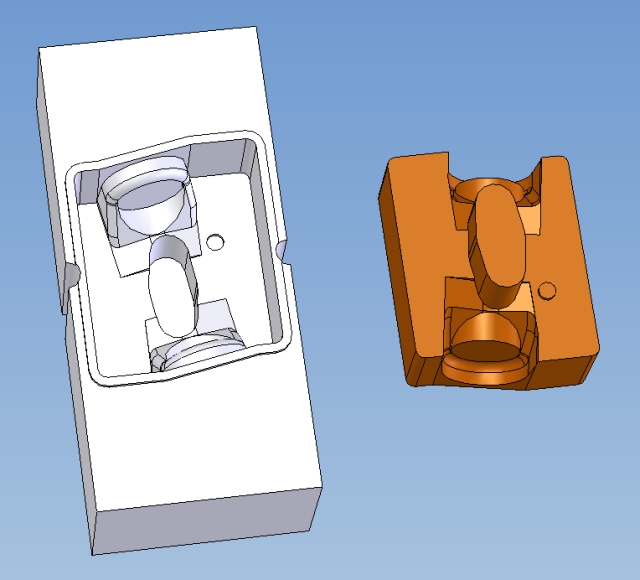

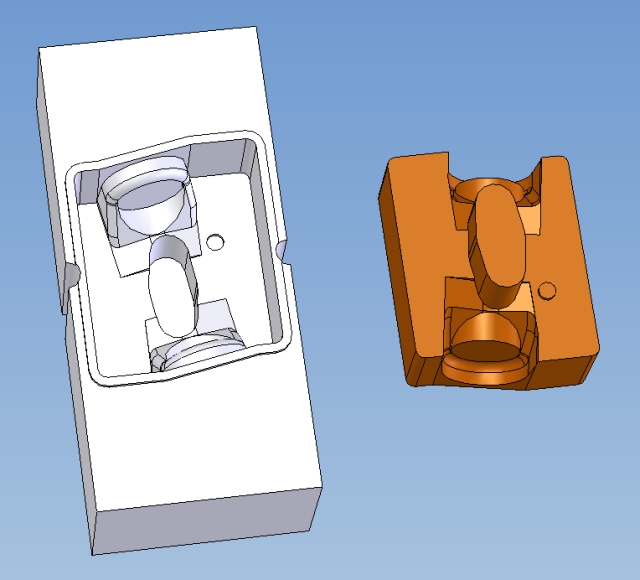

Als letztes waren dann die Achsrahmen dran. Bedingt durch die Konstruktion der Achsrahmen und der Radbefestigungen konnten die Formen leider nicht aus zwei einfachen Formenhälften hergestellt werden, sondern es mußten zusätzliche Einlegekerne für die Form konstruiert werden.

Exemplarisch mal einer der vier "Silikon-Matrizen" für die späteren Gussformen der Achsrahmen ...

... und die Silikonmatritze für die Einlegekerne. Diese war als "Verlorene Form" kostruiert und mußte bei der Entformung des Silikon-Einlegekerns zerstört werden. Anders konnte der klobige Einlegekern leider nicht entformt werden.

Trotz der aufwendigen Vorplanung der Formen, mussten noch einige Entlüftungslöcher in das Silikon gebohrt werden, weil trotz allem immer noch Luft beim Gießen in der Form eingeschlossen wurde. Damit die Luft auch aus dem Silikonblock entweichen konnte, mußten auch die Alluplatten mit Löchern versehen werden.

Beim Gießen tauchte dann ein weiteres Problem auf. Ich hatte noch alte Restbestände von Zink aus einer Zink-Druckguss-Legierung. Diese Restbestände waren zudem noch mit Blei und Zinn aus vorherigen Gießversuchen verunreinigt. Leider war das Zink nach dem Gießen extrem spröde und hatte zudem noch starke Lunker im Guss.

Deshalb habe ich das alte Zink weggeschmissen und nochmal "Wedicitin" (spezielle Zink-Legierung von Weissmetall) nachgeordert. Damit klappte der Guß dann zimlich gut, da die Rezeptur des "Wedicitin" speziel für das "Schöpfgießen" ausgelegt ist.

Hier nochmal ein Bild mit allen Gussteilen des Projektes ...

Anschließend folgte dann noch das Versäubern und Nachbearbeiten der Gussrohlinge. Dann konnten die neuen Achsrahmen in die beiden Eagle-Prototypen eingebaut werden.

Gruß Robert

|

|

Beitrag 5 mal editiert. Zuletzt editiert von Robert am 02.11.2012 18:45. Beitrag 5 mal editiert. Zuletzt editiert von Robert am 02.11.2012 18:45.

|

|

|

02.11.2012, 20:02 Uhr

chris_at chris_at

[Moderator]

|

...monatelang denkt man es wäre ruhiger beim Chef geworden, und dann donnert er so gewaltig los!

Allergrößtes Kino Robert, RESPEKT!!!

--Danke für den tollen Baubericht!!--

--

Gruss

Chris

www.Kanonenjagdpanzer.com

-----------------------------------------

Mitglied der RAG/ IG Militärmodellbau

|

|

|

|

|

17.01.2013, 15:44 Uhr

spot01 spot01

|

@ Robert,

wie geht es denn nun weiter,...............und wann ??

Schreibfaul, oder die große Winterstarre ?

Ich warte schon sehnsüchtig auf weitere Details und Baubilder von der Fertigungsstrasse

Grüße

Peter

--

"Old Ironside" Peter

(der aus der Pfalz kommt)

http://www.rk-modellbau.de

|

|

|

|

|

17.01.2013, 17:17 Uhr

Norbert Norbert

Puppenspieler

[Administrator]

|

|

18.01.2013, 10:10 Uhr

panzerpabst panzerpabst

|

Hallo Robert,

danke für den tollen Bericht. Gerade auch die Einblicke in die Probleme und Fehlschläge machen deutlich, das Modellbau trotz CNC-Einsatz eine große Herausforderung ist.

Der Bericht zeigt schön, wie moderner Modellbau aussehen kann und welche Mittel heutzutage zur Verfügung stehen.

Welche CAD Software benutzt du denn ?

Ich bin auch gerade beim Vorbereiten einer STL-Datei für den 3D-Druck. Da ich 3d-Studio benutze habe ich hier kaum Unterstützung der Software. Aus wievielen Polygonen besteht denn z.B. dein Reifenmodell? Könntest du evtl. mal noch ein Drahtgitter-modell von der Datei für den Druck zeigen ? (Gerne auch ein Detailbild)

--

Grüße aus Leipzig

Matthias

www.boorad.de

|

|

|

|

|

18.01.2013, 12:53 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Hallo Zusammen,

@Peter (spot01)

Wie ich an andere Stelle schon mal erwähnte, halte ich zwischen Ende-Dezember und Ende-Februar normalerweise sowas wie einen Winterschlaf   ... in dieser Zeit ist mit mir nix los und isch hänge ziemlich müde und schlapp auf dem Sofa rum ... hängt natürlich auch etwas vom Wetter ab ... in dieser Zeit ist mit mir nix los und isch hänge ziemlich müde und schlapp auf dem Sofa rum ... hängt natürlich auch etwas vom Wetter ab

Aber Schreibfaulheit ist sicherlich auch ein bischen an der Berichtspause schuld

Bilder von eine Fertigungsstraße kann es nicht geben, da ich die Eagles immer nur Paarweise baue. Allso standen bisher nie mehr als drei Eagles nebeneinander (zwei im Bau, und ein fertiger Eagle von mir)

@Matthias (panzerpabst)

Als CAD-Software benutze ich eine Kombination aus SolidWorks 2010 und SolidCAM 2010.

Wie viele Polygone die Reifendatei hatte kann ich dir nicht sagen, da ich die Daten als STL-Datei direkt aus dem SolidWorks exportiert habe. Ich kann dir aber die Dateigröße sagen

Die Datei mit den STL-Daten für den 3D-Druck des Reifens waren 61 MB groß !

Gruß Robert

|

|

|

|

|

18.01.2013, 13:09 Uhr

TOM TOM

MAN Kippa Määähn

|

quote:

Original von panzerpabst:

Hallo Robert,

danke für den tollen Bericht. Gerade auch die Einblicke in die Probleme und Fehlschläge machen deutlich, das Modellbau trotz CNC-Einsatz eine große Herausforderung ist.

Der Bericht zeigt schön, wie moderner Modellbau aussehen kann und welche Mittel heutzutage zur Verfügung stehen.

Welche CAD Software benutzt du denn ?

Ich bin auch gerade beim Vorbereiten einer STL-Datei für den 3D-Druck. Da ich 3d-Studio benutze habe ich hier kaum Unterstützung der Software. Aus wievielen Polygonen besteht denn z.B. dein Reifenmodell? Könntest du evtl. mal noch ein Drahtgitter-modell von der Datei für den Druck zeigen ? (Gerne auch ein Detailbild)

--

Grüße aus Leipzig

Matthias

www.boorad.de

Hi Matthias

Aha....noch so "ein" Polygon-3D-Bauer.....dachte schon, ich bin der einzigste....

Zu Deiner Frage:

Im Prinzip isses ganz einfach. Du solltest die Polygonflächen (Einzelflächen) immer so klein machen, das es ÜBER der Auflösung des Druckers liegt. Das mal ganz pauschal vorne weg. Gerade Flächen, die recht groß sind, solltest Du über die Tesselierung noch zusätzlich in mehrere kleine Flächen aufteilen.

Rundungen sollten mindestens 120 Punkte (Kreispunkte) haben, mehr ist immer besser, hängt auch hierbei vom Durchmesser ab,

Letzter wichtiger Punkt:

GHanz zumschluß, alle Polygone mit mehr als 4 Punkte zu "3-pointpolys" wandeln. Dann als DXF speichern...oder gleich als STL. Die Datenstruktur ist die selbe.

Wenn Du willst, kann ich gerne mal über Deine Daten drüber guggn...  Kein Ding. Vertraulichkeit ist Dir gewiss! Kein Ding. Vertraulichkeit ist Dir gewiss!

Polygonmonster sind zum Schluß völlig normal.....50.000 und mehr.....

Das alles ist wichtig, der Drucker sollte zum Schluß aufgrund der Geometrie selber die Bahnen interpolieren müssen! Dann wird das auch richtig gut.

Noch was zum Thema "Drucken":

3D-Drucker sind bis auf eine Ausnahme meist zu schlecht in der Auflösung! EDEN OBJET usw.....für größere Modelle OK, aber Feinheiten wie Texte 1,0 x 0,5 mm sind nicht lesbar! Abhaken!

Am besten geht Stereolithografie! Hier wird im Harzbad per Laser Schicht für Schicht "gebrannt.....die Übergänge in der Höhe "fließen" so besser....und man hat keine Stufen, oder zumindest so kleine, das diese nicht sichtbar sind...

Tom

--

AFV-MODEL GmbH

Scalemodels & Spareparts

http://www.afv-model.com

|

|

|

|

|

18.01.2013, 16:53 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Hallo Zusammen,

nach längerer Schreibpause möchte ich mal mit dem Baubericht weitermachen ...

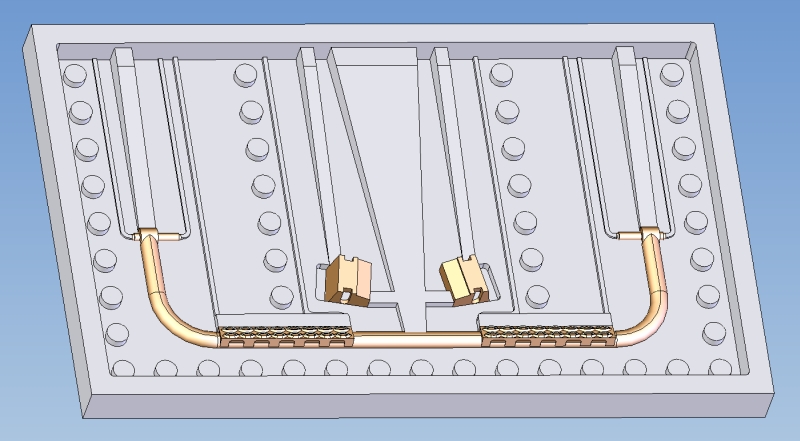

Da das mit dem Matritzen für die Silikonformen so schön geklappt hat, bin ich auf die Idee gekommen, auch die Spritzlappen und das Leitkreuz als Gummiteile aus 2K-Polyuretan "Biresin VG70" ebenfalls mit dieser Technik herzustellen. Also habe ich im CAD eine Gußform konstruiert und anschließend aus Poly gefräst.

Wie ich bei den anschließenden Gießversuchen feststellen mußte, ist ein 2K-Polyuretan leider etwas ganz anderes als das Formen-Silikon.

Das 2K-Polyuretan enthält Lösungsmittel die das Polystyrol der Matritze angreifen, außerdem haftet das 2K-Polyuretan wesendlich stärker in der Form als das 2K-Formensilikon.

Zu allem Überfluß habe ich dann auch noch bei einer der Testchargen das 2K-Polyuretan nicht richtig angemischt, weshalb das PU in der Form nur zum Teil hart wurde und ich die Form wegschmeißen mußte.

Allso habe ich noch einen Zwischenschritt eingelegt und die Form noch einmal neu konstruiert, diesmal als Matritze für eine Silikonform.

In der daraus entstandenen Negativ-Silikonform wurde dann das 2K-Polyuretan gegossen.

Zuerst wird die Silikonform mit Mondamin (Kartoffelstärke) eingepudert, um Lufteinschlüße auf der Unterseite zu verhindern. Anschließend wird das gemischte 2K-Polyuretan vorsichtig von oben auf die Form gegossen. Nach dem Ausperlen der Luftblasen wird dann anschließend von oben eine Platte auf die Form aufgepresst um das überschüssige PU aus der Form zu bekommen, und um eine glatte Rückseite der Gußteile herzustellen.

Damit man bessere Kontrolle über die Luftblasen hat, habe ich dieses mal eine durchsichtige Kunststoffplatte zum Abdecken genommen. Dadurch kann man durch die Platte hindurch sehen, ob sich noch Luftblasen in der Form befinden.

Das Ergebniss kann sich durchaus sehen lassen und ist im Detailierungsgrad mit professionellen Teilen vergleichbar.

Wie sich dann später beim Lackieren des Leitkreuzes herausgestellt hat, sind soche Gummiteile nur bedingt zum Lackieren geeignet. Der spröde Lack haftet nur sehr schlecht an solchen flexiblen Teilen und blättert beim Bewegen der Teile sehr schnell wieder ab. Daher macht es nur Sinn solche Gummiteile herzustellen, wenn sie schon in der richten Farbe gegossen werden und anschließend nicht mehr lackiert werden müssen.

Gruß Robert

|

|

Beitrag 4 mal editiert. Zuletzt editiert von Robert am 18.01.2013 19:27. Beitrag 4 mal editiert. Zuletzt editiert von Robert am 18.01.2013 19:27.

|

|

|

18.01.2013, 17:23 Uhr

spot01 spot01

|

8o   Ohhhhhh jeeeeehhhhhh nu habe aber den Robert aus dem Winterschlaf gerissen........ Ohhhhhh jeeeeehhhhhh nu habe aber den Robert aus dem Winterschlaf gerissen........

Irgenwie werde isch dat wieder jut machen müssen

Hier die ersten Proto's anl. eines Sommerfestes im Jahre 2011

Leitkreuz:

Der Kronkorken dient nur dem Größenvergleich

Spritzlappen:

Deutlich noch zu sehen die Lufteinschlüsse.

Grüße

Peter

--

"Old Ironside" Peter

(der aus der Pfalz kommt)

http://www.rk-modellbau.de

|

|

|

|

|

18.01.2013, 18:58 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Als letzter Abschnitt des Projektes mußten noch die Glasteile hergestellt werden.

Die Glasteile des Eagles bestehen aus Fensterscheiben und Scheinwerfern (= durchsichtiges Glas), den Blinkern (=oranges Glas) und den Rücklichtern (= rotes Glas).

Anfänglich wollte ich alle Glasteile aus durchsichtigem Polystyrol herstellen und die betreffenden Teile anschließend mit Glasfarbe einfärben. Die Tests mit den Revell-Farben "Orange Klar 730" und "Rot Klar 731" waren aber eine einzige Katastrophe. Das Ergebnis war dunkel milchig matt und der Farbton wurde nicht getroffen. Die Revell-Farbe kann man zum Einfärben von Glasteilen komplett vergessen !!!! Wie mir dann später bei Treffen berichtet wurde, sollen sich die entsprechenden Farben von Tamiya wesendlich besser zum Einfärben von Glasteilen eignen. Ich habe das aber nicht mehr ausprobiert, da ich mich schon vorher dazu entschlossen hatte die Teile gleich aus einem eingefärbten Kunststoff auszufräsen, der den richtigen Farbton hatte.

Über das Fräsen der Glasteile ist nicht sonderlich viel Neues zu berichten, außer vielleicht, daß die durchsichtigen Kunststoffe kaum oder garkeine Zuschlagstoffe enthalten, weshalb sie auch etwas problematischer zu fräsen sind. Der durchsichtige Kunststoff (= Polystyrol oder Acryl) verhält sich etwas zäher als normales Poly, weshalb ich erstens mit der Fräsgeschwindigkeit etwas runter gegangen bin und zusätzlich mit einer Fräser-Kühlung/-Schmierung gefräst habe.

Zum Kühlen/Schmieren habe ich einfach ein kleines Zerstäuber-Flächschen mit etwas Leitungswasser und einem Tropfen Spüli gefüllt und bei Bedarf an die Frässtelle gesprüht. Man könnte hier auch einfach nur einen Pinsel nehmen, mit dem man ab und zu das Wasser-Spüli-Gemisch an die Fräserstelle streicht.

Die Fensterscheiben waren unproblematisch, da sie wie ganz normale Polyteile aus einer Kunststoffplatte mit passender Dicke mit der Fräse einfach ausgeschnitten wurden.

Die Scheinwerfer- und Blinkergläser wurden von einer Seite komplett 3D-gefräst. Die Blinkergläser an den Seiten wurden von Außen gefräst, die restlichen Gläser von der Innenseite. Auch die Strukturen in den Streulinsen wurden von der Inneseite mit einem 0,4mm-Fräser in das Material hineingefräst.

Dadurch hatten die Teile auf der gefrästen Seite eine milchig matte Oberfläche. Diese matte Oberfläche bekommt man aber ganz einfach weg, wenn man die fertig gefrästen Teile anschließen mit glänzendem Klarlack lackiert.

Hier einige Eindrücke der fertigen Glas- und Gummiteile am Eagle ...

Bereits bei der Konstruktion der CAD-Daten wurde der Eagle für den Einbau einer Beleuchtung vorbereitet. So ist hinter jedem Scheinwerfer oder Blinker eine 3mm- oder 5mm-Bohrung vorhanden, in die sich eine Led einbauen läst. Lediglich die Begrenzungsleuchten oben an der Kabine haben keine Vorbereitung für eine Beleuchtung, da sie einfach zu klein zum Einbau einer Led sind. Man hätte hier mit Micro-Led´s arbeiten müssen, aber das war mir dann doch zu fummelig.

Peter (spot01) hat sich dann die Mühe gemacht, auch einen kompletten Beleuchtungssatz in seinen Eagle einzubauen. Aber da kann Peter sicher mehr zu sagen.

Gruß Robert

|

|

Beitrag 2 mal editiert. Zuletzt editiert von Robert am 18.01.2013 19:11. Beitrag 2 mal editiert. Zuletzt editiert von Robert am 18.01.2013 19:11.

|

|

|

18.01.2013, 21:01 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Hallo Zusammen ...

nachdem nun die beiden Eagle-Prototypen ihren endgültigen Bauzustand erreicht hatten, wurden die Umbaumaßnahmen in der Kaserne in Augustdorf beim Tag der offenen Tür 2012 noch einmal ausgiebig getestet.

Hier bei der Ankunft in Augustdorf ....

Im Fokus der abschließenden Tests standen vor allem die neuen aus Zink gegossenen Achsrahmen.

Da die Tests keinerlei Probleme mit den Eagles mehr zu Tage förderten, stand auch einem Vergnügungsausflug zu ihren großen Brüdern nichts mehr im Wege ...

Bei einer späteren Veranstaltung in Nienburg kam es dann zu einem unschönen Verkehrsunfall.

Beim traditionellen Fischerstechen der RK-Nienburg war die RK-Modellbau als Aussteller mit von der Partie.

Um auch den jüngsten Besuchern eine Attraktion zu bieten, wurde von der RK-Modellbau ein "Kinder-Führerschein" angeboten, wobei der Eagle als Fahrschulfahrzeug genutzt wurde. Leider verlor einer der Fahrschüler die Kontrolle über das Fahrzeug und krachte mit voller Geschwindigkeit gegen ein Hinderniss.

Das Ergebniss war eine schwer ramponierte Stoßstange am Eagle.

Man beachte, daß die Stoßstange aus einem massiven 2,3 cm hohen und 1 cm dicken Polyblock besteht  ... ...

Nach dem erfolgreichen Abschluß der Truppenerprobung sind dann im Laufe des Jahres 2012 vier weitere Eagles gebaut worden, sodaß bis jetzt insgesamt 6 Eagles im Maßstab 1/16 in Deutschland fahren ...

Einen der schönsten Eagles bisher hat dann Nobert im Schnelldurchlauf für die Modellbaumesse Leipzig 2012 lackiert.

Damit neigt sich mein Baubericht an dieser Stelle dem vorläufigen Ende entgegen ...

... sicherlich möchte der Eine oder Andere Besitzer eines Eagles aus der Serie sein Modell ebenfalls hier vorstellen.

Was in naher Zukunft noch ansteht, ist der Bau von vier weiten Eagles, wovon zwei gerade in der Produktionsstaße stehen.

... und irgendwann nochmal ein Besuch bei Mowag und die Aufnahme von Ogrinals-Sounds für das Abmischen und Aufspielen auf eine Soundmodul der Marke Benedini

Gruß Robert

|

|

Beitrag 2 mal editiert. Zuletzt editiert von Robert am 18.01.2013 21:19. Beitrag 2 mal editiert. Zuletzt editiert von Robert am 18.01.2013 21:19.

|

|

|

19.01.2013, 07:03 Uhr

Hacki Hacki

|

Hallo Robert und Peter,

ein spitzen Baubericht mit tollen Bildern und interessanten Erkärungen.

Die Berichte über die Fertigung und Herstellung von Teilen finde ich ebenfalls sehr gut. Daran kann man sehen, dass nicht immer alles so "reibungslos" abläuft und wie zeit, arbeits u.- planungsintensiv so ein Projekt ist.

Tolle Modelle, die Lust auf mehr Mowag Eagle machen !!!

Grüsse, Torsten

|

|

Beitrag 1 mal editiert. Zuletzt editiert von Hacki am 19.01.2013 07:05. Beitrag 1 mal editiert. Zuletzt editiert von Hacki am 19.01.2013 07:05.

|

|

|