27.10.2012, 19:10 Uhr

Robert Robert

BW-Meister

[Administrator]

|

... sooo ... weiter im Text ....

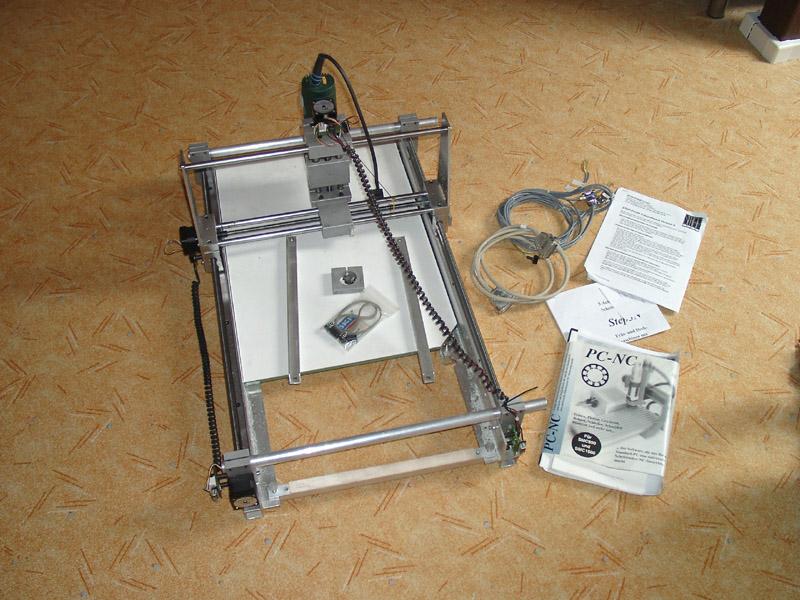

Nachdem die Fräse nun umgebaut war, konnte es mit den Fräsarbeiten weiter gehen.

Leider war ich zu diesem Zeitpunkt irgendwie vom Pech verfolgt und es folgte ein Rückschlag nach dem anderen

1. Rückschlag

Die Fräse fräst so munter vor sich hin ... plötzlich bleibt das Fräsportal für ca. 3-4 Sekunden stehen ... und läuft nach ca. 4 Sekunden wieder an  . .

Das Programm im Computer hatte allerdings in der Zwischenzeit weitergemacht und als die Fräse wieder anlief, war das Programm natürlich schon mehrere Zentimeter weiter. Folge davon war, daß der Fräser einmal quer über die Platte lief, das Bauteil zerstörte und anschließend wegen zu großer Last abgebrochen ist.

Fräser und Polyplatte kaput (= ca. 10,- EURO verheitzt) ... und 1 Stunde umsonst gefräst

Das passierte mehrmals hintereinander, bis sich dann schließlich rauskristallisierte, daß das Netzteil der Fräse einen Hau weg hatte. Die Spannung vom Netzteil brach sporadisch wenige Sekundenbruchteile zusammen, was die Steuerung der Schrittmotorkarte zu einem Reset veranlaste.

Allso altes Netzteil raus .... neues Netzteil rein.

2. Rückschlag

Die Fräse fräst so munter vor sich hin ... plötzlich bleibt das Fräsportal für ca. 4-6 Minuten stehen und und läst sich auch nach einem Neustart des Programms nicht wieder anfahren. Erst nach ca. 4-6 Minuten reagiert die Fräse wieder und macht weiter, als wäre nichts geschehen.

Früher, mit der alten Steuerung "StepFour" lief die Fräse nur im 2,5-D-Betrieb. Das bedeutet, daß zuerst die X-/Y-Achsen in Position fahren und anschließend die Z-Achse ins Material reinfährt. Mit der neuen Steuerung "Mach3" ist eine echte 3D-Bahnsteuerung möglich, die alle 3 Achsen gleichzeitig ansteuert.

Wie der Zufall es so will, war gerade Sommer und die Außentemperaturen stiegen deutlich über 30° ... das hatte zur Folge daß wegen der neuen Bahnsteuerung über 3 Achsen die Endstufen der Schrittmotorkarte überhitzten und sich aus Sicherheitsgründen abgeschaltet haben.

Allso wurde das Gehäuse für die Steuerung überarbeitet und eine bessere Kühlung eingebaut.

3. Rückschlag

Da ich nicht die ganze Zeit neben der Fräse sitzen bleiben wollte, habe ich die Fräse für einige Zeit unbeaufsichtigt laufen lassen. Als ich dann wieder zurück kam, roch es schon so merkwürdig nach geschmolzenem Kunststoff.

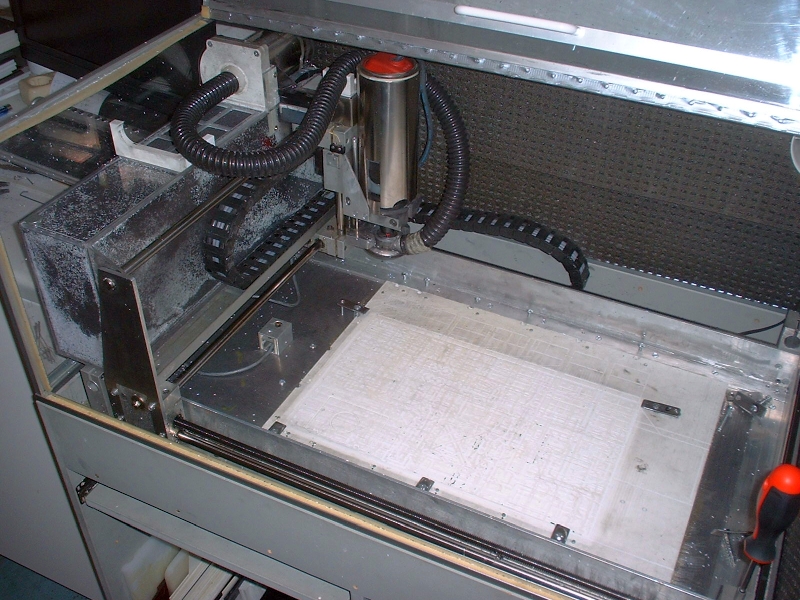

Auf der Fräse ergab sich dann folgendes Bild:

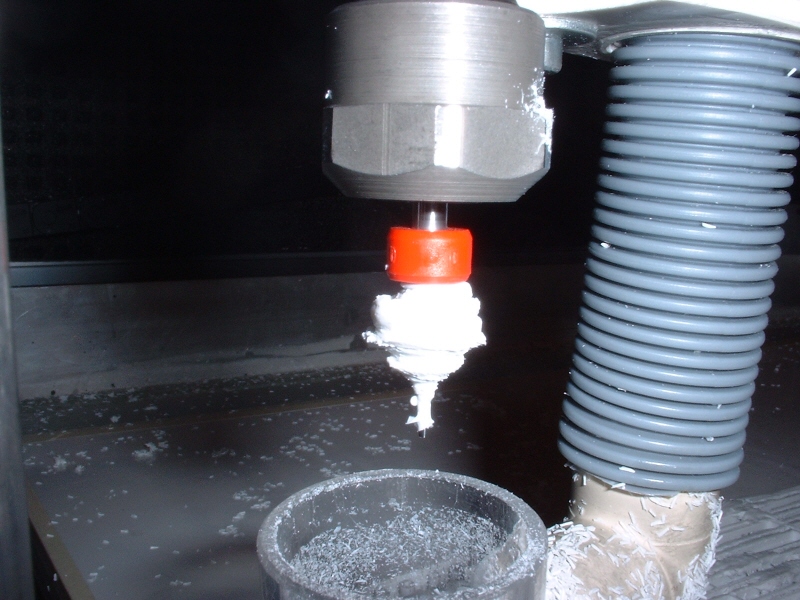

Auch am Fräskopf sah es nicht besser aus:

Was war geschehen ?????? .... Aus irgend einem Grund war wohl die Temperatur am Fräskopf so groß geworden, daß das Material nicht mehr geschnitten wurde, sondern statt dessen geschmolzen ist !!!

Erstaunlicherweise ließ sich der Polyknubbel durch vorsichtiges drehen rückstandsfrei vom Fräser entfernen, sodaß zumindest der Fräser weiter verwendet werden konnte.

Da ich kein spezielles Kühlmittel wie Wasser oder Spiritus einsetzten wollte, kam ich auf die Idee Kühlrippen in das Spannfutter des Fräskopfes zu schneiden. Zusammen mit der Späneabsaugung ergab das schon eine ganz passable Kühlung für den Fräskopf.

4. Rückschlag

Leider war es damit nicht getan, denn schon nach kurzer Zeit sah die Kunststoffplatte wieder so aus wie oben auf den Bildern

Da meine Fräse auch eine hermetisch abgeschlossene Schallschutzhaube hat, war die nächste Vermutung, daß es zu einem Hitzestau unter der Schallschutzhaube gekommen ist.

Allso wurde zur Kontrolle ein Thermometer auf dem Portal der Fräse angebracht und ein zusätzlicher Lüfter in die Schallschutzhaube eingebaut. Dies hat die Umgebungstemperaturen unter der Schallschutzhaube mal eben locker um 15° nach unten gedrückt.

5. Rückschlag

Nach einigen Fräsversuchen sah die Platte dann wieder genau so aus, wie oben auf den Fotos !!!

Dann hab ich in den saueren Apfel gebissen und bin neben der Fräse sitzen geblieben um die Ursache zu ermitteln.

Nach einiger Zeit stellte sich heraus, das der Fräser am Anfang einer neuen Fräserbahn wie ein Bohrer senkrecht in das Material eintauchte. Dabei entstand ein langer und extrem präziser Bohrspan aus Kunststoff, der sich dann um den Fräser gewickelt hatte. Nachdem das 5 bis 6 mal passiert war, war der Plastikknubbel am Fräser so groß, daß er angefangen hat an den Bauteilkanten entlang zur rubbeln. Ab dem Zeitpunkt fing der Fräser dann an zu Schmieren.

Allso bin ich wieder zurück ins CAM und habe die Fräsdateien geändert. Nach anfänglicherm Rumprobieren mit Eintauchen von 30°, 20°, 10° hat sich dann entgültig ein Eintauchen von 5° entlang der Bauteilkante als Optimum herausgestellt. Dabei taucht der Fräser mit einer 5° schrägen Bahn entlang einer Bauteilkante in das Material ein. Dabei wir das Material sauber in Späne verwandelt und es ensteht kein zusammenhängender Bohrspan mehr.

6. Rückschlag

Nach einigen Fräsversuchen sah die Platte dann wieder genau so aus, wie oben auf den Fotos !!!

Allso wieder stundenlang die Fräse beobachtet ....

Es stellte sich heraus, daß beim Fräsen "von Außen nach Innen" manchmal auf der vorletzten Fräserbahn ein hauchdünner Steg aus Kunststoff stehen geblieben ist. Dieser 0,1mm breite Steg wurde dann auf der letzten Fräserbahn nicht mehr "zerspant", sondern nur noch abgeschert. Der dünne Plasstikstreifen konnte dann unter ungünstigen Bedingungen vom Fräser eingefangen werden und hat dann wie im Fall 5. zum Schmieren des Fräsers geführt.

Allso auch wieder zurück ins CAM und die Fräsparameter umgestellt auf "von Innen nach Außen fräsen".

7. Rückschlag

Nach einigen Fräsversuchen sah die Platte dann wieder genau so aus, wie oben auf den Fotos !!!

An diesem Punkt hab ich dann die kaputte Platte völlig entnervt in die Ecke gepeffert.

Nachdem ich mich wieder beruhigt hatte, hab ich mich wieder mehrere Stunden neben die Fräse gesetzt und beobachtet, was passiert. Und wirklich ... auf ein Mal ... mitten in einer Fräserbahn ... völlig ohne erkennbaren Grund ... fing die Fräse wieder an zu schmieren ......

Nach einigem Überlegen bin ich dann auf die Idee gekommen den Fräsmotor mal einige Zeit einfach so laufen zu lassen und danach die Temperatur am Spannfutter zu kontrollieren. Und siehe da ... das Spannfutter war knall heiß

Entweder war das untere Lager verspannt und hat zu hohe Temperaturen produziert, oder der Metabo-Spindelmotor war falsch konstruiert und die Temeratur vom Motor ist durch die Motorwelle ins Spannfutter gewandert und hat zur Überhitzung des Fräsers geführt.

Zufälligerweise hatte ich noch einen alten Fräsmotor von Bosch im Schrank liegen.

Allso Metabo-Motor raus ... Bosch-Motor rein ... Fräse neu justieren.

Ab diesem Moment hörten dann die Probleme mit dem Schmieren schlagartig auf ... allerdings waren die Rückschläge damit leider noch nicht überstanden ...

8. Rückschlag

Die Fräse fräst so vor sich hin ... ich komme nach einiger Zeit wieder wieder zurück zur Fräse ... Fräsportal läuft noch, aber der Fräsmotor steht und der Fräser ist abgebrochen.

Erster Schreck: Der Fräsmotor ist kaputt

Wie sich dann herausstellte, waren bei dem alten Bosch-Motor aber nur die Motorkohlen abgenutzt

Allso Motor ausgebaut ... neue Motorkohlen bestellt ... Motorkohlen eingebaut ... Motor eingebaut ... Fräse neu justiert.

9. Rückschlag

Keine 2 Tage später so gegen 23°° abends .... die Fräse läuft so vor sich hin ... ich sitze vor dem Fernseher und denke: "Was riecht hier so komisch nach verbrannter Elektronik ???" ... ich schieße runter in den Keller ... der ganzer Bastelkeller total verqalmt, der Fräsmotor gibt ein katastrophal jämmerlichen Motorsound von sich

Wie sich herausstellte, war im oberen Kugellager der Lagerkäfig kaputtgegangen und die Motorwelle schlabberte nur so lose im Motor rum. Leider hatte sich das Lager so dermaßen überhitzt, daß der Kunststoff um das Lager geschmolzen war und der Motor somit nicht mehr repariert werden konnte

Allso wurde der kaputte Bosch-Motor ausgebaut ... ein neuer Motor bestellt, diesmal von Kress ... neuer Motor eingebaut ... und die Fräse wieder neu justiert.

Nach dem der neue Kress-Motor in der Fräse war, hörten dann auch die Rückschläge auf.

Erst nach weiteren ca. 350 (!!!) Betriebsstunden gab es dann wieder eine kleine Schrecksekunde, denn auch beim neuen Kress-Motor waren wie beim Rückschlag Nr. 8 die Motorkohlen verschlissen.

Wenn man so intensiv fräst wie ich das bei dem Projekt gemacht habe, sollte man sich von Anfang an Gedanken über eine vernünftige "Hochfrequenz-Spindel" machen, denn das ist auf Dauer die bessere Wahl als ein normaler Motor mit Motorkohlen.

Diese ganzen Rückschläge haben das Projekt auch wieder mehrere Monate zurückgeworfen, weil ich zwischzeitlich einfach keinen Bock mehr auf diese Scheiße hatte und einfach mal was Anderes machen wollte

Gruß Robert

|

|

Beitrag 17 mal editiert. Zuletzt editiert von Robert am 27.10.2012 21:52. Beitrag 17 mal editiert. Zuletzt editiert von Robert am 27.10.2012 21:52.

|

|

|

...hat Robächt schon jemacht

...hat Robächt schon jemacht