|

Thema:  Probleme beim Gießen von Kettengliedern Probleme beim Gießen von Kettengliedern |

[ - Antworten - ] |

20.05.2020, 11:43 Uhr

Bilko Bilko

|

Hi, ja vorgewärmt werden sie immer. Wie auch schon bekannt ist, ist das mit max 250 ° Celsius nicht hoch genug. Aber mehr gibt eben mein Ofen nicht her in dem ich die Formen vorheizen kann. Das kuriose ist ja, das ich es schon zweimal geschafft habe, das perfekte Kettenglied zu gießen. Das war mit kleineren Formen, die kein solch hohen Speiser/Einguss hatten. Es war das gleiche Alu, einmal sogar Messing. Die gleiche Vorheiztemperatur, eigentlich alles gleich bis auf das ich damals noch zusätzlich ein Trennmittel genutzt habe, das auf die warme Form aufgesprüht wurde. Vielleicht habe ich es damals so dick aufgetragen, das die Schmelze genug Zeit hatte überall hinfließen zu können, bevor die Form die Schmelze abkühlen konnte. Quasi als Isolation gewirkt hat!?

Gruß Christian

Nein, dieses mal eine leicht Siliziumhaltige Legierung, aber wahrscheinlich mit so geringem Anteil, das es nicht ins Gewicht fällt.

|

|

Beitrag 1 mal editiert. Zuletzt editiert von Bilko am 20.05.2020 11:45. Beitrag 1 mal editiert. Zuletzt editiert von Bilko am 20.05.2020 11:45.

|

|

|

20.05.2020, 12:02 Uhr

jhamm jhamm

|

Hi,

mMn. liegt es daran, das der Guß an den Stellen wo er eingezogen ist, als letztes erstarrt.

Es muss Material nachkommen um die Schrumpfung auszugleichen und das kommt halt von den noch flüssigen Bereichen.

Ich würde das Kettenglied drehen - so das es quasi liegt - und den Anguss mitten in den Quadratischen Mittelteil legen.

Dann kann genügend Material nachlaufen wenn der Guß erstarrt.

Und die Form muss vorgewärmt werden, alles andere ist Herumdoktern.

--

Grüße

Jürgen

|

|

Beitrag 2 mal editiert. Zuletzt editiert von jhamm am 20.05.2020 12:04. Beitrag 2 mal editiert. Zuletzt editiert von jhamm am 20.05.2020 12:04.

|

|

|

20.05.2020, 12:11 Uhr

Bilko Bilko

|

Am Herumdoktern bin ich schon seit Jahren, aber gut das gehört nun mal dazu. Schau mal auf Seite 2, da findest du zwei Bilder unter anderem mit Formen, bei denen die Schmelze über den größten Querschnitt eingefüllt wird. Alle Formen werden Vorgeheizt, aber wie gesagt, nicht höher als 250° Celsius.

Da hatte ich das gleiche Ergebnis.

Gruß Christian

|

|

|

|

|

20.05.2020, 16:09 Uhr

halbkette halbkette

|

Hallo Christian,

du bist zwar dicht heran gekommen, aber noch nicht ganz da, wo ich war - in der Vorstellung des Gerätes, meine ich natürlich.

Die Pumpe darf sicherlich nicht erst nach dem Guss montiert werden - die muss schon direkt vorher dabei sein, sonst kommt es zu dem Fehler, den du auch schon erkannt hast. Die Pumpe soll ja die kurze Flüssig-Phase der Schmelze ausnutzen und muss sofort nach dem Guss in Aktion treten.

Ich werde dir eine Skizze zeichnen, die alle Fragen erklären kann - damit will ich aber keine Erfolgsgarantie abgeben. Erst Übung macht den Meister.

Die Skizze dauert aber noch etwas. Ich habe dazu inzwischen einige Verbesserungen entdeckt, die ich einfließen lasse.

Es kommt dir sicherlich nicht auf ein oder zwei Tage mehr an, wenn ich den Berichts-Zeitraum so betrachte...

P.S.:

Die Bilder der ersten Abgüsse habe ich gesehen - so hättest du weiter machen sollen.

Gab es damals vielleicht ein gutes Trennmittel ? Mit diesen Mitteln solltest du auch nebenbei mal herum probieren. Jim erwähnte z.B. eine Kreide- und Graphit-Puder-Mischung.

Entlüftungen an den kritischen Stellen sind weiterhin richtig, auch bei dem folgenden Druckguss.

Bis später. Das Kind muss doch irgendwie zu schaukeln sein !

--

Gruß Hartmut

\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\"

|

|

|

|

|

20.05.2020, 16:10 Uhr

TriadeDragon TriadeDragon

|

Hab mal ne ganz Irre Idee. Beim Guss über den Zulauf an der Seite. Mach nen loch in die Form zum Luft absaugen. Dann Machst du AluFolie zwischen Speiser und Form schraubst es zusammen und dann mit ner Spritze durch das Loch in der Form die Luft aus der Form Saugen. Vll an der stelle mit nem kleinen Ventil/Kugelhahn dran. Die Alufolie müsste ja beim eingießen in den Zulauf wegschmelzen und dann wird dein flüssiges Alu von selbst eingesaugt. Wäre das noch ne Möglichkeit? Oder ist das zu gefährlich?

Ach sag mal hast du vll nen Heißluftföhn? Die machen doch 600 - 800°C oder? zum testen vielleicht eine Möglichkeit.

Gruß Patrick

Nachtrag:

Okay da ist noch nen Fehler in meiner Idee. die Form ist bestimmt nicht Luftdicht...

|

|

Beitrag 2 mal editiert. Zuletzt editiert von TriadeDragon am 20.05.2020 16:43. Beitrag 2 mal editiert. Zuletzt editiert von TriadeDragon am 20.05.2020 16:43.

|

|

|

20.05.2020, 17:13 Uhr

Bilko Bilko

|

Hallo Hartmut, nein es kommt auf ein paar Tage nun wirklich nicht an. Als Trennmittel hatte ich immer das Isolation KA 5 von Tribo Chemie. Ich hatte das aber immer als Hilfsmittel zum ausformen gesehen und nicht als Abschirmung von der kälteren Form. Ich mache am Wochenende noch mal einen Guss mit dem Trennmittel, ruhig etwas dicker aufgetragen. Mal sehen.

Nun zu Dir Patrick. Du meinst als eine Art Vakuumguss!? Das hieße aber auch das ich die Form komplett verschließen müsste, also keine Entlüftungsbohrungen. Sicherlich etwas was ich auch ausprobieren könnte.

Gruß Christian

|

|

|

|

|

20.05.2020, 17:28 Uhr

TriadeDragon TriadeDragon

|

Jop so dachte ich mir das. Wasn eigentlich mit dem Trennsprey vom Schweißen? Kann man das nicht auch nutzen?

Gruß Patrick

|

|

|

|

|

21.05.2020, 14:47 Uhr

Bilko Bilko

|

Ok hier der Versuch mit dem Isolat in ausreichender Menge auf die Form aufgesprüht.

Ich finde es ist zwar noch nicht perfekt, aber deutlich besser als zuvor.

Trotz der Besserung würde ich gerne Eure Vorschläge ebenfalls testen, vor allem das mit der Kolbenpresse.

[url=https://abload.de/image.php?img=7b73cf71-1766-42ea-atrjut.jpeg] [/url] [/url]

[url=https://abload.de/image.php?img=908d8a97-ba21-43dc-auvj5q.jpeg] [/url] [/url]

Gruß Christian

|

|

Beitrag 5 mal editiert. Zuletzt editiert von Bilko am 21.05.2020 14:54. Beitrag 5 mal editiert. Zuletzt editiert von Bilko am 21.05.2020 14:54.

|

|

|

21.05.2020, 21:37 Uhr

Bilko Bilko

|

Bei diesen Einfallstellen handelt es sich offenbar um geschlossene Lunker. Um denen entgegen zu wirken kann man die Schmelze zum einen kontrolliert erstarren lassen, wovon ich ehrlich gesagt aber keine Ahnung habe wie ich das machen soll. Also könnte ich mit zusätzlichen Entlüftungsbohrungen arbeiten. Da ich den Gussrohling sowieso noch mechanisch bearbeiten muss, könnte ich an den Einfallstellen die Form etwas ausarbeiten um an den Stellen mehr Material zur Verfügung zu stellen.

Gruß Christian

|

|

|

|

|

22.05.2020, 14:26 Uhr

halbkette halbkette

|

Hallo Christian,

wenn du unter "Einfallstellen" diejenigen Stellen meinst, die von außen her eine sanfte Vertiefung zeigen, dann handelt es sich mit Sicherheit um genau den Vorgang, den Jürgen schon richtig beschrieben hat.

Diese "Stellen" entstehen an den dicksten Teilen des Gusskörpers beim Kristallisieren, weil offenbar keine flüssige Schmelze mehr zufließen kann, um die innere Schrumpfung des dicken Materials weiterhin auf zu füllen.

Das heißt: rund herum in den Außenbereichen ist die Schmelze schon erstarrt, weil der Temperatur-Unterschied zwischen "zu schwach aufgeheizter" Form und Schmelze zu groß ist. Da kann man den Einguss-Kanal bis oben voll gießen, es kommt unten nichts mehr an, weil die Kristallisierung so schnell geht - besonders in den dünneren Teilen der Form.

Was kannst du daran ändern?

Ich schlage vor, dass du die Einspeise-Öffnung des Einguss-Kanals direkt da an dieser Stelle mittig ansetzt und den Zulauf-Querschnitt insgesamt vergrößerst. ( … also von der Seite rein - oder besser: die Form um 90 Grad gekippt , also flach legen und dann von oben reingießen ).

Dazu sollten die stumpfen Wellen-Enden der Form ( jetzt ohne Zulauf ) eine Entlüftung erhalten.

Eine weitere Maßnahme ist das Zusatz-Heizen vor und während des Gusses. Dafür eignen sich Gasbrenner-Flammen oder auch Heißluft-Gebläse bis 600 Grad.

( Ich weiß, dass Profi-Alugießer immer mit einer entsprechend großen Gasbrenner-Flamme nachhelfen müssen.

)

Das muss natürlich alles zur eigenen Sicherheit fest verbaut werden...du hast ja nur zwei Hände und "Safety first"!

Ich bin an der Zeichnung für die "Pumpe" dran - da ändert sich dann leider wieder einiges in der Form. Ich weiß, dass du damit einen Ar... voll Arbeit auf dich nimmst, aber bedenke: du erarbeitest dir damit gerade die wichtigsten Kenntnisse des Alu-Gießens - wer von uns hat die schon.

Bis später. Weiter viel Erfolg.

--

Gruß Hartmut

\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 22.05.2020 14:30. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 22.05.2020 14:30.

|

|

|

22.05.2020, 21:12 Uhr

Bilko Bilko

|

Hallo Hartmut, den Einguss vergrößern kann ich nicht, da mir sonst die Details fehlen. Für eine Einfüllung über den größten Querschnitt habe ich ja bereits Formen, das lief ja auch nicht so pralle. Ich bin mir sicher das wir ganz dicht vor dem Durchbruch stehen. Sicherlich wird es auch mehr als nur eine Lösung geben.

Gruß Christian

|

|

|

|

|

23.05.2020, 00:18 Uhr

halbkette halbkette

|

Hallo Christian,

ich verstehe. Du solltest natürlich auch nur das machen, von dem du selbst überzeugt bist, dass es sinnvoll ist - wir anderen sind bei diesem Projekt ja nur Berater und tragen keine Verantwortung...

Dann sehe ich allerdings im "höheren Aufheizen der Form" und in der "Pumpe" die letzten Chancen.

Wenn es das auch nicht bringt, dann kann es eigentlich nur noch an einigen Details der Form-Bau-Ausführung liegen. Aber dem Tag die Sorge.

Ich melde mich am WE mit der Skizze. Vielleicht überlegst du dir mal inzwischen, welche Möglichkeiten du für Zusatz-Heizungen hast, ob sie sicher(!) handhabbar sind und auch die "alten" 250 Grad mindestens auf das Doppelte bringen können. ( siehe auch meinen vorigen Post ) Du kannst ja weiterhin im Backofen vorheizen.

Wenn du jetzt vielleicht an z.B. einen Heizstrahler denkst, der wäre zu wenig wirksam, weil er zu großflächig ist. Dagegen wären zwei Camping-Gas-Brenner ideal...es sei denn, du hast einen Azetylen/Sauerstoff-Brenner ?

Bis später.

--

Gruß Hartmut

\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\"

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 23.05.2020 00:23. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 23.05.2020 00:23.

|

|

|

23.05.2020, 09:58 Uhr

jhamm jhamm

|

Moin Hartrmut,

ich hatte bereits empfohlen die Form mit höherer Temperatur vorzuheizen...

Christian glaubt aber immer noch, das mit einer andern Form in den Griff zu bekommen - wie viele Formen hast Du jetzt?

Es gibt bei ebay-Kleinanzeigen jede Menge Keramik-Brennöfen für unter 100,-€.

Die schaffen bis 1.200°C - das sollte locker ausreichen - und sind Temperaturgeregelt.

Oder man nimmt eine einfache Elektrokochplatte und heizt die Form darauf vor, damit sollten 300 - 400°C machbar sein.

--

Grüße

Jürgen

|

|

Beitrag 2 mal editiert. Zuletzt editiert von jhamm am 23.05.2020 10:01. Beitrag 2 mal editiert. Zuletzt editiert von jhamm am 23.05.2020 10:01.

|

|

|

23.05.2020, 12:18 Uhr

Bilko Bilko

|

Hallo Jürgen, es liegt nicht daran das ich dir nicht glaube. Einen zusätzlichen Ofen zu kaufen ist wieder mit Kosten verbunden die leider mit mehr als nur Hundert Euro verbunden sind. Wenn ich einen Ofen kaufe muss der Temperaturgesteuert sein und auch groß genug um gleichzeitig mehrere Formen aufzunehmen.

Wenn es sich herausstellt das das die einzige Möglichkeit ist, werde ich mich nach so einen Ofen umschauen.

Aber bis dahin probiere ich noch die anderen Möglichkeiten die mir hier dank der vielen Interessierten und Hilfsbereiten Forenmitgliedern geboten werden.

Gruß Christian

|

|

|

|

|

23.05.2020, 21:45 Uhr

halbkette halbkette

|

Hallo Christian,

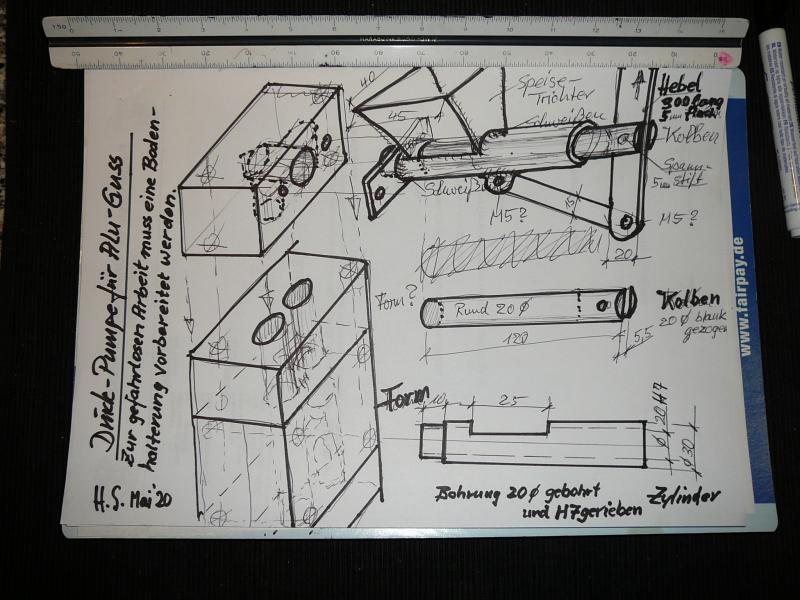

so, hier ist also die versprochene Skizze.

Sie zeigt jetzt nicht etwa, wie eine Spritzguss-Anlage aussieht, sondern wie ich mir vorstelle, dass du eine ähnliche Vorrichtung bauen kannst, die deine Modellbau-Probleme lösen könnte. Deshalb ist alles möglichst einfach gehalten.

Da du dazu Stahlteile benötigst, kommst du nicht darum herum, auch hier und da etwas an zu schweißen.

Ich hoffe, das ist jetzt kein Hindernis für dich ? Im Zweifelsfalle kann ich da vielleicht aushelfen.

Die erforderlichen Schweißstellen zeigen sich durch die Kette gebogener kleiner Halbmonde (= Schweißnaht ).

Zu schweißen sind also das ca. 3mm starke Flanschblech am Zylinder für die Montage, die Bleche des Einfülltrichters und noch der Gelenk-Lappen unter dem Zylinder für das Gegenlager des Hebels.

Tut mir leid, wenn das jetzt etwas bevormundend klingt, aber ich weiß nicht genau, welche Kenntnisse du vom Metall hast - obwohl deine Kokille schon sehr gut bearbeitet aussieht....

Eine weitere schwierige Stelle wird der Zylinder mit seiner "H7-Bohrung" sein. Kannst du sowas herstellen ?

Da man wahrscheinlich kein gut passendes Fertig-Rohr kaufen kann, gehe ich von 30er-Vollmaterial aus, das dann gebohrt werden muss. Dazu benötigt man außer einer Drehmaschine einen kleineren Vorbohrer und einen 19,8mm Vorbohrer für die 20er Reibahle. Soviel Maschinenbau sollte hierbei schon möglich sein.

Die Bohrung muss unbedingt mit einer 20er Reibahle ausgerieben werden, weil sie glatt sein muss.

Etwas Spiel zum Kolben von 1-2 Zehntel-mm sollte auch sein, damit evtl eine Silikon-Beschichtung auf den Kolben gesprüht werden kann und auch sonst nichts klemmt. ( Mehrere Schichten Silkonspray vom Schweißbedarf...halten Temperatur aus und lassen Teile gleiten ).

Eine "Elektriker-Durchwerf-Passung" ginge hier aber zu weit, im wahrsten Sinne des Wortes.

Das Zylinder-Rohr bekommt nach der Bohrung eine Speiser-Öffnung, etwa 25mm lang und 10mm breit. ( siehe auch entspr. Skizze unten rechts, Abstand zum Flansch etwa 10mm ).

Das Ende zum Einsetzen in die Form und zur Flanschaufnahme sollte auf 10mm Länge auf den Durchmesser 26mm abgedreht werden - entsprechend sollte die Aufnahme in der Form auch aussehen.

Flansch-Schrauben : M5/M6 reichen hier aus.

Zur Zylinder-Länge:

Wenn der Kolben soweit eingeschoben ist, dass er die Vorderkante der Einfüllöffnung berührt, dann sollte der Kolben am anderen Ende ( mit Schlitz ) noch 20mm + 30mm Hebelbreite heraus schauen. Ebenso sollte das Anschweiß-Gelenk unter dem Zylinder genau da sitzen, wo die (zunächst unbestimmte ) Pleuel-Verbindung den Handhebel senkrecht stehen lässt. Der Sinn ist folgender: wenn der Kolben in dieser Position die Einfüllöffnung verschließt, kann er mit den verbliebenen 20mm noch Druck in der Schmelze aufbauen. Dazu muss das Schmelzgut in den kleinen Entlüftungslöchern natürlich schon erstarren und alles abdichten, während im Innern der Schmelze noch alles flüssig ist. Nur so kann der Druck wirken.

Daraus ergibt sich auch die folgende Arbeitsweise:

1. Vorheizen auf höhere Temperatur - ein Extra-Kapitel

2. Die gesamte(!) vorgeheizte Form in eine vorbereitete Halterung bringen - zur Sicherheit bei der folgenden Hebelbetätigung, die Form darf nicht umfallen...

3. Den Hebel zurückziehen, Einfüllöffnung ist frei

4. Schmelze eingießen bis der Spiegel im Trichter sichtbar ansteigt

5. Den Hebel sofort in Richtung Form schieben und voll gedrückt halten - wie viele Sekunden man dazu braucht muss erprobt werden.

Der Kolben ist dagegen einfach nur ein Stück blank gezogener Rundstahl mit einem Schlitz für den Hebel. Er besteht ebenfalls aus Stangenmaterial mit festem Durchmesser, diesmal 20mm. Am Schlitz ist eine Querbohrung von 5mm für einen passenden Spannstift zu bohren - dagegen das Arbeitsende des Kolbens endet stumpf mit relativ scharfer, entgrateter Kante.. er darf nicht haken, aber auch nicht von der Schmelze unterlaufen werden.

Die Schlitz-Tiefe sollte etwa 35mm sein, wenn der Hebel aus 30x5mm Flachmaterial besteht.

Für den Übergang und zur Befestigung der Pumpe wird noch der oben links gezeigte Stahlklotz mit einer entsprechenden Winkelbohrung sowie der 26er-Passbohrung nebst Befestigungs-Gewinde zum Pumpenflansch, sowie den entsprechenden Befestigungs-Bohrungen zur Form, benötigt.

Sowas kennst du ja schon.

Ja, mehr gibt es dazu eigentlich nicht zu sagen, wenn du aber Fragen hast - nur zu. Ansonsten - viel Erfolg.

Über evtl. mechanische Fertigungs-Hilfe können wir uns noch unterhalten.

--

Gruß Hartmut

\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\"

|

|

|

|

|

[/url]

[/url] [/url]

[/url]