13.02.2012, 11:31 Uhr

Doomgiver Doomgiver

|

Hallo,

zum niederknien, vor allem die Scharnierbleche! Kann es kaum erwarten, mehr von Deinem Rotauge zu sehen.

Heiko

|

|

|

|

|

05.03.2012, 09:47 Uhr

mesosce mesosce

|

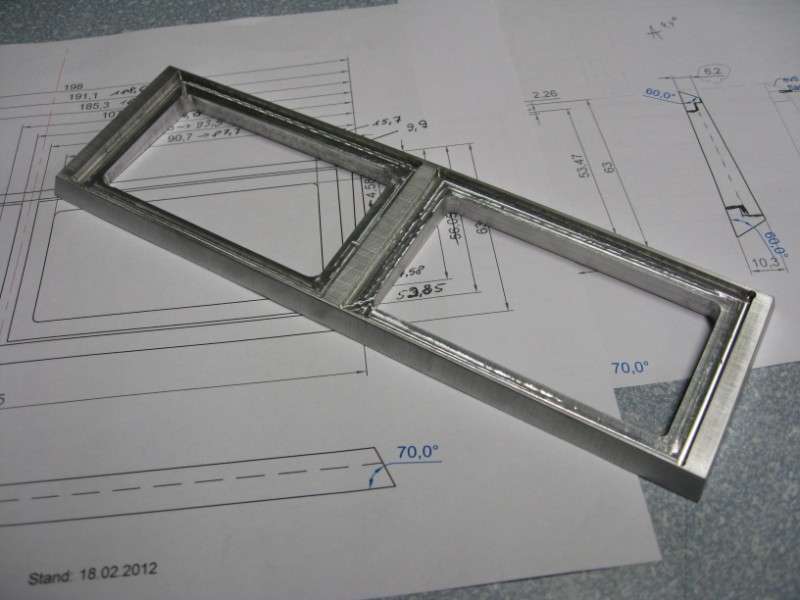

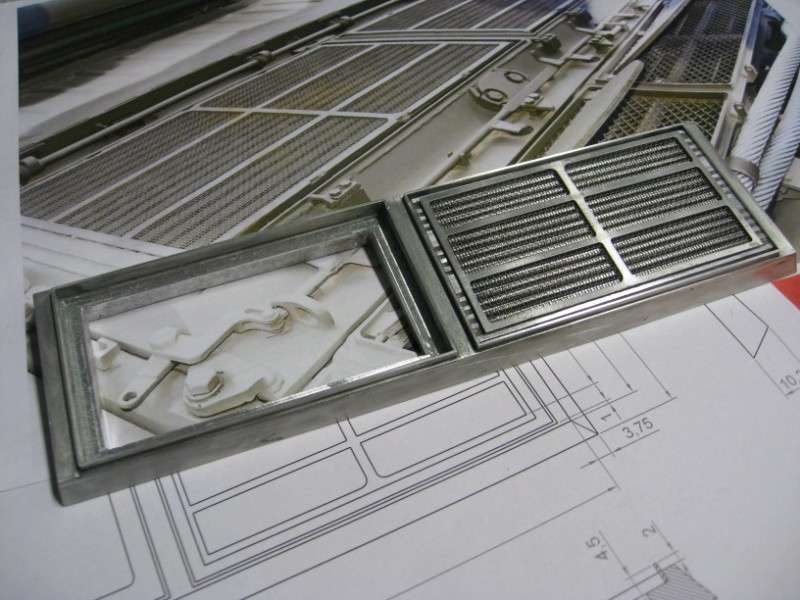

Nun die Anfertigung der Kühler und ihrer Umhausung: Sie besteht im Original wieder aus Panzerstahlblechen, alle schräg und miteinander verschweißt. Ich hatte keine Lust, die vielen Schrägen zu rechnen und aus Blech zu fräsen, deshalb habe ich das Teil aus dem Vollen gefräst. Da ich kein 12mm-Material da hatte, habe ich zwei dünnere Platten heiß verklebt und als Block bearbeitet.

Das ist auf meiner kleinen Fräse natürlich eine zeitraubende Angelegenheit. Zuerst die Umrisse, dann die Ausschnitte mit den Sitzen der Kühlerlamellen.

Die Schrägen werden erst zum Schluß gefräst, hier sieht man auch die Klebefuge.

Die „Winkeleisen“ sind aus 0,8mm Alublechstreifen eingeklebt

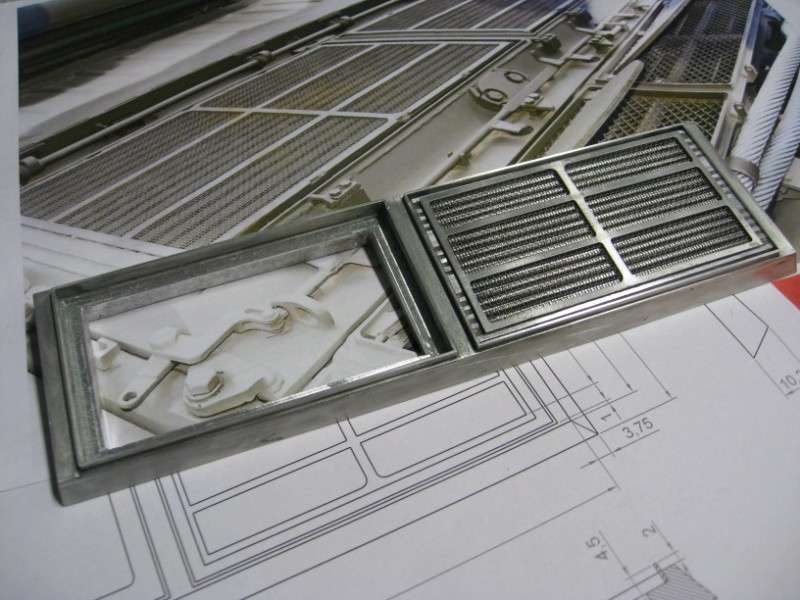

Die Niederhalterbleche sind aus 0,5mm Alu mit einer kleinen Portalfräse gefertigt, hier mal probeliegen, es fehlen noch die eigentlichen Kühler selbst:

Dabei ist mir aufgefallen, dass die Maße nicht stimmen. Ich hatte einfach meine Zeichnung per Kopieren/Einfügen ins CAM übernommen. Dabei wurden nicht die exakten Maße mitgenommen, sondern irgendwelche Ansichtsmaße. Hätte ich nicht gedacht, aber man lernt eben nie aus. Also alles noch mal, diesmal als .dwg importiert und neu gefräst.

An diese Bleche wird das Gitter von unten angeklebt

Die einzelnen Kühlerlamellen sind aus 1,5mm Alustreifen nachempfunden. Erst mal Streifen und Abstandshalter aufgefädelt:

Danach alles ausgerichtet und verklebt. Nach dem Aushärten wird der ganze Block auf Maß gefräst

und mit den Gittern und Niederhaltern verklebt. So sieht es dann im Rahmen aus:

Und so auf der Oberwanne:

Noch mal größer, man kann erkennen, dass zum Rahmen noch Platz für die UF-Abdeckungen bleibt.

|

|

|

|

|

05.03.2012, 12:17 Uhr

Honchoponcho Honchoponcho

|

Hallo von wegen der Schweißnähte wie zu Kriegs zeiten, klar sehen die sicher nicht so Maschienel geschweißt aus wie beim Leo von heute. Aber wie Tausentfach bewiesen halten sie ja wohl.

|

|

|

|

|

05.03.2012, 13:20 Uhr

Doomgiver Doomgiver

|

Hallo,

das bekannte Drama: Stundenlang ist man beschäftigt, tut und macht, und was bleibt am Ende davon wirklich zu sehen? Nicht viel, Hier vor allem beim Kühler. Lediglich zu wissen, dass es da ist, motiviert dann ja noch zum weitermachen.

Ich persönlich habe ja ein Faible für solche Gitterabdeckungen. Die kann man am Ende noch schön ein wenig malträtieren/zerbeulen und etwas Laub einstreuen.

Heiko

|

|

|

|

|

05.03.2012, 17:48 Uhr

SLT50-2 SLT50-2

Der Dachsmaster

|

Hallo Peter,

eine klasse Arbeit,die uns hier zeigst,wie immer mit viel Herzblut und Liebe zum Detail.

Danke ,daß wir daran teilhaben dürfen.

Gruß

Michael

--

nicht´s ist unmöglich,wenn man es nur will

|

|

|

|

|

05.03.2012, 22:40 Uhr

halbkette halbkette

|

Hallo Peter,

das ist mal eine interessante Wanne und du leistest saubere Arbeit.

Weiter so ! ( Wenigstens einer tut was.)

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

24.04.2012, 17:24 Uhr

mesosce mesosce

|

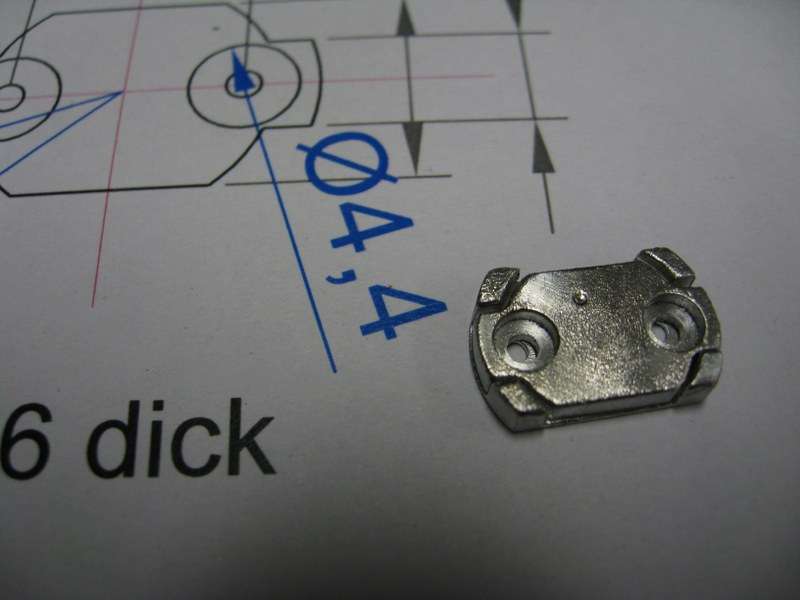

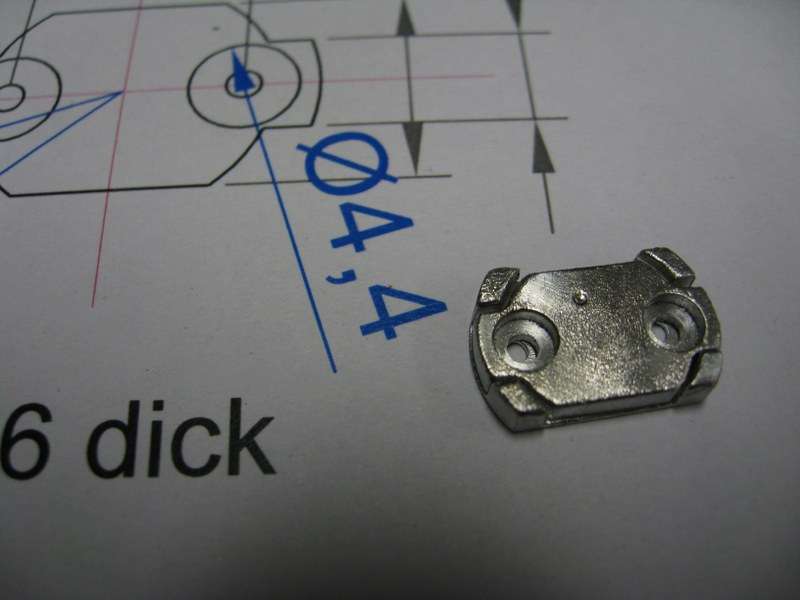

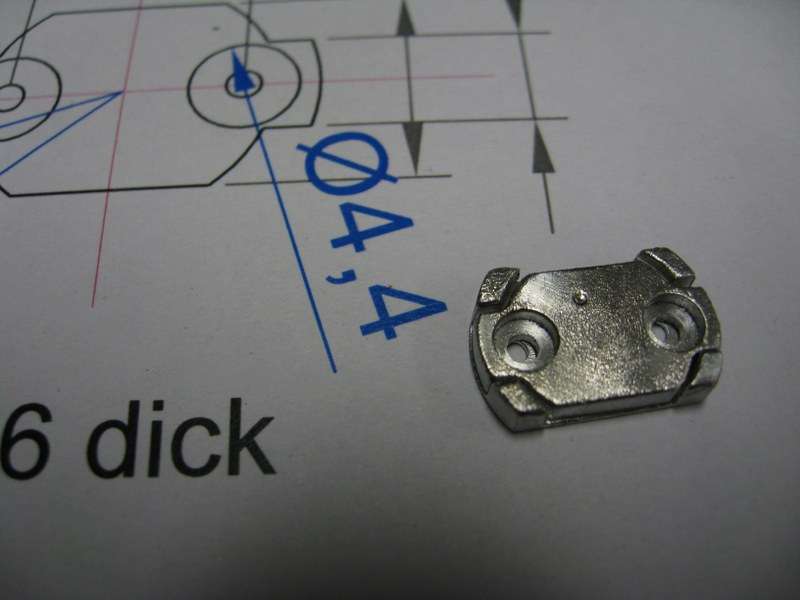

Nun geht es erst mal mit vielen Kleinteilen weiter. Man sieht sie später kaum, hat aber eine Menge Arbeit damit. Zuerst der Verschlußdeckel am Kühlergehäuse. Ich habe ihn aus zwei Teilen gemacht, da die im Original aufgeschweißten Sicherungen so nicht machbar sind.

Zuerst die Form gefräst:

Dann abgestochen und mit der Drahtbürste auf rauh und rund getrimmt

Und zusammengesetzt

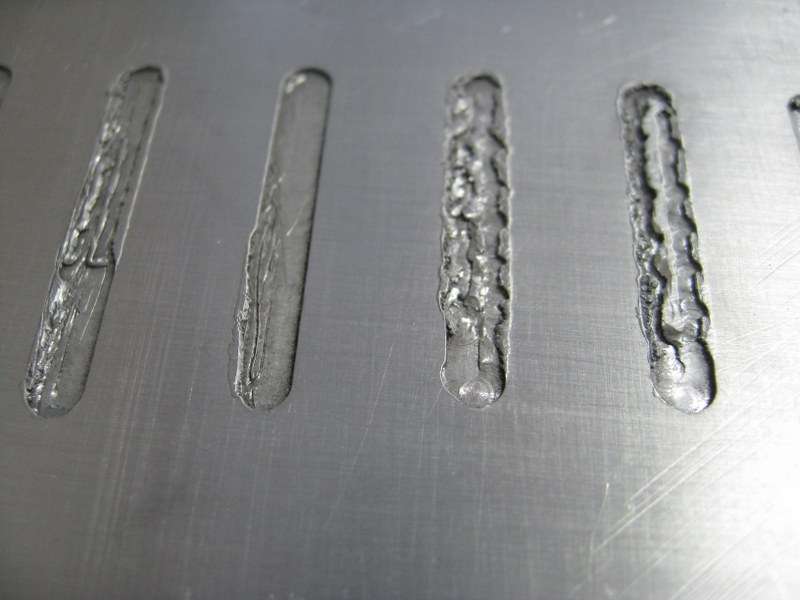

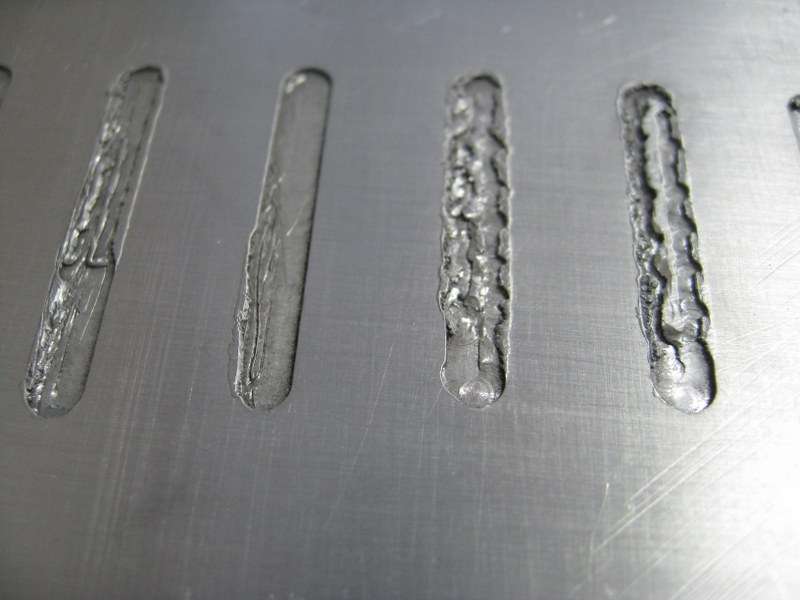

Nun habe ich ein bisschen an der Abdeckung über dem Motorraum weitergemacht. Es handelt sich im Original um ein geprägtes Blech, das auf einen Rahmen geschweißt ist. Da ich die erhabenen Prägungen nicht ausführen kann, habe ich sie massiv gestaltet. Die geraden, halbrunden Rippen mit Ms-Halbrundprofilen, den umlaufenden Teil aus Al-Blech.

Damit sie gleich in eine korrekte Lage kommen, habe ich in das Blech 0,5mm Taschen gefräst. Geht auf der CNC-Fräse ja schnell – dachte ich! Es kam totaler Pfusch heraus, teilweise total verlaufen und unterschnittene Kanten, trotz Spülung.

Grübel, Grübel…

Also Fräse untersucht und siehe da, die Spindel der Z-Achse konnte ich um fast 1mm per Hand verschieben. Die Vorschubspindel wird axial nur vom Motor geführt und der hat eine Feder zum Axialspielausgleich. Also Z-Achse erst mal zerlegt und ein Gegenlager angebracht, dazu den Schrittmotor mit einer Klauenkupplung versehen, damit er entkoppelt ist. Nun nervt nur noch der Krach, eine wassergekühlte Spindel mit FU ist aber schon unterwegs. (Wenn es so weitergeht wird aus der Krücke noch eine richtige Maschine)

Die nächsten Teile sahen dann auch ganz anders aus, das umlaufende Teil

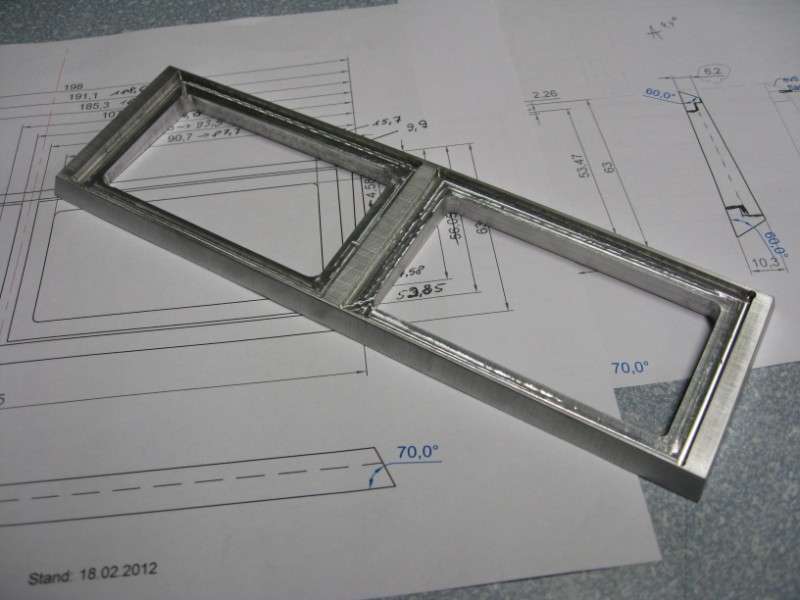

Und der Deckel, hier schon mit den Ms-Teilen

Der Rahmen ist auch schon angeklebt, dazu die Scharnierteile.

Die Gegenstücke sind aus St37-Blech und stecken in gefrästen Taschen und Bohrungen der Oberwanne, damit ordentlich Klebefläche und Formschluß entsteht.

Noch besser wäre Schweißen, das geht aber mit Hobbymitteln nicht so recht.

Im Deck sind nun auch schon die Taschen für die nächsten Kleinteile gefräst

nun noch etwas verputzen und einige weitere Kleinteile

|

|

|

|

|

28.04.2012, 00:13 Uhr

thomasR thomasR

|

Du arbeitest sehr korrekt ... Respekt !

Mach´weiter so , ich lerne gern !

--

Gruss Thomas aus Flörsbach

|

|

|

|

|

28.04.2012, 18:08 Uhr

faunvsa faunvsa

|

wow tolle arbeit ...Gruß

--

Die Welt ist kleiner als du denkst

(RAG)

|

|

|

|

|

02.03.2013, 22:49 Uhr

Relais Relais

|

Hallo Peter . ist schön mal entlich wehmanten wie Dich gefunden zu haben . welcher sich mit 1:10 beschäftigt . Sehr schöne arbeit gefällt mir . (erin.mich igentwie an verfälsch.Landkar. aus DDR -Zeiten ) Ging mir am T34 auch so habe aber zum Glück meinen Nachbarn der hatn in 1:1 aber 85er meiner wird aber 76er geschweister Turm . aber Dank der Hilfe von anderen Kameraden geht jedes Proplem zu lösen. Das was ich wissen wollte war in der zeichnung Falsch und auf Bildern jedes mal unscharf ,schatten oder überhaupt kaum zu erkennen. Meine verarbeiteten Materialen sind aber Fe . ich las mich mal überraschen und werde Deinen Ausfürungen mal folgen. Welche Antriebsvariante usw Du vorstellen wirst......

|

|

|

|

|

03.03.2013, 08:29 Uhr

bluethunder bluethunder

|

Das schaut ja super aus

RESPEKT

--

Gruß

Peter

|

|

|

|

|

03.03.2013, 18:10 Uhr

Karsti Karsti

|

Halllo,

ich h ätte dam mal eine Frage zu deinen Klebungen. Was für einen Kleber nimmst dafür?

Danke und riesigen Respekt vor deiner Arbeit

--

Gruß Karsti

|

|

|

|

|

08.03.2013, 07:17 Uhr

Ritchie Ritchie

|

Saubere Arbeit, weiter so!

--

Gruß! Ritchie

Tiger I Vollmetall in Arbeit (1:10)

|

|

|

|

|

08.03.2013, 09:03 Uhr

petitloup petitloup

|

Hallo Peter,

deine Arbeiten gefallen mir sehr gut, alles schön sauber verarbeitet und mit viel liebe zum Detail, klasse.

Die Antwort zur frage bzgl deines Klebers würde mich übrigens auch brennend interessieren

Gruß,

Serge

|

|

|

|

|

15.03.2013, 16:15 Uhr

mesosce mesosce

|

Hallo,

war zwei Wochen im Urlaub (Sonne pur  ), deshalb jetzt erst die Antwort. ), deshalb jetzt erst die Antwort.

Meist mit UHU3000, wenn es sehr fest werden soll mit (Nach-)Härtung bei 160°C + Temperung. Oft auch gefüllt mit Alupulver, Baumwolle oder Glasschnitzel. Für Schweißnähte oder Aufträge nehme ich Weyer Haftstahl. Für manche Sachen auch Hysol 9466. Sekundenkleber verwende ich fast nur zum Zusammenkleben kleiner Teile, die dann im Block bearbeitet und anschließend getrennt werden; ganz selten für dauerhafte Verklebungen.

Grüße Peter

|

|

|

|

|

), deshalb jetzt erst die Antwort.

), deshalb jetzt erst die Antwort.