16.02.2011, 21:41 Uhr

Horschemo Horschemo

|

Hallo Hartmut,

ich meinte ob um du um den Verschluss Klebeband machst, wenn du es länger nicht brauchst.

Hat mir auch jemand gesagt, ist fast wie Bremsflüssigkeit, die zieht ja auch Wasser, ich glaub der Name ist Hygroskopie.

Deshalb mach ich immer Klebeband um den Verschluss, damit keine Luft dran kommt.

Bis jetzt hat es sich bestens bewährt, halt nur wenn ich es länger nicht brauche.

Es ja auch nicht grade billig..

Muss ich mal auf meinen „Einkaufzettel“ schreiben, und mir mal einen kleinen Vorrat von Silberstahl in verschiedenen Dimensionen anlegen, ok wohl nur bis 6 mm, aber jeder fängt mal klein an..

Hallo Matthias,

Musste erst mal sehen, wenn es rotiert..

Ziemlich genau.

Voraussetzung ist natürlich eine richtig eingestellte Fräse, und eine exakte, feste und Ebenen Fläche.

In meinem Fall halt mein Präzisions-Niederzug-Maschinenschraubstock, da der Durchmesser des Messerkopfs halt so klein ist, und die Oberfläche auf den Backen größer ist geht das sehr gut.

Da ich ja irgendwo ein netter Kerl bin, habe ich mal schnell ein Foto davon gemacht wie genau ich das gemacht habe.

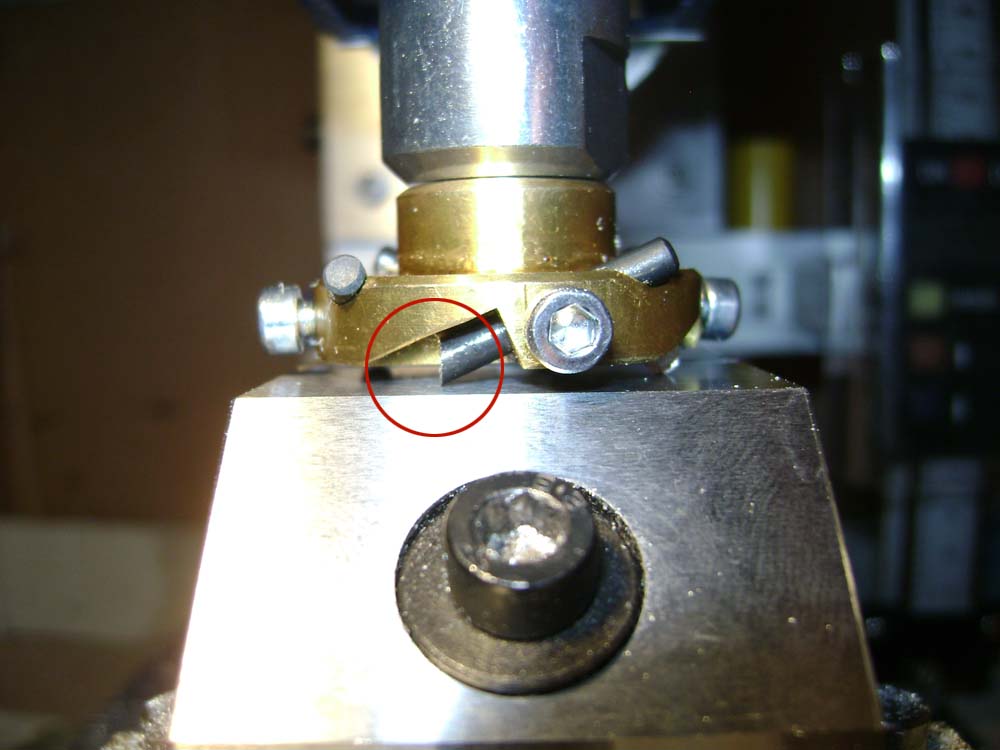

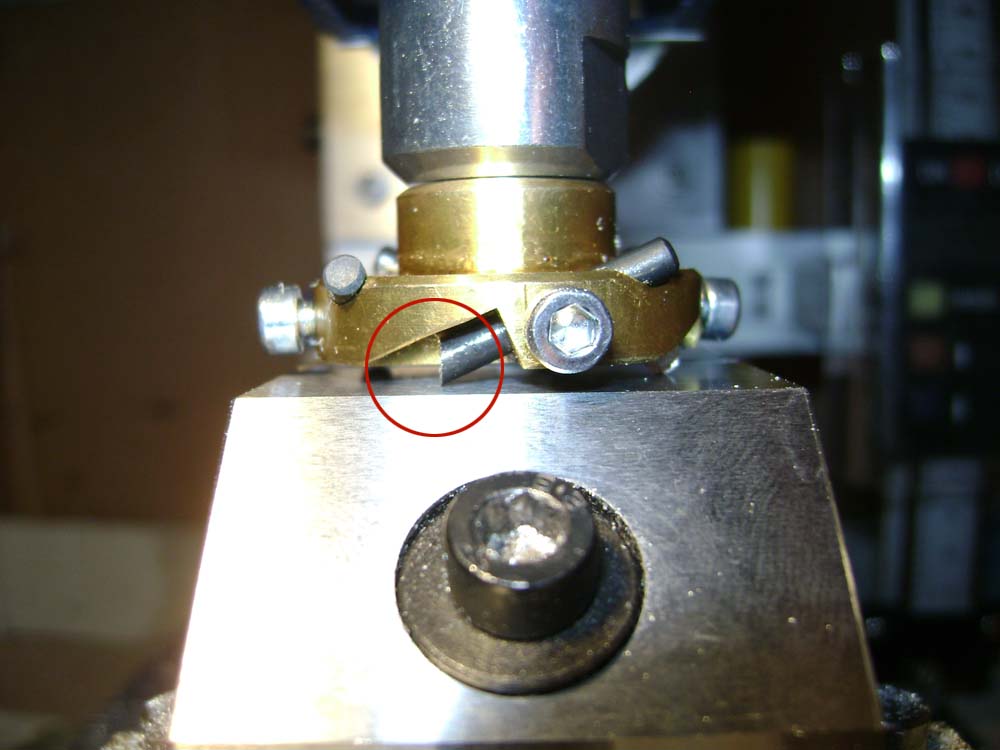

Du siehst hier eine der Schneiden vom Profil her, im roten Kreis.

Man kann hier etwas den Leichten Rundschliff erkennen, wird wohl auch mit einem 45 Grad anschliff gehen, was natürlich einfacher ist.

Obwohl ich meine Variante bevorzuge, dadurch wird die Schneide schärfer.

Fast wie bei einer Spritzennadel, die hat ja auch einen Hohlschliff.

Zum Anfang habe ich alle Schneiden aus dem Messerkopf entfernt.

Dann den Kopf in die Fräse eingespannt und möglichst nahe an den Schraubstock gefahren.

Man sieht auch das nur eine Geringe Spantiefe, Bauartbedingt möglich ist.

Danach habe ich die HSS Schneide wieder in die Bohrung eingesteckt, nur soweit bis die Spitze den Schraubstock berührt.

Wie du schon bemerkt hast, die Schneide bewegt sich wenn die Schrauben angezogen werden.

Habe ich so gelöst, den Fräskopf fixiert, damit er sich nicht mehr bewegen kann.

Die Schraube leicht eingedreht (Dank Hartmut, jetzt mit Loctite gesichert).

Mit der linken Hand den Innensechskantschlüssel gehalten, mit der rechten den Schaft der Schneide leicht zu den Backen gedrückt, dann die Schraube angezogen.

Dabei ist nur darauf zu achten, das die nicht verdreht ist, also die Scharfe Seite sollte nach unten stehen.

Dann habe ich den Digitalmesseschieber an der Z Achse genullt, damit ich wieder auf die Exakte Position fahren kann

Danach fahre ich den Kopf wieder ein Stück nach oben, damit die Schneide nicht auf dem Schraubstock Kratzt dann den Fräskopf, in meinem Fall um 45 Grad gedreht und wieder Fixiert.

Den Kopf wieder nach unten gefahren so das die Schneide auf Null steht.

Und das ganze wiederholt, bis ich fertig war.

Ich werde mir aber eine Lehre anfertigen, damit ich etwas schneller bin bei der ganzen Sache, denke mal, das geht auch.

So steht keine Schneide hervor, wie bei einem Schlagzahnfräser nur eine Schneide, ok ich sage dazu Flycutter, habe so was zum ersten mal bei einem Bekannten gesehen, der ist Amerikaner, deshalb benutze ich den Ausdruck dafür.

Damit kann man natürlich auch solche Flächen zaubern, aber ich trau der Sache nicht so recht.

Ich leide ja schon immer mit meiner Fräse mit, wenn ich einen Einzahnfräser im Einsatz habe..

Ja selbst ich habe mich mit der Rundlaufgenauigkeit befasst, deshalb auch vier Schneiden, um eine Umwucht weitestgehend zu vermeiden.

Bin ja irgendwie froh das ich auch gleich auf dem Foto von der Oberfläche gemacht habe, sonst glaubts ja keiner..

Ich hoffe mal das war so, gut erklärt

Wenn noch fragen sind, ruhig bescheid sagen.

Bin ja irgendwie froh das man fragt, nit das es später heißt „Warum geht das nicht bei mir?“, und meine Knochen verflucht.

Gruß Kai

--

"Füchse..! Wollt ihr ewig Leben..?" Mein Ausbilder bei der Bundeswehr

|

|

|

|

|

Stimmt, da war ja noch was.

Stimmt, da war ja noch was.