|

Thema:  Mögliche Fehlerursachen beim Rundfräsen auf dem Rundtisch gesucht Mögliche Fehlerursachen beim Rundfräsen auf dem Rundtisch gesucht |

[ - Antworten - ] |

12.08.2009, 09:29 Uhr

panzerpabst panzerpabst

|

Hallo Zerspanungsprofis,

so richtig kann ich mir nun keinen Reim mehr auf gewisse Maßfehler machen. Da ich keine Drehmaschine habe nutze ich meine Fräsmaschine und den Rundtisch für die Herstellung von "Drehteilen".

1. Ich habe einen Zylinder aus einem 40 mm Rundalu-Profil vorbereitet, d.h. die Ober-und Unterseite im rechten Winkel zur Seitenwand plangefräst.

2. Meinen Rundtisch habe ich mittig unter meiner Frässpindel ausgerichtet.

3. Den Zylinder habe ich mit Aussenbacken in das Dreibackenfutter auf dem Rundtisch gespannt. Dabei habe ich (wie bei jedem Spannvorgang) vorher alles mit einem Pinsel von Spänen befreit und versucht, durch guten Andruck und Drehbewegung des Werkstücks während des Spannes ein exaktes Spannen zu erreichen

4. In die Oberseite habe ich dann nach Einstellung des X-Supports mit einem 12 mm Fräser eine zylindrische Vertiefung mit 30mm Durchmesser gefräst. Dazu habe ich den Höhensupport in kleinen Schritten nach unten gefahren und nach jedem Schritt eine Runde mit dem Rundtisch gedreht.

5. Dann habe ich die Aussenbacken durch Innenbacken ersetzt und den Zylinder mit der gefrästen Vertiefung nach unten mit den Innenbacken gespannt.

6. In gleicher Weise habe ich wieder eine zylindrische Vertiefung gefräst.

7. in gleicher Spannung habe ich den Aussenumfang überfräst - und zwar so, dass der Fräser ringsrum Material abnimmt. Das Aussenmaß ist nicht so wichtig, damit möchte ich nur die Toleranzen des 40 mm Aluprofils eliminieren.

So, nach dem Ausspannen und entgraten dann die Überraschung. auf einer Seite gibt es Abweichungen der Wandstärke von 4,66 bis 4,88 mm - auf der anderen Seite passt es eigentlich ganz gut.

Wo können denn hier noch Fehler stecken?

Bin für alle Tips dankbar - wenn es noch Fragen gibt beantworte ich die gerne.

--

Grüße aus Leipzig

Matthias

www.boorad.de

|

|

|

|

|

12.08.2009, 09:51 Uhr

Bosswilli-HH Bosswilli-HH

|

Bin zwar kein Frässpezi, aber ich weiß, das der Fingerfräser auf der einen Seite mehr beansprucht wird als auf der anderen Frässeite ( Vorderseite zur Rückseite des Frästeiles). Rechts- bzw Linkslauf der Fräsrichtung kann unterschiedliche Kräfte auf die Spindel bewirken.

Ich weiß nicht, ob ich richtig liege, wäre für mich jedoch eine Erklärung für diese mir bekannte Erscheinung (kleine Fräse mit Biegung in der Spindel).

--

mfG

Bosswilli-HH

(Rolf)

|

|

|

|

|

12.08.2009, 10:22 Uhr

deckelfp1 deckelfp1

|

Hallo Matthias,

ja, das mit dem Rundfräsen "auf Maß" ist so eine Sache.

Zunächst mal folgendes:

Wenn man eine ganau tolerierte Bohrung rundfräsen will, sollte man (wie bei allen anderen Maßerbeiten auch) das Fertigmaß nicht mit einer einzigen Zustellung einstellen.

Dafür nur einige Gründe:

Der Fräser ist zwar ein eng toleriertes Werkzeug, aber auch hier gibt es Abweichungen. Zudem hat jeder Fräder (egal wie dick) die Neigung, dem Schnittdruck auszuweichen. Von der (mangelnden) Spindelsteifigkeit und Werkzeugspannung gar nicht zu reden.

Beim Fräsen von Hand, also ohne maschinellen Vorschub, kommt noch hinzu, dass sich die Vorschubwerte ständig ändern. Dabei ist Rundfräsen besonders kritisch, weil der Vorschub innen geringer ist, als außen.

Ich habe auch immer Schwierigkeiten, eine vernünftige Oberfläche durch Rundfräsen zu erzeugen.

Es gibt also viele Gründe, die Maßabweichungen hervorrufen können.

Nun zum eigentlichen Problem:

Das von Dir geschilderte Problem der unterschiedlichen Wandstärken, ist meiner Meinung nach eindeutig ein Spannproblem. Hier läuft das Werkstück nicht rund. Wenn ich es richtig verstanden habe, dann sind die zuletzt angebrachte 30 mm- Bohrung und die in dieser Aufspannung angebrachte Außenkontur konzentrisch, und die zuerste gefertigte Bohrung sitzt sozusagen außer Mitte.

Fehlerursachen:

1. Das Werkstück war bei der ersten Bearbeitung an der Außenkontur unbearbeitet, d.h. nicht keisrund.

2. Arbeiten auf Umschlag produziert immer Rundlauffehler. Dies ist bedingt durch die Futterkonstruktion (Planspirale). Denn bei jedem zu spannenden Durchmesser spannt das Futter sozusagen an einer anderen Stelle der Spirale.

3. Wechsel der Backen zwischen den Bearbeitungsschritten führt ebenfalls zu nicht unerheblichen Fehlern. Siehe auch 2.

Abhilfe:

1. Den wie bisher vorbereiteten Zylinder auf dem Drehtisch mit Außenbacken spannen und kontrollieren.

2. Vorbohrung (mit etwas Untermaß) zum Spannen auf den Innenbacken einbringen

3. Umspannen mit Innenbacken

4. Andere Fertigbohrung d=30 einbringen (schrittweise)

5. Außenkontur fräsen

6. Umspannen mit den gleichen Innenbacken

7. Rundlauf mit der Messuhr unbedingt kontrollieren und ggf. leicht nachrichten

8. Fertigbohrung d= 30 herstellen.

Das sollte passen.

Viele Grüße. Steven.

|

|

|

|

|

12.08.2009, 11:07 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Hallo Matthias,

möglicherweise ist dein Backenfutter schon nicht exakt zentrisch auf dem Rundtisch montiert ?!

Spann mal innen einen Rundstahl ein, setz ne Messuhr drann und fahr ne Runde mit dem Rundtisch.

Eine weitere Möglichkeit ist das Verbiegen des Fräsers (und der ganzen Maschine) wärend es fräsens. Da du ja sofort im ersten Durchgang auf Maß gefräst hast, könntest du auf der einen Seite deutlich ( > 1mm Unterschied) mehr Material abgetragen haben, als auf der anderen Seite. Dadurch hat sich die Maschine auf der einen Seite stärker verspannt, als auf der anderen Seite. Das kann je nach Maschine und Fräser schonmal Tolleranzen von bis zu 0,5 mm erzeugen.

Ich persönlich tippe aber auf Rundlaufgenauigkeit des Rundtisches

Gruß Robert

|

|

|

|

|

12.08.2009, 11:32 Uhr

panzerpabst panzerpabst

|

Bosswilli,

wenn ich das richtig verstehe was du meinst, würde das bedeuten, dass der Fräser zu unterschiedlichen Seiten hin zieht abhängig ob ich meine Aussenkontur fräse oder den Innenzylinder drehe... Hm, könnte ich mir schon etwas vorstellen- da ich aber die letzten 10tel mit wenige Vorschub gearbeitet habe und ich meine Fräse für Alu als robust einstufe, kann ich mir solche Auswirkungen nun wieder schlecht vorstellen.

Steven,

danke für deine ausführliche Antwort. Das was du schreibst kann ich bestätigen. Das Material ist ja vor der ersten Bearbeitung immer ungenau - man muss sich die präzisen Flächen zum Spannen erst mal schaffen- das war eine Erfahrung die mich einige Teile an Ausschuss gekostet hat

Mit Arbeiten auf Umschlag meinst du wohl das Umspannen?

Ich werde mir dann doch mal noch ein Stativ und eine Messuhr besorgen. Denn wie du das so schreibst stecken viele Fehlerquellen auch konstruktionsbedingt in den Werkzeugen und Geräten...

Einen Ausdrehkopf habe ich mir nun besorgt - ich warte nur noch auf die Drehstähle. Ich habe mir rechts- und linksschneidende besorgt. Die linksschneidenden zum Ausdrehen von Bohrungen und die rechtsschneidenen zum Drehen von Aussenkonturen - ich hoffe, dass das so geht. Dadurch erhoffe ich mir auch bessere Oberflächen als mit Rundfräsen.

--

Grüße aus Leipzig

Matthias

www.boorad.de

|

|

Beitrag 1 mal editiert. Zuletzt editiert von panzerpabst am 12.08.2009 13:04. Beitrag 1 mal editiert. Zuletzt editiert von panzerpabst am 12.08.2009 13:04. |

|

|

12.08.2009, 15:20 Uhr

halbkette halbkette

|

Hallo Matthias,

wenn ich aus deiner letzten PN richtig herausgelesen hätte, dass du mit dem Rundtisch auf der Fräse Drehteile herstellen willst, hätte ich dir gleich angeraten, die Erwartungen nicht zu hoch zu stecken.

Da hier nun schon viel Richtiges gesagt und beschrieben wurde, kann ich nur noch - als meinen Haupteinwand - wiederholen, dass der Rundtisch von der Konstruktion her schon nicht mit einer Spindellagerung einer Drehmaschine mithalten kann. Wenn du weißt, was dort für ein Aufwand z.B. mit vorgespannten Schrägrollenlagern getrieben wird, nur um die Ungenauigkeiten im Griff zu haben ( systembedingte Rundlauffehler ), dann sagst du dir selbst, dass eine einfache Passung, die ein gewisses Spiel haben muß, den Rundtisch nur bedingt für solche Arbeiten geeignet macht.

Dein 12er Fräser ist eigentlich schon recht steif, aber der Abstand der Schneiden bis zur ersten Lagerstelle der Frässpindel kann u.Umständen ein langer "Hebel" sein - besonders, wenn noch eine Spannzangen-Aufnahme dazwischen ist. So erklärt sich, dass der Fräser trotzdem, je nach Mitlauf-o. Gegenlauf, ungenau arbeitet. Das wurde hier auch schon erwähnt.

Das wären schon mal zwei systematische Fehlerquellen, die an einer Drehmaschine nicht zu erwarten sind. Wenn die Frässpindel dann noch in einer Pinole sitzt, die nicht geklemmt wurde, dann haben wir schon den dritten Fehler.

Weiterhin wurde hier ja auch schon richtig erwähnt, dass ein häufiges Umspannen des Werkstückes...und ich ergänze: "selbst in einer guten Drehmaschine" stets zu Ungenauigkeiten führt. Wenn es irgend möglich ist, dreht man die Teile in einer Aufspannung - erst dann kann man mit einer gewissen Genauigkeit rechnen. Das habe ich gerade wieder beim Bau der Schaltgetriebe-Teile erfahren können.

Fazit:

Es mag dich wenig trösten, aber du siehst, am Prinzip kannst du wenig ändern und mußt mit diesen Fehlern zunächst noch leben. ( Ich meine, bis du dir logischerweise eine Drehmaschine zulegst. )

Wenn du dagegen mit Zehntel-Fehlern zufrieden bist, mag das Rundfräsen eine Lösung sein, aber höhere Erwartungen sind vom System her kaum möglich. Es bleibt einfach ein Notbehelf, der dir seine Grenzen ja offen gezeigt hat.

Das sind nüchterne Tatsachen, die solltest du nicht zu einer Enttäuschung werden lassen.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

12.08.2009, 16:46 Uhr

panzerpabst panzerpabst

|

Ok,

danke noch mal an alle. 1-2 Ansätze zur Verbesserung beim Rundfräsen sehe ich hier schon noch. Einen größeren Vorteil sehe ich(wie schon weiter oben beschrieben) im Einsatz eines Ausdrehkopfes. Ist meine Erwartung dahingehen gerechtfertigt? Weiterhin würde mich auch interessieren, was ihr von dem Vorhaben haltet, mit einem rechtsschneidenen Drehmeißel eine Aussenkontur zu fräsen.

Robert, deine Antwort hast du kurz vor meiner geschrieben - deswegen erst jetzt die Antwort: Ich setze einen extra angefertigten Futterflansch der eine exakte zentrische Montage ermöglicht. Es wird wohl eher an den anderen beschriebenen Fehlern liegen.

--

Grüße aus Leipzig

Matthias

www.boorad.de

|

|

Beitrag 1 mal editiert. Zuletzt editiert von panzerpabst am 12.08.2009 16:49. Beitrag 1 mal editiert. Zuletzt editiert von panzerpabst am 12.08.2009 16:49. |

|

|

12.08.2009, 17:07 Uhr

Diede Diede

(Nervensaege)

|

Nabend

Falls du es doch nicht hinbekommst. Troz dem guten Tips von erfahren Leuten. Denn ich nur noch zustimmen kann.

Ich könnte deine Sachen auf der Drehmaschine daheim fertigen. Wenn du lust hast meld dich einfach.

M.f.g Patrick

|

|

|

|

|

14.08.2009, 11:39 Uhr

panzerpabst panzerpabst

|

Hallo Patrick,

danke für dein Angebot. Ich werde schon noch einige Versuche unternehmen. Aber wenn es alles nicht klappt ist es immer gut, noch solche Optionen zu haben !

Ein schönes Wochenende euch allen

--

Grüße aus Leipzig

Matthias

www.boorad.de

|

|

|

|

|

06.09.2009, 17:33 Uhr

1gainward1 1gainward1

|

Ich denke das Sie "durch guten Andruck" eine elastische Verformung im Bauteil hervor rufen, Das auch mit den Spannkräften des Dreibackenfutters zusammen hängt, ich nehme mal an das die gute Seite auch die Seite ist die zuerst gefertigt wurde!? Denn durch Materialabtrag sinkt auch die Festigkeit des Bauteils. Du kannst, um dem entgegen zuwirken einen Fräser mit kleineren Trennwinkel/ Schneidwinkel benutzen (Schlichtfräser),das Bauteil weniger stramm einspannen und Kühlschmiermittel verwenden welches dafür sorgt das der hohe Temperaturausdehnungskoeffizienten von AL weniger stark zum Tragen kommt. Schließlich erwärmt sich das Bauteil bei der Bearbeitung und es gibt Messfehler weil auch kleine Temperaturunterschiede in Materialausdehnung zu erkennen sind.

Das heißt wenn du vor der Bearbeitung mißt ist das Material kühler als nachher!

Bei den Längenangaben bedeutet dies das Material würde sich bei einen Temperaturunterschied

von 20°C (entspricht Zimmertemperatur auf Handwärme!) allein schon um 2/100 mm in der Länge verändern. Diese Längenänderung führt zu einem Lagefehler auf dem Rundtisch beim umspannen.

Das ist dann eine Fehleradition welche sich auf das Gesamtergebnisauswirkt.

Deswegen ist es wichtig beim Fräsen zu kühlen (gerade AL), scharfes Werkzeug benutzen am besten Cobalt-Nitrit Werkzeuge, eine Messtemperatur festlegen (optische Temperaturmesser sind hier von Vorteil)

oder eine Wartezeit einhalten und dann erst messen, nicht unmittelbar nach dem Eingriff!

Die nächste Sache wäre wie du fräst gleichlauf oder gegenlauf Fräsen?

Für manuelles Fräsen empfehle ich dir gegenläufiges Fräsen weil hierbei das Spiel der Maschine minimiert wird und alles ruhiger Läuft!

Ich hoffe ich konnte Ihnen weiterhelfen?

metallbaupeterfunk.de dort können Sie mich kontaktieren und ich helfe Ihnen telefonisch weiter.

|

|

|

|

|

11.09.2009, 17:35 Uhr

panzerpabst panzerpabst

|

Hallo und danke nochmal an alle!

einige wesentliche Ursache habe ich nun gefunden und auch beseitigen können. Nachdem ich mir eine Messuhr und ein Magnetstativ besorgt hatte konnte ich Roberts Vermutungen in etwas bestätigen. Obwohl sich dabei die größte Ungenauigkeit netterweise in den Backen selbst fand. In einem mehrstündigen Prozess habe ich den Rundtisch mit Backenfutter möglichst exakt zentrisch platziert. Dazu mit dem Ausdrehkopf aussen immer wieder etwas abgedreht und den Rundlauffehler um 180 Grad versetzt ermittelt und entsprechend nachkorrigiert. Dann habe ich mit dem Ausdrehkopf die Backen nachbearbeitet. Und siehe da - jetzt macht das alles schon einen etwas anderen Eindruck. Bis jetzt bin ich zufrieden - mir gelingen jetzt Rundlaufgenauigkeiten von ca 5 Hundersteln.

Mit der Messuhr kann man jetzt auch viel früher Fehlergefahren erkennen und entsprechend korrigieren.

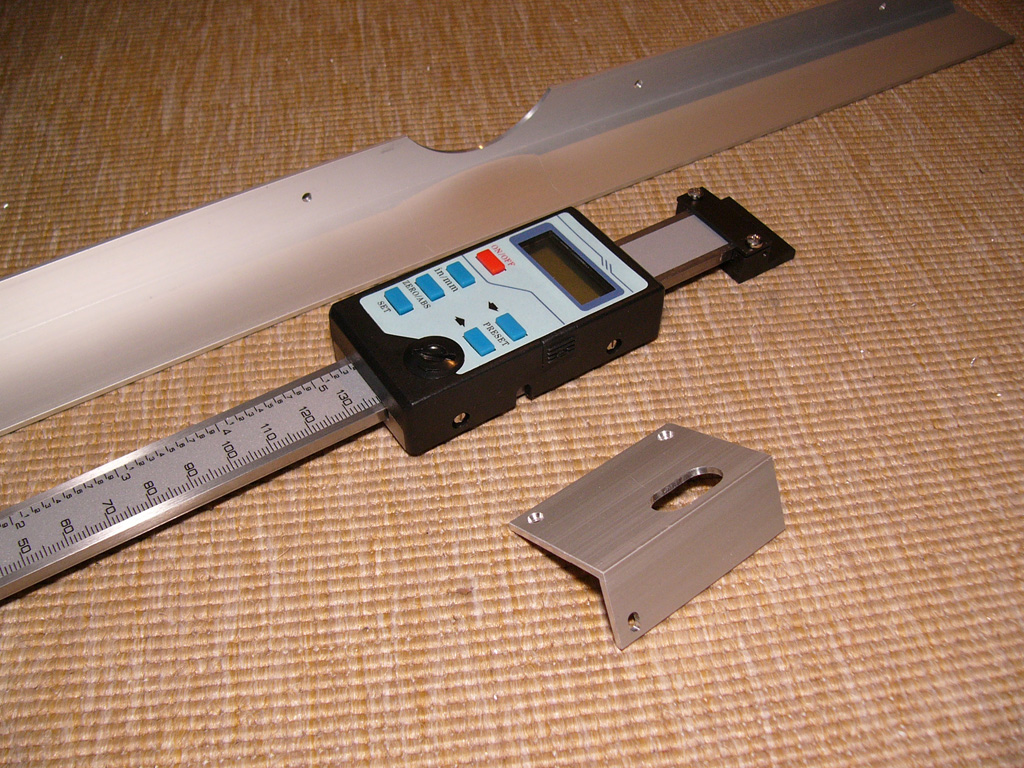

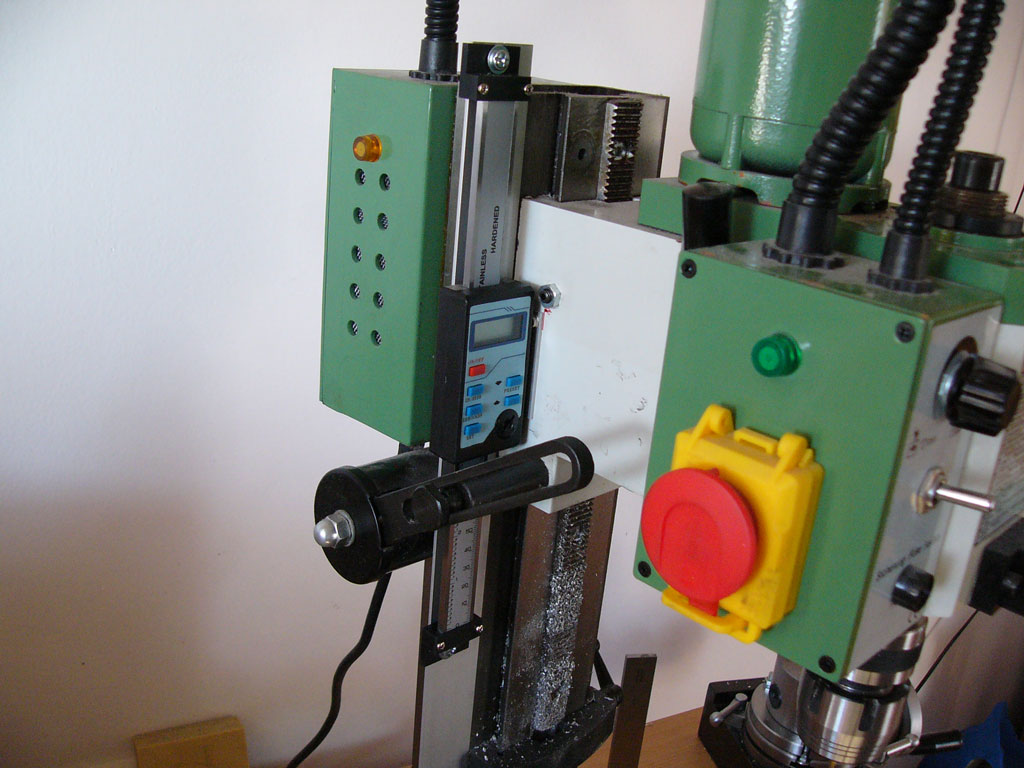

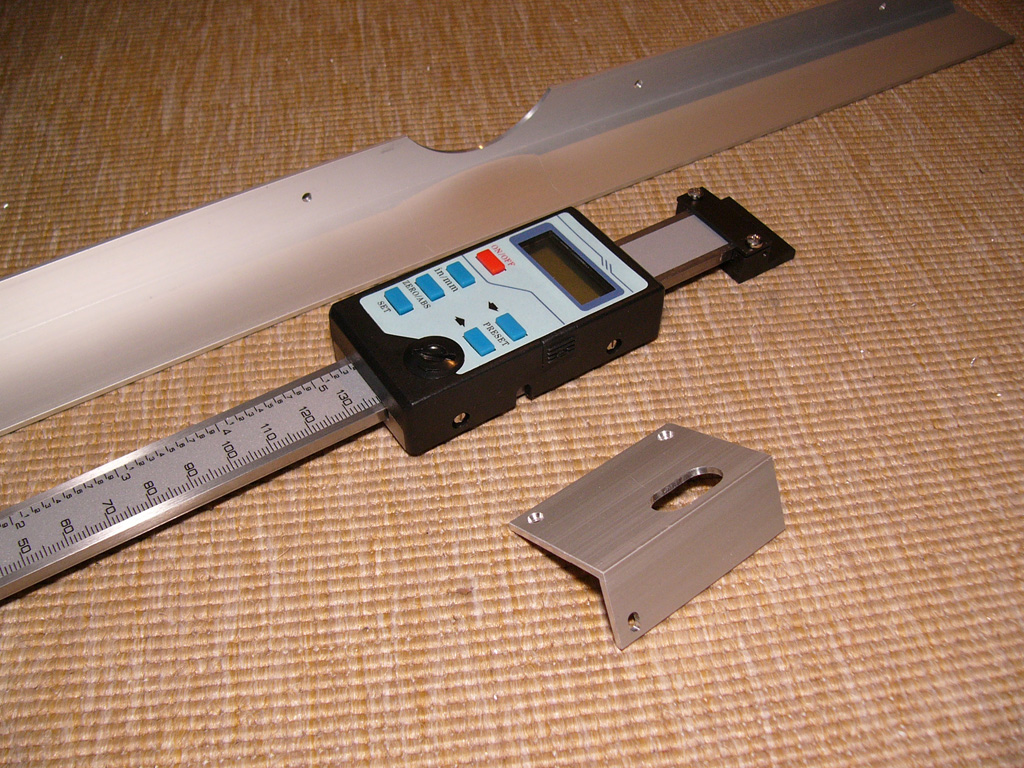

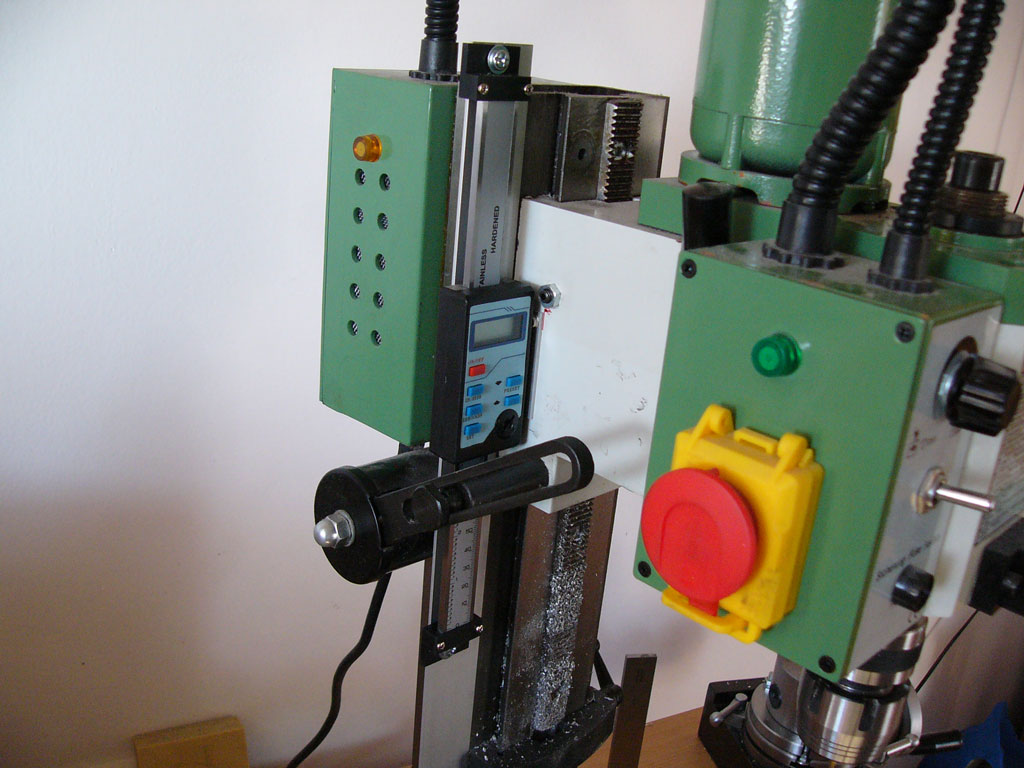

Bei der Gelegenheit habe ich mir noch einen digitalen Anbaumessschieber für den Z-Support zugelegt und angebaut - hat dann doch 6 Stunden gedauert - bin eben nicht der Schnellste. Ich musste aber auch noch eine geeignete Stelle finden und den Winkel zur Verbindung der Anzeige mit dem beweglichen Schlitten sowie den Winkel zur Befestigung des Messlineals selber herstellen. Die Anzeige ist zwar etwas versteckt aber einen besseren Platz habe ich nicht gefunden. Ich bin auf jeden Fall hochzufrieden damit, es vereinfacht die Arbeit wirklich und erhöht die Genauigkeit - die Skala an meinem Handrad für den Höhensupport kann man auch vergessen (habe ich dann gemerkt).

Hier mal noch 2 Bilder:

--

Grüße aus Leipzig

Matthias

www.boorad.de

|

|

Beitrag 2 mal editiert. Zuletzt editiert von panzerpabst am 11.09.2009 17:38. Beitrag 2 mal editiert. Zuletzt editiert von panzerpabst am 11.09.2009 17:38. |

|

|

11.09.2009, 22:11 Uhr

halbkette halbkette

|

Hallo Matthias,

da hast du ja richtige Detektivarbeit geleistet, ein schöner Erfolg.

Ich finde, deine Höhenanzeige hat einen guten Platz gefunden. ( Nur nicht das Ausschalten zum Feierabend vergessen...)

Mir zuckten allerdings die Augenbrauen etwas in die Höhe, als ich las, dass du die Backen mit dem Ausdrehstahl "bearbeitet" hast. Normalerweise sollten die Backen gehärtet sein und damit wäre dieser Vorgang dann eigentlich unmöglich. Aber es gibt natürlich auch ( nur spezial ) ungehärtete Backen, deren Stufen man selbst formen kann.

Was für ein Material ist das denn nun bei deinen Backen ?

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

12.09.2009, 12:10 Uhr

panzerpabst panzerpabst

|

Hallo,

nun ich habe sie mit sehr kleinem Vorschub und Kühlung und Schmierung bearbeitet - welches Material es ist kann ich nicht sagen - davon habe ich keine Ahnung. Aber davon ausgehend, dass sie auch nicht ganz maßhaltig waren werden es sicher nicht die hochwertigsten Backen sein.

--

Grüße aus Leipzig

Matthias

www.boorad.de

|

|

|

|

|

12.09.2009, 19:16 Uhr

ULIW ULIW

|

Nabend Matthias

Da am Samstag kein Dreher da ist, ich aber weiter kommen muß, arbeite ich so wie Du.

Aber mit weichen Backen im Rundtisch! Ich messe die Mitte ein und spindele dann den

Spanndurchmesser. Mein Vorteil ist, ich kann den Werkzeug Durchmesser und die Länge

über einen Meßtaster im 0,001 Bereich korrigieren. Kein Fräser hat z.B. 10,000.

Bei Dir heißt das Aufmaß/Untermaß fräsen, messen, zustellen und wieder messen.

So kommst Du auch zu akzeptablen Ergebnissen. Klemmen der Z-Achse beim Taschen bzw.

Konturfräsen nicht vergessen.

Gruß Uli

--

http://www.wecohe.de

|

|

|

|

|

13.09.2009, 14:56 Uhr

halbkette halbkette

|

Hallo Matthias,

in dem Zusammenhang solltest du noch eine Sache im Auge haben:

wenn du jetzt dein Futter "ausgedreht" hast, stimmt es theoretisch nur für den einen Durchmesser genau. Wenn du aber davon abweichende Durchmesser spannen willst, mußt du dich auf die Qualität der inneren Spannspirale des Futters verlassen können. Das ist quasi der Knackpunkt an einem guten Futter : wenn diese Spirale 100%tig genau gearbeitet wurde, hast du auch bei jedem Durchmesser genau den Mittelpunkt, den du erwartest. Bei preiswerten Futtern wird dabei eher gespart. Spielfreie Backen sind natürlich vorausgesetzt.

Wer als Anwender also Wert auf eine größere Genauigkeit legt, muß schon in Qualitätswerkzeug investieren. Der höhere Preis entsteht dabei hauptsächlich durch die aufwändige Feinbearbeitung der Werkzeugteile.

"Wer das eine will, muß das andere mögen !"

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|