|

Thema:  Baubericht : Sickenmaschine für den Modellbereich Baubericht : Sickenmaschine für den Modellbereich |

[ - Antworten - ] |

25.05.2009, 15:43 Uhr

halbkette halbkette

|

Hallo Metallmodellbauer,

beim Aufbau unseres Alu-Tigers ( siehe auch "Baubericht Tiger1 Früh in 1:10" ) kamen mir einige bereits "fertige" Teile in die Hände, weil ich ja Späteinsteiger bin. So gab es auch die Schutzbleche der Auspufftöpfe in dünnem Srahlblech fertig bearbeitet und gebogen , aber was mir soforrt ins Auge fiel - es gab daran keine der markanten Sicken, die beim Original oben und unten den Rand versteifen.

Ein Kollege hatte kurzerhand die Idee, die "Sicken" als Halbrundprofil aufzulöten. Das ergab eine akzeptable Lösung, allerdings hat sie den Schönheitsfehler, dass der Betrachter im Innern der Bleche keine Vertiefung vorfindet und die "Ente" sofort erkennt. Das ist insofern erheblich, als die oberen Sicken deutlich hoch herausragen.

Das gefiel mir nicht. Ich kann mich gut mit Gegebenheiten abfinden, zu denen ich keine Lösung finde/ kenne. Hier muß ich aber wohl schon einen Gedanken im Hinterkopf bewegt haben, der meine Unzufriedenheit schürte und nun konkret geworden ist.

Die Lösung für mich konnte also nur heißen: Selbstbau einer kleinen Sickenmaschine.

Ungeachtet der ewigen Spötter, die sich dadurch auszeichnen, dass sie selbst nichts Nennenswertes auf die Reihe bringen, finde ich, dass solch eine Maschine in dieser handlichen Größe durchaus einen Bericht wert ist. Schließlich kann ich mir nicht denken, dass sie zur Standardausrüstung eines Modellbauers gehört. Für einige mag es sogar die erste Begegnung mit solch einem Gerät und seinen Einsatzmöglichkeiten sein.

Ich habe auch immer die stille Hoffnung, dass der Bericht eine Anregung zum Nachbau darstellt, so wie es - erwiesenermaßen - die kleine Abkantbank auch gewesen ist, die ich bereits im erwähnten "Tiger 1-Baubericht" vorgestellt habe.

Nun zum Bau:

Zunächst eine kurze Beschreibung der Maschine. Daran erkennt man auch schnell die Erfordernisse für eine gute Funktion.

Man kann kurzgefaßt eine Sickenmaschine als ein rollendes Press-Gesenk mit Ober- und Untergesenk ansehen. Dort werden Bleche mit relativ hohem Kraftaufwand umgeformt und das am laufenden Band - daher "rollend".

Man benötigt also zwei stabil gelagerte Welle, die auf der Vorderseite die auswechselbaren Formen auf der Oberfläche je einer Stahlrolle tragen. Das zu verformende Blech ist sicher von Fall zu Fall unterschiedlich dick, deshalb sollte die obere Welle schwenkbar angebracht sein. Mit einer Schraube läßt sich so auch Druck auf die Rollen ausüben.

Damit die Rollen das Blech auch einziehen und verformen, müssen die Rollen gegeneinander laufen und beide angetrieben sein, denn es wird oft ein erhebliches Drehmoment abgefordert.

Also benötigt die Maschine auf der Rückseite einen Antrieb über geeignete Zahnräder.

Klar, dass das Maschinengestell oder Gehäuse sehr widerstandsfähig gegen die Druckkräfte zwischen den Röllen sein muß - insbesondere, weil ein langer Schlitz zwischen den Wellen ein Eintauchen der Blechkante ermöglichen soll. Sonst wäre die Bearbeitung der Bleche ja nur auf den unmittelbaren Blechrand beschränkt.

Zum Schluß muß eine Kurbel mit Untersetzungsstufe für den langsamen Antrieb sorgen und zwar so, dass dieser sich mit der oberen Welle schwenken läßt.

Diese Beschreibung wird sofort klarer, wenn man die Bilder dazu gesehen hat. Ich werde im Einzelnen noch auf die jeweiligen Details eingehen.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 27.05.2009 14:15. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 27.05.2009 14:15. |

|

|

25.05.2009, 15:53 Uhr

halbkette halbkette

|

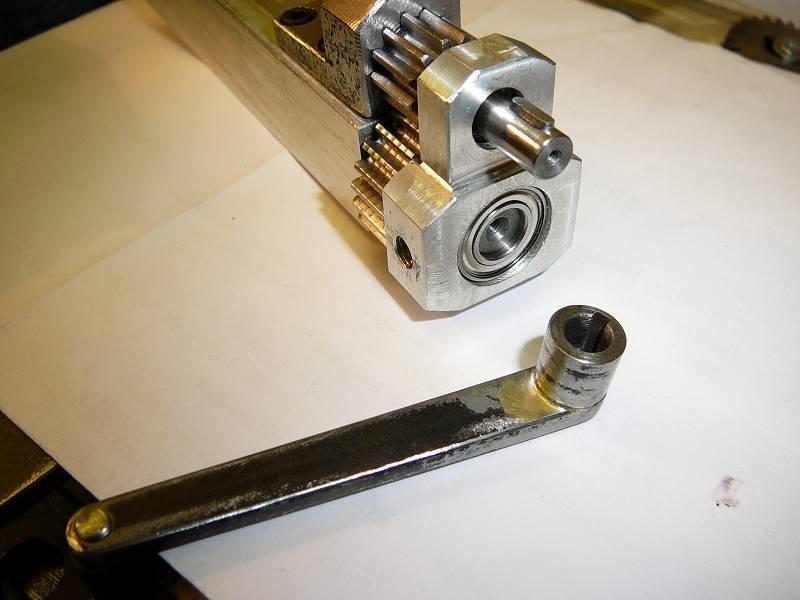

Um das erste Bild noch zu kommentieren:

das Maschinengestell wurde aus zufällig vorhandenem 4mm Stahlblech herausgearbeitet und geschweißt.

Die 25mm-Alubarren werden zu den Wellenlagern umgearbeitet. Die 10mm breiten "m1"-Zahnräder von Mädler sorgen dann für den Antrieb.

Das zweite Bild zeigt eine "Anprobe" der bereits gebohrten, geriebenen und genuteten Zahnräder .

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 25.05.2009 15:57. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 25.05.2009 15:57. |

|

|

25.05.2009, 15:58 Uhr

halbkette halbkette

|

Hier noch einmal die Lagerung der 10mm Silberstahlwellen.

Auf der Druckseite - also vorn - sorgen entsprechende Nadellager für eine ausreichende Tragkraft. Wenn sich leichte "Schwächen" zeigen sollten, kann ich immer noch die Wellenenden härten, Das hätte mir aber momentan zu viel Umstände mit dem Verschmutzungsgrad nach dem Härten bedeutet.

--

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

25.05.2009, 16:05 Uhr

halbkette halbkette

|

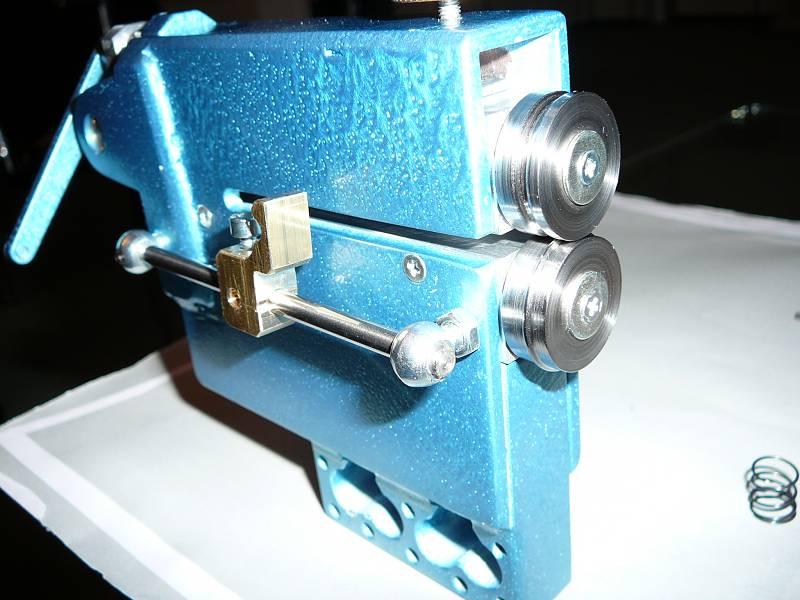

Auf der Rückseite sitzt der Antrieb in Form von gleichgroßen Zahnrädern auf den Wellenenden, die von einer 1:2 - Untersetzung an der Handkurbel bedient werden.

Hier ist auch das Schwenkgelenk zu sehen, welches der oberen Welle ein Schwenken nach oben ermöglicht, ohne, dass die Zahnräder dabei verklemmen. Das Gelenk sollte natürlich möglichst genau und spielfrei gearbeitet werden, damit sich Ober- und Untergesenk nicht zueinander verschieben können.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.05.2009 13:16. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 26.05.2009 13:16. |

|

|

25.05.2009, 16:10 Uhr

halbkette halbkette

|

Auf der Vorderseite ist entsprechend eine Schraube angebracht, die mit einem kleinen Rändelrad versehen eine Höhenverstellung der oberen Welle ermöglicht. Auch der evtl. benötigte Druck kann hiermit erzeugt werden.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

25.05.2009, 16:17 Uhr

halbkette halbkette

|

Die Handkurbel wurde ebenfalls aus dem 4mm Stahlblech gefertigt, Dazu habe ich dann eine Buchse für die kleinere Zahnradwelle gedreht und mit einer 2mm-Nut versehen. Anschließend wurden beide Teile hart vertlötet. Ein Handgriff ergab sich aus einer Kunststoffrolle mit einer modifizierten M4-Schraube.

Bei dieser Gelegenheit weise ich darauf hin, dass natürlich alle 6 Welle-Rad-Verbindungen mit 2mm-Paßfedern ausgerüstet sind. Das hat sich bis jetzt auch sehr gut bewährt.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

25.05.2009, 16:24 Uhr

halbkette halbkette

|

Hier einmal ein Beispiel für ein Paar Formräder.

Es lassen sich natürlich unbegrenzt viele Formen denken und auf diese Weise herstellen. Das geht hin bis zu Bördelvorgängen und Einrollen von Blechrändern, an geraden Blechkanten wie auch an Blechzylindern bzw. Rohrabschnitten. Das ist alles nur eine Frage der Werkzeuge/ Rollen, wenn man die Maschine erst einmal hat.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

25.05.2009, 16:26 Uhr

halbkette halbkette

|

Jetzt kommt Farbe ins Spiel, denn das Auge ißt auch mit.

--

P.S.:

Hier kann man auch gut die Schraubenfeder sehen, die die obere Welle gegen die vordere Einstellschraube hochdrückt. Das dient dem Komfort.

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 25.05.2009 16:29. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 25.05.2009 16:29. |

|

|

25.05.2009, 16:37 Uhr

halbkette halbkette

|

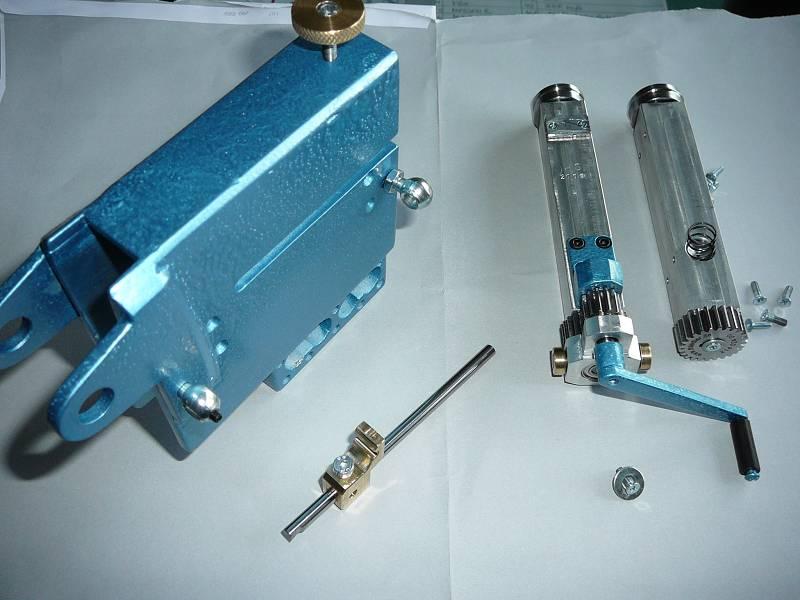

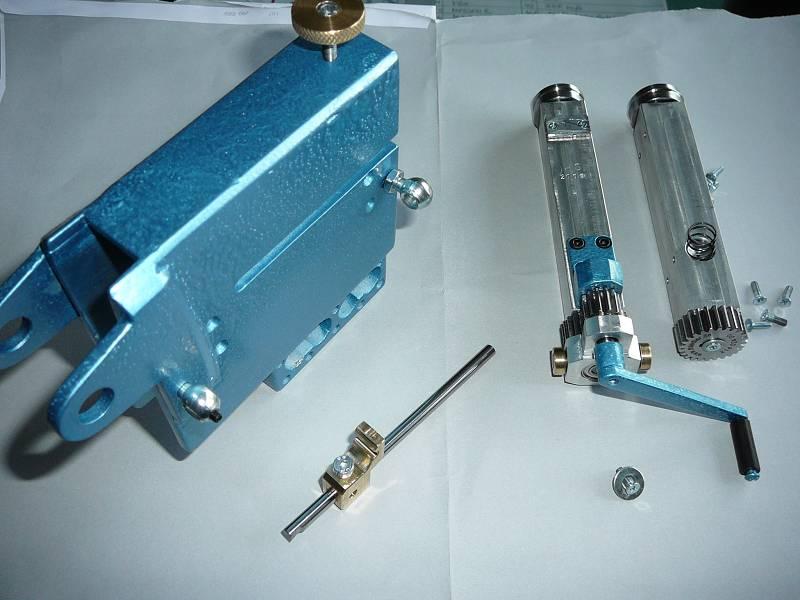

Jetzt folgen noch ein paar Ansichten nach dem kompletten Zusammenbau des Gerätes.

Auf den einzelnen Bildern ist das ein oder andere Detail gut zu erkennen, was vorher nur im Text erwähnt wurde.

So ist z.B. gar nicht erwähnt worden, dass die Maschine einen Einspannfuß für den Schraubstock besitzt, der aus einem massiven Stahlklotz besteht. Damit dessen relativ hohes Gewicht nicht die Handlichkeit stört, wurde der Klotz mit verschiedenen Bohrungen erleichtert.

An der rechten Seite des Gerätes befindet sich jetzt die Führungsstange für den Material-Anschlag, der noch fertig zu stellen ist. Er gleitet durch den Schltz im Gehäuse und steht dann auf beiden Seiten zur Verfügung.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 25.05.2009 16:40. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 25.05.2009 16:40. |

|

|

25.05.2009, 16:41 Uhr

halbkette halbkette

|

Hier die Rückansicht.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

25.05.2009, 16:44 Uhr

halbkette halbkette

|

Jetzt noch einmal eine Gesamt-Übersicht mit Größenvergleich.

Dabei kommt es gar nicht auf ein bestimmtes äußeres Maß für die Maschinengröße an. Das kann man irgendwie nach Geschmack selbst festlegen - es handelt sich hier eher um Größen"bereiche", die natürlich zu den jeweiligen Vorhaben passen sollten.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 2 mal editiert. Zuletzt editiert von halbkette am 26.05.2009 13:23. Beitrag 2 mal editiert. Zuletzt editiert von halbkette am 26.05.2009 13:23. |

|

|

25.05.2009, 16:49 Uhr

halbkette halbkette

|

Ein Blick auf die Einzelteile.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

25.05.2009, 16:55 Uhr

halbkette halbkette

|

Zum Schluß muß das Maschinchen natürlich beweisen, dass es meine Erwartungen auch erfüllen kann.

Also, die Feuerprobe an einem 0,3mm-Neusilberblech hat es mit links bestanden.

Das machte Mut auf mehr: ein 1mm-Alublech wurde dann ebenso klaglos "gesickt"

Mehr wollte ich nicht wissen und war hoch zufrieden damit.

Versucht es doch auch mal.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

25.05.2009, 18:44 Uhr

chris_at chris_at

[Moderator]

|

Hi,

lauter Verrückte

Du erinnerst mich irgendwie an Steven;

14 Tage Ruhe und dann wieder ein Brecher

Wahnsinn, hier hat man einen Ingenieur springen lassen *gg

Gruss

Chris

--

http://www.Kanonenjagdpanzer.com

|

|

|

|

|

)

)