|

Thema:  Futterflansch selbst gedreht - ein Werkstattbericht Futterflansch selbst gedreht - ein Werkstattbericht |

[ - Antworten - ] |

06.09.2007, 13:45 Uhr

halbkette halbkette

|

Hallo Jungs,

ich wende mich hiermit an alle Drehmaschinen- und evtl. auch Teilapparate-Besitzer.

Da Matthias P. kürzlich das Problem mit dem Futterflansch auf seinem Teilapparat ansprach und ich auch gerade dabei war, das gleiche Problem an einer meiner Drehmaschinen zu "erschlagen", hielt ich es für einen nützlichen Beitrag, einmal allen Betroffenen in Wort und Bild vorzustellen, wie man sich dabei selbst helfen kann.

Das wird sicher für diejenigen interessant sein, die - wie ich z.B. - ein Vierbackenfutter als Zusatz zu ihrer Drehmaschine gekauft haben und dann verdutzt feststellen müssen, dass die Zentrier-Absätze oder -Stufen nicht zueinander passen.

Es wird nicht schwerfallen, sich einen ähnlich gelagerten Fall mit dem Futterflansch auf einem Teilapparat vorzustellen.

In meinem Beispiel war es so, dass die Zentrierdurchmesser 2mm Unterschied aufwiesen und die Befestigungs-Lochkreise sich um 4 mm unterschieden. Nach dem anfänglichen "Verrat"-Geschrei kehrte die Vernunft zurück und mir fiel zum Glück der Futterflansch als ungewöhnliche Lösung an einer Drehmaschine ein. Es ist halt von vornherein eine Ungenauigkeits-Quelle mehr im Spiel, aber ohne ging es gar nicht.

Also wurde bei Wilmsmetall eine 20mm dicke Aluscheibe von reichlichen 110mm Durchmesser bestellt - wegen der unteren Bestellwert-Grenze mußten es zwei werden - , wofür ich rund 36,-E hingelegt habe.

Das nennt man auch: Ausnutzung einer Notlage. Allerdings enthielt der hohe Preis ja auch eine zweite Chance.

Noch eine Anmerkung:

Ich wäre dankbar, wenn diese Serie von Einzelposts nicht durch evtl. Zwischenmeldungen unterbrochen wird, damit Stück für Stück ein zusammenhängender Bericht erscheinen kann.

Anders kann ich es leider noch nicht machen.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 13:59 Uhr

halbkette halbkette

|

Ein Problem jagt das andere: diese Aluscheibe kann man nicht mit einem 100er Futter fassen und spannen! Was nun?

Da hilft ein "Spreizdorn", der allerdings erst einmal angefertigt werden muß. Das ist ein Stück Welle von 20mm Durchmesser, die ein großes Gewinde ( M10 ) enthält, wobei das Gewinde aber nicht bis zum Ende durchgeht und der Dorn an dieser Stelle mit der Säge geschlitzt wird. Dreht man die Schraube gegen das unfertige Gewinde-Ende, spreizt sich der Dorn und spannt das Werkstück. Aus einem Stahlreststück gedreht, sieht das dann so aus.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 14:09 Uhr

halbkette halbkette

|

Das Aufnahme-Stück hat nur einen Durchmesser von 16mm, weil mein größter Bohrer z.Zt. nur so groß ist. Größer ist aber im Prinzip immer besser.

Nun braucht der Dorn noch ein Paar Schlüsselflächen - wie schon gezeigt, damit die Schraube auch richtig angezogen werden kann. Dazu kann man den Maschinenschraubstock benutzen oder aber - wie im Bild - den Teilkopf auf einer Fräse.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 07.09.2007 02:00. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 07.09.2007 02:00. |

|

|

06.09.2007, 14:17 Uhr

halbkette halbkette

|

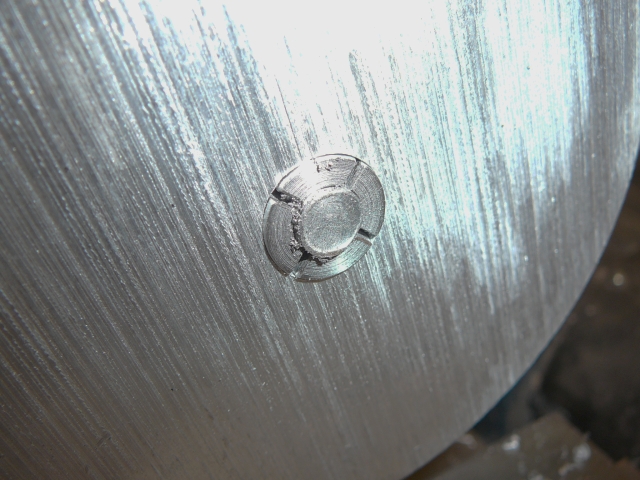

Die Flanschscheibe wird nun gebohrt ( 16mm ) und der Dorn montiert. Das muß nun gar nicht so präzise sein, wie man meinen könnte, obwohl das nicht schadet. Die Scheibe hat soviel "Fleisch", dass jede Ungenauigkeit überdreht werden kann.

Das Bild zeigt am Dorn eine gekreuzte Schlitzung für besseren Halt.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 14:23 Uhr

halbkette halbkette

|

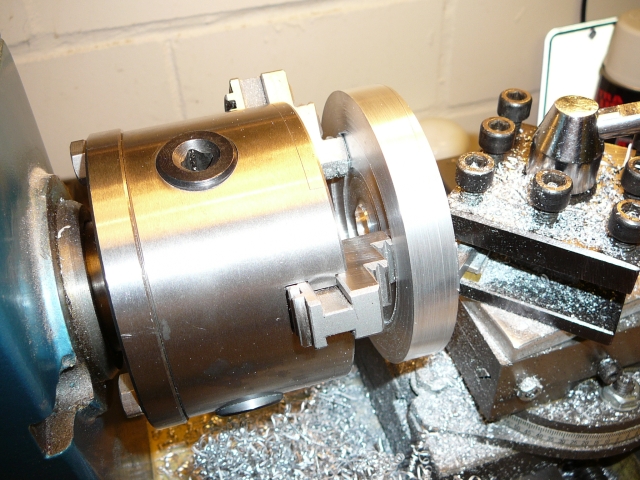

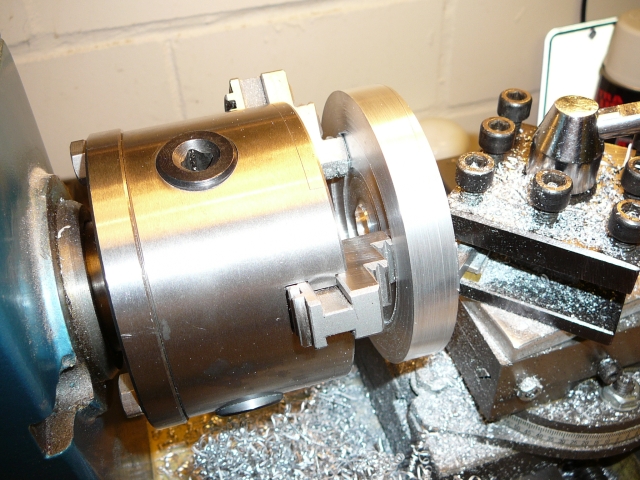

Die im Drehmaschinenfutter eingespannte Scheibe wird nun auf Futterdurchmesser ( bei mir 100mm ) abgedreht und anschließend werden die Planflächen bearbeitet.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 14:39 Uhr

halbkette halbkette

|

Weiter gehts:

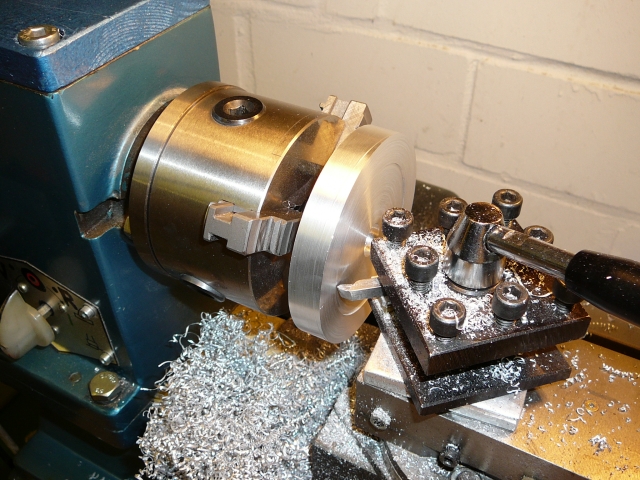

Die Scheibe ist hier ohne Dorn direkt im Futter gespannt worden. Das nächste Bild zeigt dazu die Herstellung eines kleinen 3-4mm tiefen Absatzes mit einem geringeren Durchmesser. Hierein spannen die Innenbacken des Futters.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 2 mal editiert. Zuletzt editiert von halbkette am 06.09.2007 15:35. Beitrag 2 mal editiert. Zuletzt editiert von halbkette am 06.09.2007 15:35. |

|

|

06.09.2007, 14:50 Uhr

halbkette halbkette

|

Man sieht, dass die Backen schon recht weit herausgedreht sind, also Vorsicht: den Stufendurchmesser nicht zu groß wählen. Er wir später nicht mehr gebraucht und überdreht, deshalb auch nicht zu tief gehen.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 15:15 Uhr

halbkette halbkette

|

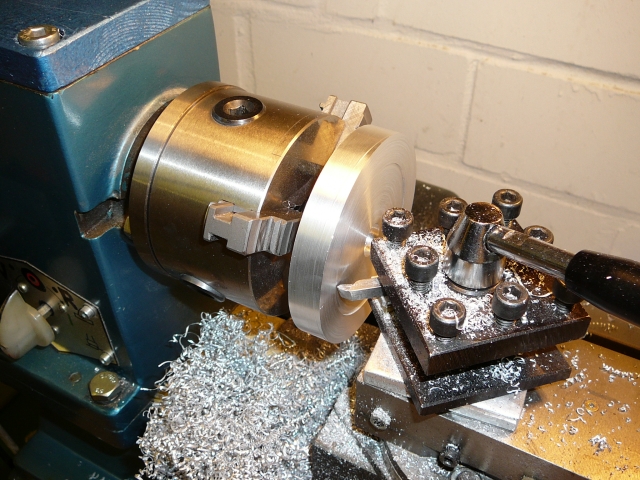

Auf diese Weise kann jetzt auch der "richtige" Futter-Absatz gedreht werden. Natürlich muß das nun äußerst genau sein: auf Hundertstel genau !! Dazu vermißt man vorher das Gegenstück an der Futter-Aufnahme, die den Futterflansch tragen soll. Diese Zentrierstufen sind in der Regel immer sehr genau gearbeitet, da kann man sich schon drauf verlassen, auch wenn der Messschieber mal etwas Ungereimtes anzeigen sollte. Auf keinen Fall darf man jetzt vergessen, zum Abschluß die Auflagefläche mit dieser Aufspannung noch einmal überzudrehen!

Im nächsten Arbeitsgang wird dafür gesorgt, dass der Flansch die passenden Befestigungsbohrungen bekommt, damit er auf den Maschinenflansch ( anstelle des Originalfutters ) geschraubt werden kann.

Deshalb wurde zuerst diese Aufnahme passend hergestellt.

Die Bohrlöcher müssen genau ausgemessen bzw angerissen werden. Dazu setzt man die halbfertige Flanschscheibe mit der neuen Zentrierung vorsichtig auf den Maschinenflansch und reißt die Schraubenlöcher an.

Das hilft bei der Bearbeitung auf der Bohr-Fräsmaschine.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 15:24 Uhr

halbkette halbkette

|

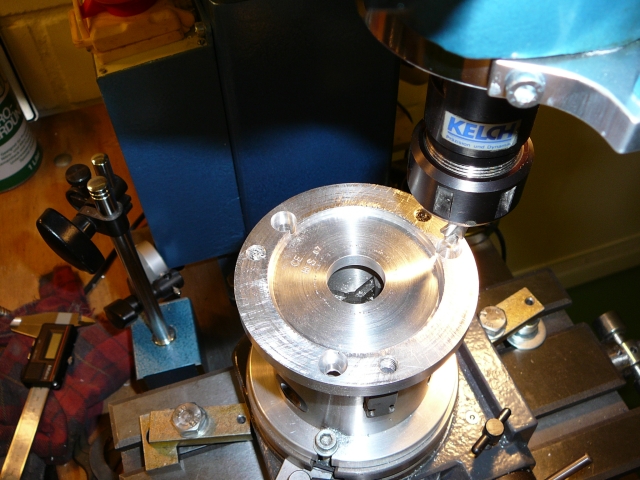

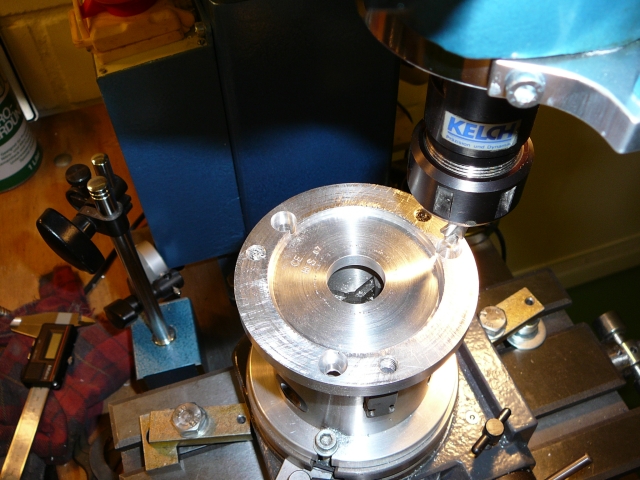

Dieser Arbeitsgang läßt sich auch ohne Teilapparat erledigen, aber das ist bedeutend aufwändiger.

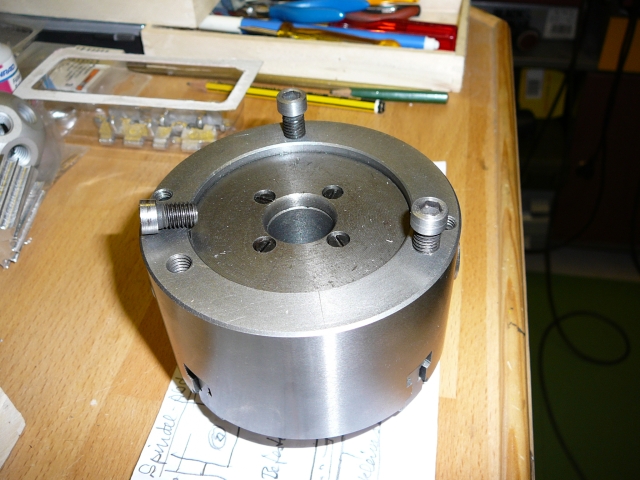

Wenn vorher auch schon die Bohrungen des zweiten Teilkreises für die Futteraufnahme angerissen wurden, können jetzt mit einer Aufspannung auch die Durchgangsbohrungen mit Senkung für die Inbus-Schrauben zur Futterbefestigung gefertigt werden. Der erste Teilkreis enthielt ja die Innengewinde! Das darf natürlich nicht verwechselt werden.

Wichtige Anmerkung:

An dieser Stelle möchte ich noch darauf aufmerksam machen, dass die beiden unterschiedlichen Befestigungs-Bohrungs-Arten ( Gewinde und Senkbohrung ) jeweils dicht nebeneinander liegen sollten, so dass sich drei Zweiergruppen bilden. ( siehe Foto ) Auf keinen Fall alle 6 Bohrungen schön gleichmäßig verteilt anbringen, weil dann die Aluscheibe zum Federelement wird und das neue Futter zum Schwingen neigt.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 08.09.2007 01:25. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 08.09.2007 01:25. |

|

|

06.09.2007, 15:33 Uhr

halbkette halbkette

|

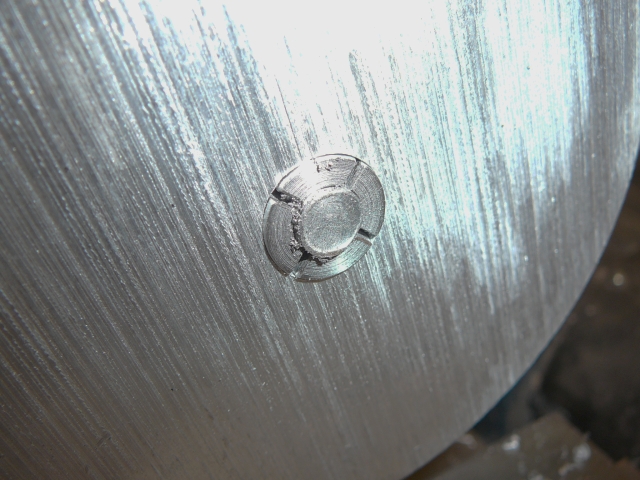

Das letzte Bild zeigt auch, dass die Mitten-Durchgangsbohrung bereits auf Futtermaß aufgebohrt wurde( hier ca.22mm ).

Damit die neuen Futterschrauben im neuen Futterflansch versenkt werden können, müssen deren Köpfe in der Höhe und im Durchmesser verkleinert werden. Das ist nicht besonders schwer und dreht sich gut ab. Die Kopfhöhe sollte der Flanschdicke angepaßt werden, wobei eine tragende Restdicke von 3mm nach der Senkung stehen bleiben sollte.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 15:57 Uhr

halbkette halbkette

|

Beim Kürzen der Schraubenköpfe kann es passieren, dass der Innensechskant zu kurz gerät und der Inbusschlüssel beim Festziehen alles verkantet und abrutscht. Deshalb gleich zu Anfang alles nachrechnen und die Futterflansch-Scheibe nicht zu dünn drehen! Die Flanschdicke sollte 0,5mm über der versenkten Kopfhöhe liegen, damit der Schraubenkopf nicht unbemerkt aufträgt. Das wäre fatal.

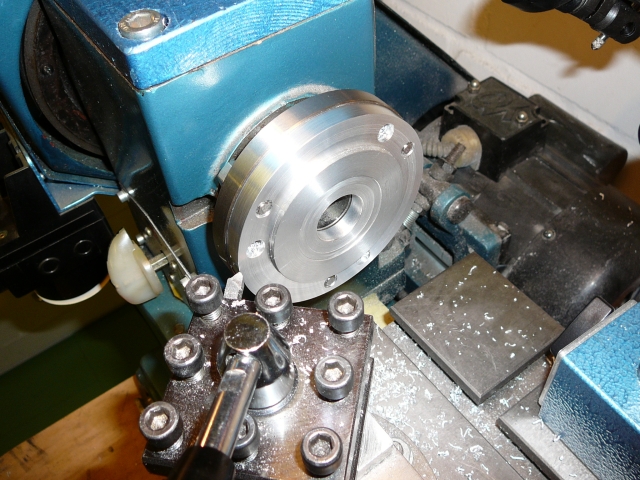

Sind alle Bohrungen gut passend gefertigt, wird der neue Flansch direkt auf den Maschinenflansch geschraubt. Zweck dieser Übung ist die Genauigkeit, die man erreicht, wenn der Flansch seine Futteraufnahme direkt auf dem angestammten Platz erhält.

Es läßt sich jetzt ganz leicht eine sehr genaue Zentrierstufe andrehen, wobei die Scheibe am besten grob vorgedreht wurde. Bei diesem Arbeitsgang sollte nur noch im Zehntel-Bereich Span abgehoben werden, damit sich die Grundabmessungen des Flansches nicht mehr viel ändern.

Wichtig ist es auch, vorher darauf zu achten, dass die Befestigungsschrauben jetzt nicht durch den Flansch hervorschauen - also bitte vorher mit 0,5mm Unterstand sauber einkürzen. Andernfalls gibt es echte Bearbeitungsfehler und zerstörte Drehmeißel.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 16:01 Uhr

halbkette halbkette

|

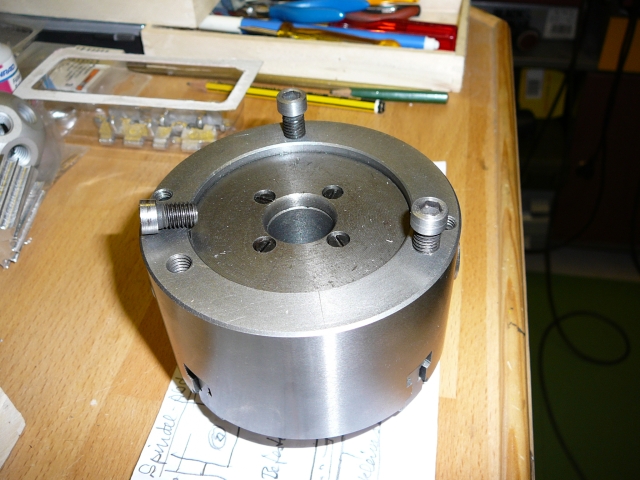

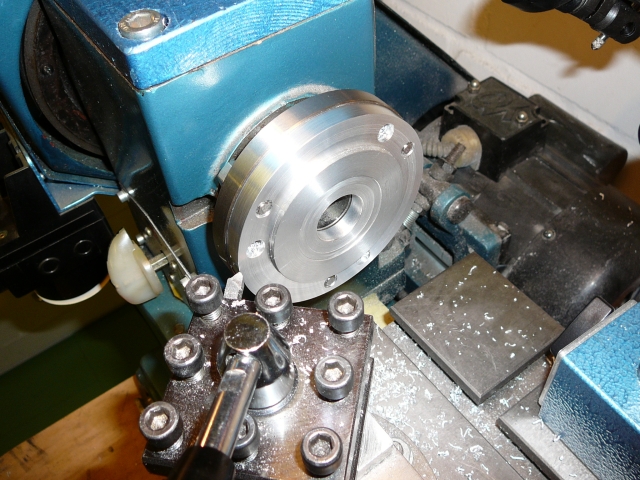

Wenn das gelungen ist, montiert man den Flansch auf das neue Futter und zieht die Schrauben handfest - Vorsicht mit dem kurzen Innensechskant !

Das sollte dann so aussehen:

Zugegeben, auf diesem Bild fehlen die Schrauben und Bohrungen, weil es sich um eine Vorstufe handelt.

Richtig ist aber der Bearbeitungs-Weg, wie er hier beschrieben wurde.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.09.2007 16:06. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 06.09.2007 16:06. |

|

|

06.09.2007, 16:16 Uhr

halbkette halbkette

|

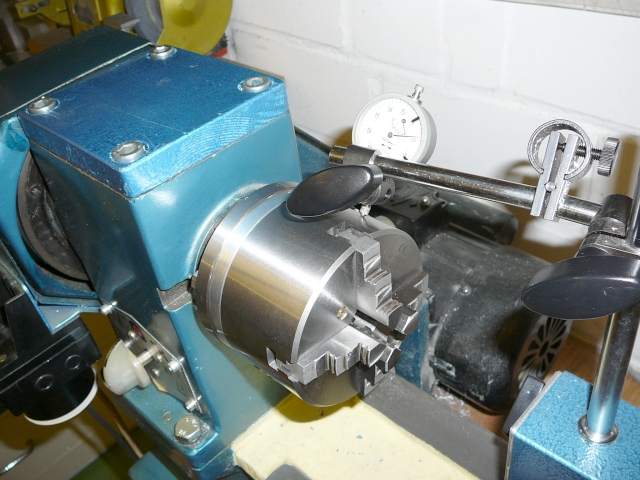

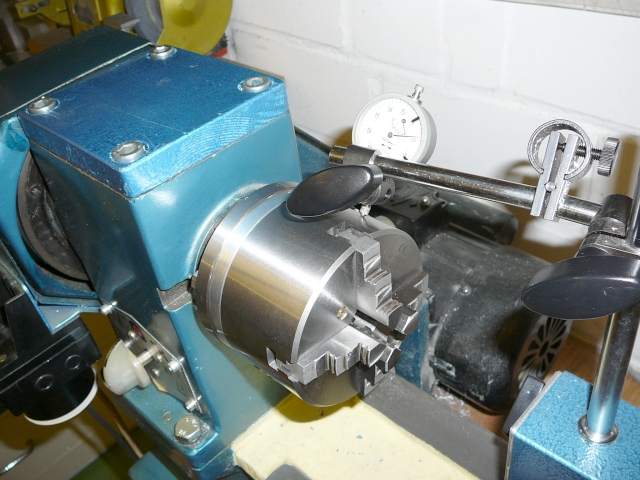

Zum Abschluß wird dann endlich das neue Futter mit Flansch auf der Maschine montiert.

Jetzt kann der Rundlauf mit einer Meßuhr kontrolliert werden. Genauer wird es natürlich mit einem dicken, zylindrischen Fräserschaft, den man einspannt und die Meßuhr da ansetzt.

In meinem Fall hat es zu einer Genauigkeit von zufriedenen 5 Hundertstel mm geführt. Damit kann ich gut leben und arbeiten.

Ich hoffe, dass dieser Bericht etwas Mut macht, es mal selbst zu versuchen, bevor die große Verzweiflung zuschlägt...

Ich wünsche viel Erfolg dabei.

( Fragen sind natürlich jederzeit gestattet.)

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

06.09.2007, 16:28 Uhr

halbkette halbkette

|

Ja, einen hab ich noch:

Das Heranarbeiten an die stramme Passung gelingt mangels Übung nicht immer, das ist normal. Damit man aber nicht gleich das Handtuch wirft, gibt es natürlich ein Rettungsmittelchen, mit dessen Hilfe einige zu weit abgedrehte Hundertstel am Durchmesser zurückgewonnen werden können.

Weiterhin gibt es ja auch noch den zweiten Rohling für die bereits erwähnte zweite Chance.

Genaueres berichte ich auf Anfrage, wenn das Problem wirklich aufgetreten ist. Ehrlich gesagt: ich mußte bei der vorgestellten Arbeit schon einmal davon Gebrauch machen. Nobody is perfect.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 08.09.2007 02:25. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 08.09.2007 02:25. |

|

|

07.09.2007, 18:51 Uhr

Thakashi Thakashi

|

Hallo Hartmut ,

sehr schöner Bericht und gute Fotos ,hätte ich nicht besser machen können .

Mfg Uwe

|

|

|

|

|