17.11.2008, 20:43 Uhr

UralPit56 UralPit56

|

Hallo,leider habe ich deinen Baubericht für Tiger 1 erst jetzt entdeckt,hätte mich auch interessiert,gelaserte wannenteile .wenn mehr teile gekauft werden wird es natürlich beim Hersteller Preiswerter.Auch andere Teile wären bestimmt Günstiger gewesen.Der Tiger hat mich schon immer interessiert,in 1:10 kleiner ist nicht das wahre.

Aber Superteil,was du baust.Gratuliere.

mfg. Peter

|

|

|

|

|

01.05.2009, 23:48 Uhr

mmg mmg

|

Hallo Gemeinde,

beim lesen der vielen fortschreitenden Bauberichte hat mich jetzt endlich das schlechte Gewissen gepackt und ich setze meinen Baubericht mal wieder fort.

Viel ist es nicht geworden. Jede Menge Arbeit hielt mich leider davon ab, im gewünschten Tempo weiter zu bauen.

Basis für die gebauten Teile war wie immer erstmal die Erstellung der Zeichnungen via CAD.

Angefangen hatte ich mit den Schutzblechen. Da diese sehr filigran sind war es eine heiden Arbeit.

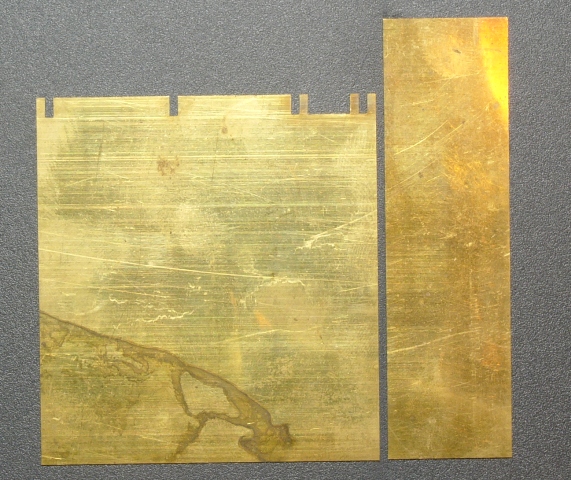

Aus den CAD-Daten hat mir ein Bekannter die Rohbleche aus Messing heraus erodiert.

Dieses Bild zeigt das Ergebnis für die vorderen Schutzbleche (leider sehen die immer noch so aus).

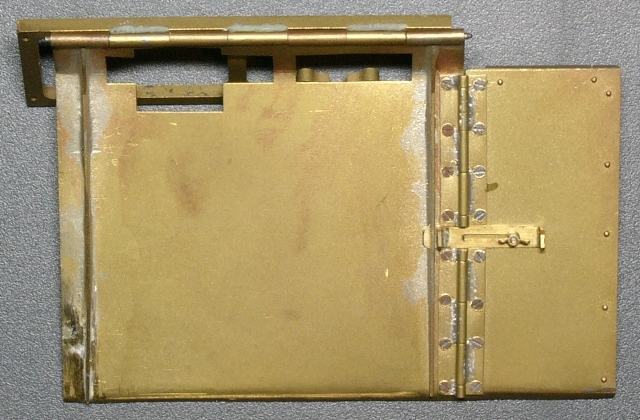

Mit ein paar Winkelprofilen 2x3mm, Niete mit einem Kopfdurchmesser von 0,8mm bei 0,5mm Schaftdurchmesser wurden daraus dann die Schutzbleche.

Die Stege sind hart aufgelötet, was bei einer Blechstärke von 0,5mm ein richtiges Späßchen ist. 2 Stege sind mir kaputt geschmolzen. Wenn es dann aber funktioniert hat, wird man durch eine sehr schöne Lötnaht belohnt.

Leider hatte ich vergessen an den Stegen die Aussparung für den Riegel des Seitenteils einzubringen (wenn ich mich recht erinnere bin ich da nicht der Einzige  ). Mit einem selbst geschliffenen Stempel mit 3x0,5mm habe ich diesen Schlitz dann nachträglich angebracht. ). Mit einem selbst geschliffenen Stempel mit 3x0,5mm habe ich diesen Schlitz dann nachträglich angebracht.

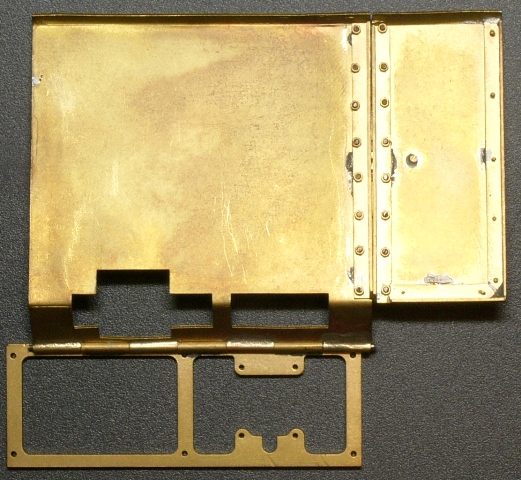

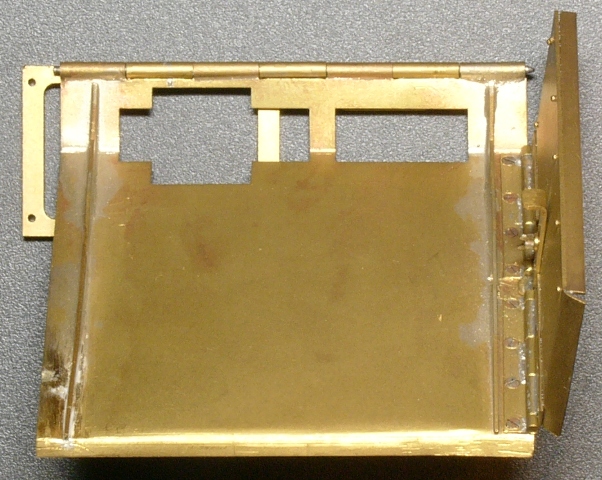

So sieht dann das Ergebnis dann aus.

Die Scharniere sind ebenfalls selber gebaut. Gelötet wurden sie, auf einer extra für diesen Zweck gebauten Vorrichtung, aus 2,5x0,3mm Messingstreifen und 1,5mm Röhrchen.

Ein Problem hatte ich mit den Scharnieren noch. Die Röhrchen haben einen Innendurchmesser von 1,1mm. Mit dem Standard Rundmaterial von 1mm Durchmesser haben Scharniere dieses Maßstabes dann unangenehm viel Spiel.

Glücklicher Weise hat Sechskantdraht mit 1mm Schlüsselweite über die Kanten 1,1mm. So laufen die Scharniere vollkommen spielfrei. Zu erkennen ist der Sechskant im eingebauten Zustand nicht mehr.

So sieht das Ganze dann von unten aus. Verschraubt sind die Scharniere, wie im Original, mit Senkkopfschrauben M1x2,7 bei 1,7mm Kopfdurchmesser. Hat schon mal jemand 0,3mm Messingblech gesenkt? Sch...!!!

Ach ja, die Flügelmuttern M1 für den Riegel sind Feingussteile von Ulli (Wecohe).

Hochklappen lassen sich die Seitenteile dann auch.

|

|

Beitrag 1 mal editiert. Zuletzt editiert von mmg am 02.05.2009 01:41. Beitrag 1 mal editiert. Zuletzt editiert von mmg am 02.05.2009 01:41.

|

|

|

02.05.2009, 00:23 Uhr

mmg mmg

|

Nachdem ich versucht hatte die Vorgelege aus Rundmaterial zu drehen/fräsen um festzustellen, dass mich das Ergebnis nicht befriedigte, habe ich dann einen anderen Weg gewählt.

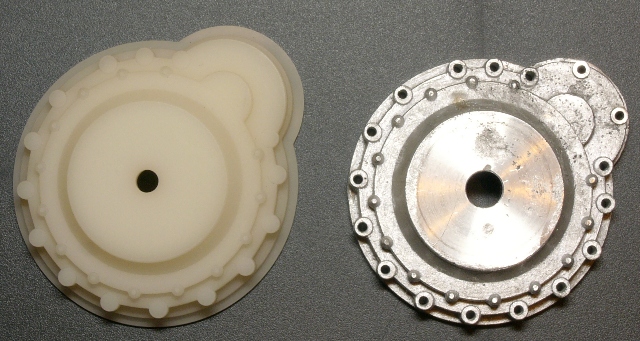

Wie üblich entstand das Vorgelege im CAD. Danach folgte der Aufbau im rapid Prototyping. Dabei wird das Teil schichtweise in ein Kunstharz "geschrieben".

In einem Probeguss hatte ich vorher den Schrumpffaktor meines Alu's bestimmt und im Urmodell berücksichtigt.

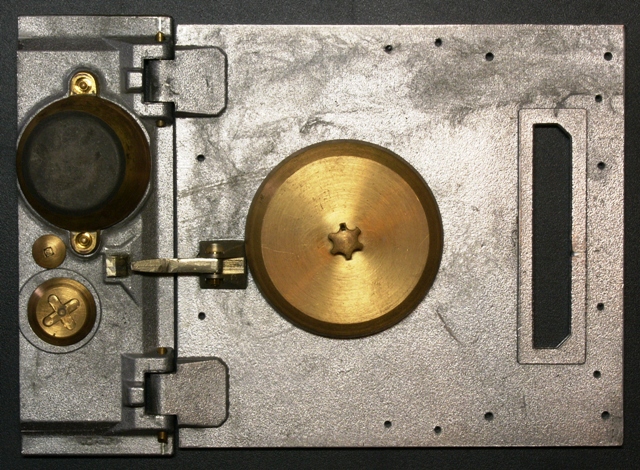

Danach habe ich die beiden Vorgelege im Sandgussverfahren gegossen. Mit dem Ergebnis bin ich sehr zufrieden.

So sieht ein Vorgelege im teil bearbeiteten Zustand aus. Lediglich die Entformungsschrägen im unteren Bereich hätte ich etwas flacher machen sollen.

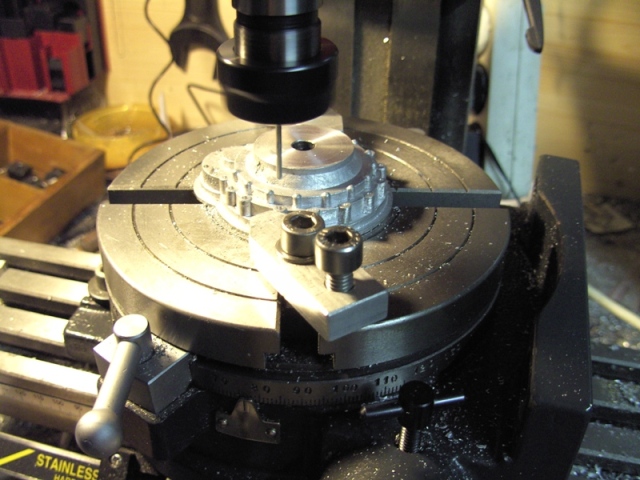

Das nächste Bild zeigt das Vorgelege bei der Bearbeitung auf dem Rundtisch.

|

|

|

|

|

02.05.2009, 00:42 Uhr

mmg mmg

|

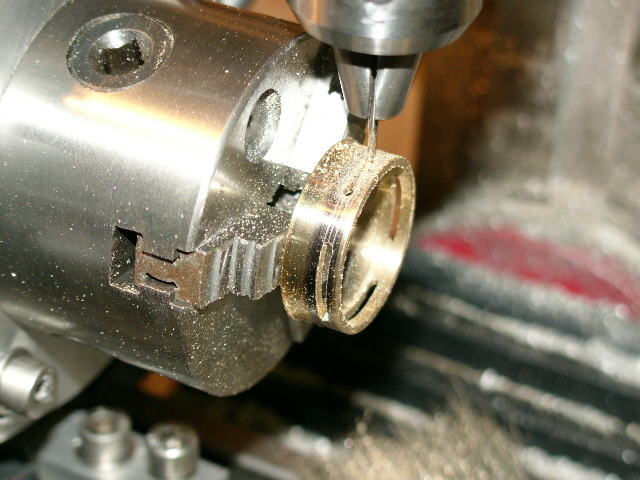

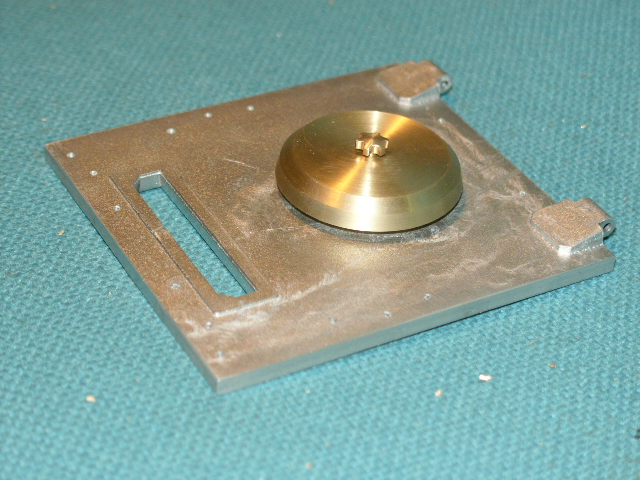

Weiter ging es an der Motorraumklappe. Nach Einbringen der Loches für die Motorraumentlüftung mit dem Ausbohrkopf habe ich den Rahmen für die Hutze gedreht und die Lüftungsschlitze mit wagerecht montiertem Rundtisch auf der Fräsmaschine eingebracht.

So sieht der Ring dann vor dem hart einlöten des Steges aus...

... eingeklebt in die Motorraumklappe (inzwischen sind noch Schlitze in den Steg gefräst)...

... und mit aufgesetzter Haube.

Ein bischen knifflig war noch die Befestigungsschraube. Sie entstand aus Messing Rundmaterial in welches ich die Nuten mit einem Radiusfräser auf dem Teilaparat eingefräst habe. In die Drehmaschine eingespannt entstand der Absatz und das Gewinde.

Zum Schluss habe ich die Kanten noch etwas "muggelich" gemacht.

|

|

|

|

|

02.05.2009, 01:34 Uhr

mmg mmg

|

Inzwischen ist auch das Deck und der Auflagerahmen der Motorraumklappe aus dem Laser gekommen.

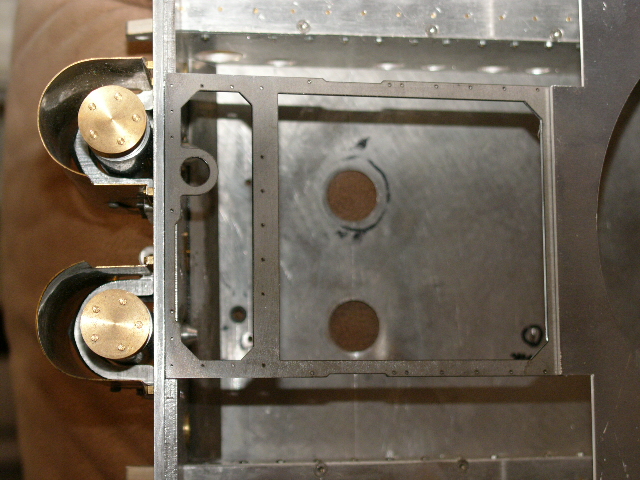

Eingelegt in die Wanne sieht das dann so aus

Im Hintergrund sieht man die Querstreben für die Versteifung der Bodenplatte der Wanne und die inneren Unterlagen für die Verschraubung der Vorgelegegehäuse.

Weil wir gerade dabei sind - so sieht die Bodengruppe mit den Längsstreben, welche gleichzeitig die Aufnahme für die Lager der Schwingarme darstellen, mit den eingelegten Querstreben aus.

Die Wellen dienen lediglich der Ausrichtung vor dem Bohren der Schraubenlöcher zur Befestigung der Längsstreben.

Die Schwingarmgruppe besteht aus einem rechteckigen Federstahlblech von 1,5mm Stärke und 3mm Breite. Auf der einen Seite mit dem Wiederlager, auf der anderen Seite mit dem Schwingarm.

Die jeweils ersten und letzten Drehstäbe sind mit 3,5mm etwas kräftiger.

Im Detail sieht das Wiederlager der Drehstäbe dann aus wie auf dem Bild unten. So erreiche ich eine absolut spielfreie Lagerung, welche sich zudem noch ausreichend fein (14,4° Schritte) verstellen lässt.

Wie befürchtet, werde ich langsam müde. Da ich aber beschlossen habe dem Modellbau wieder etwas mehr Zeit zu widmen, werde ich Euch dieses Mal wohl schneller mit der Fortsetzung quälen. Ein paar Sachen habe ich nämlich noch um darüber zu berichten.

Bis demnächst also

Marc

|

|

|

|

|

02.05.2009, 01:44 Uhr

petitloup petitloup

|

Hallo Marco,

respekt vor deiner Arbeit, bin schwer beeindruckt8o

Freue mich jedenfalls das es weitergeht

Gruß

Serge

|

|

|

|

|

02.05.2009, 10:24 Uhr

modellspezi modellspezi

|

Hallo Marc,

SUUUUPER Arbeit!!!

Aber an den Heckschürzen stimmt was nicht?!?! - Oder sehe ich das falsch? - Der Knick ist doch zu hoch oder?

Gruß

Florian

|

|

|

|

|

02.05.2009, 11:39 Uhr

mmg mmg

|

Hallo Florian,

der Knick sollte eigentlich stimmen. Vielleicht ist es die Perspektive?

Ich habe die Skizzen von David. Er hat direkt am Bovington Tiger gemessen. Der hat noch die Original Schutzbleche.

Danach ist der obere Teil 110mm, der Mittelteil 470mm und die Tropfkante 20mm lang.

Außerdem passt die Aussparung im Blech exakt zu der Halterung für das Kolonnenlicht (kann man auf den Bildern aber nicht sehen, da ich das rechte Schutzblech fotografiert habe).

Viele Grüße

Marc

|

|

|

|

|

02.05.2009, 14:24 Uhr

halbkette halbkette

|

Hallo Marc,

das sind interessante Einblicke in deine Arbeit, gerade, weil wir uns momentan auch mit den Schürzen befassen. Ansonsten sieht es so aus, als hättest du uns bald überholt und dabei hast du erst vor drei Jahren angefangen.

Mir gefällt besonders deine Drehstabverstellung gut - das ist eine sehr gute Variante, wenn kein Laser zur Verfügung steht. Hast du dort 1mm-Stifte eingesetzt??

Deine Heckschürzen sind gut geworden - wir wissen, wie aufwändig sie hergestellt werden müssen.

Ich frage mich allerdings, warum du das Risiko des Hartlötens eingehst, bei Teilen, deren Verrbindung fast nichts auszuhalten haben - da reicht doch Weichlöten allemal???

( Du wirste erstaunt sein, was eine gute Weichlot-Naht alles verträgt. )

Nochmal zur Heckschürze:

Das kleinere, obere Teil des Scharniers wird offensichtlich an der Wanne mit Schrauben befestigt, oder? Wir waren uns in dem Punkt neulich selbst nicht ganz einig. Diese Teile fehlen uns nämlich noch...

P.S.: Hat sich inzwischen aufgeklärt.

Dein eigener Aluguß beeindrukt mich. Das sind tadellose Abgüsse ! ( Ich wollte, ich wäre auch schon so weit, dass ich gießen kann.)

Bin gespannt, was du sonst noch zu zeigen hast.

Bleib am Ball.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 02.05.2009 15:41. Beitrag 1 mal editiert. Zuletzt editiert von halbkette am 02.05.2009 15:41.

|

|

|

02.05.2009, 16:08 Uhr

modellspezi modellspezi

|

Hallo Marc,

die Bilder vom Bovington haben wir auch... scheint tatsächlich die Perspektive zu sein.... Ich habs mit unseren Teilen grad mal verglichen... Passt

Wie dick sind deine Bleche die an die Wanne verschweisst wird? - sollten bei 1:10 2mm sein. Wie hastr du die gemacht? gefräst?

Gruß

Florian

|

|

|

|

|

02.05.2009, 19:08 Uhr

mmg mmg

|

Moin, moin!

@Florian: Genau, die Rahmen sind im Original 20mm dick. Wie die Schutzbleche auch, wurde der Rahmen drahterodiert. Beim Fräsen wären die Kanten wohl nicht so kantig  geworden. geworden.

@Hartmut: Ich wieß nicht, ob ich da ein kleine Spitze raushören soll  "...und dabei hast Du erst vor drei Jahren angefangen". Nein, nein. Ich weiß - Ihr seid schon eine Weile länger dran. "...und dabei hast Du erst vor drei Jahren angefangen". Nein, nein. Ich weiß - Ihr seid schon eine Weile länger dran.

Wenn ich nur ein bisschen mehr Zeit hätte...

Gutes Augenmaß. Es handelt sich tatsächlich um 1mm Passstifte.

Beim Hartlöten bekomme ich einfach schönere Nähte hin. Es gibt immer das Problem, dass das Lot an einer Stelle zusammen läuft, wenn man nicht wirklich gleichmäßig erwärmt. Seit das gute Kolophonium verboten ist, läufts halt nicht mehr

Um die Stabilität habe ich mir tatsächlich keine Sorgen gemacht.

Das mit dem Rahmen und dem Scharnier hatten wir auch gerade in dem etwas anderen Tiger Thread. Fein, dass es sich aufgeklärt hat.

Das mit dem Gießen ist wirklich halb so wild. Ich habe vorher viele Teile für meine Dampfmaschinen im Messing Sandguss Verfahren hergestellt.

Mit Alu ist das nicht viel anders. Nur der Anguss sollte um einiges höher sein, damit das Alu in die Ecken und Winkel gedrückt wird. Messing fließt da einfach besser.

So, jetzt wieder fleißig fotografieren, um im Baubericht weiter zu kommen.

Viele Grüße

Marc

|

|

|

|

|

02.05.2009, 22:49 Uhr

mmg mmg

|

Und weiter geht's - wieder hinten.

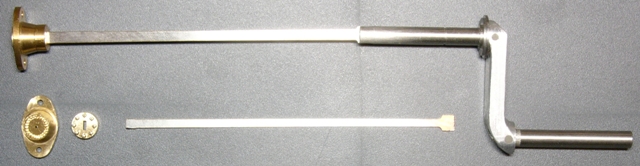

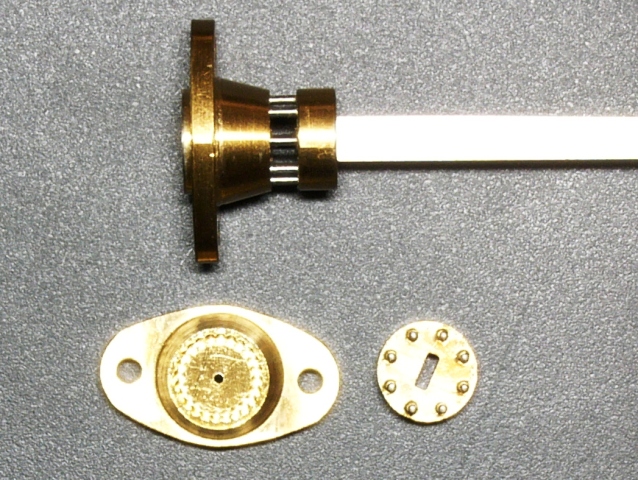

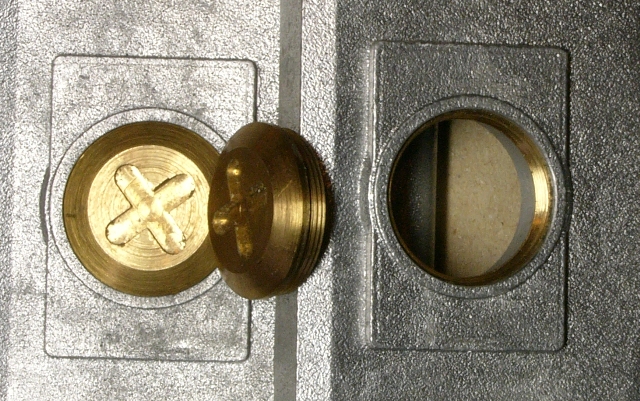

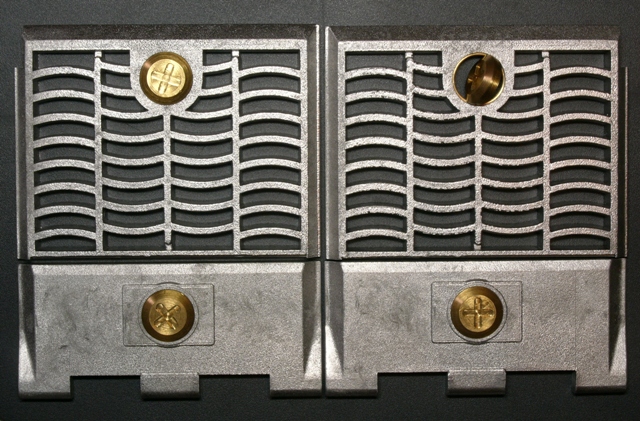

Auf den Heckgrätings eines Tiger I gibt es einige große Verschlußschrauben, welche mit einem Kreuzschlüssel zu bedienen sind. So z.B. als Abdeckung für die Benzin Einfüllstutzen, Kühlwasser Einfüllstutzen oder das Ventilationsrohr.

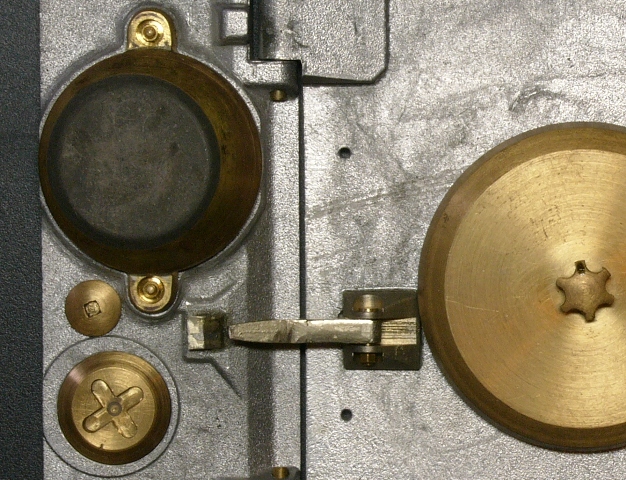

Da mir von Anfang an klar war, dass ich die Verschlußkappen schraubbar machen wollte, habe ich erstmal die Außenkonturen des Deckels gedreht. Bevor ich ihn abgestochen habe, habe ich in der gleichen Spannung mit einer Gewindestrehle ein Gewinde M16x0,5 eingekratzt.

Vorher hatte ich mir, ebenfalls auf der Drehbank, einen Messingring mit M16*0,5 Innengewinde hergestellt.

Einmal um die Maßhaltigkeit der Gewinde für die Verschlußkappen zu prüfen (um zu wissen ob ich tief genug gekratzt hatte), zum anderen habe ich diese Ringe dann in die Grätings geklebt. Dies war wesentlich einfacher als in das Alu Gewinde zu kratzen.

So vorbereitet habe ich die Verschlußkappen dann in eine Vorrichtung eingeschraubt um die Kreuzförmige Vertiefung zu fräsen.

Zur Zeit denke ich darüber nach, ob ich unter den Kappen die Bedienelemente für das Lösen des Deck's von der Wanne verstecke.

So sieht dann die Heckklappe mit dem hinteren Teil der Motorraumabdeckung aus.

Die Hutze über dem Schnorchelschacht mußte ich leider mit 2K Epoxy Kleber wieder aufbauen. Ich hatte mich verrechnet und so war die Kappe viel zu flach geworden. Übrigens, ich suche immer noch einen guten Dranfräser. Mit meinen Abfräsern komme ich bei solch einem Problem nicht weiter

Der Vierkant in der Verschlußschraube fand seinen Sitz indem ich mit einem 2mm Fräser ein Loch vorgebohrt habe. Dann habe ich mir einen Quadratischen Stempel aus Stahl geschliffen, ihn gehärtet und mit roher Gewalt das Eckige ins Runde geschlagen. Einmalige Wiederholung nach ausräumen der Späne brachte ein befriedigendes Ergebnis.

Der Fanghaken ist wieder ein Feingussteil von Wecohe. Um Tiger I like zu sein, mußte der Haken noch etwas nachgearbeitet werden. Mit einem stärkeren Knick und 1mm kürzer sieht er aus wie das Original.

Auch das Wiederlager ist etwas schmal geworden, so dass ich kurzerhand zwei Teile zusammen gesetzt habe.

To be continued

Viele Grüße

Marc

|

|

|

|

|

02.05.2009, 22:53 Uhr

chrisch chrisch

|

Hallo Marc,

schöne Teile

--

MfG Chrisch

|

|

|

|

|

17.05.2009, 00:55 Uhr

mmg mmg

|

Hallo mal wieder!

Heute ging's mal ganz klein weiter.

Vor 2 Wochen habe ich mir eine Triebnietmaschine ersteigert. Hatte endlich das lange ersehnte Schnäppchen gefunden.

Eigentlich hatte ich mir vor langer Zeit vorgenommen dieses Uhrmacherwerkzeug zum Treiben der Nietköpfe der Schutzbleche meines Kätzchens zu verwenden.

Inzwischen hatte ich von Ulli (WeCoHe) aber auch einen Bolzenschneider als Bausatz erhalten. Auch hier galt es zu nieten.

Leider ist das Maschinchen, wie der Name schon sagt, zum Vernieten von Trieben in Uhrwerken gedacht, so dass keine Punzen zum Formen eines Nietkopfes vorhanden waren. Natürlich fehlte auch ein passender Amboß.

Also, in ebay ein paar extra Punzen geschossen und die benötigten Werkzeuge selbst gefertigt.

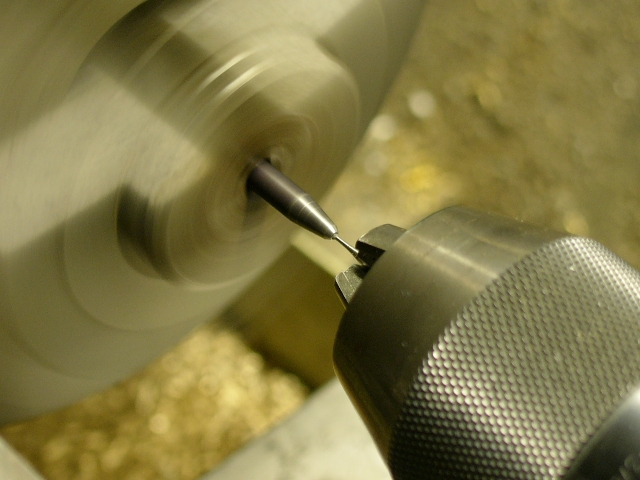

Erst habe ich die Spitze des Döppers geformt, dann mit einem 1mm Zentrierborer ca. 0,4mm tief vorgebohrt. Als nächstes kam ein 1mm Kugelkopffräser meines Zahnarztes zum Einsatz um, wie oben gezeigt, die Halbkugelförmige Vertiefung zu erzeugen.

Auf Ähnliche Weise entstand dann auch der Amboß als Gegenlager für den bereits vorhandenen Kopf des Messingniets.

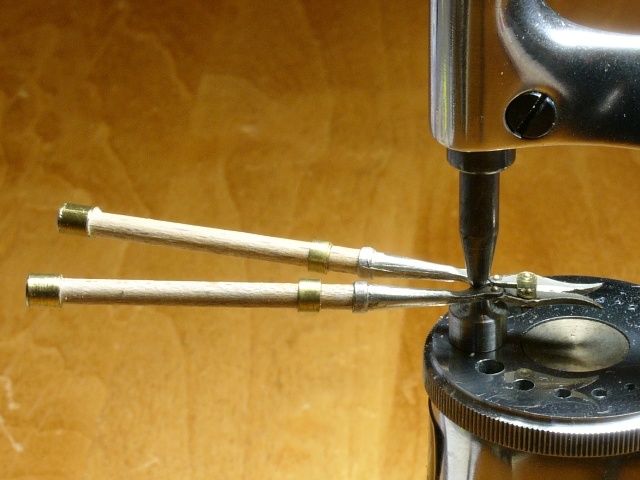

So sehen beide Teile dann eingesetzt in die Triebnietmaschine aus:

Die Maschine ermöglicht ein absolut senkrechtes schlagen des Kopfes, so dass sich der Niet nicht verbiegen kann.

Den Schaft der Niete habe ich vor kürzen und formen des Kopfes weich geglüht.

So sieht dann das Formen des Kopfes auf der Maschine aus...

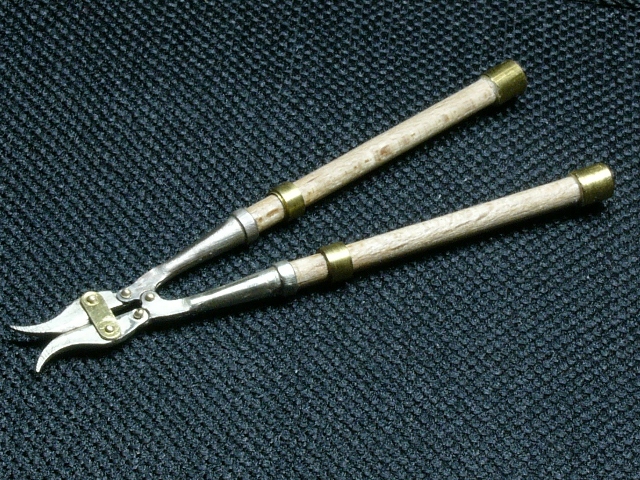

...und so der fertige Bolzenschneider

Die eigentliche Aufgabe, das Formen der Nietköpfe der Schutzbleche konnte ich bis jetzt noch nicht erledigen, da mir ein 0,8mm Diamant Kugelkopffräser zum anfertigen der Werkzeuge für den noch kleineren Kopf der 0,5mm Niete fehlt.

Verdammt!!! Ich muß wieder zum Zahnarzt

In diesem Sinne ein schönes Wochenende

Marc

|

|

|

|

|

17.05.2009, 13:20 Uhr

halbkette halbkette

|

Hallo Marc,

da hast du ja ein hübsches neues Werkzeug in deiner "Sammlung" - wirklich ein ansprechendes kleines Gerät. Ich wußte bis eben gar nicht, dass es sowas auch "in winzig "gibt. Damit muß das Nieten ja gelingen.

Ich hoffe, die Gelenke des Bolzenschneiders lassen sich anschließend noch bewegen ? Dumme Frage - das war doch der Zweck der Übung.

Wenn du so weitermachst, werden die Kommentare wohl immer sparsamer : was soll man auch dazu noch sagen.

--

Gruß Hartmut

" Ein Modell ist mehr als nur die Summe seiner Teile "

|

|

|

|

|

). Mit einem selbst geschliffenen Stempel mit 3x0,5mm habe ich diesen Schlitz dann nachträglich angebracht.

). Mit einem selbst geschliffenen Stempel mit 3x0,5mm habe ich diesen Schlitz dann nachträglich angebracht.

"...und dabei hast Du erst vor drei Jahren angefangen". Nein, nein. Ich weiß - Ihr seid schon eine Weile länger dran.

"...und dabei hast Du erst vor drei Jahren angefangen". Nein, nein. Ich weiß - Ihr seid schon eine Weile länger dran.