|

Thema:  Probleme beim Gießen von Kettengliedern Probleme beim Gießen von Kettengliedern |

[ - Antworten - ] |

24.05.2020, 13:00 Uhr

Bilko Bilko

|

Hallo Hartmut, erstmal einen Riesen Dank für deine Mühen die du dir gemacht hast. Das sieht sehr vielversprechend aus. Ich werde mich gleich morgen an den Bau begeben. Ich danke dir vielmals für dein Angebot mir bei dem Bau unter die Arme zu greifen, aber das wird nicht nötig sein.

Ich hätte da aber noch die ein oder andere Frage zum Ablauf des Gießens mit der Kolbenpumpe.

Ich gehe mal davon aus das ich mich nach wie vor um das Problem mit dem höheren Vorheizen der Gussform beschäftigen muss. Da ich ja sicherlich auch die Pumpe vorheizen muss. Wäre es eventuell sinnvoller die Pumpe in Einfüllrichtung vor die Form zu Flanschen, statt um 90 Grad versetzt? Ich frage deswegen, weil ich die komplette Form auf zweiteilig umgebaut habe zwecks des besseren Ausformung. Wenn ich jetzt ein Winkelstück habe das ich nicht aufklappen kann, bekomme ich die Reste des Aluminiums nicht mehr heraus ohne die Form zu beschädigen. Wie verhält es sich mit der Pumpe selbst, das komplette Material muss aus der Pumpe in die Gussform gepresst werden damit keine Rückstände mehr in der Pumpe verbleiben?

Gruß Christian

|

|

|

|

|

25.05.2020, 00:10 Uhr

halbkette halbkette

|

Hallo Christian,

es freut mich, dass dir mein Vorschlag mit der Pumpe prinzipiell gefällt.

Ich bin auch bestimmt nicht traurig, wenn du meine Hilfe nicht benötigst. Du solltest nur wissen, dass das möglich wäre, falls du irgend etwas von den Pumpenteilen nicht selbst herstellen kannst. So ist es mir aber auch recht, denn ich habe hier genug mit meinem Getriebe zu tun.

Zur Pumpe allgemein:

Natürlich kann man jetzt daran noch einiges individuell anpassen.

Du hast auch vollkommen recht, wenn du an das Ausformen und Säubern der Form denkst.

Zum einen kann natürlich das oberste Teilstück der Form ( vor dem Bohren) mit einer senkrechten Trennfuge versehen werden. Dann geben diese beiden Hälften - eine vordere und eine hintere - nach der Öffnung die erstarrten Schmelzreste frei. Und - sofern die Winkelbohrung mit der Verteilerfunktion erhalten bleibt - zeigt sich auch das kurze runde Stück Schmelzrest vom Hand-Pumpenausgang ( am Pumpen-Flansch ) und kann zusammen mit dem Rest in der Winkelbohrung entfernt werden..

Grundsätzlich glaube ich daran, dass die Schrumpfung der kalten Schmelze das leichte Loslösen der Reste erlaubt. Hast du dazu vielleicht eine andere Erfahrung ?

Zum anderen, meine ich, muss dazu die Pumpe nicht senkrecht(?) angebracht werden.

Oder habe ich das falsch verstanden? Jedenfalls müsste in dem Fall der Einfülltrichter gewinkelt werden - es sei denn, die gesamte Form + Pumpe wird dann flach gelegt. Das ist erst zusammen mit der Pumpe eine akzeptable Möglichkeit, weil sie eine stabile Lage beim gefährlichen Vorgang des Eingießens verspricht.

Ich dachte beim Lesen zuerst, du machst dir Sorgen wegen der "sperrigen Pumpenteile" ( z.B. der 300mm lange Handhebel ), die ebenfalls in den Vorheiz-Ofen passen müssen.(?) Da ist natürlich etwas dran.

Aber es gibt eine Abhilfe dafür: der Handhebel kann z.B. auf 100mm gekürzt werden und passt so wahrscheinlich in jeder Position der Pumpe in den Ofen. Im vorgewärmten Zustand der Anlage kann dann ein Verlängerungsstück mit Aufsteck-Rohr den Hebel verlängern. Das hätte den Vorteil, dass dieser Hebel kalt bleiben kann...und damit kann man schon etwas längere Zeit drücken.

Was die erkalteten Reste in der Pumpe betrifft, denke ich, dass der Rest im Trichter leicht herausfällt ( Silikonspray vorher ) und der andere Rest im Rohransatz der Pumpe wurde oben gerade schon beschrieben.

( siehe:...im Winkelstück ). Mehr festes Material sollte nach meiner Vorstellung nicht in der Pumpe bleiben.

Ja, mache dir ruhig schon mal nebenbei Gedanken über eine Vorheizung auf 550-600 Grad. Es gibt übrigens kleine pistolenartige InfraRot-Elektro-Thermometer in mehreren Messbereichen, auch bis ca.600 Grad. Sowas brauchst du unbedingt, um deine zähe Schmelze ans Fließen zu bringen + Zusatzbrenner (?). In einem Brennofen ist doch kaum genügend Platz für Kokillen+Pumpe...

Ich hoffe, ich habe alle Punkte angesprochen.

--

Gruß Hartmut

\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\"

|

|

|

|

|

25.05.2020, 10:40 Uhr

jhamm jhamm

|

Moin,

noch ein etwas anderer Ansatz der relativ einfach zu prüfen ist.

Die Eingezogenen Bereiche am Gußstück kommen vom unterschiedlichen und teilweise zu schnellem auskühlen der Form.

Wenn man die Form isoliert und damit das auskühlen verlangsamt, könnte schon eine Besserung eintreten.

Ziel ist es, den Abkühlvorgang vom Gußstück zum Eingußtrichter verllaufen zu lassen.

So kann Material nachkommen und die eingezogenen Stellen sollten minimiert werden.

--

Grüße

Jürgen

|

|

|

|

|

25.05.2020, 11:06 Uhr

Bilko Bilko

|

Hallo Jürgen, darüber hatte ich auch schon nachgedacht. Da ich allerdings nicht mit extra temperierten Bereichen arbeiten kann, da ich bei einer so kleinen Form bestimmte Bereiche nicht kühlen, bzw. extra aufheizen kann, dachte ich an den Einsatz von sogenannten Blindspeisern. Das heißt ich arbeite an den flachen Bereichen an denen sich die eingefallenen Stellen bilden, in der Form kegelförmige Vertiefungen ein.

Gruß Christian

|

|

|

|

|

25.05.2020, 12:26 Uhr

jhamm jhamm

|

Christian,

das ist doch relativ einfach...

Die Form in einen Eimer mit Sand stecken und mit einem Brenner von oben her beheizen.

Wenn das Alu eingegossen ist, mit dem Brenner oben rum warm halten/anwärmen.

--

Grüße

Jürgen

|

|

|

|

|

25.05.2020, 12:45 Uhr

Bilko Bilko

|

Der obere Bereich ist der Einguss, das eigentliche Ketteglied sitzt knappe 100 mm darunter. Meinst du das bringt was wenn ich den oberen Bereich mit dem Brenner warm halte?

Gruß Christian

|

|

|

|

|

25.05.2020, 14:26 Uhr

jhamm jhamm

|

Wenn Du die Form von der Eingußseite anwärmst, zieht die Wärme natürlich auch bis in den Formbereich.

Ist dort aber anteilig etwas niedriger als am Einguß.

Der Sand isoliert die Form und dadurch kühlt es langsamer ab.

Durch das nachwärmen des Eingußbereich bleibt dieser wärmer als die Form und es Material kann nachlaufen um die Schrumpfung auszugleichen.

Dadurch müssten die Einzüge an den bekannnten Stellen kleiner sein oder gar verhindert werden.

Beim Sandgußverfahren nutzt man den Vorteil der Wärmeisolation und der dadurch langsameren Abkühlung.

--

Grüße

Jürgen

|

|

Beitrag 1 mal editiert. Zuletzt editiert von jhamm am 25.05.2020 14:27. Beitrag 1 mal editiert. Zuletzt editiert von jhamm am 25.05.2020 14:27.

|

|

|

25.05.2020, 22:10 Uhr

halbkette halbkette

|

Hallo Christian und Jürgen,

darf ich vielleicht einmal freundlichst darauf hinweisen, dass ihr gerade über ein Problem diskutiert, das es nach erfolgreicher Funktion der "Pumpe" nicht mehr geben sollte ?

Eure Argumente in allen Ehren, aber es handelt sich doch bei dem Thema fast schon um "Schnee von gestern".

Dagegen versuchen wir hier gerade eine neue, bessere Technologie ans Laufen zu bringen und es würde sicherlich mehr helfen, wenn wir uns weiter besonders darauf konzentrieren könnten.

Eine Diskussion an sich ist ja nie verkehrt und Hinweise von außen sind natürlich auch immer gut, aber eine zeitgleiche frische Idee kann darin untergehen, ehe sie Gelegenheit hatte, sich zu beweisen.

Dann heißt es am Ende:"... alles aus diskutiert, aber leider keinen echten Schritt vorwärts gekommen...!"

Danke für eure Einsicht.

Gestattet nun bitte, dass ich wieder auf das Thema "Pumpe" zurück kommen darf.

Wahrscheinlich hatte Christian noch gar keine Gelegenheit, meinen letzten Post dazu zu lesen?

Eine nachfolgende Bemerkung von Christian zu Jürgen, etwa so: "... der Einfülltrichter steht doch 10 Zentimeter über der eigentlichen Form...", zielte auf die wohl schwierige Anwärmung der Form vom Einfülltrichter her.

Dazu fiel mir gleich ein, dass man die Pumpe alternativ auch direkt auf die ( Mitte der.. ) "Form selbst" schrauben könnte.

Voraus gesetzt, die Montagewandstärke ist bis zum Hohlraum noch 10mm dick. Damit wären alle bisher diskutierten Probleme gelöst. Weiterhin wäre das eine Verkleinerung der Form-Masse, weil dann der lange Einguss entfällt. Zusammen mit dem Vorschlag des geteilten Handhebels könnte sogar die Form samt montierter Pumpe in einen Keramik-Brennofen passen.

Dann hätte Christian, vom korrekten Ablauf her gesehen, gar kein Problem mehr.

Es müsste nur mal endlich einer anfangen, diese Pumpe zu bauen, dann kann sie es auch beweisen.

--

Gruß Hartmut

\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\"

|

|

|

|

|

25.05.2020, 22:21 Uhr

jhamm jhamm

|

OK,

da Hartmut so resolut auf seine Lösung pocht, und keinen Spielraum für eine einfacheren Ansatz sieht bin ich raus.

--

Grüße

Jürgen

|

|

|

|

|

26.05.2020, 09:07 Uhr

TriadeDragon TriadeDragon

|

Hoffe beim unter Druck setzen vom heißen flüssigen Alu geht alles glatt und ich drück dir auf jeden Fall EGAL welchen versuch du als nächstes startest die Daumen. Hoffe du achtest auch auf die nötige Schutzkleidung. Son Gesichtsschutz wäre vielleicht sinnvoll.

Gruß Patrick

|

|

|

|

|

27.05.2020, 06:02 Uhr

halbkette halbkette

|

Hallo Jürgen,

ich entschuldige mich, wenn es dir zu direkt vorkam. Ich wollte dich hier bestimmt nicht verdrängen, im Gegenteil - es kam mir eher so vor, als würde es mir so gehen, weil ich auf eine Antwort wartete.

Nun sei doch bitte kein Spielverderber.

@ Patrick,

da hast du recht mit deiner Befürchtung - richtige Schutzkleidung ist oberstes Gebot, wenn Druck im Spiel ist, auch an den Füßen.

--

Gruß Hartmut

\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\" Ein Modell ist mehr als nur die Summe seiner Teile \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\"

|

|

|

|

|

27.05.2020, 09:57 Uhr

Matthes Matthes

|

Noch ganz kurz ein paar Gedanken von mir.

Die letzten gezeigten Glieder sehen von der Formfüllung her doch Topp aus!

Das was du reklamiert hast, sind tatsächlich die klassischen Einfallstellen, die immer da auftreten, wo viel Material abkühlt. (Gibt es ebenso bei Kunststoffspritzgussteilen).

Die Pumpe allein wird diesen Umstand nicht ohne weiteres zutun lösen, denn:

Diese Einfallstelle entsteht in dem Moment, in dem die Schmelze erstarrt und im weiteren Abkühlprozess.

Hier hat sie allerdings die für die blöde Eigenschaft: Sie fließt nicht mehr..

Und hier sind wir bei dem was du bereits mit "kontrolliertem Abkühlen" angesprochen hast.

Die Schmelze muss im Speiser (dem Reservoir, aus dem die Volumendifferenz nachlaufen soll) zu letzt erstarren.

Wie kriegt man das hin?

Einfachster Ansatz: Wo viel Schmelze ist, steckt die meisste Engergie, bleibts am längsten flüssig.

Einfachste Lösungsalternative: Nimm die Hohe Form, die du bereits hast. Zurück auf die Fräsmaschine und vergrößere den kegeligen Eingussbereich bis 2mm an die Kavität hin und mach ihn breiter (und tiefer).

Habe mir mal dein Foto geborgt und kurz rein gekritzelt, wie ich das meine.

Den gleichen Ansatz müsste man meiner Meinung nach auch bei der Pumpe verfolgen. Das Reservoir darf als letztes erstarren, nur so kann man "nachdrücken".

Thema Pumpe:

Wenn ich so an meine Erfahrungen als Ferienarbeiter in der Eisengießerei und später die Unternehmungen im Aluguss ins Kalkül ziehe:

Das letzte was ich vor der Brust oder im Keller haben möchte ist flüssiges Metall unter Druck (und der wird bei skizzierter Auslegung ordentlich sein), in einer geheizten Form..

Mag funktionieren, aber den Nervenkitzel bräuchte ich nicht.

|

|

|

|

|

27.05.2020, 22:05 Uhr

Bilko Bilko

|

Hallo an alle. Ich bin ja wie schon das ein oder andere mal erwähnt, eher derjenige der gleichzeitig mehrere Ansätze verfolgt. Kann man von halten was man möchte, so bin ich nun mal. Ich schätze es sehr, wieviele Leute sich hier zu diesem Thema (und nicht nur zu diesem) Gedanken und auch Arbeit machen! Ich werde jedem Hinweis, jedem Rat nachgehen und Vorschläge so schnell es geht umsetzen und die Ergebnisse präsentieren. Nur fängt euch bitte nicht an zu zoffen, das ist es nicht Wert.

Gruß Christian

|

|

|

|

|

27.05.2020, 23:33 Uhr

Oldchap Oldchap

|

Hallo Christian,

hier im Forum wird gerade ein Baubericht für ein StuG III in 1:6 fortgesetzt, bei dem -neben Kaufketten- ebenfalls selbstgegossene Metallketten (Zink?) zum Einsatz kommen. Vllt. kannst Du ja dorthin auch mal Kontakt aufnehmen?

--

Viele Grüße

Gerhard

_________________________

Bigtanks-Köti 1:6, Hermann-Porsche-Köti 1:6, Bigtanks-Jati 1:6, Armortek-Japa 1:6, Spearhead Pz. IV 1:6

|

|

|

|

|

07.06.2020, 20:05 Uhr

Bilko Bilko

|

So es gibt Neuigkeiten.

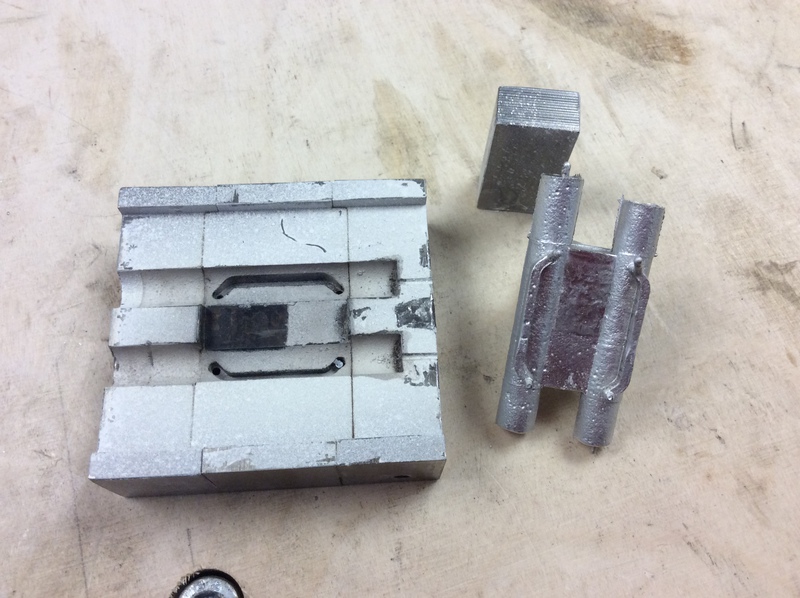

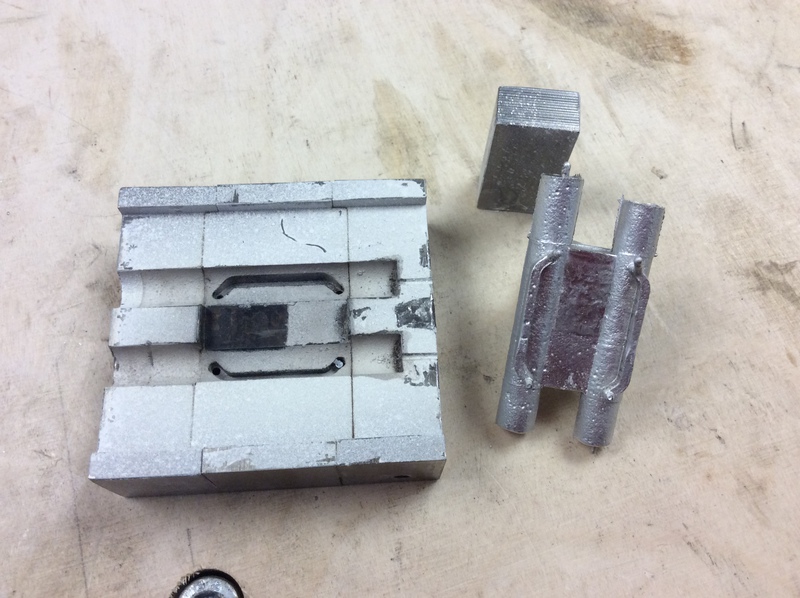

Vorab zur Info an Hartmut. Nicht das du denkst, deine Pumpe wird nicht mehr gebaut, dem ist nicht so. Als ich mit dem Bau begonnen habe, bin ich beim Gießereilexikon über den Begriff der „gerichteten Erstarrung“ gestolpert. Zusammen mit dem Hinweis die Form über den größten Querschnitt zu füllen (den ich anfangs abgetan habe, weil ich dachte dann müsste ich die zweiteilige Form wieder aufgeben) habe ich beim einsprühen mit dem Isolat KA4 den Bereich in dem sich der Lunker bildet abgedeckt.

Und siehe da, es hat geklappt. Ich muss das natürlich noch überprüfen, indem ich mehrere Güsse mache um zu sehen, das dass keine Eintagsfliege ist.

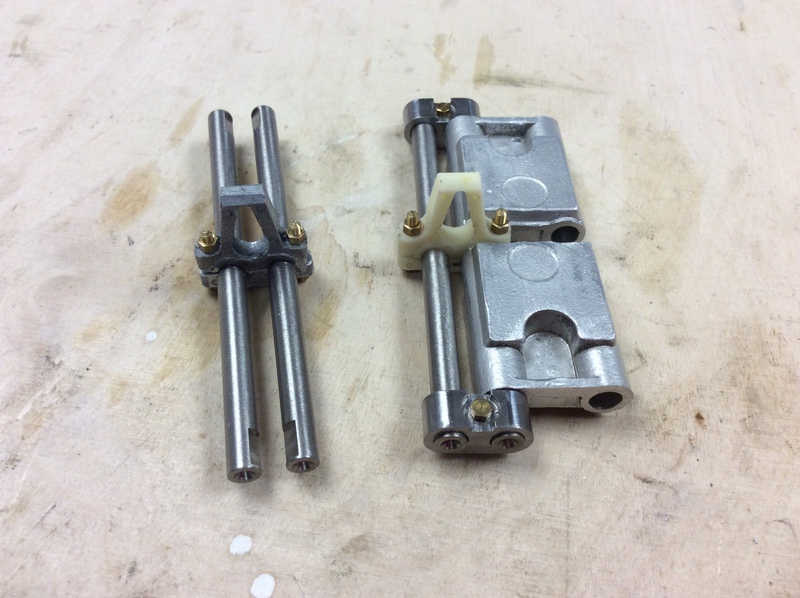

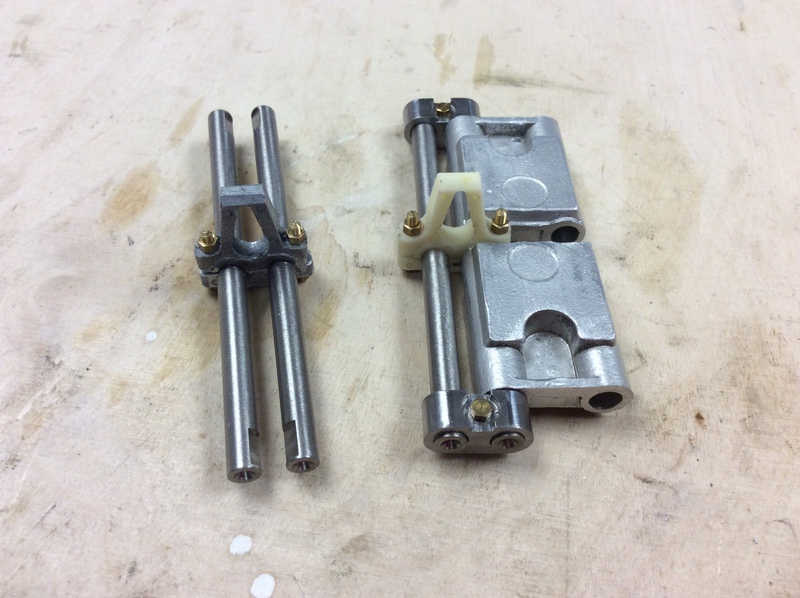

Mit dem Rest der Kette habe ich auch schon weiter gemacht.

Die Endverbinder mache ich aus S235, die die Bolzen werden aus 1.4305 gemacht. Die Führungszähne wollte ich eigentlich aus Zink Gießen (die Form aus dem WM 900 gibt es schon seit einigen Jahren in einer Schleudergussform). Allerdings überlege ich sie aus dem Gießharz welches für die Negative gedacht war zu machen. Meines Erachtens ist das ähnlich stabil wie das Zink, zumal sie aufgrund der Alu - Kettenglieder und der Endverbinder aus Stahl nicht viel aushalten müssen. Der Abrieb an den Laufrollen ist da die Schwachstelle. Da die Laufrollen auf den Innenflächen aber auch einen Ring aus Kunststoff besitzen, hoffe ich mal das sich das in Grenzen hält.

Ich muss mir allerdings noch Gedanken darüber machen, wie ich die kleinen ( keine Ahnung wie die Teile heißen) Dinger fertige, die in die Endverbinder gesteckt werden um sie mit den Bolzen zu verbinden.

Wenn ich es richtig in Erinnerung habe, besteht eine Kette aus ca. 80 Gliedern. Das heißt für einen Panzer von allen Teilen ca. 320 Stück herzustellen. Das bei geplanten 3 Panzern ........

Gruß Christian

|

|

|

|

|