01.01.2019, 13:51 Uhr

mesosce mesosce

|

Hallo,

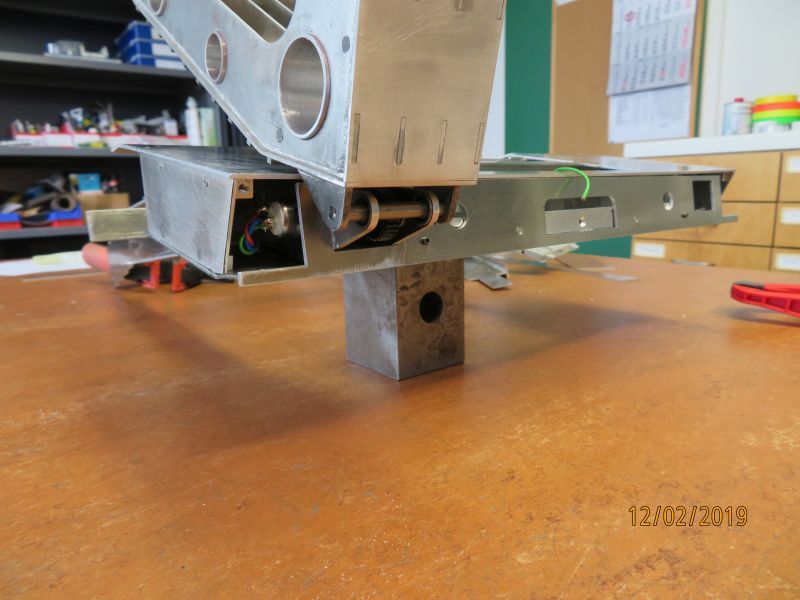

mittlerweile ist die Waffengondel(WG) in der Substanz fertig, es fehlen noch Schweißnähte und die Wetterschutzhaube der BK’s. Ich hatte die WG oben offengelassen, um alle Innenarbeiten bequem auszuführen zu können, es sollten aber alle spätere Reparaturarbeiten durch die Luken möglich bleiben. Deshalb habe ich beide Deckplatten miteinander verklebt und zur Kontrolle erst mal nur lose aufgelegt.

Das vordere Deckblech erhielt gleich die MG-Verkleidung.

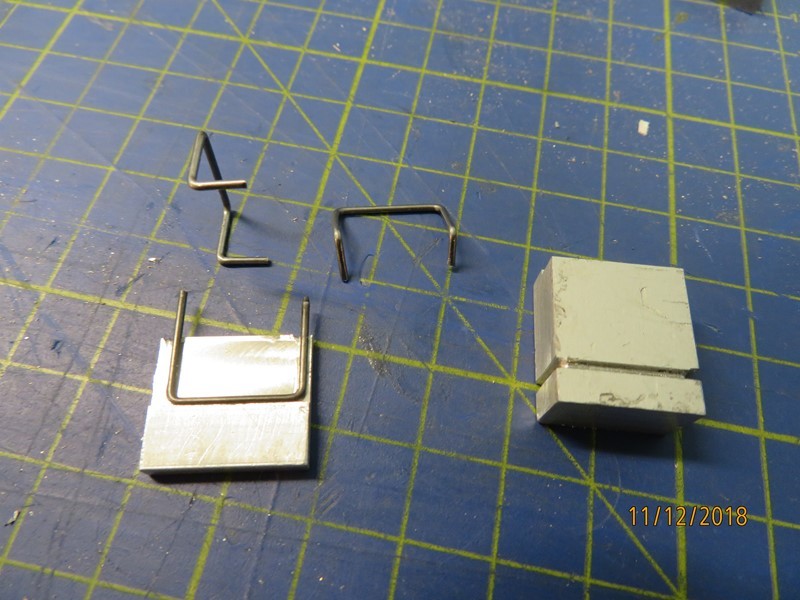

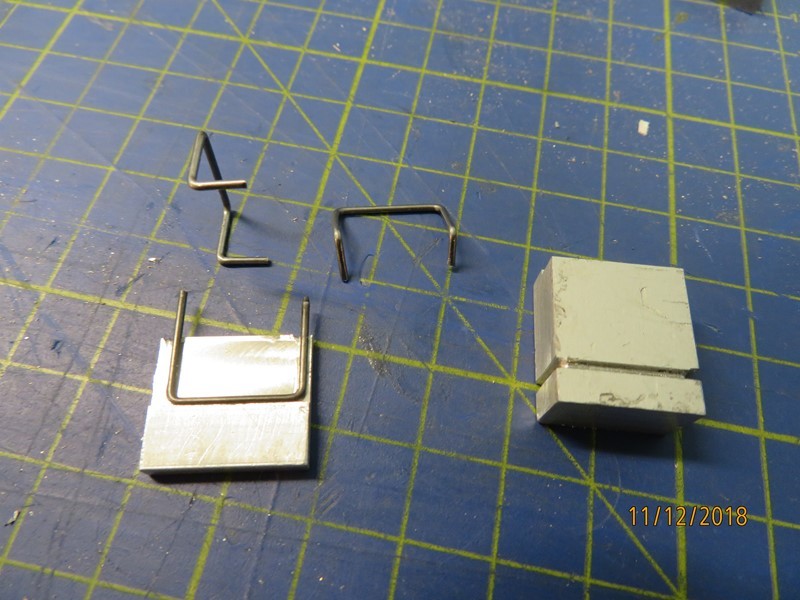

Dann konnte ich die Deckel, Scharniere und Griffe fertigen und anbringen. Die Scharniere sind wieder aus Ms-Flachmaterial gefräst.

Die Griffe werden auf einer primitiven Biegelehre aus Stahldraht gebogen.

Im Original sind sie einfach flach aufgeschweißt, ich biege die Eden rechtwinklig und stecke sie durch Löcher im Deckel. Dann wird verklebt, so dass es wie eine Schweißraupe aussieht

Nun das Deckelteil aufgelegt

Und

Damit die WG halbwegs ausbalanciert ist, muss hinten ein recht großes Gewicht rein. Blei benötigt zu viel Platz, deshalb sind zwei Wolframgewichte in der Rückseitenklappe befestigt. Aufgrund der höheren Dichte wird der Freiraum zum Ausbau der BK-Führungen größer. Sie werden ja von hinten montiert.

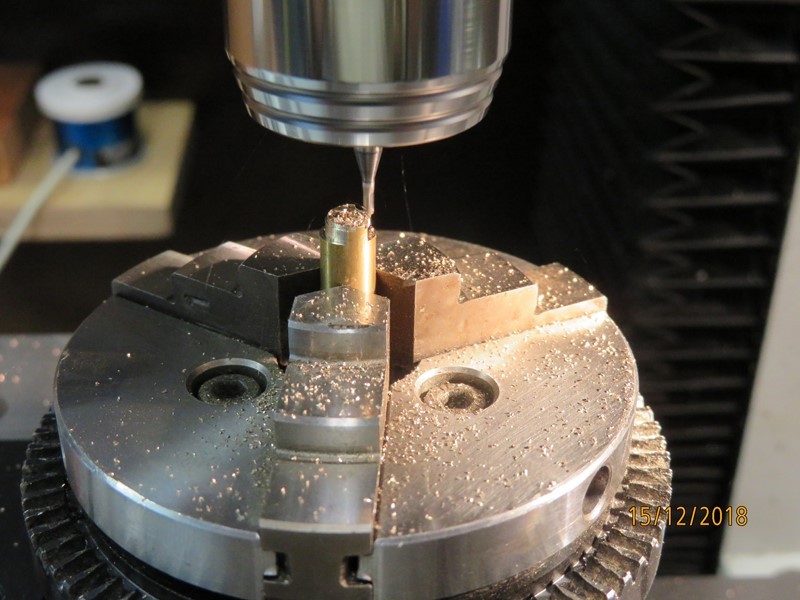

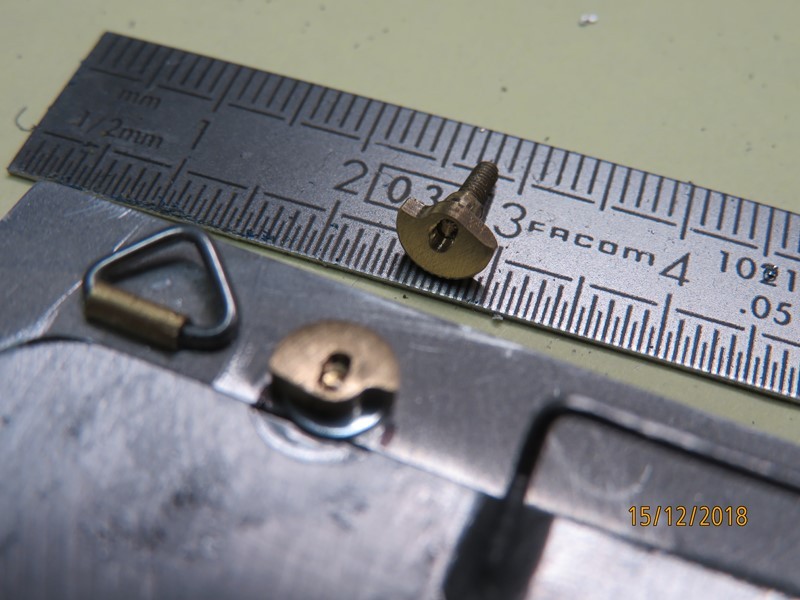

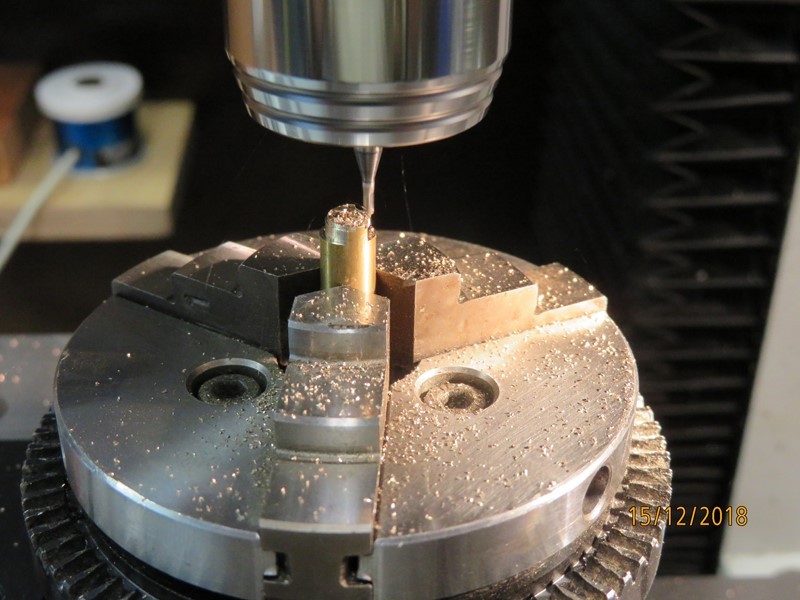

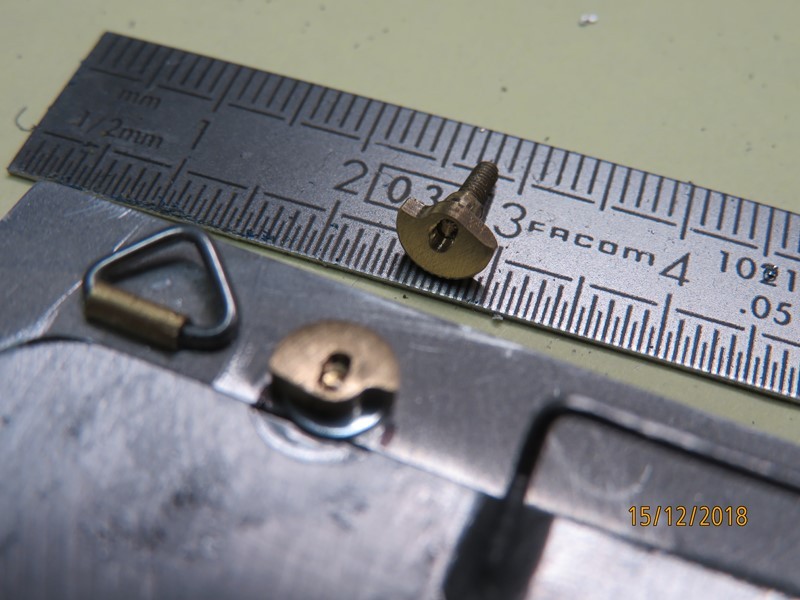

Für die Deckel brauchte ich noch Verschlüsse, diese konnte ich sehr schnell vordrehen und dann auf der CNC exzentrisch fräsen.

Von unten sind in die Mittelbohrungen 1,6er Stiftschrauben eingeklebt, die im Gehäuseinneren gekontert sind. So lassen sich die Verschlüsse mit den Langlöchern leicht aber saugend drehen.

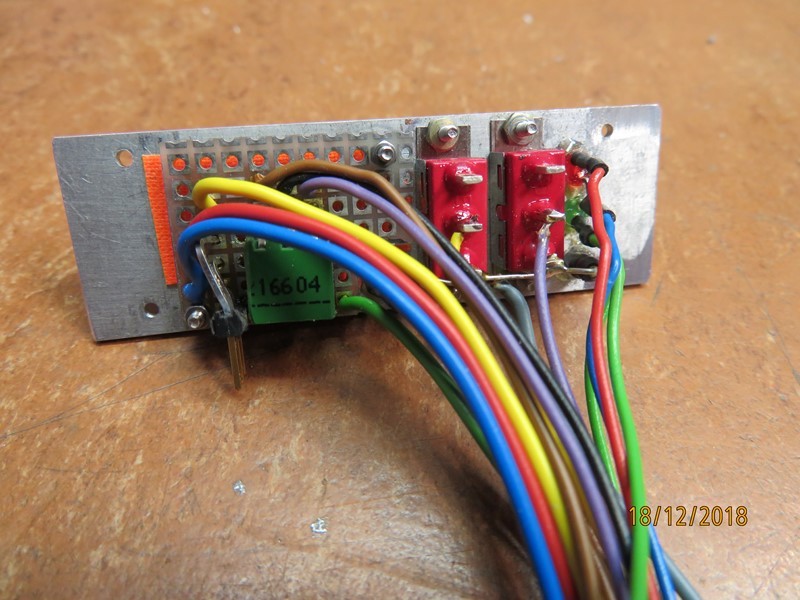

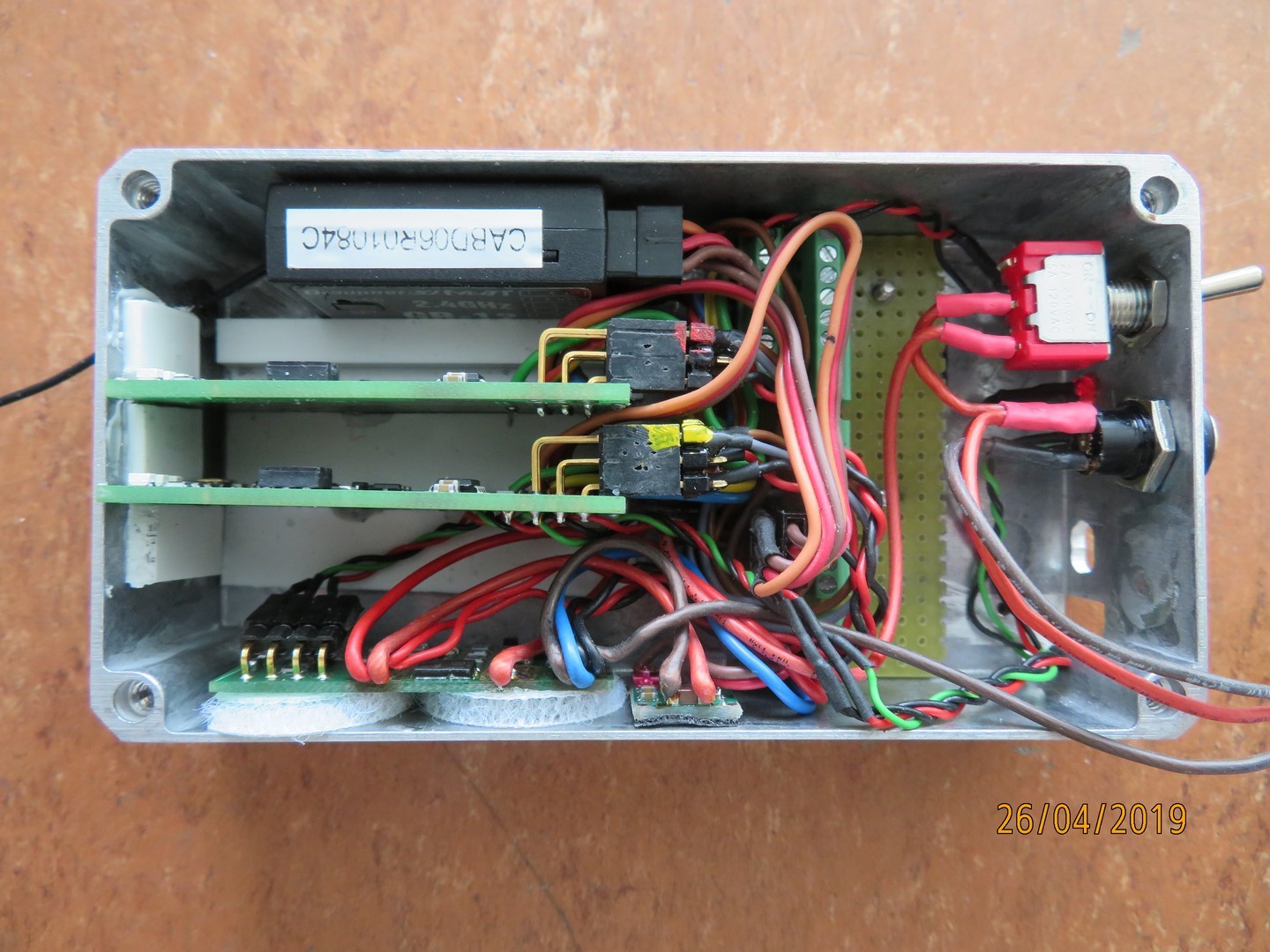

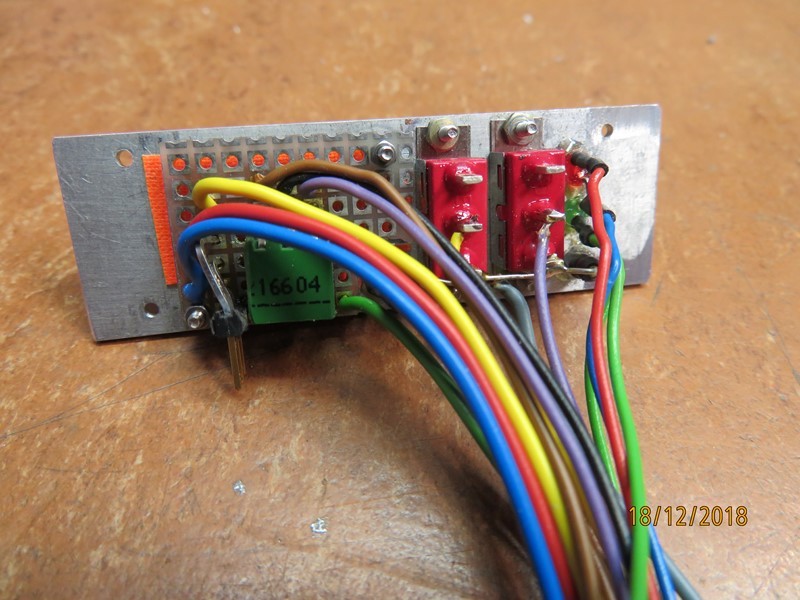

Vor dem Verkleben des Deckbleches musste noch die Schalterplatine so eingebaut werden, dass auch sie später durch die große Luke ausgewechselt werden kann.

Zu sehen ist von lins nach rechts:

Kontroll-LED Zusatzfunktion., Schalter Zusatzfunktion., Hauptschalter Turm, Kontroll-LED P6,

darunter grüne LED – Akku voll, rote LED – Akkuzustand kritisch. Fällt die Spannung weiter, wird der Turm abgeschaltet.

Beide Schalterschalten die Spannungen nicht direkt, sondern über Leistungs-FET’s im Turmunterteil.

Von unten sieht man die Anschlüsse für das RRZ-Servo und die drei LED’s für Mündungsfeuer.

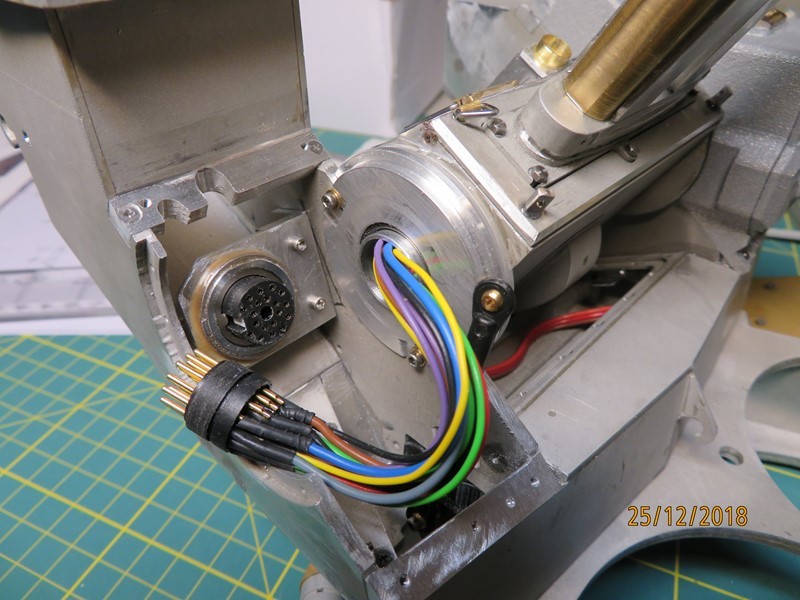

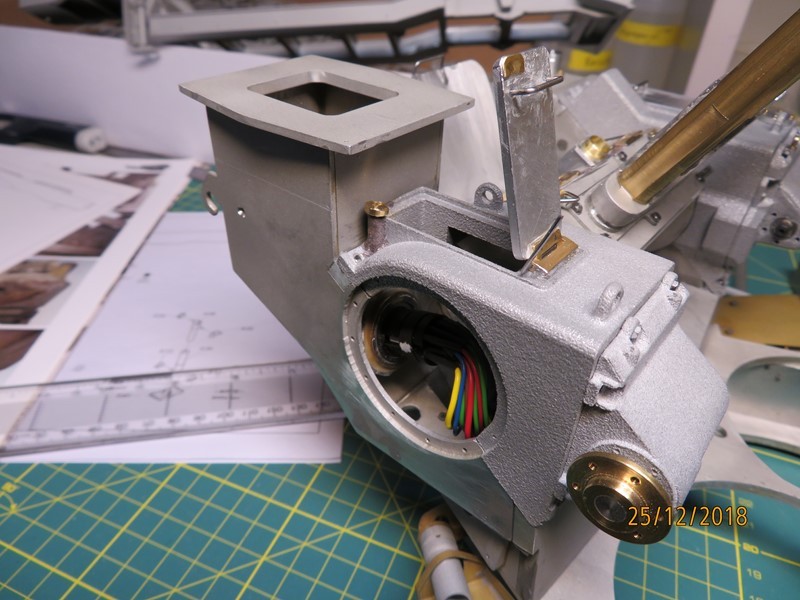

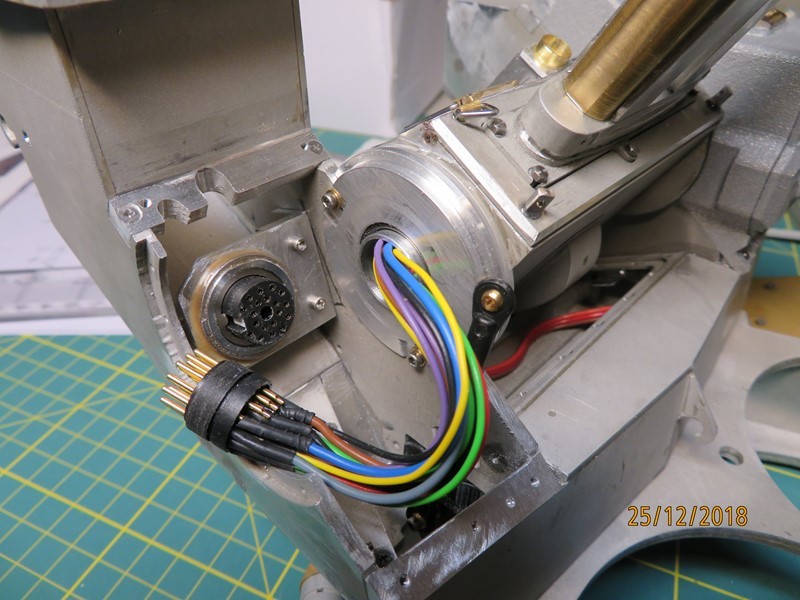

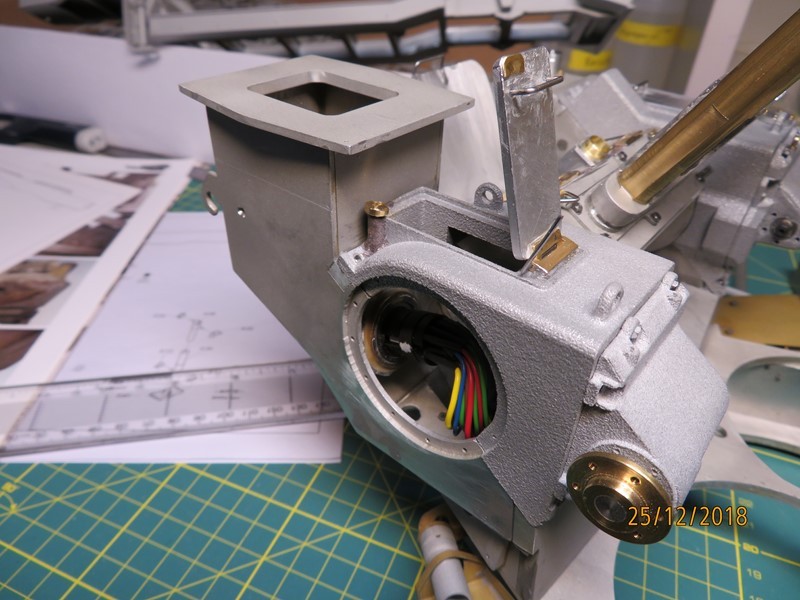

Alle Kabel gehen durch das rechte Lager der WG auf einen19poligen Stecker, so dass die WG leicht abgenommen werden kann.

Von der Buchse aus erfolgt die Verkabelung zu den Elektronikmodulen im Turmunterteil. Dort sind auch Lade- und Balancersteckverbinder angeordnet. Alles wird dann vom „gegossenen“ (3D-gedruckten) Turmvorderteil überdeckt.

So, nun ist erst mal Pause angesagt, ich will mal so zur Abwechselung einen einfachen Sattelauflieger als „Abstell“- oder Transportunterlage aufbauen.

Ansonsten allen ein gesundes und erfolgreiches neues Jahr.

Peter

|

|

|

|

|

02.01.2019, 13:34 Uhr

leofreak leofreak

|

Hallo Peter,

erst mal Danke für die Infos! Schade, dass erst mal Pause ist. Aber manchmal braucht man mal eine Kreativpause.

Ich weiß, dass so ein Baubericht mit ziemlichem Aufwand verbunden ist, aber vielleicht lässt Du uns auch an dem Sattelauflieger teilhaben.

...und wie sieht die Zugmaschine aus?????

Gruß André

--

Der mit dem Leo auf der AVUS war!

|

|

|

|

|

02.01.2019, 15:25 Uhr

SLT50-2 SLT50-2

Der Dachsmaster

|

Hallo Peter ,

ich kann mich an Deinen Bauberichten einfach nicht sattsehen und lesen , es ist immer wieder ein Genuss zu verfolgen wie Du Deine Modelle baust .

Hierfür Hut ab und aller vollsten Respekt .

---------------------------------------------------------------------- ---------------------------------------------------------------------- --------------------

Zitat Peter

So, nun ist erst mal Pause angesagt, ich will mal so zur Abwechselung einen einfachen Sattelauflieger als „Abstell“- oder Transportunterlage aufbauen.

---------------------------------------------------------------------- ---------------------------------------------------------------------- --------------------

Wie ich Dich und Deine Bauweise mittlerweile einschätze , wird das dann aber auch wieder ein Original , nur 1:10 verkleinert .

Viel Spass dabei und alles gute noch für das neue Jahr .

Grüße

Michael

--

nicht´s ist unmöglich,wenn man es nur will

|

|

|

|

|

02.01.2019, 15:58 Uhr

skymaster skymaster

|

Hallo Peter,

absolut sauberste Präzisionsarbeit, Hut ab und Respekt!

LG Mario.

--

Ein Tag ohne Modellbau ist ein Verlorener...

|

|

|

|

|

14.02.2019, 10:32 Uhr

mesosce mesosce

|

|

|

Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 14.02.2019 10:33. Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 14.02.2019 10:33.

|

|

|

14.02.2019, 10:50 Uhr

mesosce mesosce

|

Hallo,

wie bereits angedeutet, möchte ich, sozusagen zur Abwechselung, zwischendurch einen einfachen Sattelauflieger für meine Fahrzeuge bauen, es sieht doch recht interessant aus, wenn so ein Brocken auf dem Tieflader steht.

Als Vorlage dient ein 1:35er Modell des ChMZAP-5247G und viele Fotos aus einigen Tankograd Heften. Jochen Vollert leistet da eine außergewöhnlich exakte hervorragende Arbeit. Fast der gesamte Trailer wird vorab in Solidworks gezeichnet und geprüft. Es ist für mich immer wieder faszinierend, wie gut man die Teile virtuell zusammenbauen und dabei auf Passgenauigkeit prüfen und ggf. ändern kann. Das hätte ich vorher mit einem 2D-CAD (ACADLT) niemals ohne Fehler geschafft.

Da es fast alles Blechteile werden und ich nicht soviel Zeit für endlose Fräsorgien in 1,5 und 2mm Alu aufwenden wollte, habe ich die meisten Teile lasern lassen.

Die Lieferungen erinnern an einen Stabilbaukasten! Natürlich wusste ich, wie groß die Teile sind, aber als ich alles provisorisch zusammengesteckt habe, bin ich doch etwas erschrocken was es für ein Riesending wird. Auch die Räder würden manchen Monstertruck gut stehen.

Wie gut zu erkennen ist, sind die Teile so gestaltet, dass sie mit vielen Federn/Nuten straff ineinandergesteckt und verklebt werden können. Das ergibt eine hohe Festigkeit des Verbundes, auch gegen Ausknicken.

Im Original werden die Rampen manuell betätigt, ich möchte das elektrisch erledigen. Deshalb erhält der Auflieger einen eigenen Empfänger mit Stromversorgung. Der Akku ist im linken Seitenteil der Ladebrücke untergebracht und von unten zugänglich. Dazu sind in die unteren Deckplatten jeweils 2 Öffnungen gefräst, durch die die Module und der Akku eingeschoben werden können.

Unten die Deckplatte, darüber der Deckel und ganz oben der Rahmen. Er wird mit 8 Senkschrauben M2 bündig mit der Deckplatte verschraubt.

Nun werden die Teile einer Seite sukzessive untereinander und mit den Querstegen verklebt

An einer der Querstege werden die Druckkessel für die Bremsluft angebracht. Das sind einfache Rohrstücke mit gedrehten und verklebten Deckeln. Die Befestigung erfolgt durch 1,5mm Ms-Bandagen.

Aufgrund der Gesamtgröße wird der Auflieger in drei Sektionen aufgebaut, Schwanenhals, Ladebrücke und Heckteil mit Fahrwerk und Rampen. Die Teile des Schwanenhalses werden gebogen und heißverklebt, da sie gerade noch in meinen Ofen passen.

Erst danach erfolgt die Beplankung, die ein Doppel-T-Profil ergibt.

Nun noch die Querstege einkleben:

Danach muss vorn die Trägerplatte und der Königsbolzen angebracht werden.

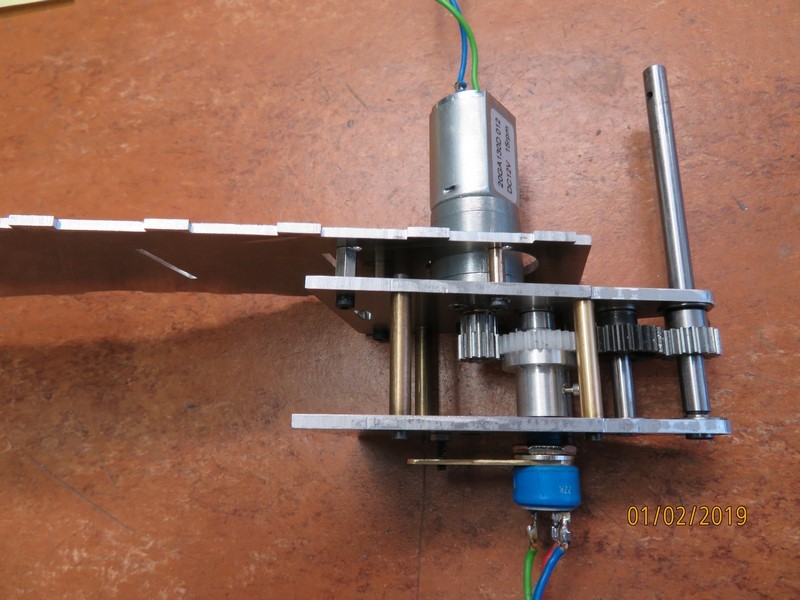

Inzwischen habe ich mich mit dem Rampenantrieb beschäftigt, man ist ja zu bequem, die Rampen händisch ausklappen.

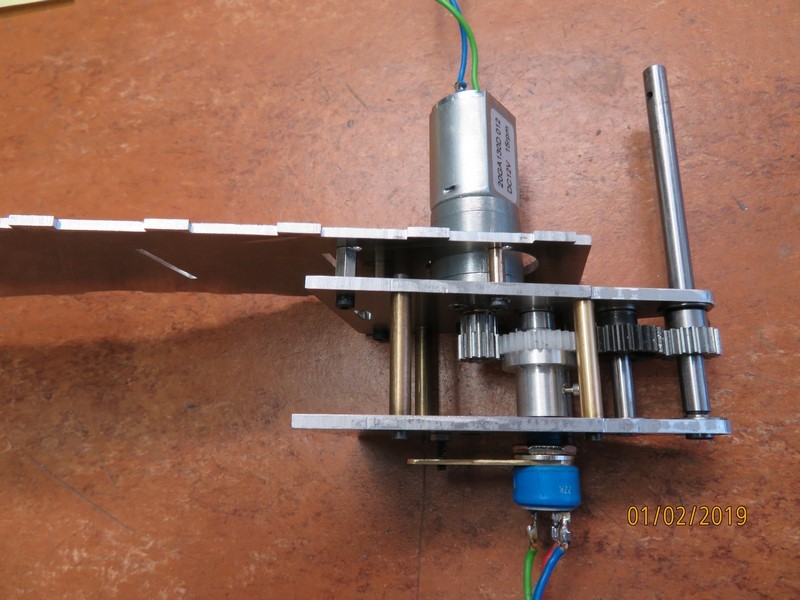

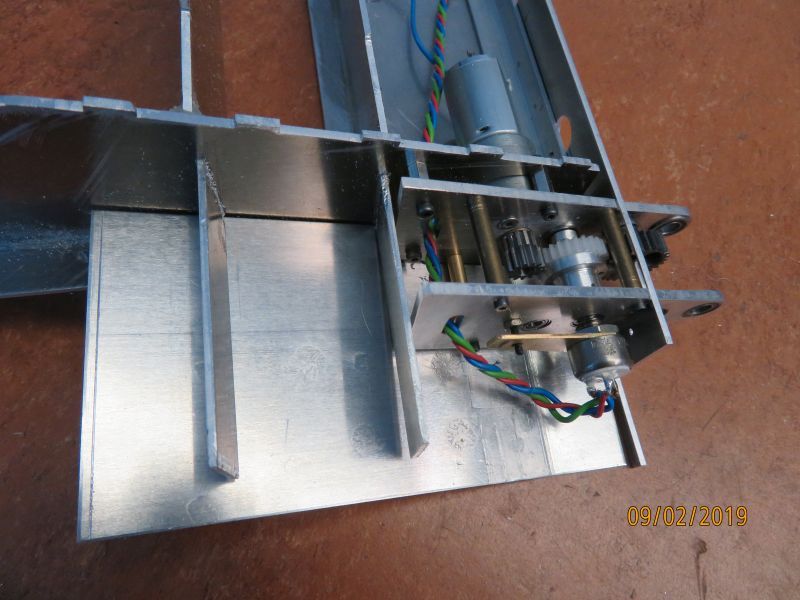

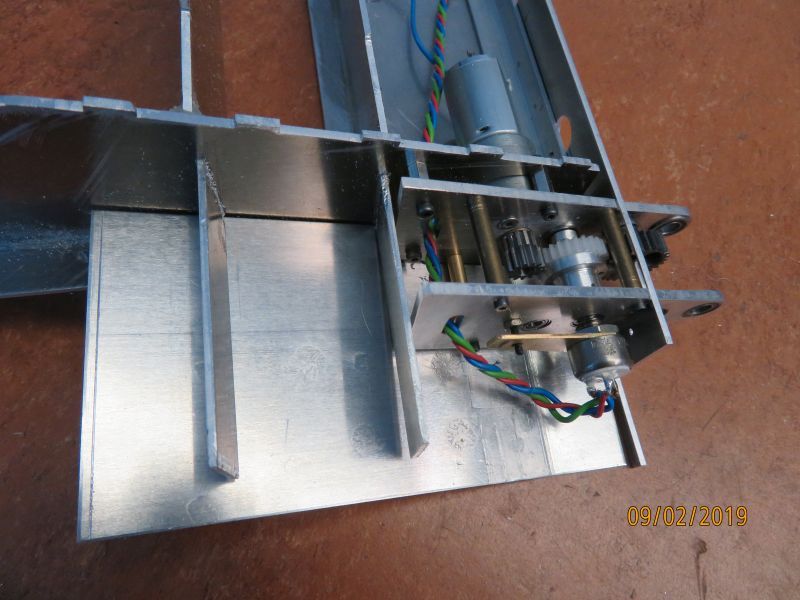

Leider hat der ChMZAP-5247G keine gemeinsame Schwenkwelle für beide Rampen, also müssen zwei Antriebe vorgesehen werden. Hinten fehlt es an Höhe für ein Schneckengetriebe. Das wäre schön einfach zu realisieren, deshalb werden mehrere Stirnräder so angeordnet, dass der Motor nach vorn unter die hintere Abdeckung wandert, wo genug Platz vorhanden und er verdeckt ist.

Die eigentliche Untersetzung ist im Getriebe des Motors realisiert. Die 4 Stirnräder dienen i.w. nur zur Kraftweiterleitung.

Endschalter sind auch recht schwierig unterzubringen, ohne dass sie das Bild stören, besonders wenn sie noch justierbar sein sollen. Deshalb wähle ich die Servovariante mit eigenem Controller. So kann man die Endlagen und die Geschwindigkeit jederzeit einfach per Teach-in einstellen.

Weiter geht es dann mit den Rampen.

|

|

Beitrag 2 mal editiert. Zuletzt editiert von mesosce am 14.02.2019 10:53. Beitrag 2 mal editiert. Zuletzt editiert von mesosce am 14.02.2019 10:53.

|

|

|

14.02.2019, 15:46 Uhr

SLT50-2 SLT50-2

Der Dachsmaster

|

Hallo Peter ,

ich hab`s doch geahnt .

Auch der einfache Sattelauflieger wird eine Augenweide werden ( Du kannst einfach nicht anders )

Ich freue mich auf die weiteren Fortschritte.

Grüße

Michael

--

nicht´s ist unmöglich,wenn man es nur will

|

|

|

|

|

14.02.2019, 20:22 Uhr

ulip ulip

|

Hallo Peter

Auch ich kann mich nur anschließen , Maschinenbau ( Modellbau ) vom allerfeinsten !!!

Und wenn ich Deine Werkstatt im Hintergrund sehe , wird mir klar , warum die Modelle so sind wie sie sind .

Gut ausgestattet und sehr akurat .

Freue mich auf viele weitere Berichte von Dir .

Uli

|

|

|

|

|

24.02.2019, 10:40 Uhr

mesosce mesosce

|

Hallo,

so, weiter geht es nun mit den Rampen und dem Hinterteil. Auch hier wieder die „Metallsteckbaukastentechnik“.

Zuerst wird das Deckblech gebogen und gekantet. Dann werden die Verstärkungsstege der Reihe nach eingeklebt.

Anschließend kommen die Rohre dran:

Und die unteren Platten:

Die Rampen werden um eine Welle an der Hinterkante des Aufliegers nach oben geschwenkt, das bedarf aufgrund des großen Hebelarms doch erheblicher Kräfte. Damit sich die Schwenkwelle nicht im Lager verdreht, ist ein Vierkant angefräst, der formschlüssig in die Aufnahme der Rampe eingreift.

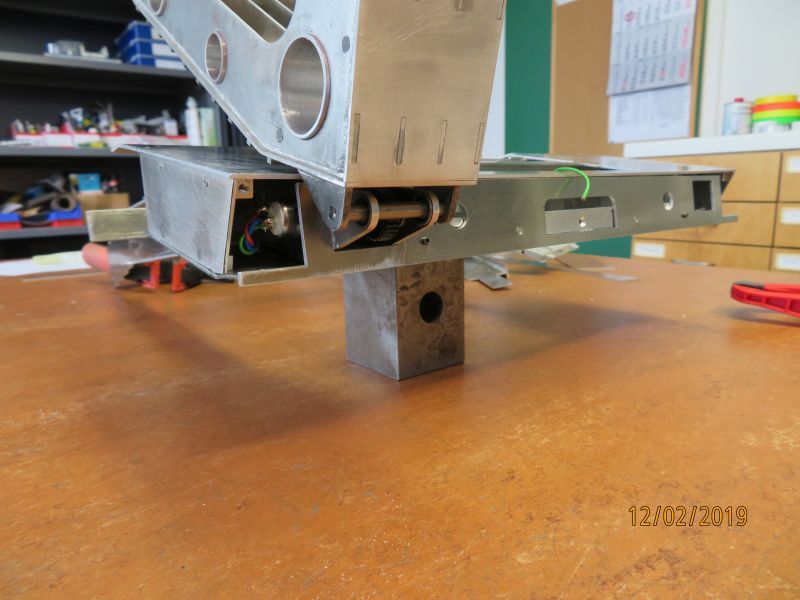

Und so sieht der Antrieb aus. Auch die Querstege als Antirutschmittel sind aufgebracht.

Der Antrieb sitzt unter dem Heckteil der Ladebrücke

Und wird durch leicht abnehmbare Bleche geschützt.

Das Heckteil erhält ebenfalls die Querstege

Dazu noch die große Ablagekiste in der Mitte.

Der Deckel ist aus Stahlblech damit spätere Gebrauchsspuren rostig aussehen und auch deshalb, weil ich die Scharniere und Verschlüsse anschweißen will.

Da der Platz in der Kiste so groß ist, werde ich die µC für die Rampen hier unterbringen und nicht in den Seitenteilen der Ladebrücke, wie ursprünglich geplant. Dadurch wird auch die Verkabelung deutlich einfacher.

|

|

Beitrag 2 mal editiert. Zuletzt editiert von mesosce am 24.02.2019 10:41. Beitrag 2 mal editiert. Zuletzt editiert von mesosce am 24.02.2019 10:41.

|

|

|

05.04.2019, 23:02 Uhr

mesosce mesosce

|

Hallo,

erst mal noch ein Blick auf die Rampen, das gehört eigentlich zum vorherigen Beitrag:

Es war ja ein bisschen ruhig in den letzten Wochen, ich hatte aber straff zu tun, um meine Fräse dazu zu bringen, das zu tun, was ich vorher programmiert hatte. Zwischendurch, als der Frust zu groß wurde, habe ich die Rampencontroller eingebaut und provisorisch verkabelt. Da bei beiden Controllern noch Ausgänge frei waren, steuern sie auch gleich Rück- und Bremslicht mit an.

In den nächsten Tagen wird auch der korrigierte Postprozessor bereitstehen, dann geht es mit der Fräse weiter.

Einige Teile sind im Rahmen der Tests trotzdem entstanden. Aus Sicherheitsgründen sind sie immer erst mal in Ureol gefräst, so dass nicht jeden Fehlversuch mit einem teuren Fräser bezahlt werden muss. Wenn es geklappt hat, wird es anschließend in Alu gefräst. Hier der Lagerbock für die Achswippe:

Und die Wippe als eigentliche Radaufhängung, So einfach sie aussieht, die Herstellung ist nicht ganz einfach, da sie von beiden Seiten bearbeitet werden muss und nach Fertigung der ersten Seite keine geraden Flächen zum Einspannen und Nullen mehr existieren. Also musste mit eine speziellen Aufspanneinrichtung gearbeitet werden. Also erst Oberseite fräsen, dann Aufspannvorrichtung bohren und Zentrierstifte einsetzen, Halbfertigteile aufspannen und fertigfräsen. Und so sehen die Schritte aus:

oben in Ureol, darunter die gefräste erste Seite und unten die Rückseite mit Fertigbearbeitung.

Die Wippe, eingebaut im Lagerbock:

Nun wird das Fahrwerk komplettiert. Nötig sind 8+1 Räder mit Felgen, sie sind von AFV, dazu eigene Naben mit je 2 8mm Kugellagern.

Es fehlen noch die Nabendeckel, sie werden als 3D-Druckteile realisiert. Die Wippen werden mit den Achsen versehen:

Und eingebaut. Das sieht von unten so aus:

Und von oben:

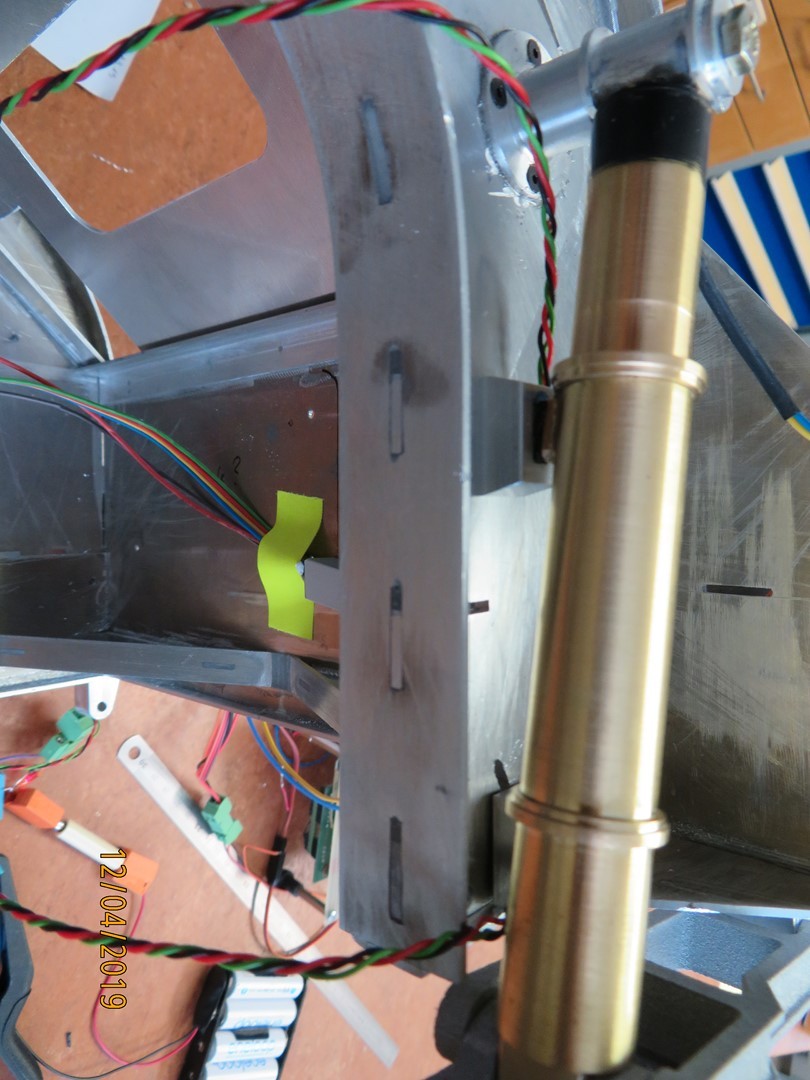

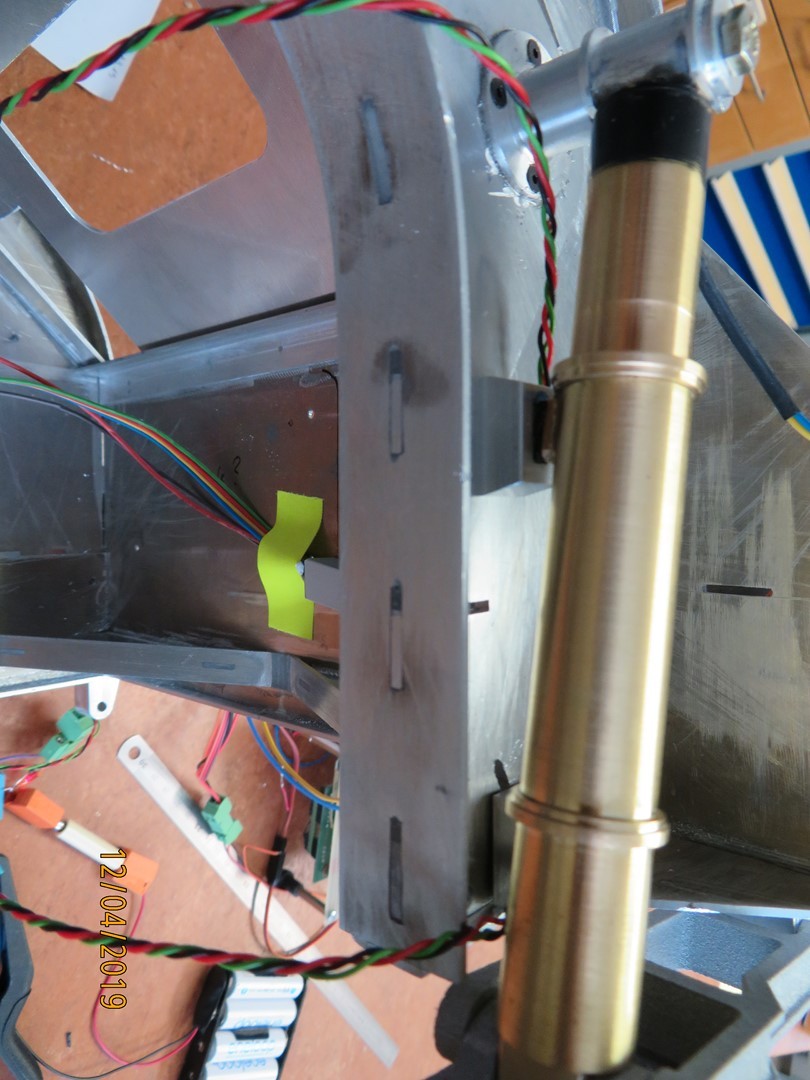

Weiter geht es mit den Stützen. Verwendet werden 2 Titan60 Einheiten von CTI, die entsprechend angepasst werden.

Die links sichtbare Hülse verdeckt die Kolbenstange und passt das Aussehen an das Original an. Darunter das untere Auge. Provisorisch angebaut und noch ohne optische Komplettierung wurde ein erster Funktionstest gemacht.

Schuh und Anlenkhebel sind aus Alumide gedruckt. Ich hatte einen neuen Hersteller (Scu..) gefunden, preislich günstiger und schneller als Materialise, nach Test der Teile jedoch leider deutlich schlechter. Das Material ist spröde, überhaupt nicht elastisch und bereits vor der Montage gebrochen.

Nun bin ich mir nicht sicher, ob ich den Hebelarm in Alu fräse oder wie im Original aufwendig aus Blechteilen aufbaue. Ml sehen, was die ersten Einsätze zeigen.

Nun bin ich doch ungeduldig geworden und wollte mal sehen, wie das Ganze aussieht. Also alles mal zusammengesteckt – ein Riesentrum:

Schon die Rampen sind über 20cm lang.

Zum Test durfte dann mein T-90 Platz nehmen:

Nun müssen die Stützen noch optisch fertiggestellt und die Controller angepasst werden. Dann wird das Heckteil komplettiert.

|

|

|

|

|

06.04.2019, 00:34 Uhr

Mucky Mucky

|

Hallo Peter!

Ist einfach nur genial was du da immer baust! Echt der Hammer zu sehen wie das Modell entsteht!

Mfg Gilbert

--

Geduld ist eine Tugend!

|

|

|

|

|

06.04.2019, 07:56 Uhr

jhamm jhamm

|

Moin Peter,

man ist jedes Mal einfach nur noch sprachlos....

Du bist mit all Deinen Modellen ganz weit (uneinholbar) vorne weg!

--

Grüße

Jürgen

|

|

|

|

|

06.04.2019, 08:27 Uhr

matze77 matze77

|

Hallo Peter,

klasse zu sehen, wie du "mal schnell zwischendurch" den Sattelauflieger auf die Räder stellst.

Der sieht ja richtig klasse aus.

Gruß Matze

--

Im übrigen brauche ich kein Geld. Das Problem ist nur, dass andere immer soviel davon von mir haben wollen...

http://www.panzer-team.de

|

|

|

|

|

27.04.2019, 22:45 Uhr

mesosce mesosce

|

Hallo,

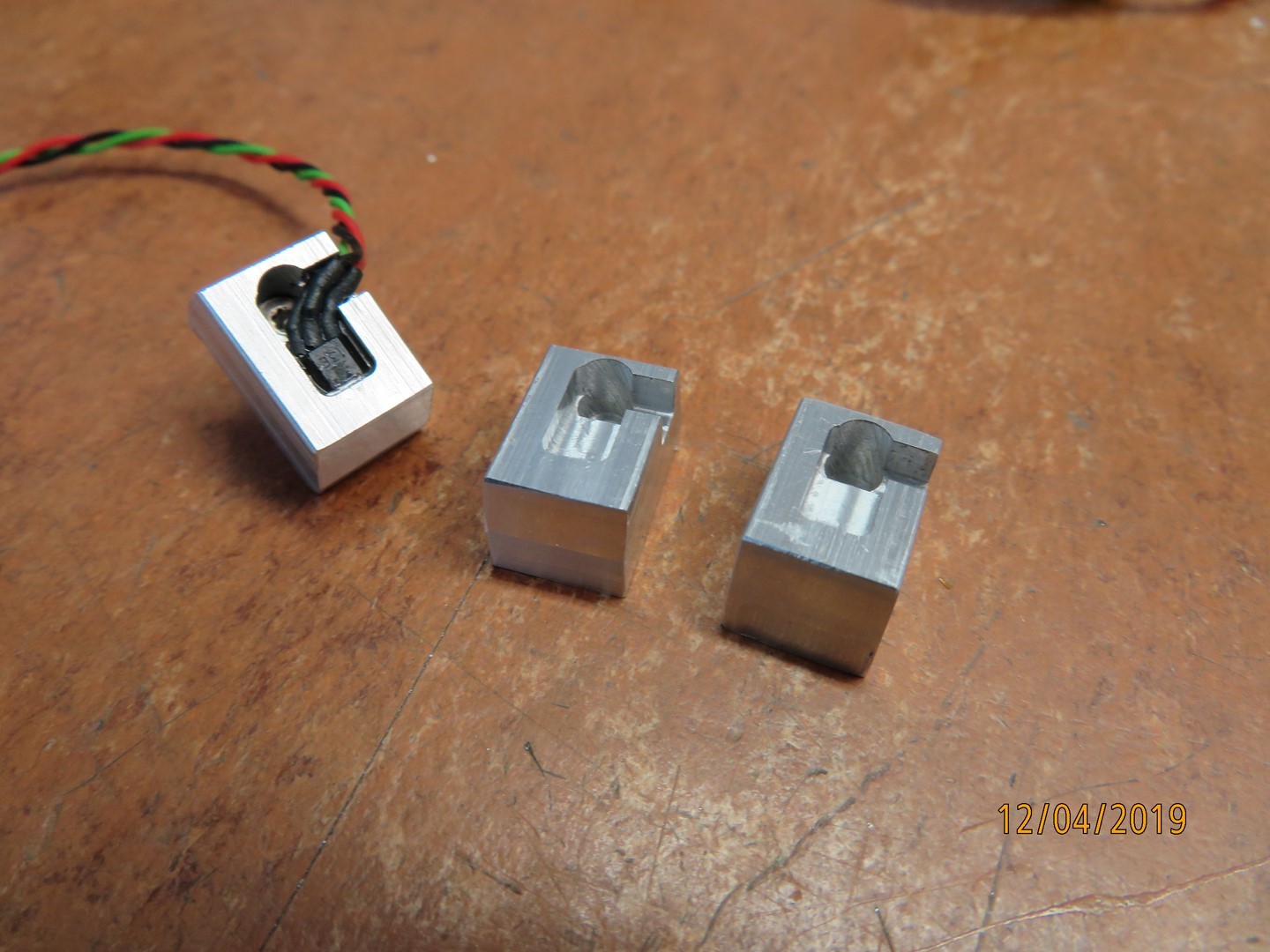

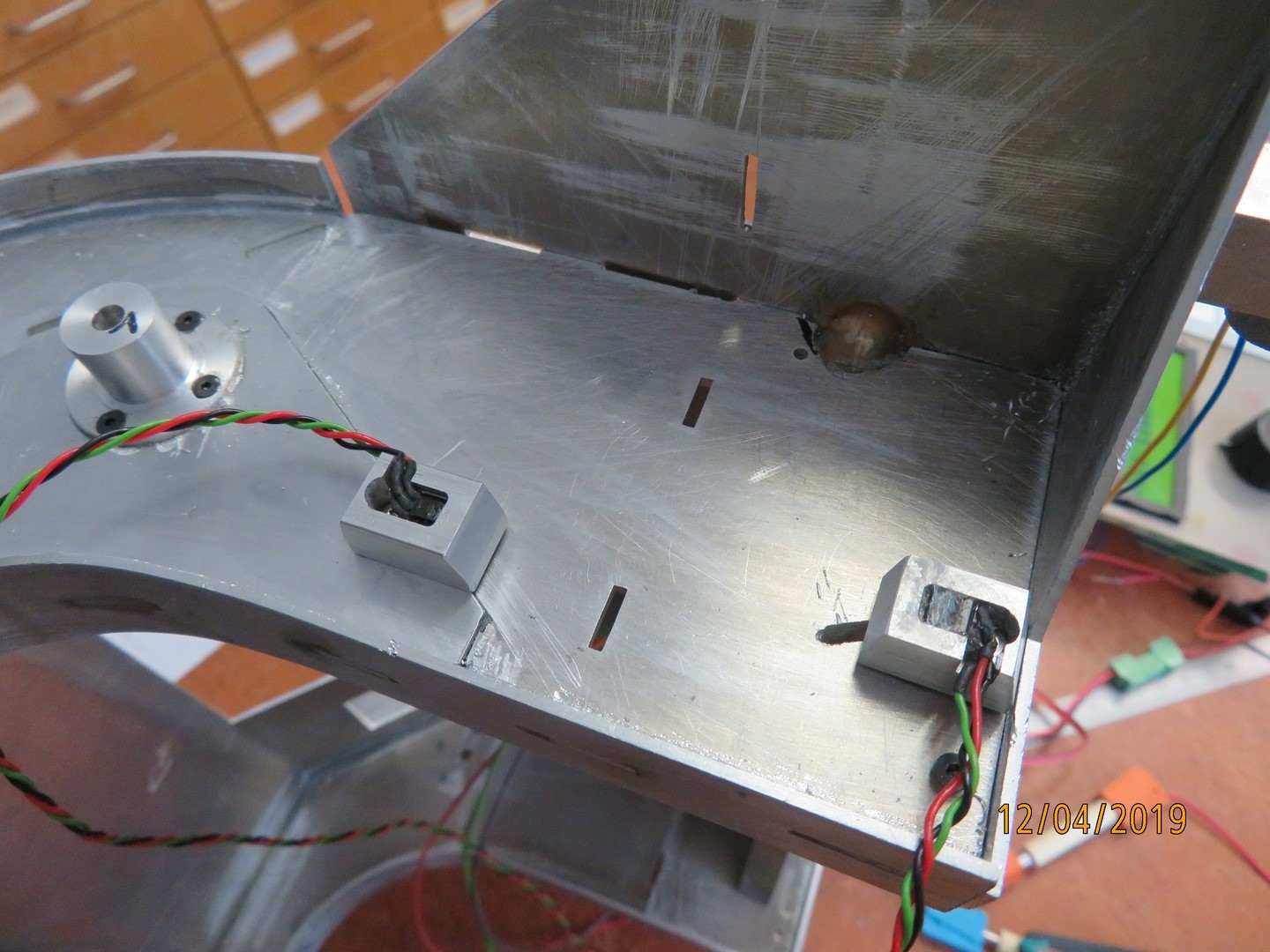

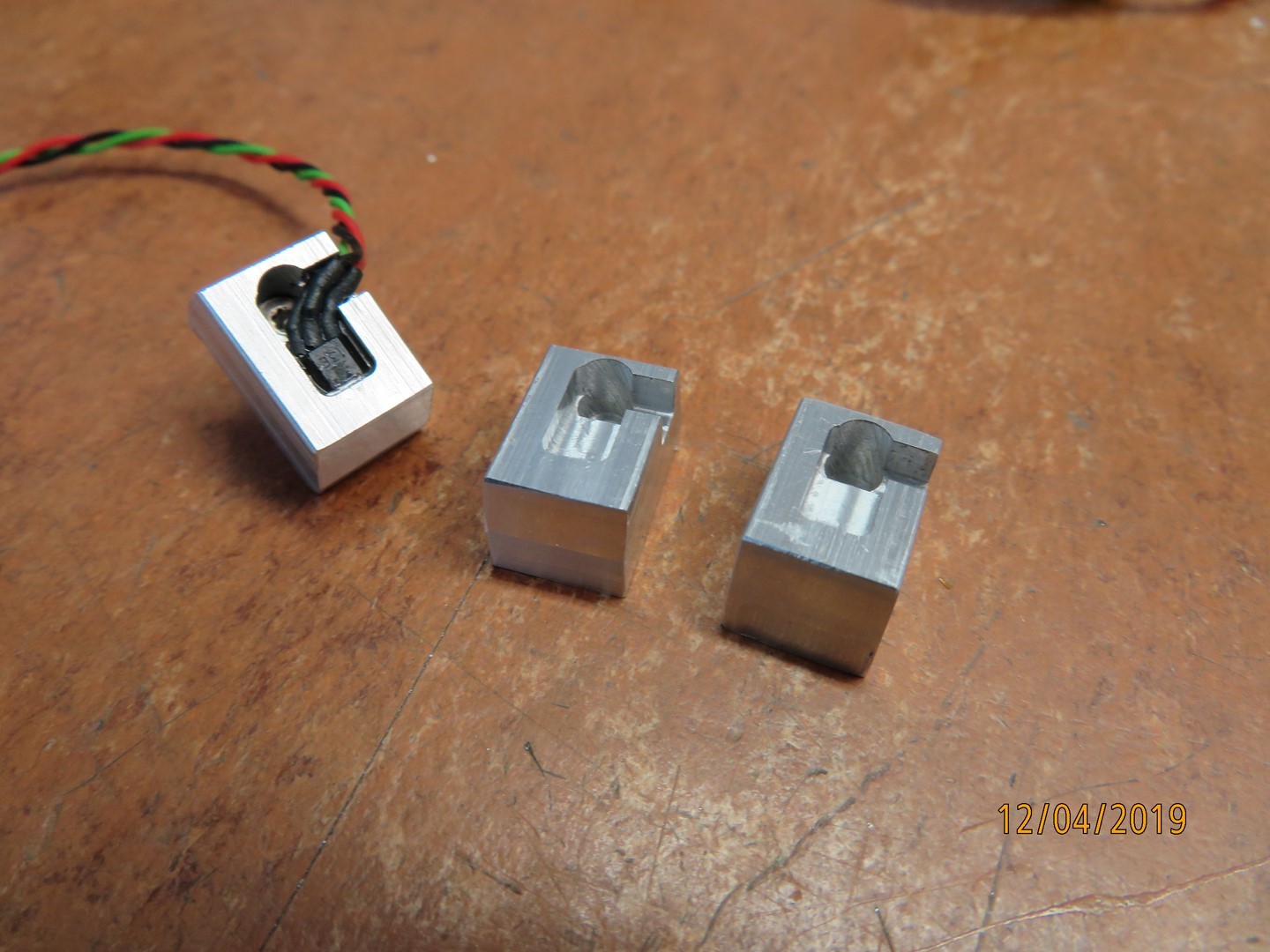

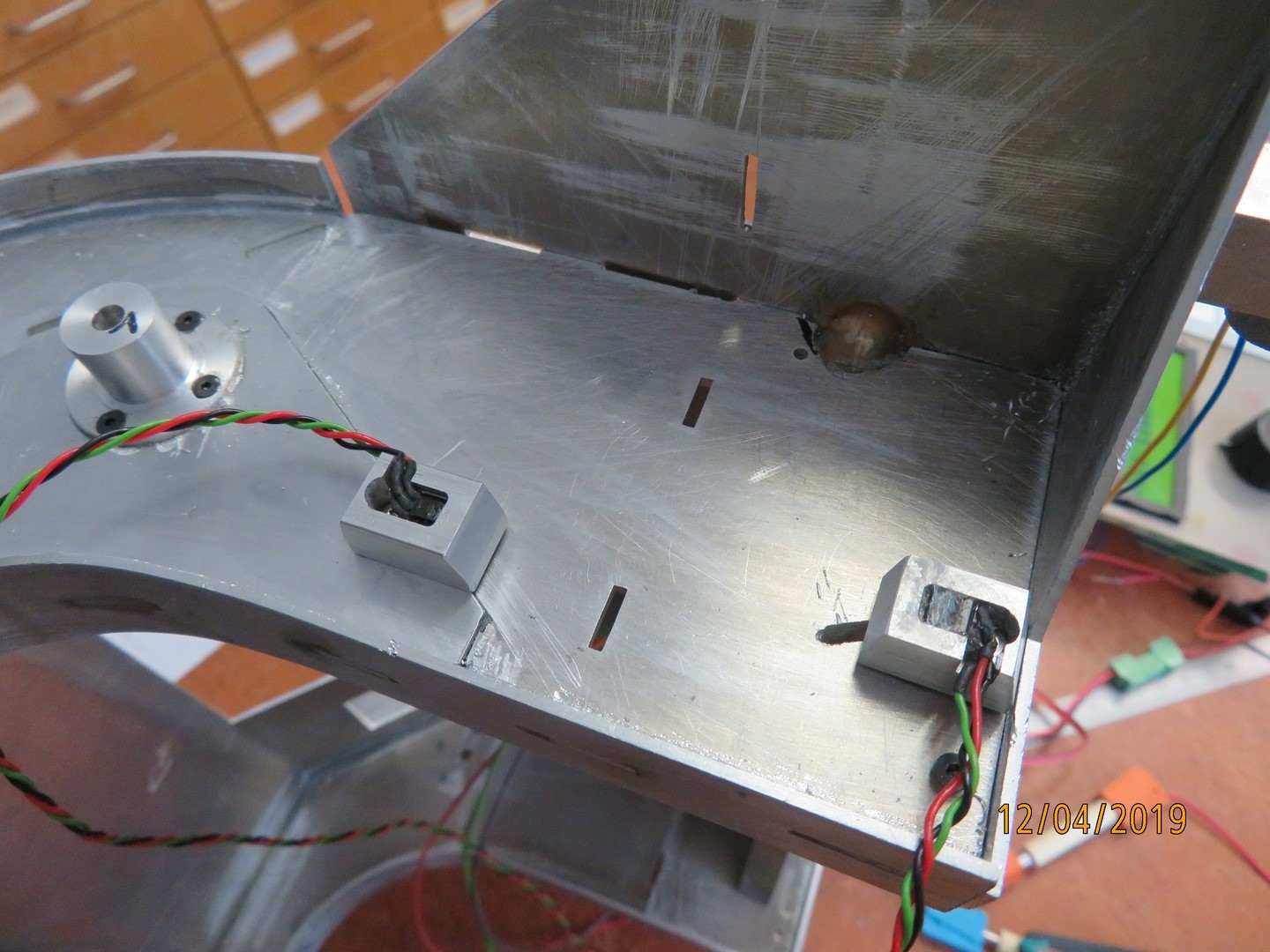

Nachdem die prinzipielle Tauglichkeit der Stützen getestet wurde, habe ich sie etwas aufgehübscht, damit sie den Originalen ähnlicher sehen. Anschließend wurde der Magnet für die Endlagenschalter montiert.

Unten der Sensor selbst, darüber der Halterblock. Und hier dann eingesetzt:

Das Ganze wird noch mit Harz verklebt. Im nächsten Bild die Sensoren an den richtigen Stellen probemontiert, noch ohne Schutzschlauch:

Und hier mit Linearzylinder, vorerst provisorisch befestigt. Die Hallsensoren haben ca. 1-2mm Abstand zum Magneten:

Inzwischen sind die Deckel für die Felgen eingetrudelt. Unten in Weiß, leider schlecht zu erkennen. Oben schwarz grundiert in der Felge.

Die Deckel werden zum Schluss mit je drei M1,6er Schrauben befestigt.

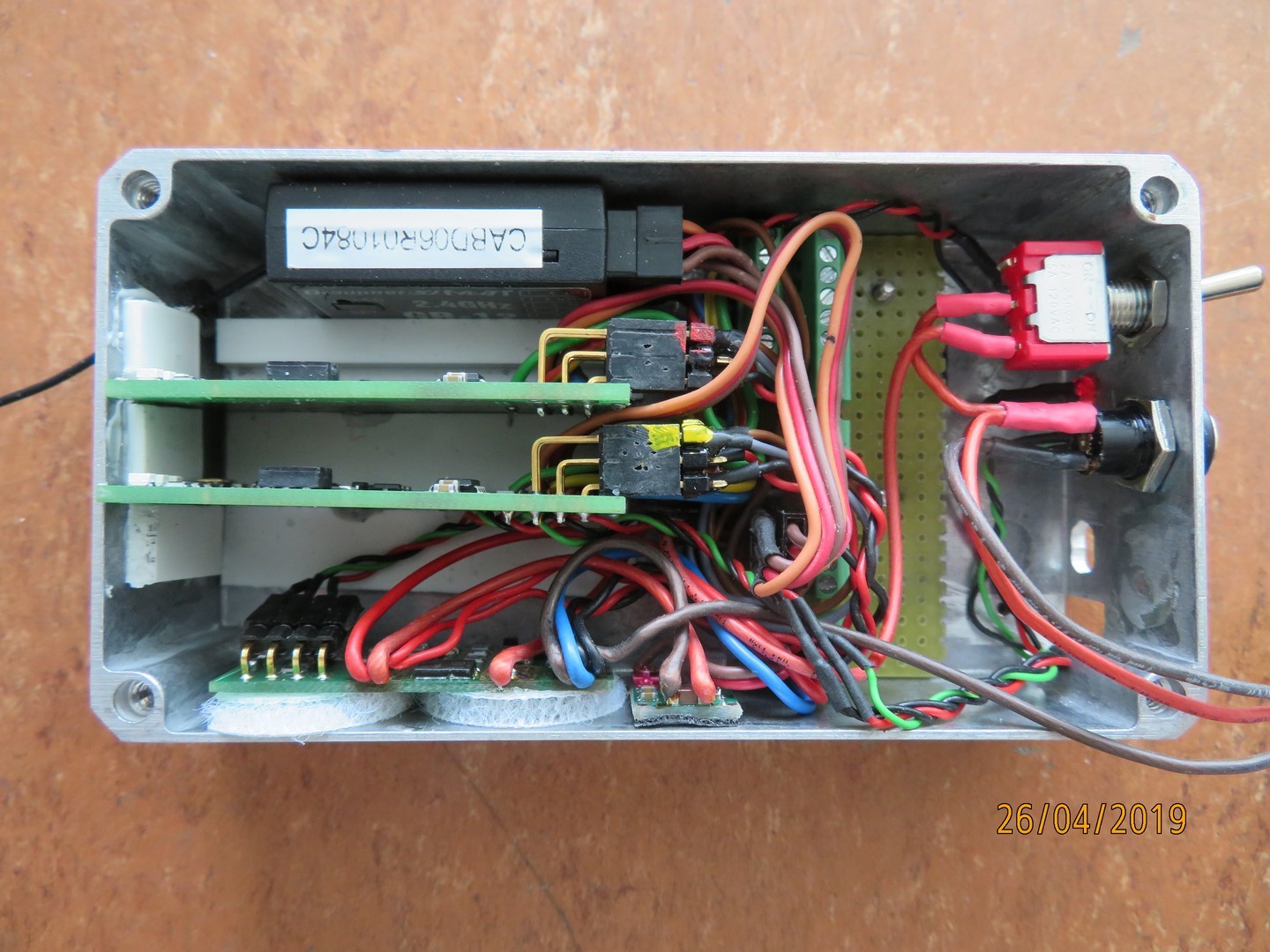

Zum Schluss nun die Steuerung:

Ein kleiner Kasten unter dem Schwanenhals nimmt die wichtigsten Teile auf:

Rechts: Hauptschalter, Ladebuchse und etwas versteckt, drei LED’s zur Akkukontrolle

Links daneben der Verteiler

Ganz links oben der Empfänger, darunter die beiden Controller für die Stützenantriebe und ganz unten links die Akkuüberwachung und rechts daneben der DC/DC-Wandler für die 5V.

Und hier eingebaut mit den eingeführten Kabeln zum Heck für Rampencontroller und Beleuchtung aber noch ohne die Sensorkabel

Es sieht etwas wild aus, ist aber kein Problem. Die Leitungen werden gekürzt und auf den Verteiler aufgelegt.

|

|

|

|

|

28.04.2019, 11:25 Uhr

bluethunder bluethunder

|

Einfach nur Genial

--

Gruß

Peter

|

|

|

|

|