|

Thema:  ein 8x8: RM-70 in 1:10 ein 8x8: RM-70 in 1:10 |

[ - Antworten - ] |

16.05.2021, 12:25 Uhr

paul182 paul182

|

hallo Peter,

wunderschöner, kompromißloser Metallmodellbau!

Darf ich fragen, ob Du "Metall" gelernt hast und/oder in einer entsprechenden Firma arbeitest?

Anerkennende Grüße von

Reinhard

|

|

|

|

|

16.05.2021, 15:52 Uhr

mesosce mesosce

|

Hallo Reinhard,

ich bin/war Elektronikentwickler nun Rentner. Ausbildung zu Metallverarbeitung habe ich keine. Metall und Mechanik hat mich jedoch immer interessiert. In einem metallverarbeitendem Betrieb habe ich leider nie gearbeitet. Zu DDR-Zeiten haben wir unsere RC-Rennwagen selbst konstruiert und gebaut, bis hin zu neuen Verbrennungsmotoren und Reifenformen zum Vulkanisieren, da es ja damals noch nichts Fertiges gab. Und wie du siehst, kann man alles lernen, wenn man etwas Grips und Zeit (und einige Pleiten) investiert. Gutes Werkzeug und Maschinen sammeln sich im Lauf der Zeit fast automatisch an.

Grüße

Peter

|

|

|

|

|

16.05.2021, 19:59 Uhr

paul182 paul182

|

hallo Peter,

danke für Deine Erklärung. Dort, wo Mangel herrscht, zeigt sich der wahre Handwerker/Modellbauer. Ich denke, damals hast Du Dein Rüstzeug erarbeitet. Umso schöner ist, was Du uns heute bietest.

Grüße von Reinhard

|

|

|

|

|

18.09.2021, 18:58 Uhr

mesosce mesosce

|

Hallo,

nachdem ich längerer Zeit den Beitrag nicht gepflegt habe, nun die Aktualisierung:

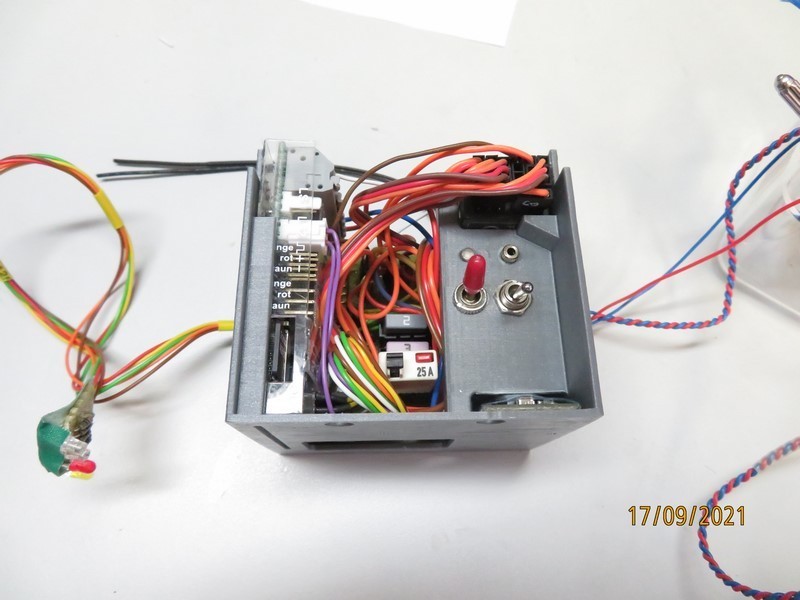

Das Handbediengerät ist fertig und arbeitet zufriedenstellend.

Evtl. werden noch einige Funktionen ergänzt oder erweitert, erst mal reichen sie aus. Mit den Tasten kann ich sowohl einzelne Bewegungen als auch komplette Zyklen steuern und einlernen. Auch ein Notbetrieb ohne die Schalter ist möglich.

Weiter geht es mit der Hydraulik. Der Versuch mit den Drosselrückschlagventilen war erfolgreich, die Geschwindigkeiten lassen sich recht gut einstellen. Und so wandern nun die einzelnen Komponenten sukzessive vom Testboard zur Ladeeinrichtung.

Gesteuert wird der gesamte Ablauf von dem kleinen µC links neben dem Handbediengerät.

Nachdem inzwischen auch die 0,5mm Stahlblechteile eingetroffen sind, kann ich mich um den Zwischenaufbau kümmern. Die einzelnen Bleche werden teils verschweißt teils hartgelötet. Zuerst die eigentliche Plattform:

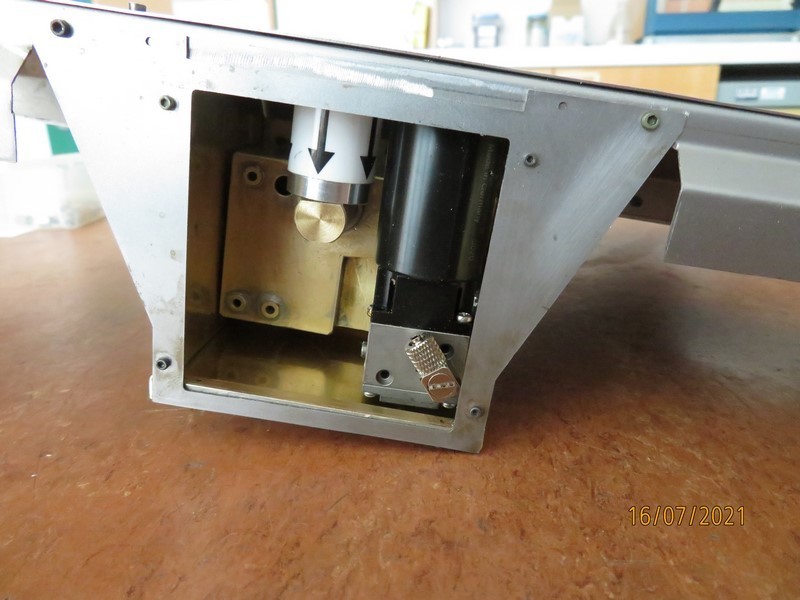

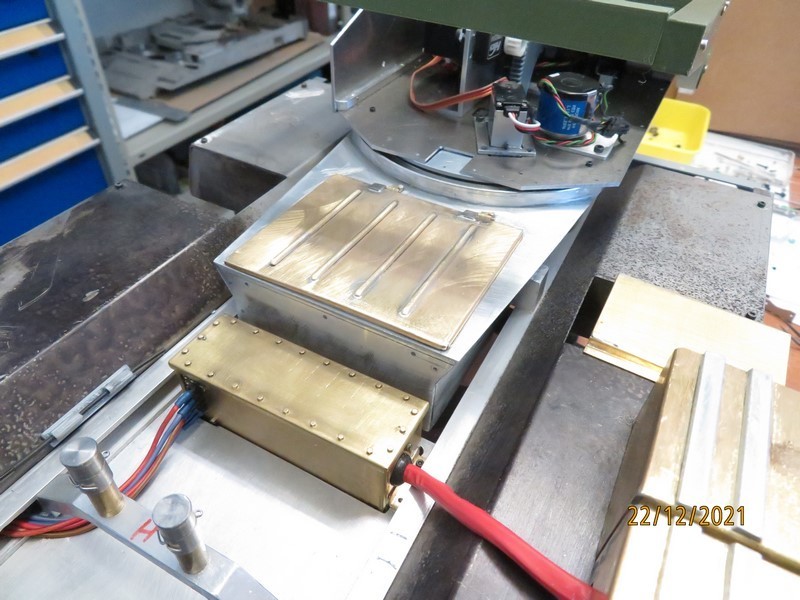

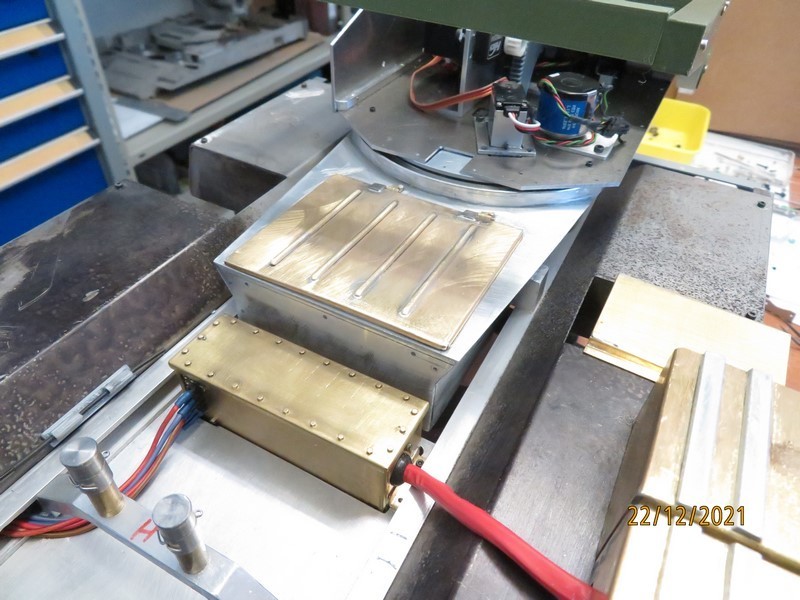

Diese trägt die Nachladeeinrichtung und die seitlichen Kästen sowie die beiden Schutzgehäuse der Tanks. Beim Modell wird im linken Schutzgehäuse Pumpe, Tank und Filter untergebracht. Erst mal die Pumpe:

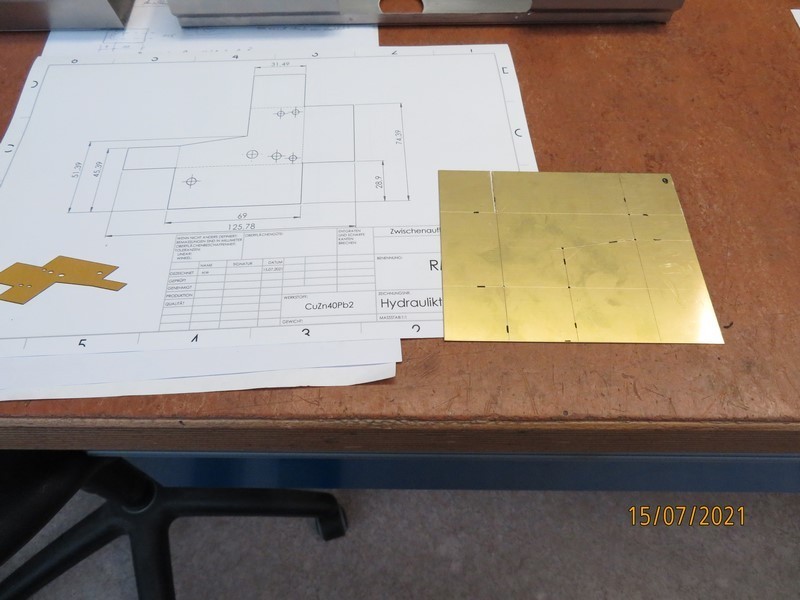

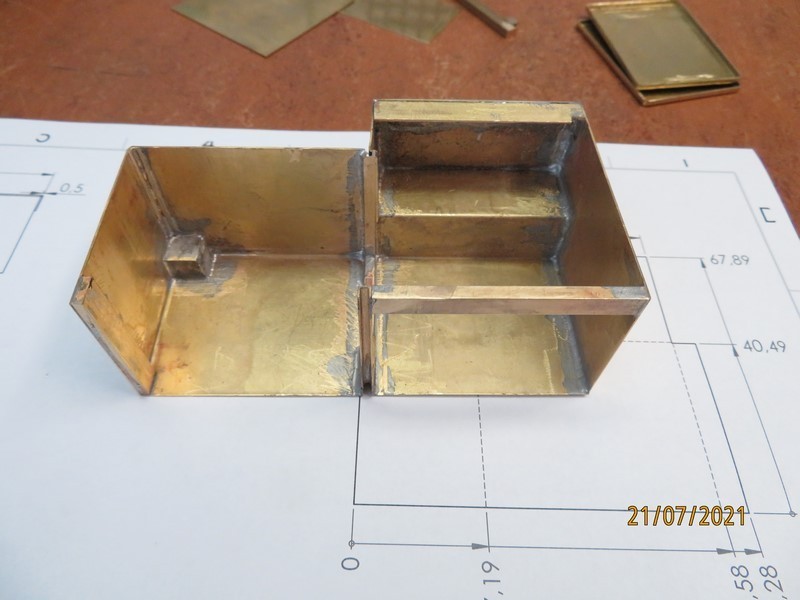

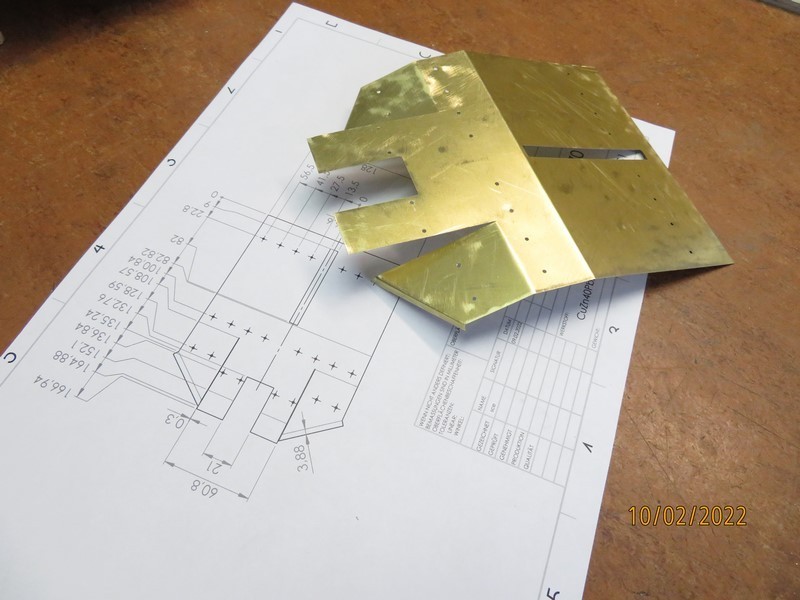

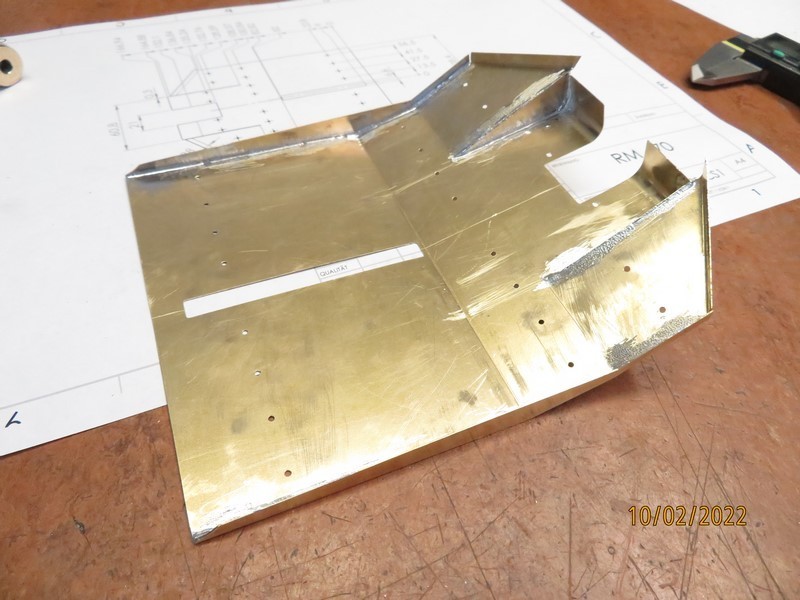

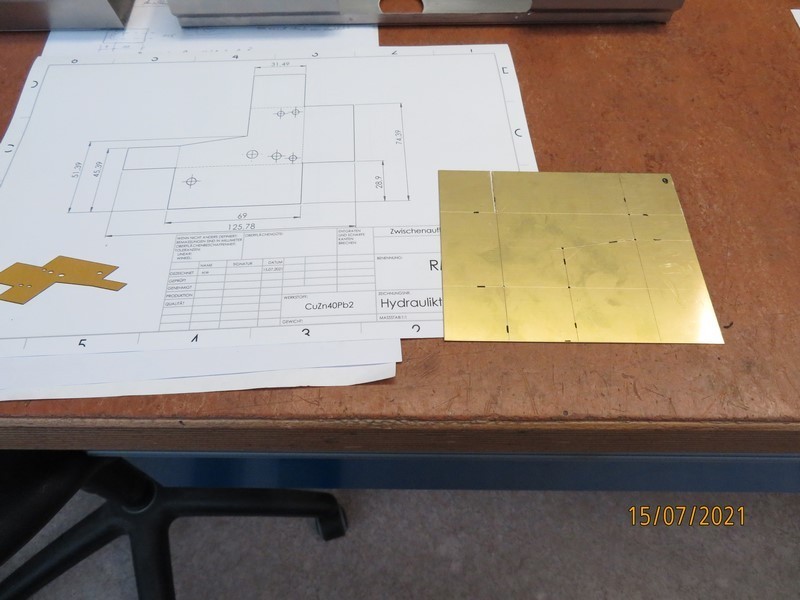

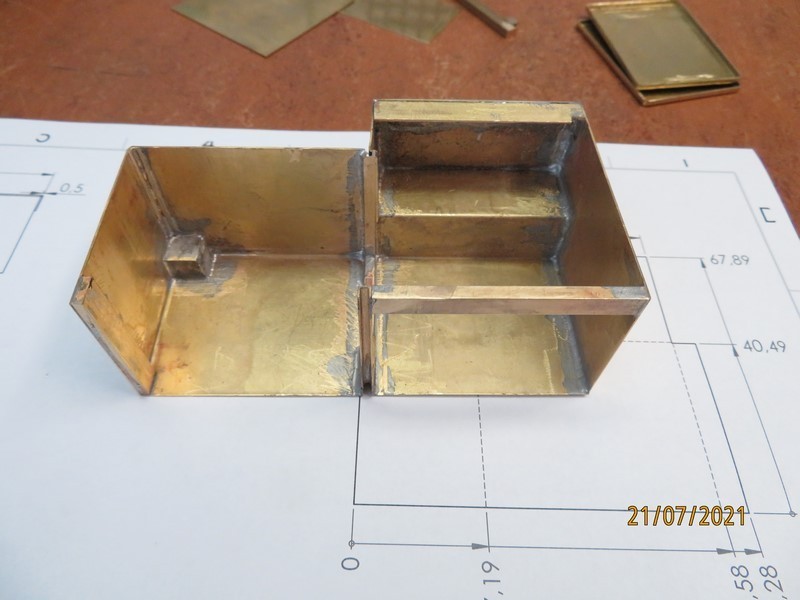

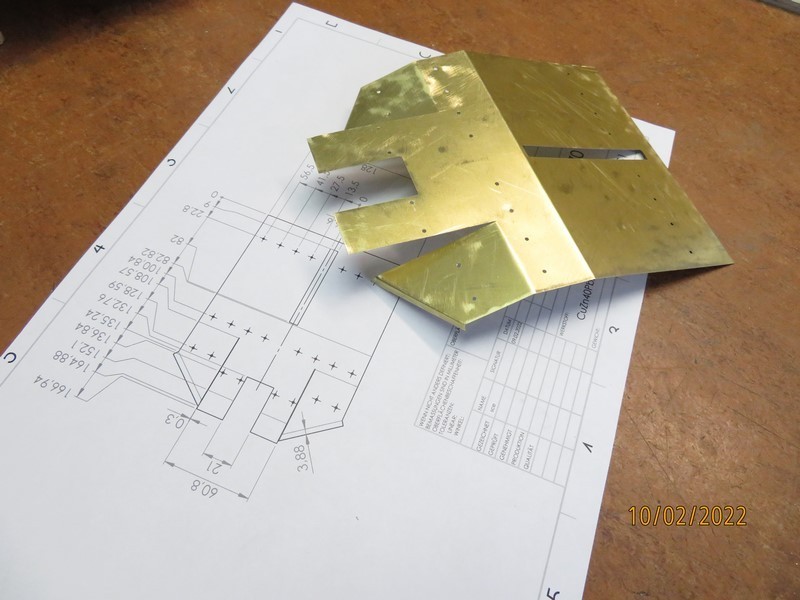

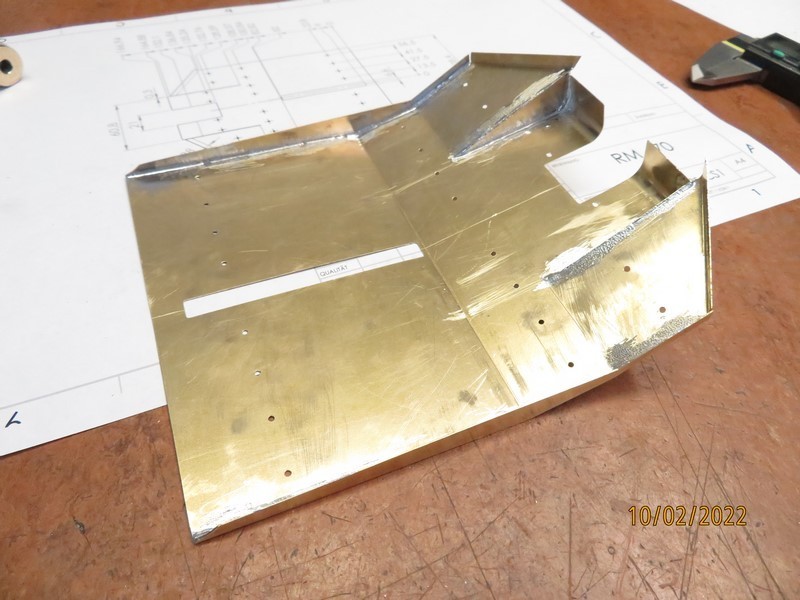

Der Hydrauliktank ist aus 0,5mm Messingblech gekantet und weich gelötet.

Wegen des dünnen Blechs sind gedrehte Gewindestutzen für Ölstand, Saugleitung, Luftfilter und Ölfilter eingelötet. Am Filterstutzen sind auch die beiden Nippel für Lecköl- und Pumpenrücklauf angebracht. Der Tank sitzt dann im Schutzgehäuse hinter der Pumpe.

Der Ventilblock wird oben auf der Plattform angebracht und wird durch die beiden ersten Zubehörkisten verdeckt.

Weiter geht es mit dem Einbau der restlichen Hydraulikteile und deren Steuerung. Auch einige Verstärkungsbleche müssen noch eingeschweißt werden.

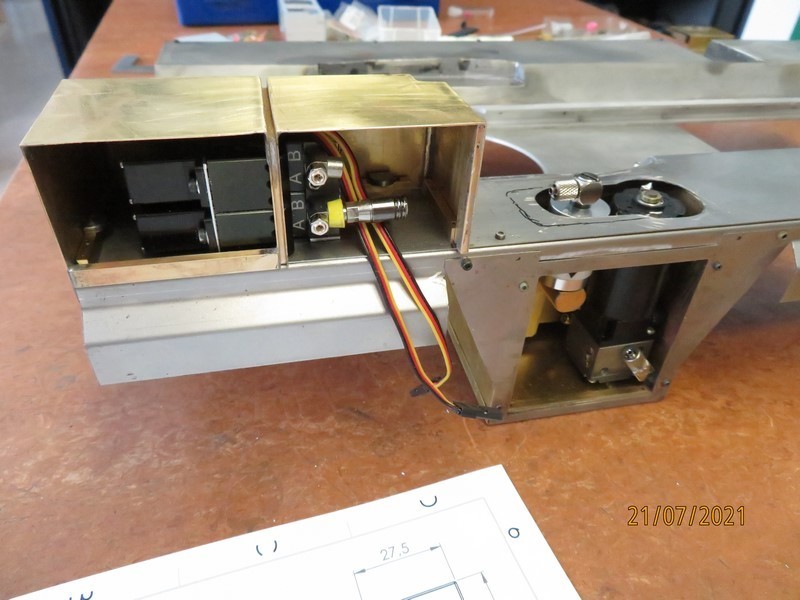

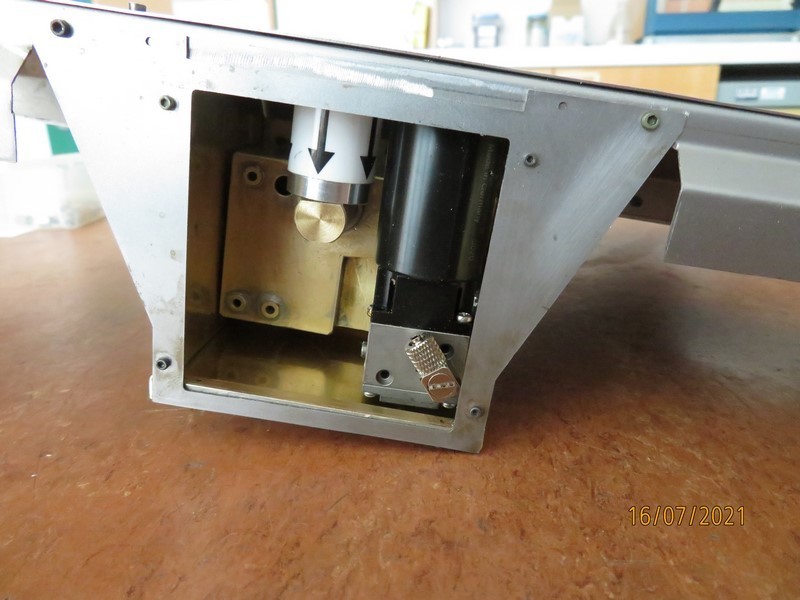

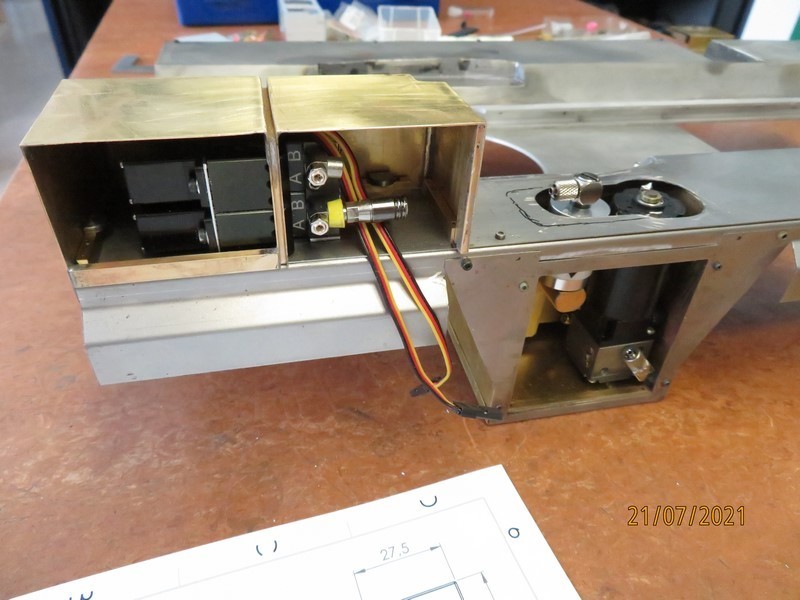

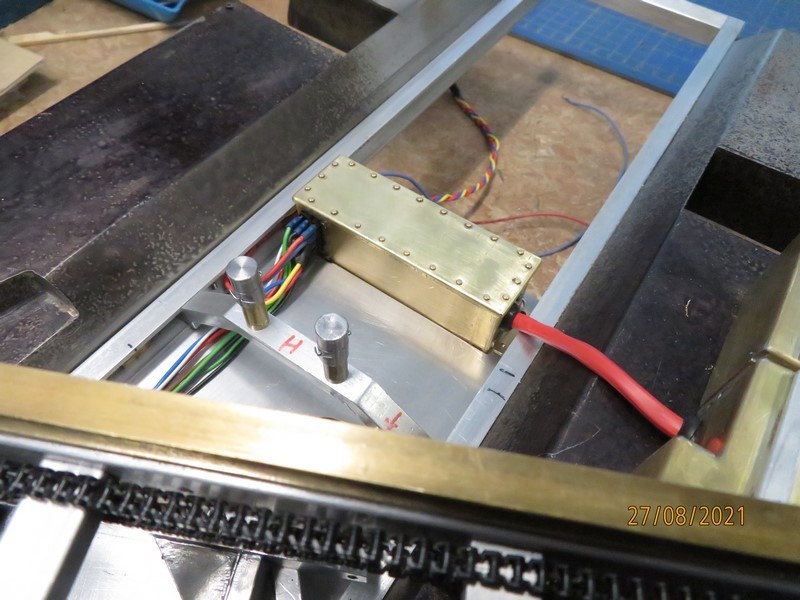

In diesem Bauabschnitt will ich die Hydraulik samt Steuerung in bzw. am Zwischenaufbau (ZA) unterbringen. Alles am ZA deshalb, damit ich bei Arbeiten an der Nachladeeinrichtung (NLE) die ganze Einheit relativ einfach vom Fahrgestell abheben und einzeln betreiben kann. Der Ventilblock sitzt auf der linken Abdeckung vorn und wird durch die Ersatzteilkästen T! und T2 verdeckt. Hier noch ohne Deckel:

Die Kisten sind aus Ms-Blech als Hauben gestaltet und werden durch je 2 Messingleisten fixiert und mit Magneten gehalten.

Pumpe, Tank und Filter sind in der linken Tankverkleidung montiert und durch den klappbaren Panzerdeckel leicht erreichbar.

Die Panzerdeckel sind aus Alu gekantet und durch Scharniere unten klappbar gestaltet.

Oben sorgen Halter mit Magneten für einen festen Sitz.

Ein beweglicher Deckel sorgt für den optischen Abschluss.

Pumpe und Filteranschluss werden oben durch die Kästen T3 und T4 verdeckt.

Die fast komplette Verschlauchung ist hier zu sehen:

Links der Ventilblock mit den Schnellkupplungen, rechts daneben der Manometeranschluss, gleich daneben der Filtereingang und rechts der Pumpenmotor.

Die Steuerung wird im Verteilerkasten, der quer unter dem Rahmen der NLE liegt, untergebracht. Dazu im nächsten Beitrag mehr.

Insgesamt war es viel Denkarbeit und Variantenanalyse, letztlich ist kaum noch etwas davon zu sehen.

Weiter geht es mit dem Einbau der Ablaufsteuerung sowie der zentralen Elektronik.

Grüße

Peter

|

|

|

|

|

04.02.2022, 22:37 Uhr

mesosce mesosce

|

Hallo,

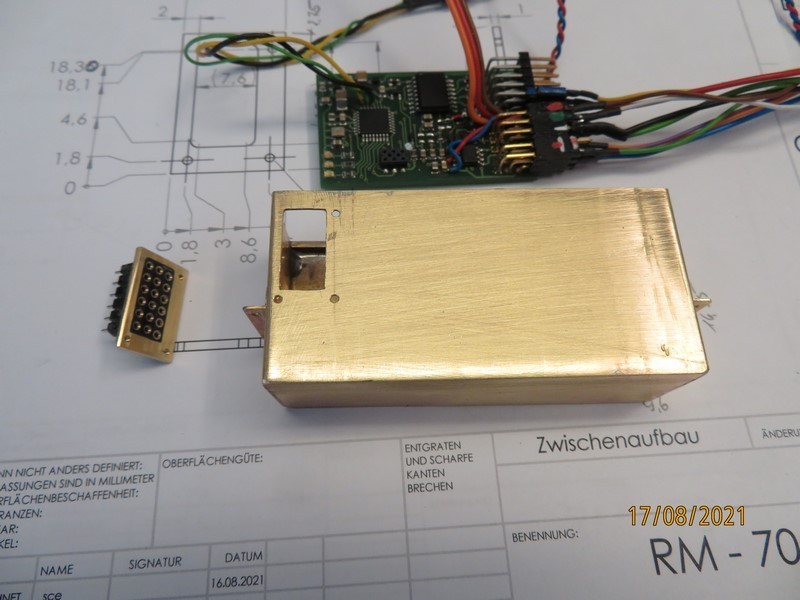

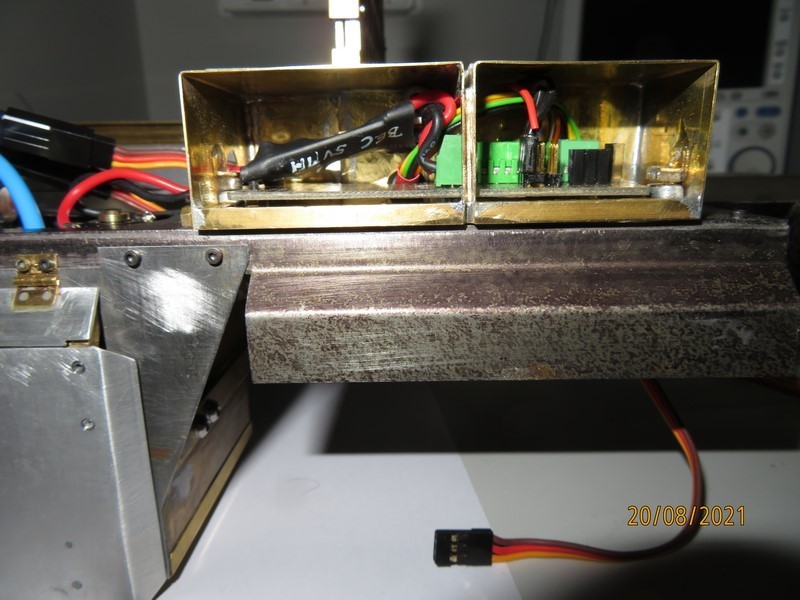

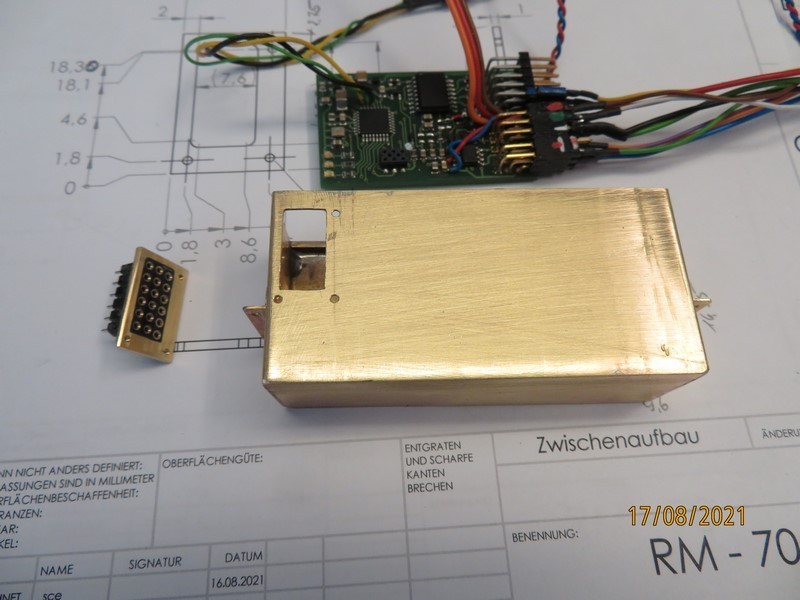

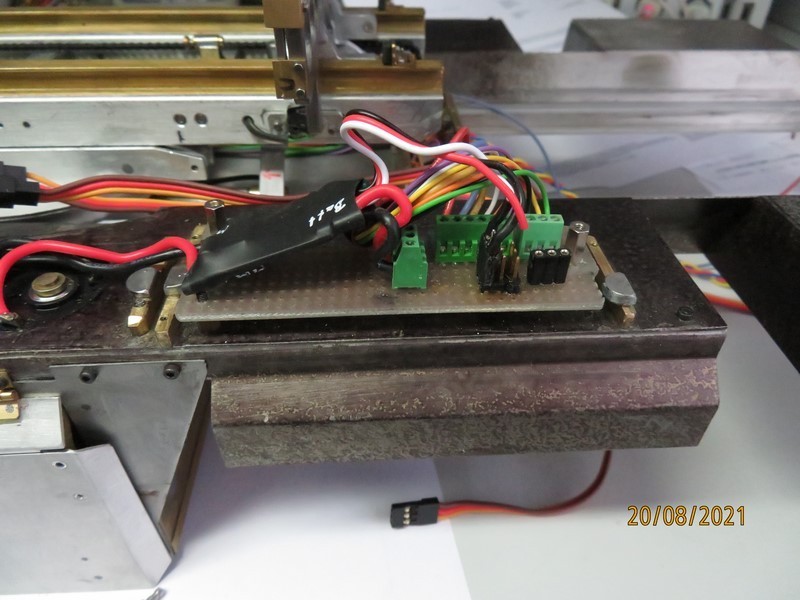

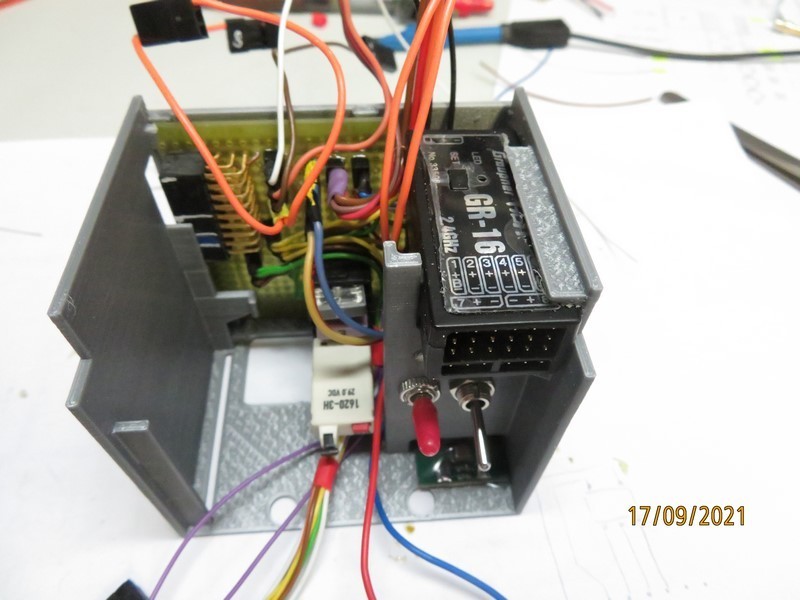

Inzwischen ist der Verteilerkasten fertig und mit der Steuerung bestückt.

Der Kasten ist wieder aus 0,4mm Ms-Blech gekantet. Vorn werden die Kabel von der NLE eingesteckt. Damit man die Kabel im Inneren besser verlöten kann, ist die Buchsenplatte angeschraubt, so dass man die Löterei extern erledigen kann.

Der µC, auf dem Bild bereits verkabelt, ist hier zu sehen:

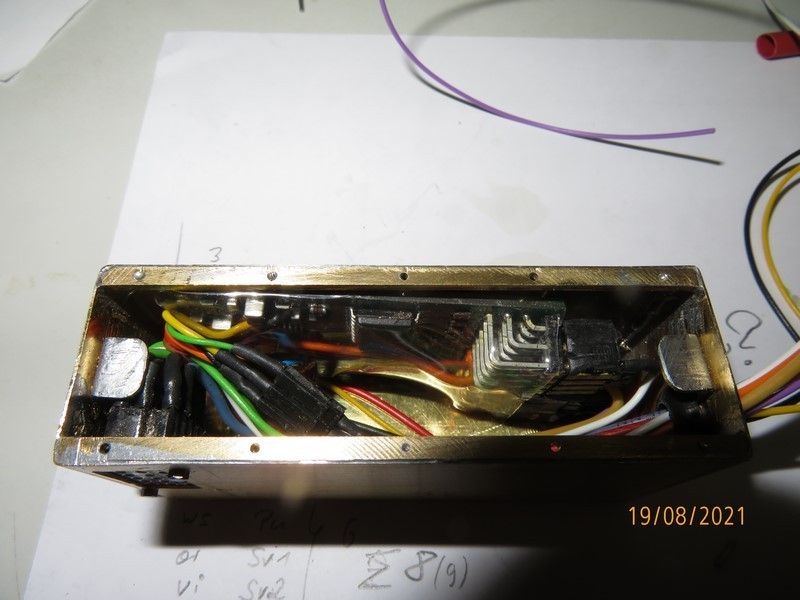

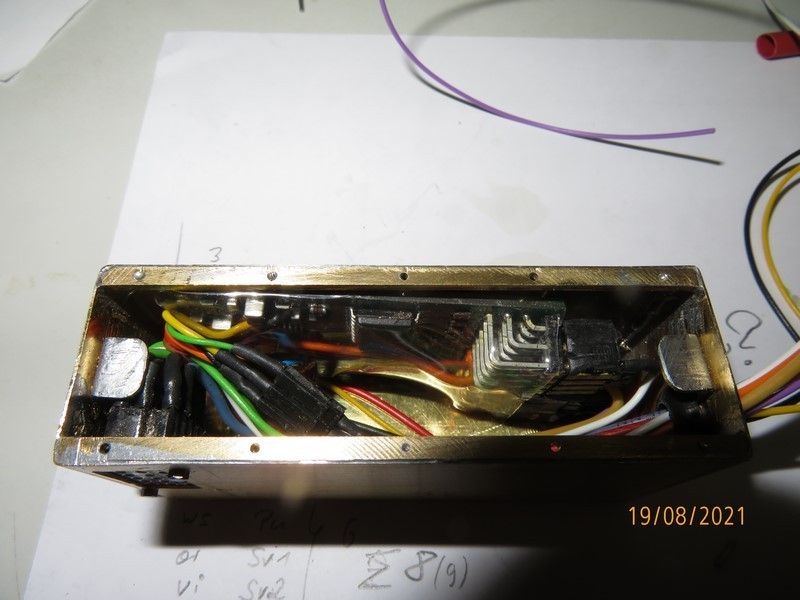

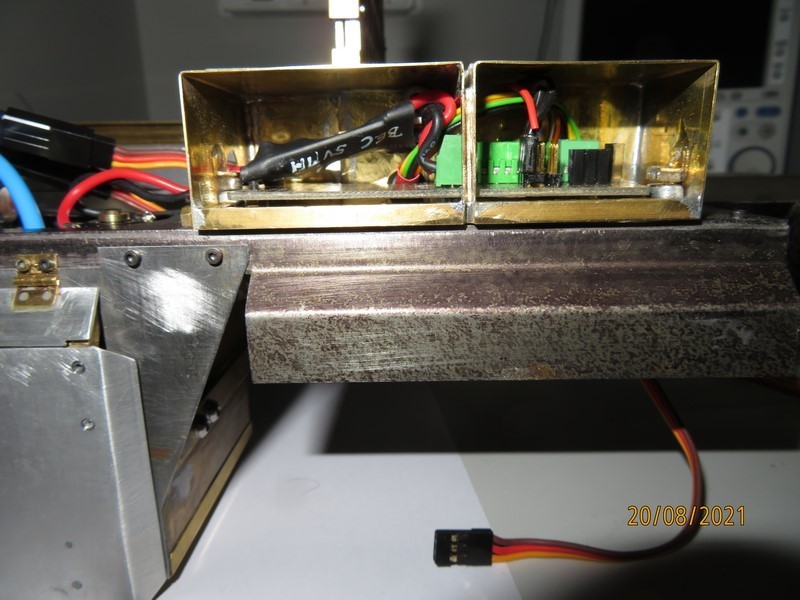

Eingebaut ist nicht mehr viel zu erkennen:

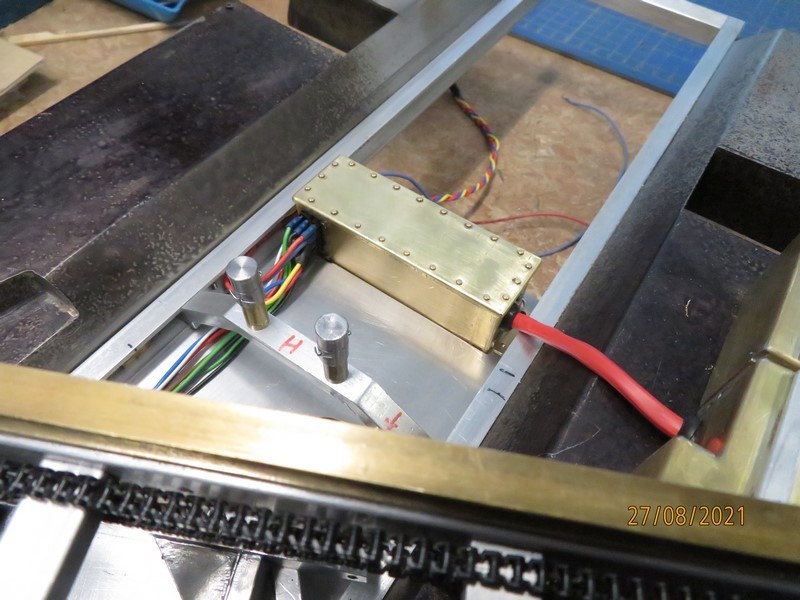

Und hier dann im Zwischenaufbau eingebaut und mit Deckel. Das Kabel wird noch eingefärbt und mit Schellen geführt.

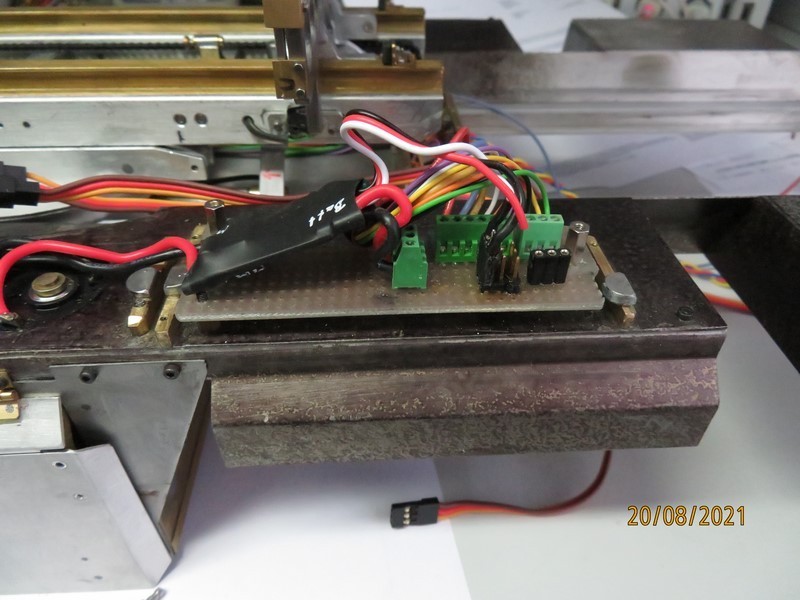

Der Regler für die Pumpe ist auf einer Platine mit Schraubklemmen untergebracht:

Er befindet sich in den „Ersatzteilkisten“ T5 und T6. Diese sind auf dem Bild noch ohne Deckel.

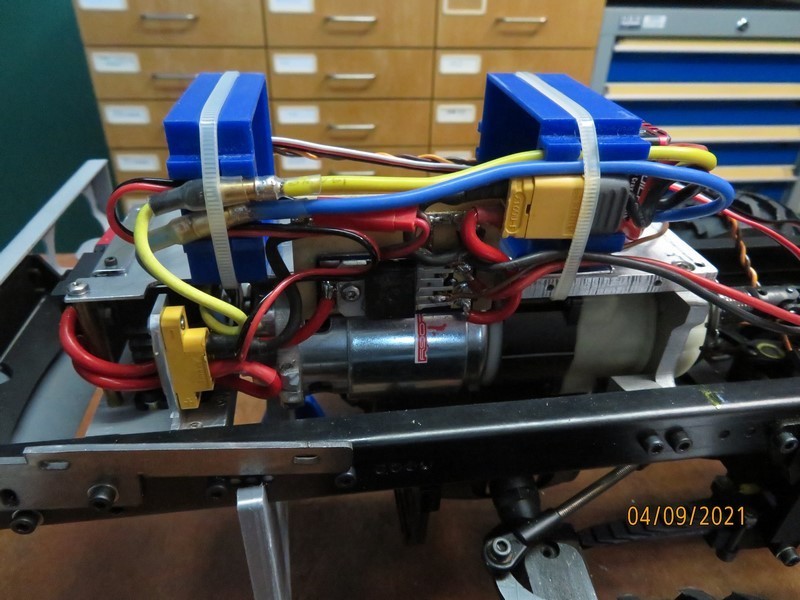

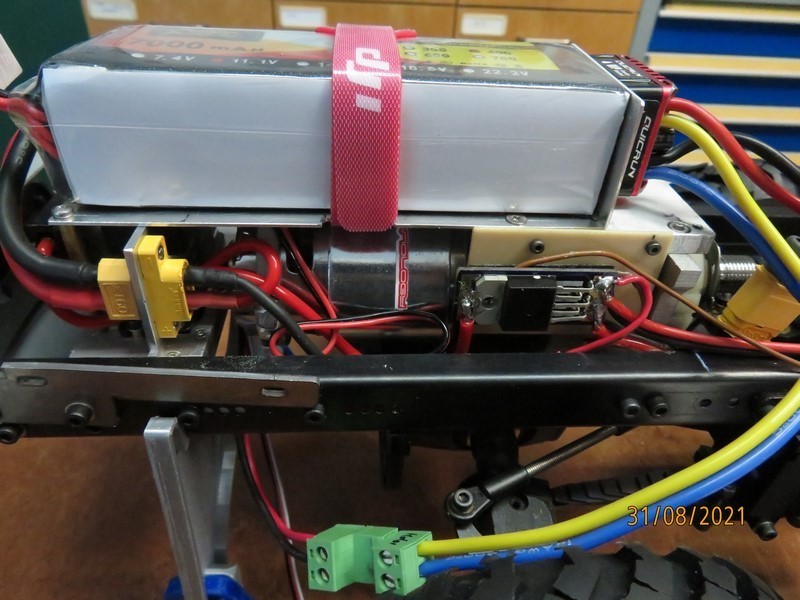

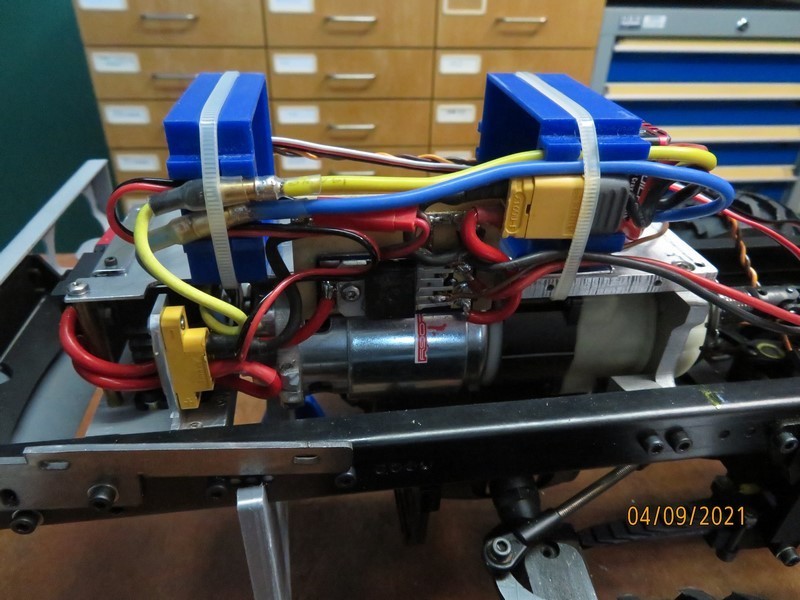

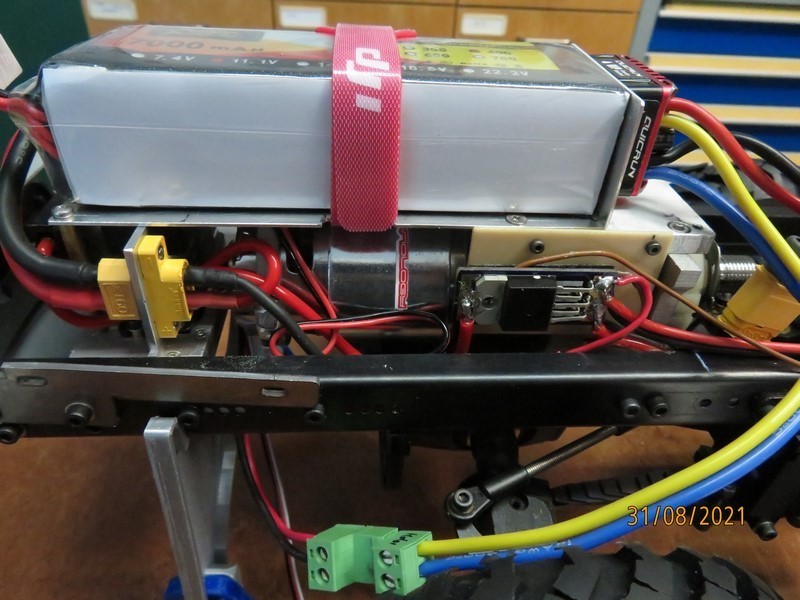

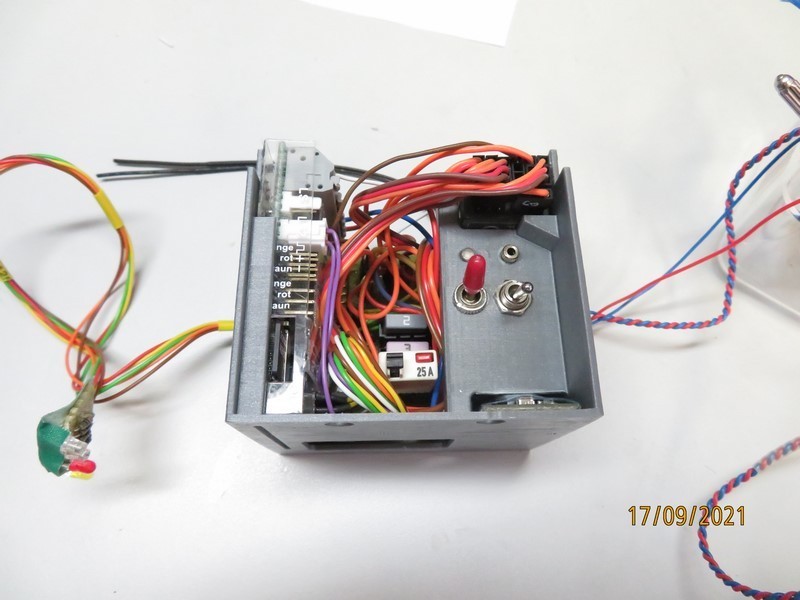

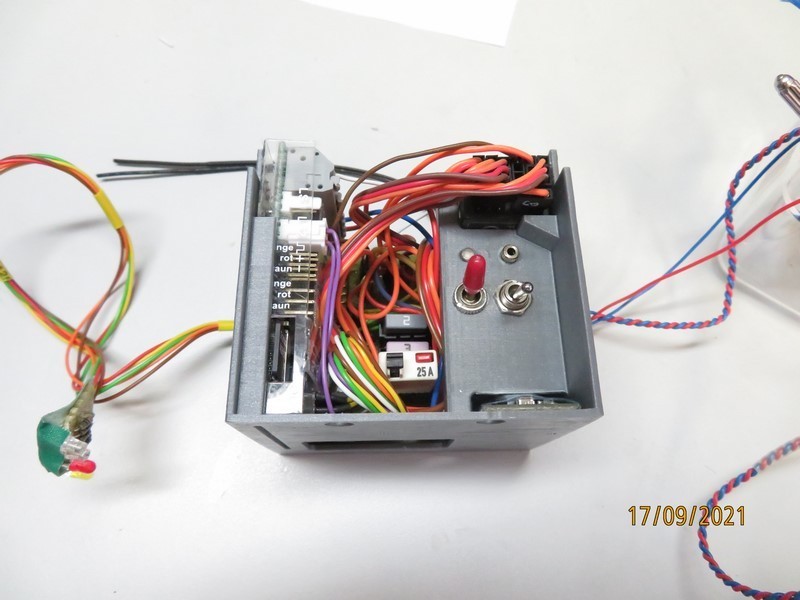

Da noch immer einige Schlauchnippel fehlen, habe ich erst mal den Akku- und Reglerteil aufgebaut. Ein gewinkeltes Alublech, das über dem Motor verschraubt ist, nimmt alle Teile auf. Der 3S-Akku sitzt längs über dem Motor, vorn ist die Hauptsicherung, ein Automat, verbaut.

Geführt wird der Akku durch zwei gedruckte Rahmen, die auch die Kabel führen.

Seitlich links befindet sich der Akkuanschluss, dahinter der elektronische Schalter mit einem BTS555.

Hinter dem Akku sitzt hochkant der WP1080. Die gesamte Einheit passt unter die Motorabdeckung des Fahrerhauses wie andeutungsweise im Bild zu sehen:

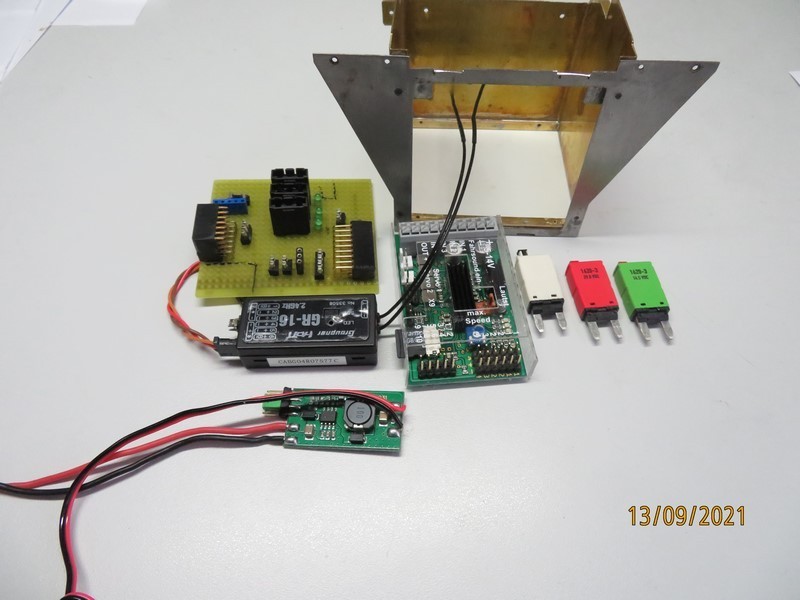

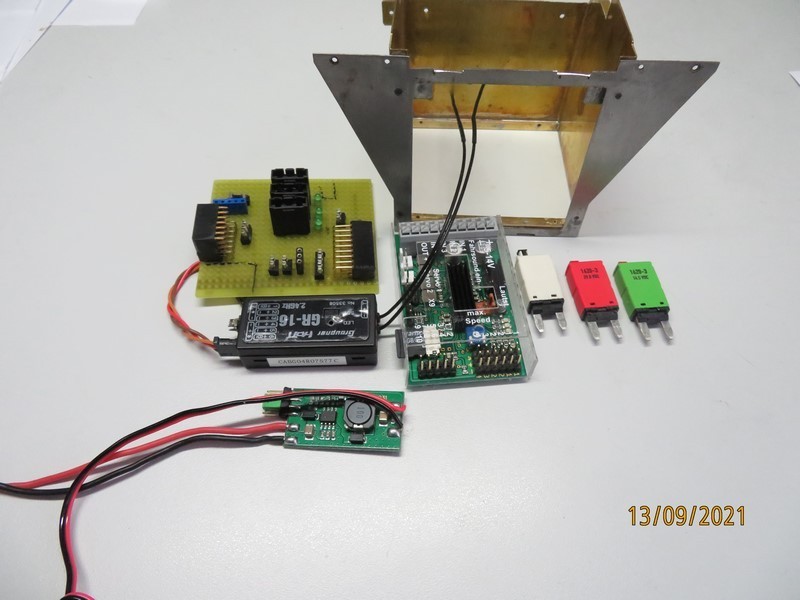

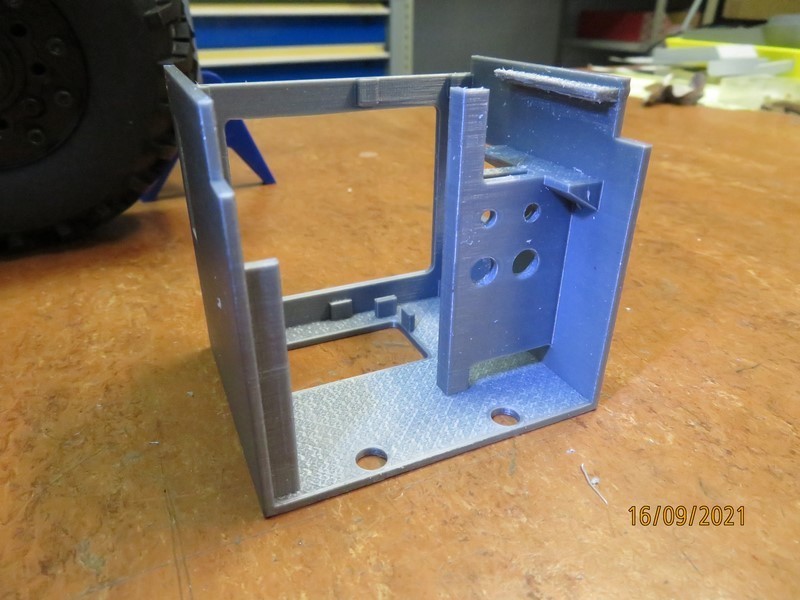

Als nächste Baueinheit soll die zentrale Elektronik in der rechten Tankattrappe untergebracht werden.

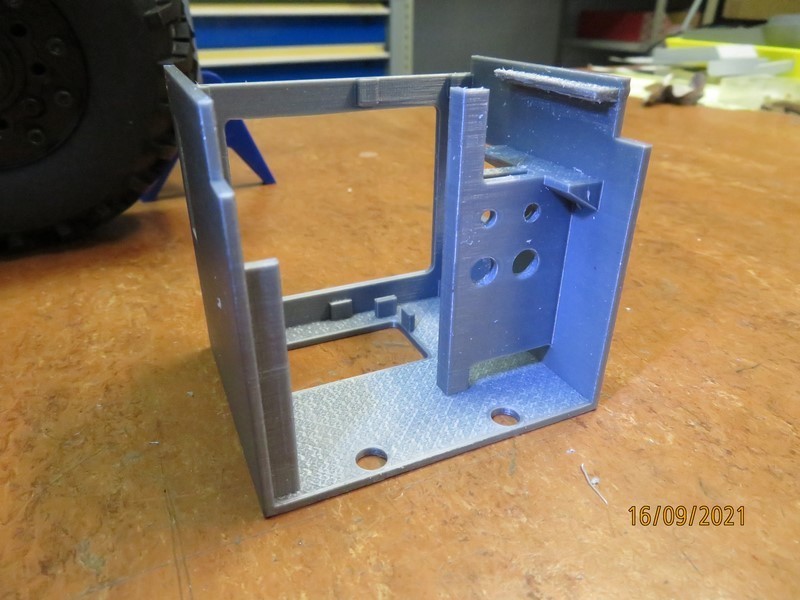

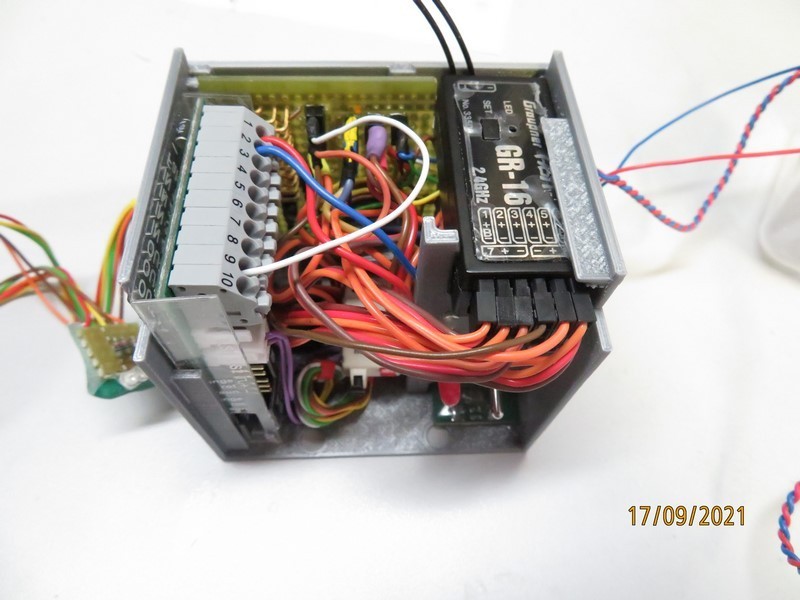

Hinten die Tankattrappe, links die Leiterplatte mit den Sicherungen, LED’s und Steckverbindern, daneben der USM-RC-2 sowie 3 Sicherungsautomaten. Davor der Empfänger und der 6V-Wandler. Um alle Teile unterzubringen, wurde ein Innengehäuse gedruckt, in das die Module und die Leiterplatte eingesteckt werden.

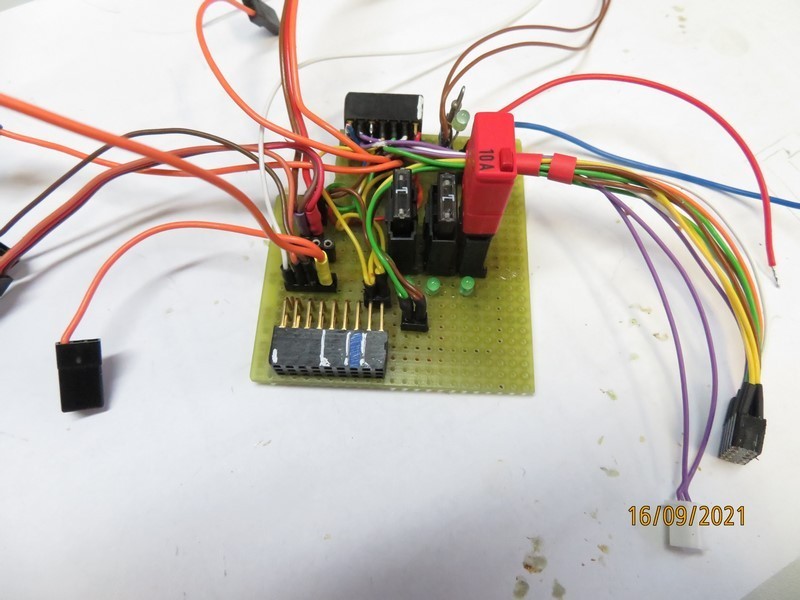

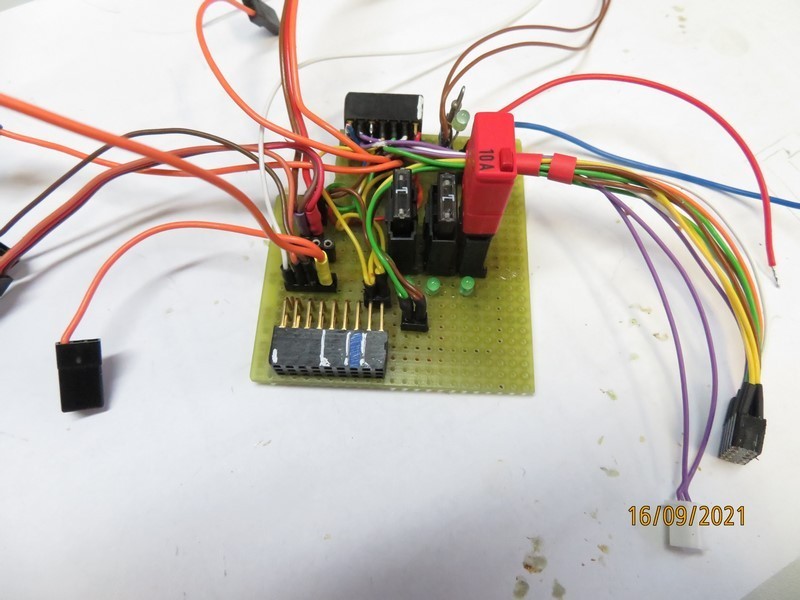

Die Sicherungs- und Verteilerplatine habe ich auf einer Lochrasterplatte verdrahtet, da ich nicht so lange auf eine „richtige“ LP warten wollte. Mit den ganzen Anschlüssen für Rx, USM, Wandler und Schalter sieht es erst mal recht chaotisch aus:

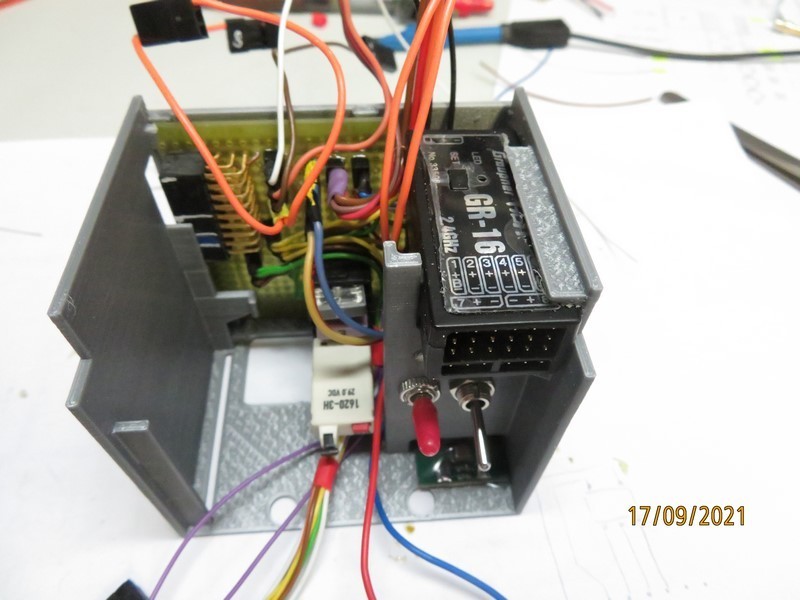

Nach dem ersten Funktionstest werden die Module Stück für Stück eingebaut und angeschlossen. Zuerst der Schalterblock und der Empfänger:

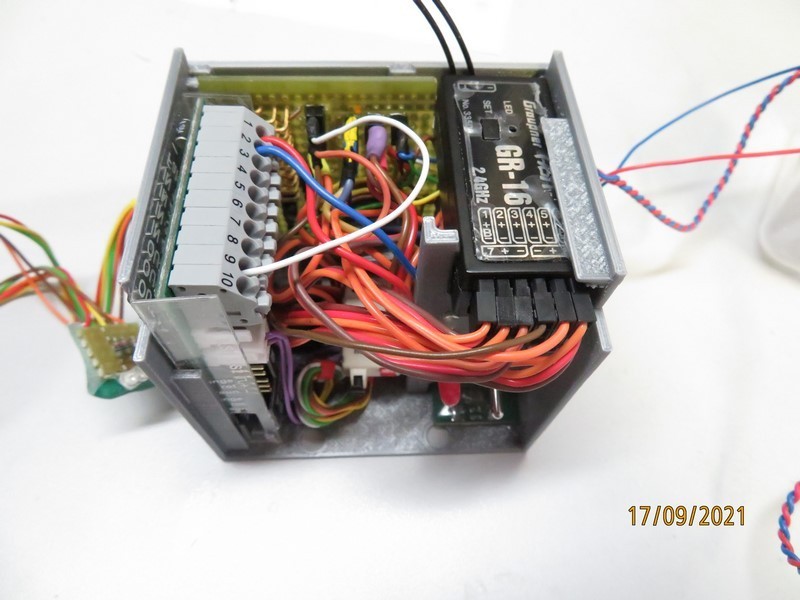

Dann der USM-RC:

Nun sitzt alles, die Anschlüsse müssen noch etwas geordnet werden

.

Auf dem letzten Bild links ist die Kontrollplatine für die Rückleuchten zu erkennen. Ein ähnliches Teil gibt es auch für die Simulation der Front- und Kabinenleuchten. Damit kann man jederzeit die Funktion der Zentraleinheit prüfen, auch wenn Kabine oder Fahrgestell nicht angeschlossen sind, das geht auch im ausgebauten Zustand.

|

|

|

|

|

15.02.2022, 13:39 Uhr

mesosce mesosce

|

Hallo,

natürlich habe ich am RM-70 und am BMPT weitergebaut. Hier nun die Arbeiten der letzten Monate:

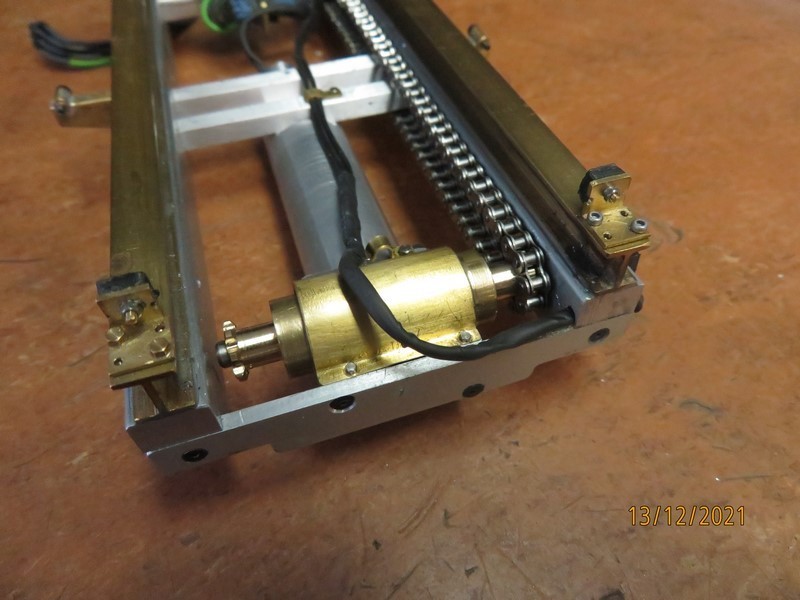

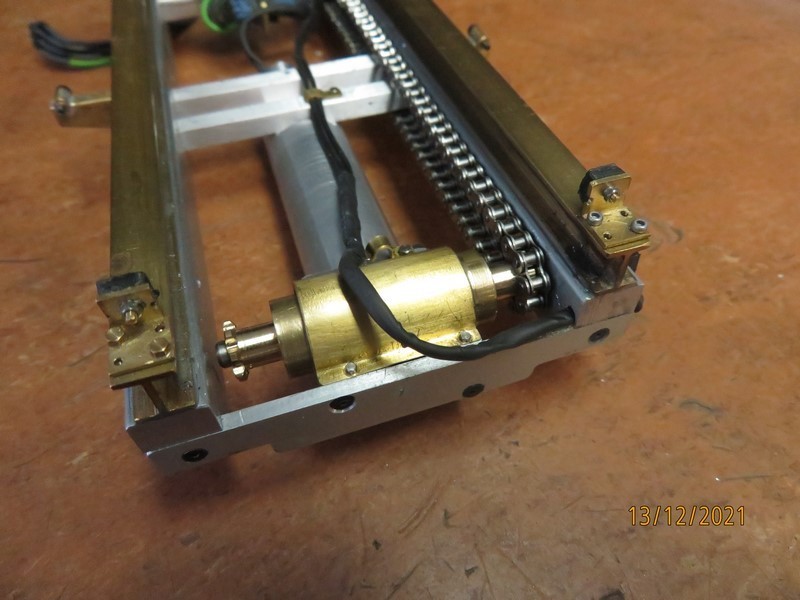

Die Steuerung der Nachladeeinrichtung arbeitet korrekt, allerdings hat sich im Testbetrieb herausgestellt, dass die 3,11mm Plastekette manchmal überfordert ist. Sobald Staub oder Schmutz dazukommt, reist sie auseinander. Eine 3,11er Metallkette ist einfach nicht beschaffbar, der Lieferant aus den USA liefert nicht nach Deutschland und eine deutsche Kettenfirma kalkulierte für den Import fast 800€. Deshalb habe ich die Konstruktion auf eine 3,75mm Metallkette geändert. Leider sind auch für diese nur Kettenräder ab 12 Zähnen lieferbar. Da Kettenräder jedoch eine recht einfache Geometrie aufweisen, konnte ich die erforderlichen Räder mit 8 Zähnen selbst fräsen.

Oben die 3,11mm Plastekette, gleich darunter die Antriebskettenräder und ein Gegenrad.

Links der Rohling mit bereits gefrästen Zähnen für die 3,75mm Kette, rechts daneben die 3,75er Metallkette und darunter die beiden fertigen Ritzel und ein Versuchszahnrad

Dabei konnte ich die Räder gleich so bemessen, dass Nabe und Kettenteil aus einem Stück bestehen. Das Ergebnis überzeugt und hat sich in den ersten Tests bewährt.

Als nächste Herausforderung steht die Mechanik des Artillerieteils an. Der Werfer hat einen Höhenschwenkbereich von 0…55° und einen Seitenschwenkbereich von -70…+125°. Zusätzlich gibt es noch Höhenwinkeleinschränkungen, z.B. im Fahrerhausbereich. Zusätzlich muss die Rohrwiege zum Nachladen auf 6:00(180°) geschwenkt und Elevation 0° gesenkt werden.

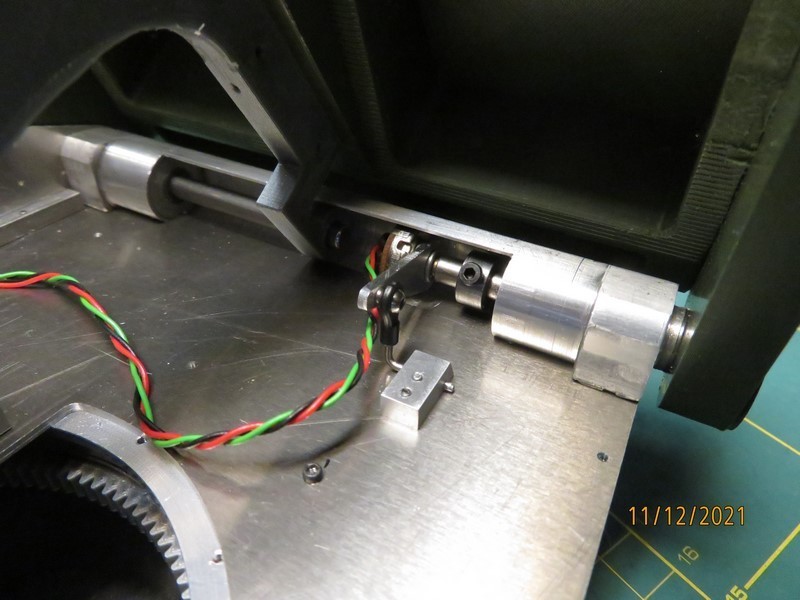

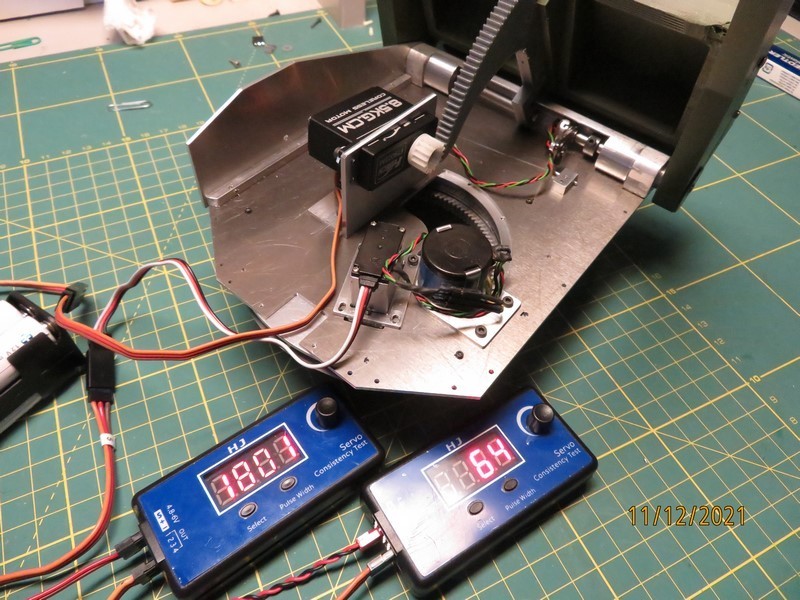

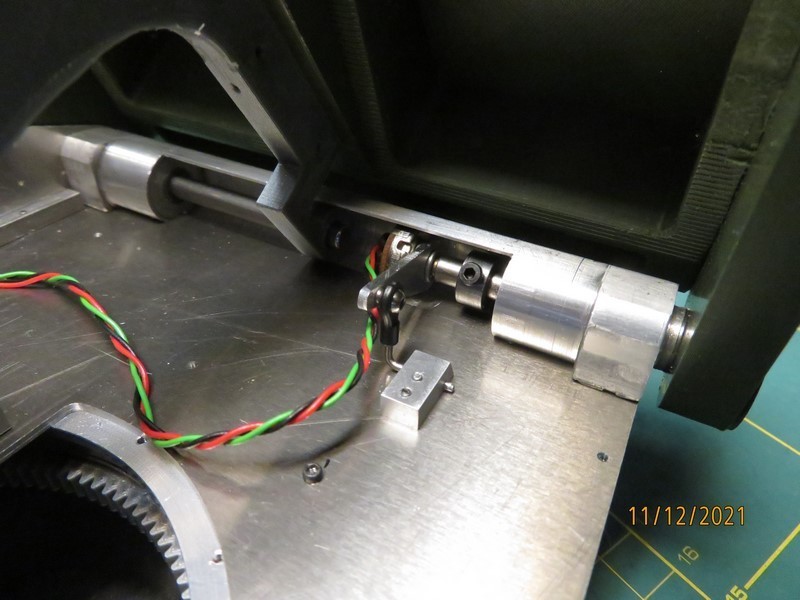

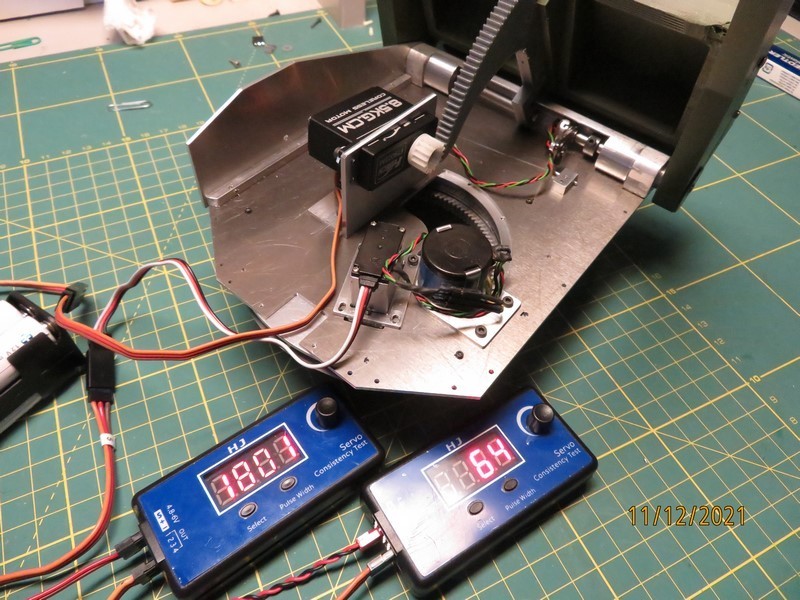

Nach vielen Überlegungen und Ansätzen habe ich mich für Servos ohne Winkelbegrenzung und mit externen Potentiometern entschieden. Damit benötige ich nicht mehr die sonst erforderlichen 7-9 Positions- und Endschalter, sondern kann einfach die Stellungen per PWM vorgeben.

Als Seitenschwenklager habe ich wieder eines der bewährten KMF-Dünnringlager mit 88,9/95,25mm Durchmesser verbaut. Ein gedruckter Innenzahnkranz, Modul 0,7 ist unter dem Lager eingelegt.

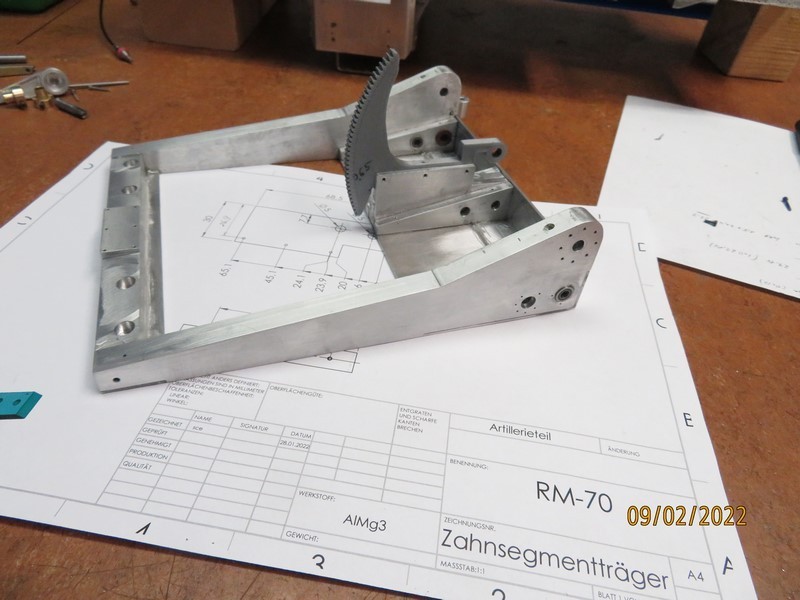

Die wichtigsten Teile sind auf dem nächsten Bild zu sehen:

Links das testweise gedruckte, drehbare Oberteil, schräg darüber das exakte Teil aus Alu. Rechts daneben der Zahnkranz mit dem unteren Befestigungsring. In der Mitte unten der feste Innentopf mit dem eingelegten Dünnringlager, rechts daneben der obere Deckring.

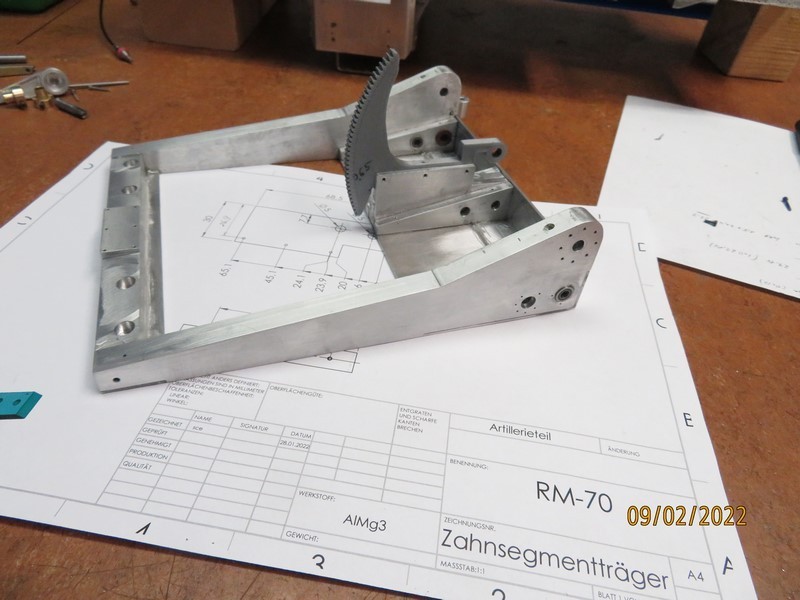

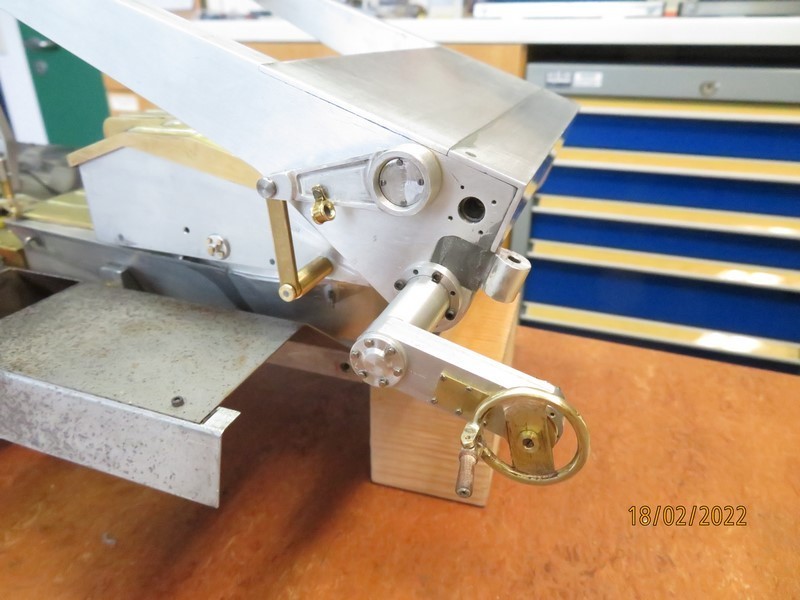

Der Grundaufbau der Oberlafette ist im nächsten Bild zu erkennen:

Die Grundplatte mit dem Hebeservo, hinten der Gehäuseabschluss mit den Wiegenlagern und dem Potentiometer für das Hebeservo. In der Mitte das Zahnsegment zum Höhenrichten. Dann das Wiegenlager im Detail:

Es besteht aus den beiden Lagerböcken und der Verbindungshülse. Damit die Lager exakt in Flucht sitzen, wurden sie in ein Rohr eigeklebt, das anschließend halbseitig abgefräst wurde. Auch die 1,5mm Stufe zur Anpassung an die Grundplatte wurde nachträglich gefräst. An der linken Welle des Wiegenlagers ist die Potentiometerachse eingesteckt.

Dessen Gehäuse ist frei und nur gegen Verdrehung durch einen Hebel gesichert, der mittels eines Kugelgelenkes in der Höhe fixiert ist. Somit wird ein Verklemmen des Potis verhindert. Das Potentiometer ist anstelle des internen Servopotis angeschlossen. So dreht das Servo etwa 2,5 Umdrehungen für die 55° Elevation der Rohrwiege.

2049 48

In der Mitte das Pot, rechts daneben der Hebel mit der Gelenkkugel, schräg darunter das Gegenlager für die Höhenstütze auf der Grundplatte. Weiter rechts die Wiegenlagerwelle mit dem Klemmring für die Achse des Potentiometers.

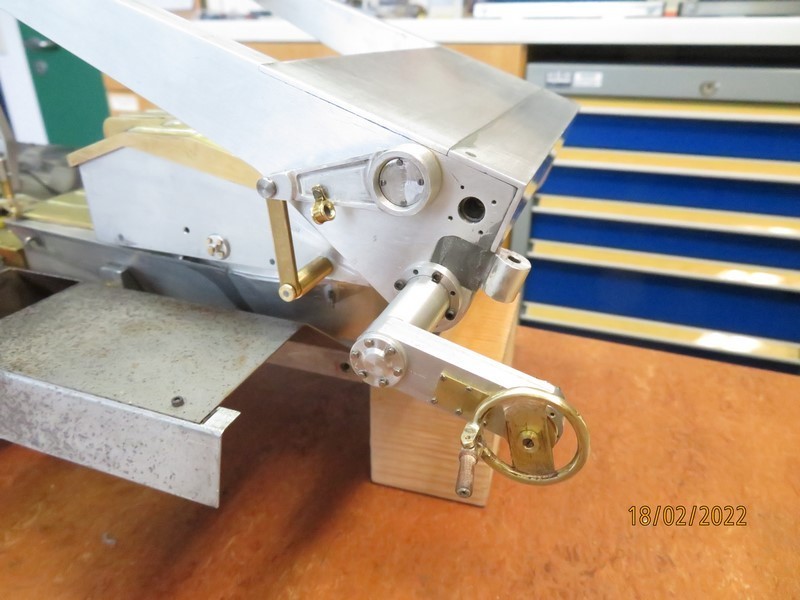

Ähnlich ist der Drehantrieb aufgebaut. Das Servo trägt ein Ritzel mit 15 Zähnen., das in den Innenzahnkranz mit 103 Zähnen eingreift. Für die erforderlichen 250° sind etwa 5 Umdrehungen des Servos nötig.

Vorn das Servo D1730HT, mit dem Ritzel, rechts daneben das externe Pot. Mit einem Ritzel mit 16 Zähnen. Das Pot ist ein Typ mit 10 Umdrehungen.

Bild von unten

Zum Schluss noch ein Bild der Lafette mit der testweise gedruckten Rohrwiegenatrappe.

|

|

|

|

|

20.02.2022, 08:32 Uhr

mesosce mesosce

|

Hallo,

bevor es mit der Oberlafette und der Rohrwiege weitergeht, habe ich die noch Unterlafette verklebt und komplettiert. Hier noch mal die Hauptbaugruppen. Zuerst das verschraubte und zum Kleben vorbereitete Unterteil:

Und hier die verklebte Unterlafette:

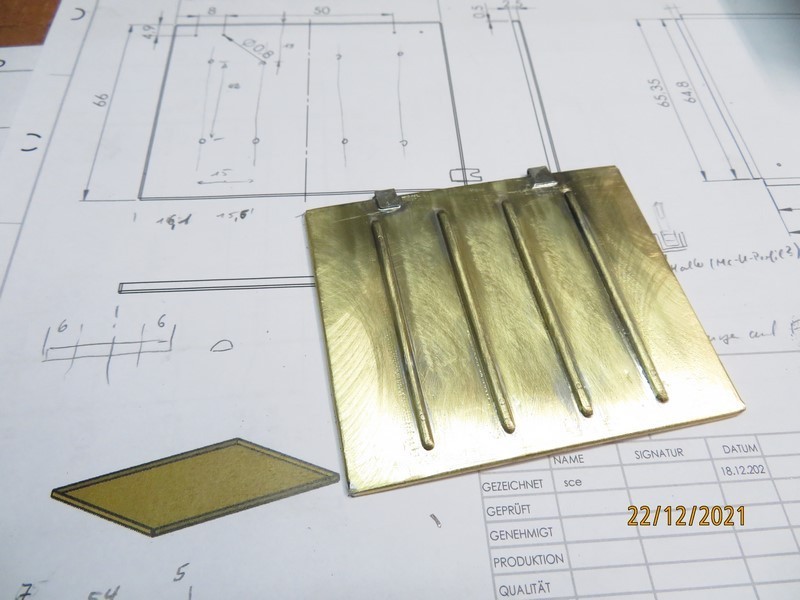

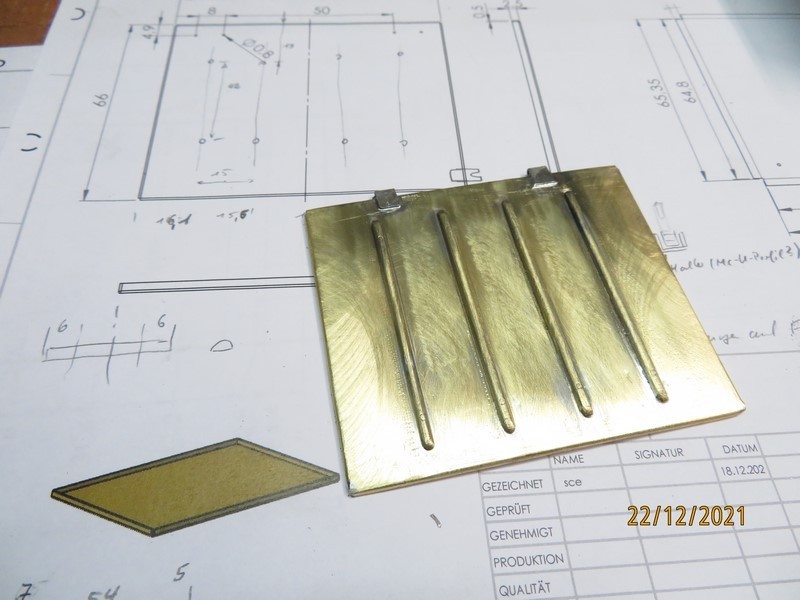

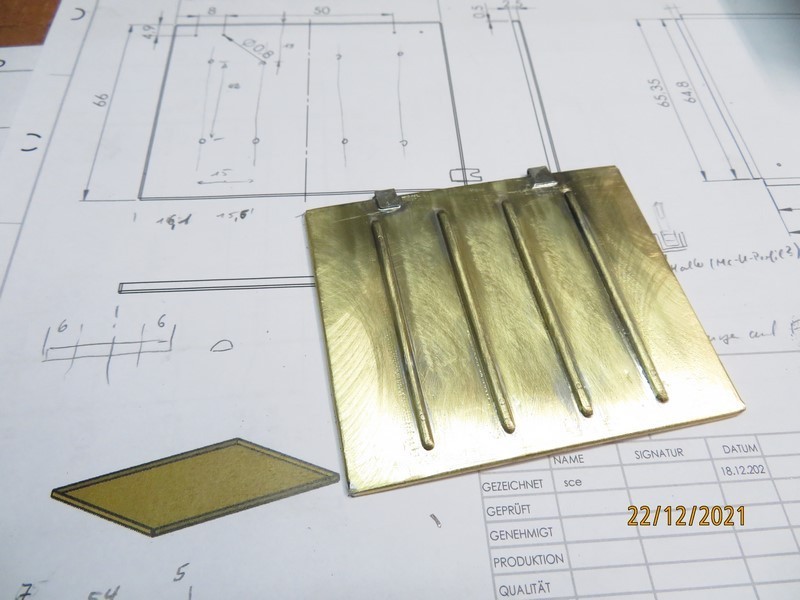

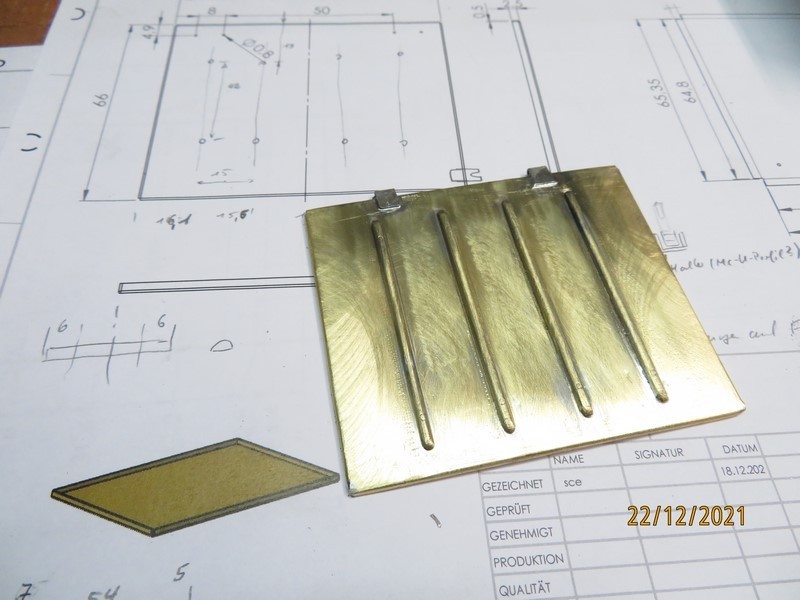

Links die komplette Wanne, rechts der Drehkranz mit Lager und Innenzahnring. Vorn ist noch der Deckel zu fertigen, wie bewährt aus 0,3er Messingblech und aufgeklebten „Sicken“

Und hier montiert auf dem Fahrzeugrahmen:

Anschließend wurde die Nachladeeinrichtung fertiggestellt. Die Ladehilfsvorrichtung besteht aus 4 Stützarmen, die auf 4 Höhen aufgerichtet werden können. In die Aufnahmen am Ende der Stützarme werden die Beladerollen eingelegt, damit die Geschosse, ohne abzukippen in die Geschosshalter geschoben werden können. Die Stützarme sind aus Ms-Profilen und -Blechen hart verlötet.

Oben der schräge Teil des zweiarmigen Hebels und die Naben, ganz rechts die Arme aus H-Profilen gebogen, in der Mitte die Verstärkungsbleche und links die gelöteten Stützarme, allerdings noch ohne die Aufnahmen für die Beladerollen am gebogenen Ende.

Hier die dazu verwendete primitive Lötlehre

Und die ebenso primitive, aber ausreichende Biegehilfe

Angebaut sehen die Teile so aus: Auf dem Bild in angehobener Stellung für die untere Geschossreihe

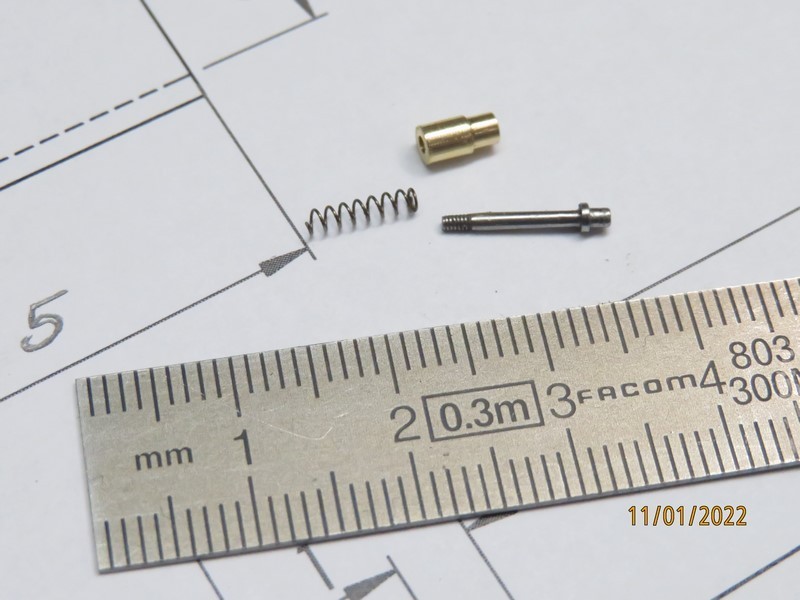

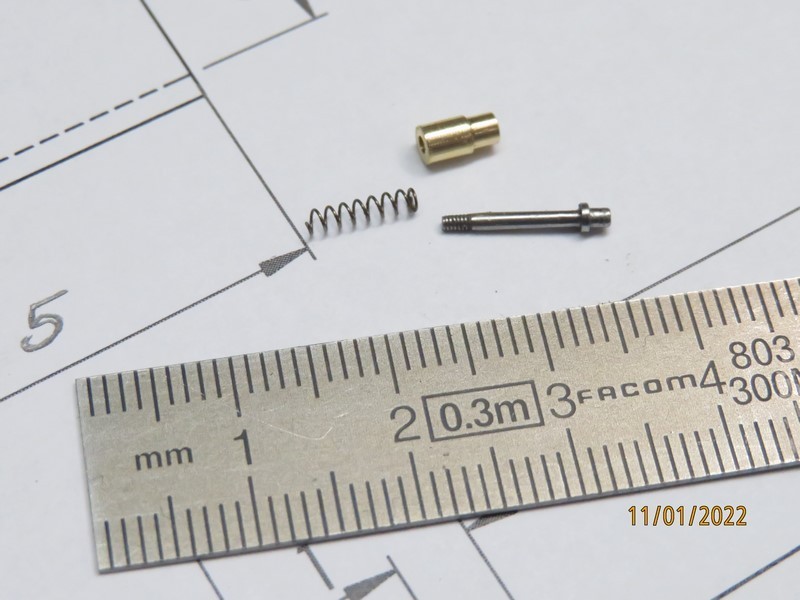

Betätigt werden die Stützarme durch den Feststellhebel. Er ist in 5 Stellungen einrastbar und überträgt seine Stellung per Schubstange auf die Stützarme. Die Kulisse ist ein abgeschnittenes Aludrehteil, befestigt am Rahmen. Die Rastung besteht aus einer Hülse, in der der gefederte Raststift axial beweglich gelagert ist.

Oben die Hülse, die in den Feststellhebel eingelötet ist, links die Feder, rechts der Raststift.

Und hier montiert:

Ganz links schwarz der hintere Endschalter, unten die Kulisse mit den Rastungen. Der Hebel steht in Ruhestellung. Zu erkennen ist die Hülse und die Schubstange.

Links der Hülse ist der Betätigungsgriff zu sehen, mit dem der Raststift etwas herausgezogen wird, damit der Feststellhebel geschwenkt werden kann.

So nun ist die NLE erst mal mechanisch fertig und kann grundiert und lackiert werden.

Grüße

Peter

|

|

|

|

|

20.02.2022, 12:17 Uhr

SLT50-2 SLT50-2

Der Dachsmaster

|

Hallo Peter ,

einfach klasse und wunderschön was Du baust

Grüße

Michael

--

nicht´s ist unmöglich,wenn man es nur will

|

|

|

|

|

20.02.2022, 12:26 Uhr

ulip ulip

|

Hallo Peter

Das ist schon ganz großer Sport ...

Es ist ja nicht nur das technische Können , sondern auch die Kopfarbeit ein solch komplexes Teil in die Realität umzusetzen .

Ich bin mal vor mehr als 20 Jahren für 4 Wochen zur Einarbeitung in Thüringen gewesen . Dort habe ich dann auch den ein oder anderen Mechaniker kennengelernt ... Was die Jungs zum Teil auf die Beine stellten , war schon beeindruckend .

Nix CNC , nix CAD , nur Kopf und Hände ! Mangel ist ein prima Lehrmeister .

Allerdings habe ich mittlerweile einen etwas anderen Eindruck :

Kaufen , benutzen , schrotten , neu kaufen !

Mach weiter so , freue mich auf viele tolle Modelle ...

Gruß

Uli

|

|

|

|

|

25.02.2022, 17:31 Uhr

mesosce mesosce

|

Hallo,

weiter geht es nun mit dem Artillerieteil. Die Unterlafette ist ja bereits fertig, lediglich der vordere Deckel fehlte noch. Diesen habe ich wie meine Deckel bisher aus 0,3mm Ms-Blech gekantet und mit aufgelöteten „Sicken“ aus Halbrundmessing verstärkt.

Die Verschlüsse sind aus M1,6er Augenschrauben entstanden, die Halterung besteht aus 1mm Stahldraht.

Und ist hier verklebt und montiert zu sehen.

Das Ganze mal auf das Fahrgestell gepackt:

Für die Optik der Oberlafette sind zwischendurch noch einige Kleinteile entstanden:

Damit ist die Unterlafette technisch komplett, nun geht es an die Rohrwiege. Die gedruckten (grünen) Teile dienten nur zur Kontrolle und Platzierung.

Zentrale Teile der Rohrwiege sind die beiden Arme. An diesen sind sowohl die Wiegezapfen mit den Lagern als auch die Drehstäbe gelagert bzw. befestigt. Hergestellt aus 10mm Alu sind es massive Teile mit Kugellagersitzen und vielen M1 und M1,4er Gewindebohrungen für die Deckel.

Am linken Arm wird noch das Scharnier für den Aufsatzträger heiß eingeklebt. Es ist ein einfaches Frästeil, die Rundung wird einfach um eine eingespannte 3mm Achse per Hand gefräst,

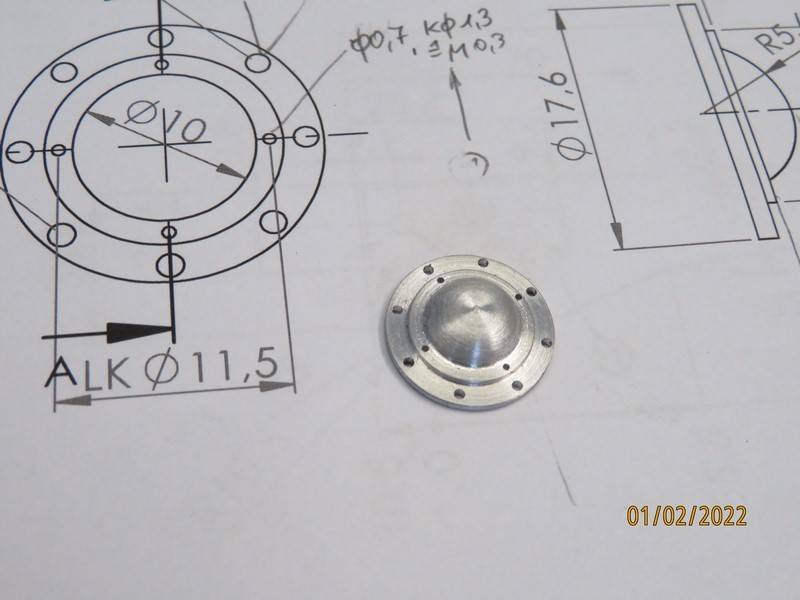

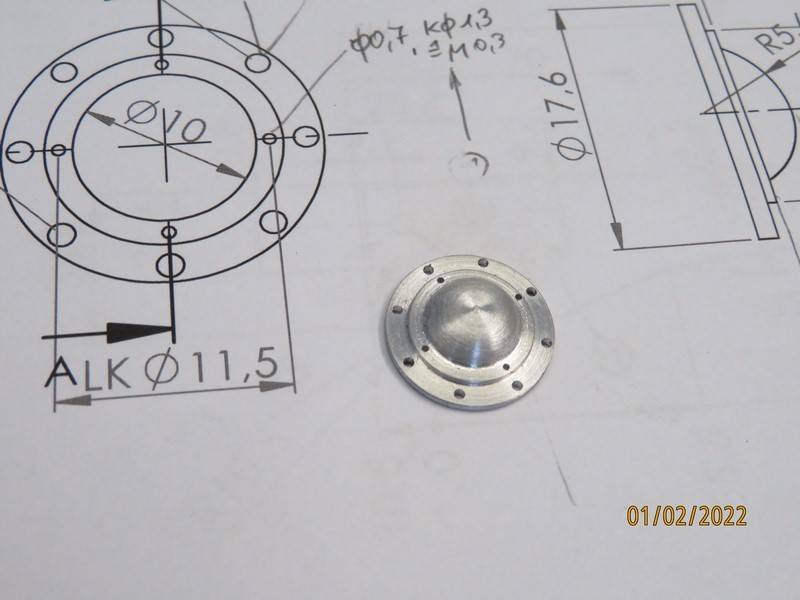

Der größte Deckel schützt das rechte Wiegenlager. Hergestellt aus einem Alustab wird es vorgedreht und dann im Teilkopf gebohrt.

Erst danach wird es abgestochen.

Nun die Teile der Torsionsfederung zum Gewichtsausgleich:

Links der Hebel mit dem Kugellager und dem Schlitz für den Drehstab. Daneben die Indexscheibe und der Bolzen für das feste Gegenlager. Daneben der Deckel. Darunter der zweite Hebel, noch ohne Welle und Lagerabdeckung sowie die Zugstange. Die beiden Hebel sind CNC gefräst und von hinten überdreht. Der Bolzen des Gegenlagers ist für den Drehstab geschlitzt und um 90° verdreht mit einen1mm tiefen Nut für die Schraube der Indexscheibe versehen. Am Arm befindet sich ein 1,5mm Passstift, in dem die Indexscheibe einrastet. Damit kann der Bolzen in 60° Schritten fixiert werden. Damit kann man den Drehstab einstellbar vorspannen.

-

Auf dem Bild ist auch das eingeklebte Scharnierteil für den Aufsatzträger zu sehen.

Als nächstes werden die vorderen Teile und die Bleche für die Rohrwiege gefertigt.

|

|

|

|

|

28.02.2022, 18:46 Uhr

halbkette halbkette

|

Hallo Peter,

es ist eine große Freude für mich, deinen Bericht zu lesen und die tollen Bilder zu sehen.

Zu deinem Werk sage ich nur: Respekt - du hast es wirklich drauf !

Sauberer und präziser kann man Modelle kaum machen. Davon möchte ich mehr sehen.

Weiterhin gutes Gelingen und recht viel Spaß daran.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

28.02.2022, 22:32 Uhr

mesosce mesosce

|

Hallo Hartmut,

danke, das was du sagst, kann ich nur 1:1 zurückgeben, ich lese ja alle deine Beiträge und bin äußerst beeindruckt von deiner Arbeit. Auch wenn ich der Meinung bin, der Wirkungsgrad wird sehr niedrig sein, das schmälert aber in keiner Weise die Energie, Leistung und Präzision die im Projekt steckt . Beeindruckend!

Grüße

Peter

|

|

|

|

|

02.03.2022, 22:19 Uhr

halbkette halbkette

|

Hallo Peter,

danke für dein Kompliment zu meinem Modell-Getriebe.

Also, nichts für ungut, Peter, es überrascht mich allerdings, wenn du dabei von einem geringen Wirkungsgrad sprichst.

Sage mir doch bitte mal, wovon leitest du das denn ab?

Einerseits:

Ich sehe das natürlich nicht so eng, wenn ich davon ausgehe, dass diese Art Strömungsgetriebe allgemein einen realen Wirkungsgrad wie ein guter E-Motor erreicht - abhängig von der Drehzahl. So kenne ich es noch aus dem Maschinenbau-Studium.

Aus meinen aktuellen Unterlagen von Voith habe ich - z.B. für das große Lokomotiv-Getriebe, an das ich mich "angelehnt" habe - nun ebenfalls einen Wirkungsgrad von ca. 90% entnommen. Das ist ja schließlich eine gute Bestätigung.

Andererseits:

Für ein Modell-Getriebe ist das in der Höhe nicht zu erwarten, weil inzwischen bekannt ist, dass Modell-Maschinen immer einen schlechteren Wirkungsgrad als das große Vorbild erreichen. Das liegt an mehreren Faktoren/mech. Widerständen, die zur eingesetzten Antriebs-Energie-Menge ein ungünstigeres Verhältnis bilden. Eins der größeren Übel ist dabei immer die vielfältig auftretende Reibung, die im Modell stets UN-verhältnismäßig höher erscheint - selbst bei kleinen Kugellagern.

Von daher erwarte ich natürlich auch keine großartigen Zahlen für den Wirkungsgrad meines Modellgetriebes.

Konkret heißt das, dass ich schon sehr zufrieden wäre, wenn ich mal etwas bei 50% messen könnte.

Einige Versuche von Modellbauern, die - von meinem Bericht inspiriert - schon vorab solche Turbo-Kupplungen gebaut und erprobt haben, lassen mich hoffen.

Abgesehen davon ist doch "der Wirkungsgrad eines Modells" wirklich das letzte Kriterium, das als ein echtes Bau-Ziel betrachtet wird bzw. werden sollte....eben, aus oben genanntem Grund.

So, jetzt bin ich auf deine Begründung gespannt. Hast du vielleicht irgend welche Erfahrungen mit solchen Geräten ?

Also, verstehe mich bitte richtig, nicht dass ich dir deine Bemerkung übel genommen hätte, nein, ich diskutiere solche relevanten Dinge nur gern und bin auch generell sehr neugierig.

--

Gruß Hartmut

\" Ein Modell ist mehr als nur die Summe seiner Teile \"

|

|

|

|

|

06.03.2022, 10:48 Uhr

mesosce mesosce

|

Hallo Hartmut,

du hast das meiste, was ich dazu sagen könnte ja bereits genannt. Es ist leider so, dass Grenzschichtdicke, der Übergang von turbulenter zu laminarer Strömung, Strömungswiderstand, Viskosität usw. nicht linear mit der Verkleinerung sinken. Dafür steigen Reibung und der Einfluss von Geometriefehlern, Spaltmaßen und Toleranzen deutlich. Rein formal würden die Toleranz von einem knappen 1/100stel bei über 400mm des Originaldurchmessers ja weniger als ein Tausendstel bei deinen Teile fordern.

Von der fast gar nicht berechenbaren und realisierbaren Ausbildung der Profile gar nicht zu sprechen. Das alles sind für sich gesehen Kleinigkeiten, dürften aber in Summe den Wirkungsgrad drücken. Ich denke da nur an die ersten Versuche mit den Modellturbinen und den Entwicklungsaufwand bis zur heutigen Reife.

Das schmälert aber in keiner Weise die maschinenbauerische Spitzenleistung deines Baus! Und ich glaube, es geht ja nicht darum, ein besonders leistungsfähiges Getriebe zu erstellen sondern um die Freude und Befriedigung, ein super Einzelstück überhaupt zu erschaffen. Ich bin schon gespannt auf das fertige Stück - wobei der Bau und die Teilefertigung eigentlich schon das Sahnestückchen sind.

Grüße

Peter

|

|

|

|

|

06.03.2022, 11:29 Uhr

mesosce mesosce

|

Hallo,

damit ich die Abstände und den Platz für das Zahnsegment kontrollieren kann, habe ich schon mal den Deckel für die Oberlafette angefertigt. Er ist aus 0,3mm Messingblech mehrfach gekantet.

Die seitlichen Abkantungen sind extra Teile, die mit dem Deckel verlötet sind.

Und auf die Oberlafette aufgelegt:

Die Sicken sind wieder aufgelötete Halbrundprofile. Damit sie exakt sitzen, werden sie mit kleinen Messingnieten fixiert. Deshalb die Bohrungen im Blech des Deckels. Der Deckel im Rohzustand:

Hinten werden Scharniere angelötet, vorn fehlen noch die Verschlüsse.

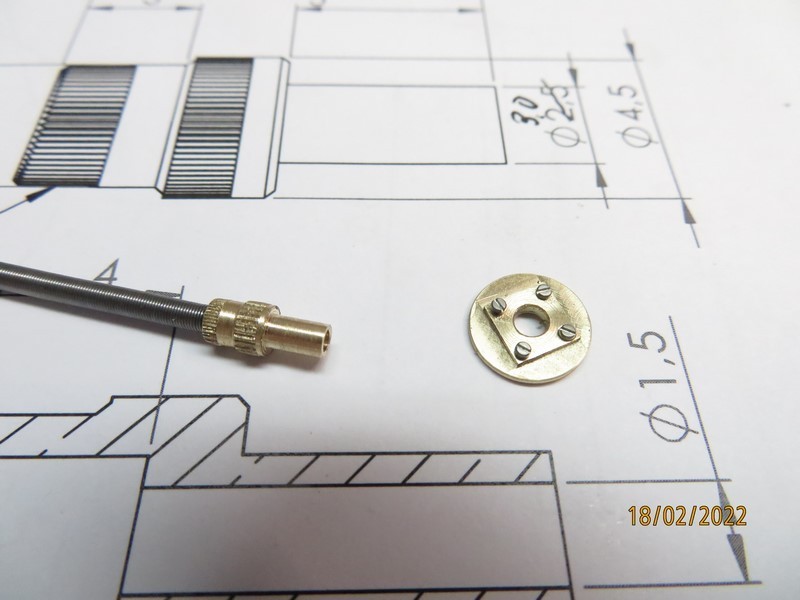

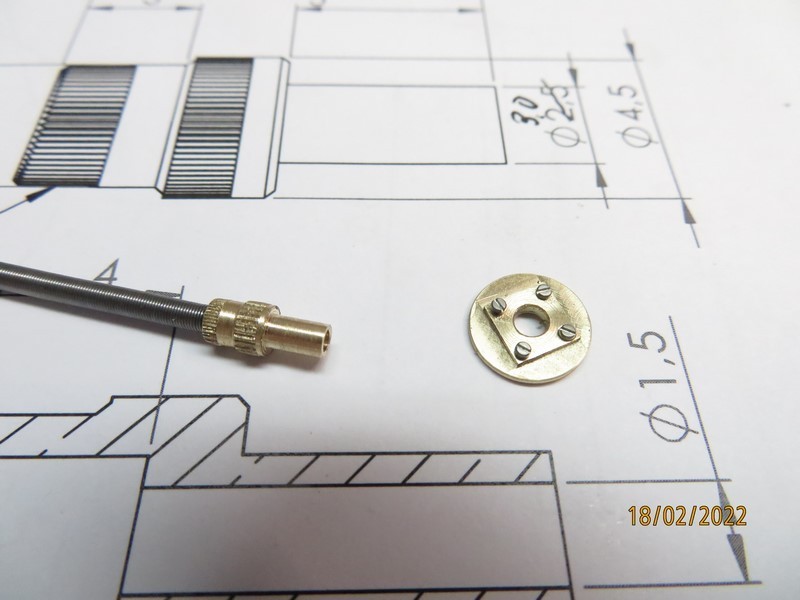

Als kleine Nebenarbeit habe ich versucht, Steckverbinder für den Anschluss des Aufsatzträgers nachzubilden. Der „Stecker“ ist ein Drehteil, das teilweise gerändelt wurde. Leider scheint es kein feineres Rändel als 0,5mm zu geben. Der flexible Kabelschutzschlauch wird durch einen 2,5mm Federschlauch, auch als Antriebsspirale angeboten, nachgebildet. Der Flansch ist ein einfaches Dreh-/Frästeil.

Und so sieht es an der Oberlafette montiert aus:

Nun geht es mit der Rohrwiege weiter. Die Querteile sind aus Alu, vorn massiv, hinten Winkel und Bleche.

In den neun Aussparungen vorn sitzen später die Muttern der Spannbänder der Rohrbefestigungen. Unten wird die Halterung des Zahnsegmentes mittig eingeklebt, rechts und links sind Keile angeordnet, die die untere Abdeckung tragen. Das Zahnsegment, hier noch aus PLA wird durch ein Druckteil aus I3-PL von IGUS ersetzt, das wesentlich verschleißfester ist.

Am linken Arm der Rohrwiege ist der Handantrieb der Richtmaschinen befestigt. Im Modell funktionell unwichtig aber optisch auffällig verlangt er nach einer ganzen Menge „Pusselarbeit“.

Auf dem nächsten Bild sind die meisten Teile angeordnet, Unterlage ist ein Bild zeig das Original.

Ganz links der Trägerarm mit der inliegenden Zentrierbuchse, daneben das Gehäuse des Handantriebs. Die beiden rechteckigen Messingplatten erlauben beim Original den Zugang zur Mechanik, hier dienen sie nur der Optik. Befestigt sind sie mit je 6 Schlitzschrauben M0,8. Unten ein Distanzring und der Abschlussdeckel mit den M1 Schrauben. Oben in der Mitte der innere Deckel, rechts die Teile des Handantriebs: Welle, Spurrad, Handrad, klappbare Kurbel und hölzerner Griff.

Der Ring des Handrades wurde aus einem 2,5mm Messingstab gebogen und hart verlötet, ebenso wie die Blechnabe. Anschließend wurden die Haltearme der Kurbel angelötet

Die Welle ist mit einem M2,5 Gewinde für das Handrad und mit einem Innengewinde M1 zum Kontern versehen. Der hölzerne Griff ist ebenfalls mit einer M1 Schraube in der klappbaren Achse gesichert

Angebaut an der Rohrwiege, hier noch bauzeitlich mit Inbusschrauben befestigt:

49

Noch ein Blick auf das Handrad:

Nun ist auch die Rohrwiege funktionsfähig, weiter geht es mit dem Rohrpaket.

Grüße

Peter

|

|

Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 06.03.2022 11:30. Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 06.03.2022 11:30.

|

|

|