13.04.2020, 14:59 Uhr

mesosce mesosce

|

Hallo,

es ist nun doch ziemlich viel Zeit seit meinem letzten Baubeitrag vergangen. Gesundheitlich war ich etwas ausgebremst, kein Autofahren, keine Maschinenbedienung, da war so Einiges in dieser Zeit nicht machbar.

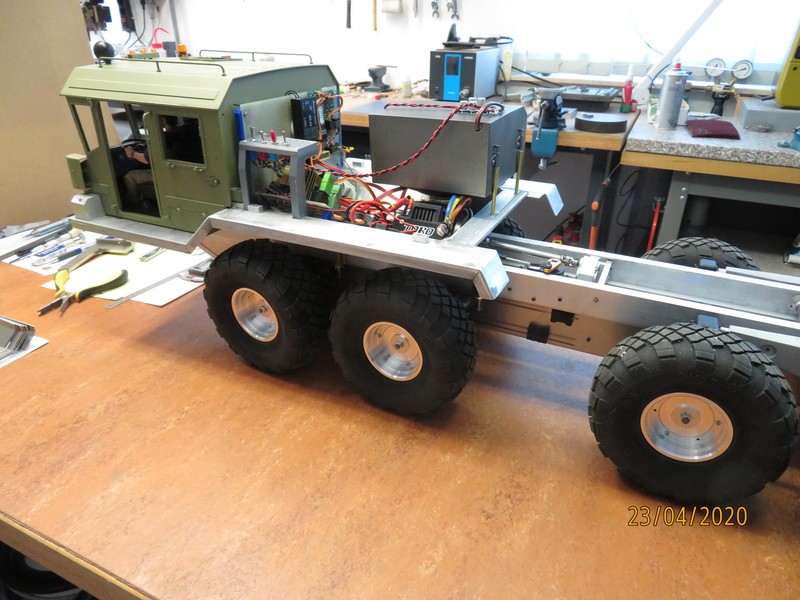

Also habe ich mich erst mal um die Elektronik gekümmert.

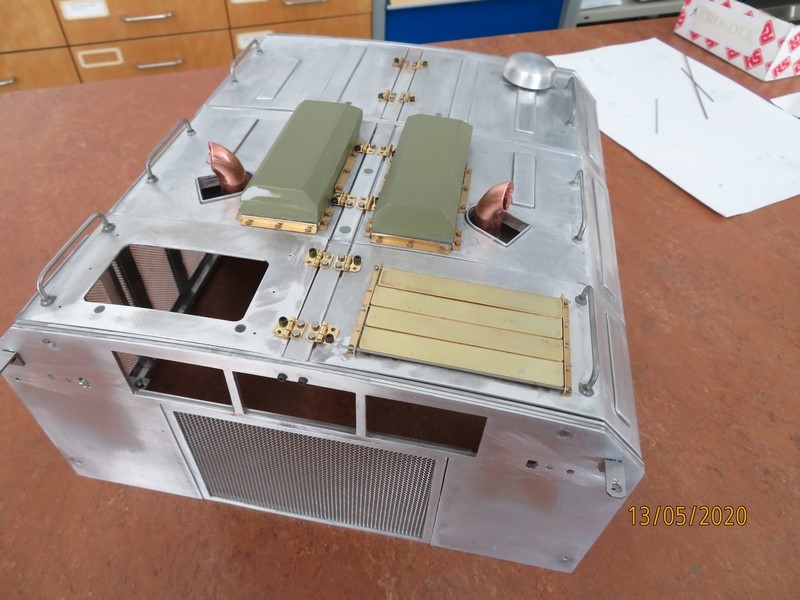

Damit ich die Hütte verkabeln kann, musste sie zumindest innen lackiert werden, was eigentlich erst für ein späteres Stadium geplant war. Ob die Außenlackierung ein- oder mehrfarbig werden wird, bin ich mir noch nicht sicher.

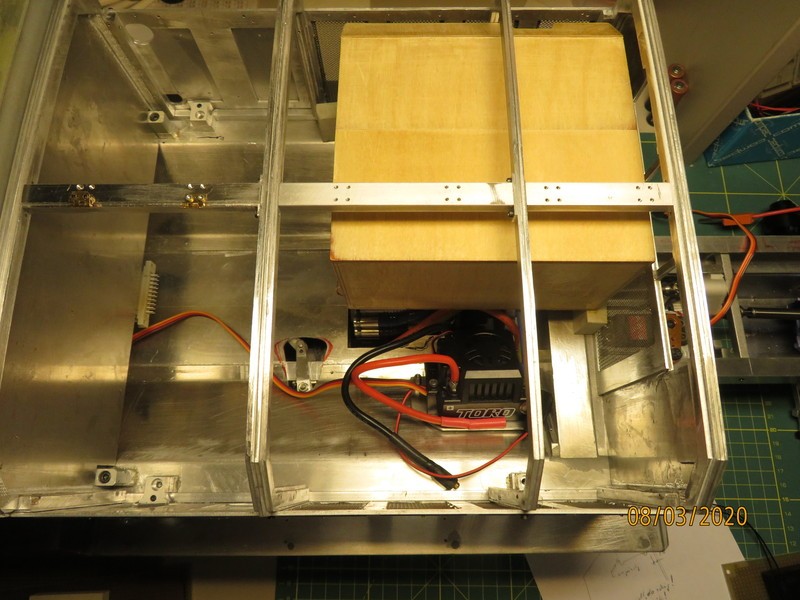

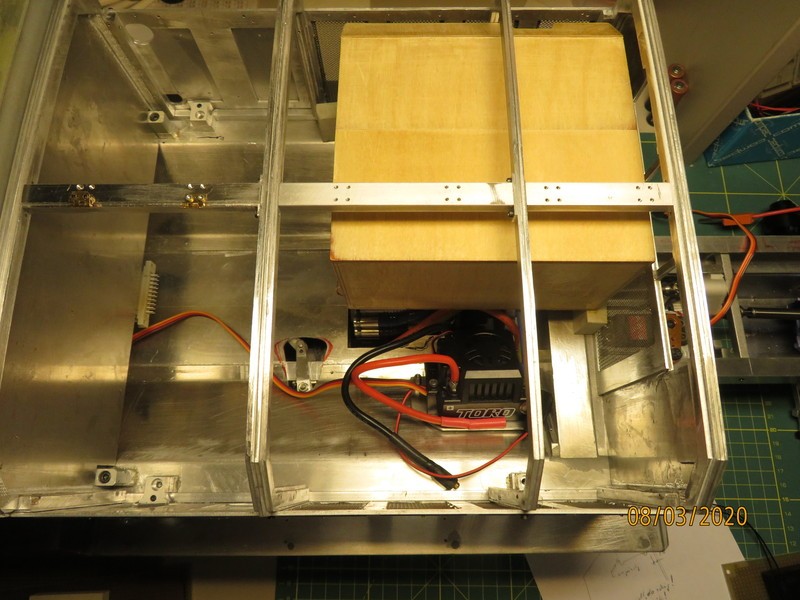

Nun zur Aufteilung der Komponenten: Also zuerst einmal die Lautsprecherbox eingepasst:

Sie ist noch vor dem Akku (14,8V/10Ah) das größte Teil im Motorhaus. Sie besteht aus Sperrholz und ist mit Dämmwolle gefüllt. Eingebaut ist ein Koaxiallautsprecher HX10. An der Vorderseite der Box sind die TBSMini und ein µC zur Ansteuerung angebracht.

Da das USM von Beier leider keinen KZKT/MAZ Sound hat und ich auch kein Gefühl für die Erstellung von Sounds habe, musste ich das Benedini-Modul verwenden, das viel weniger Features bereitstellt. Vor allem lassen sich die wenigen Sounds und Funktionen nicht einfach per Nautik oder seriell ansteuern. Also habe ich einen µC so programmiert, dass er die Signale des Nautik-Kanals kodergerecht umsetzt und damit die TBS ansteuert. Ist zwar umständlich, geht aber.

Oben auf der Box sitzt ein Class-D Verstärker mit 40W Musikleistung.

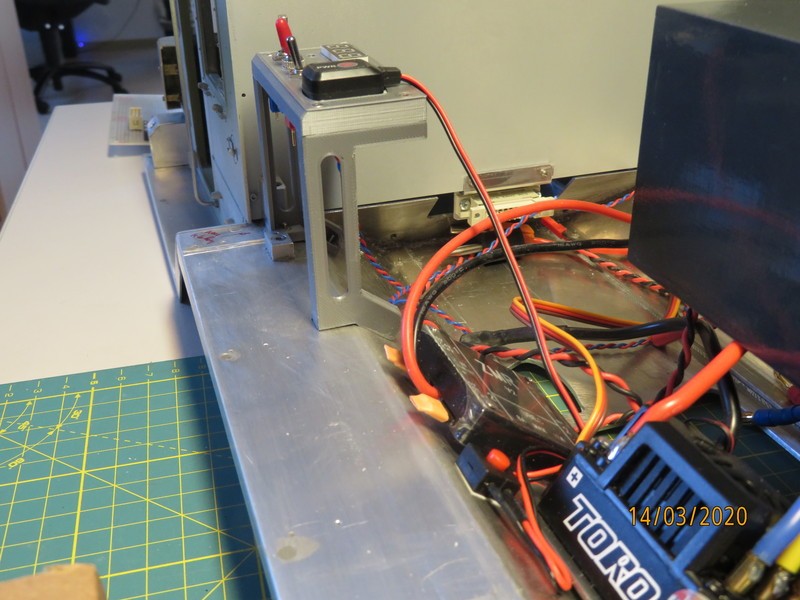

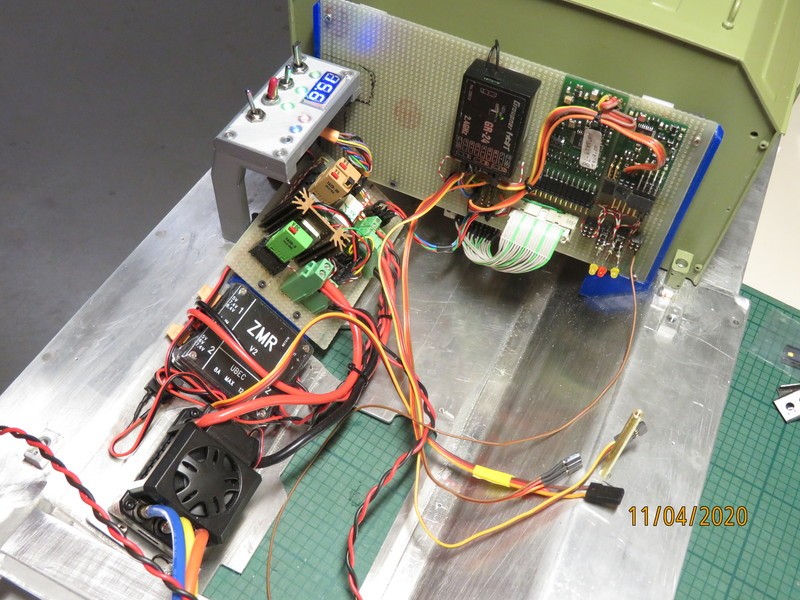

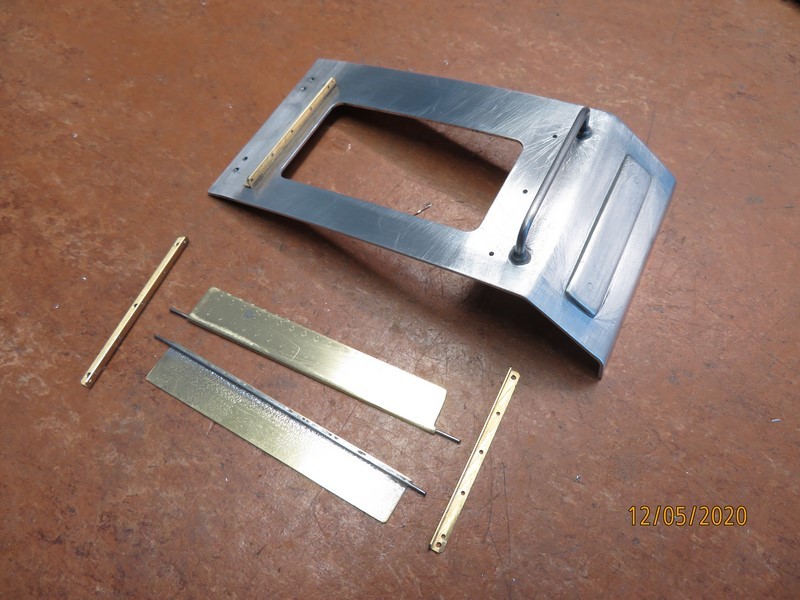

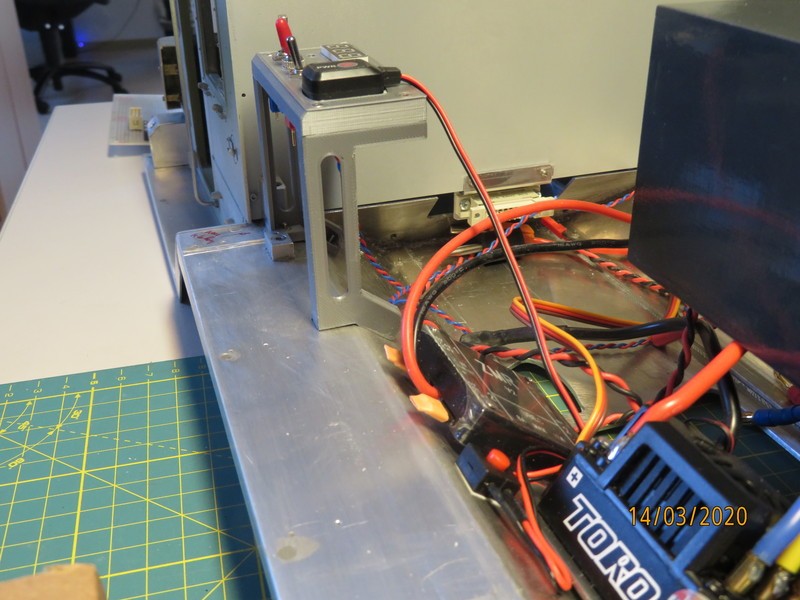

Seitlich auf dem Basisblech angeordnet werden Schalterplatte, BEC und ESC

Die Schalterplatte ist hochgelegt, damit man die Schalter bei geöffneter Klappe leicht bedienen kann.

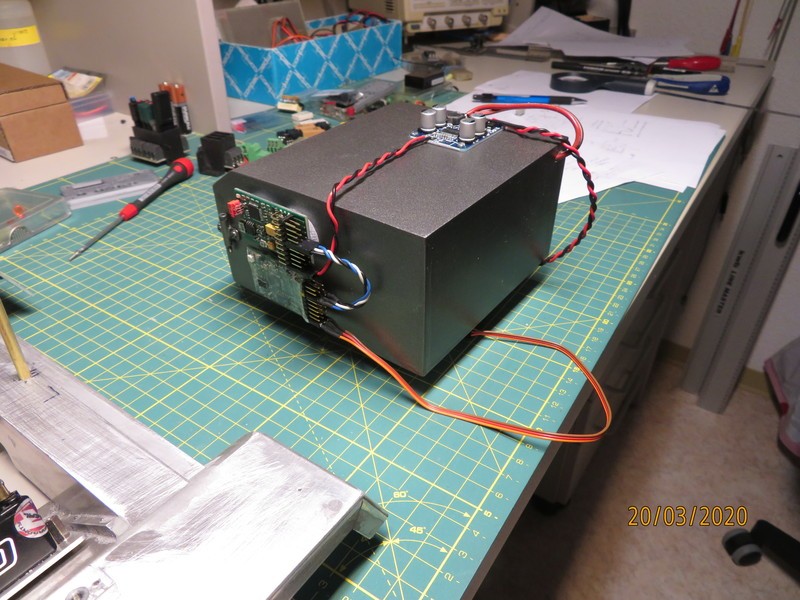

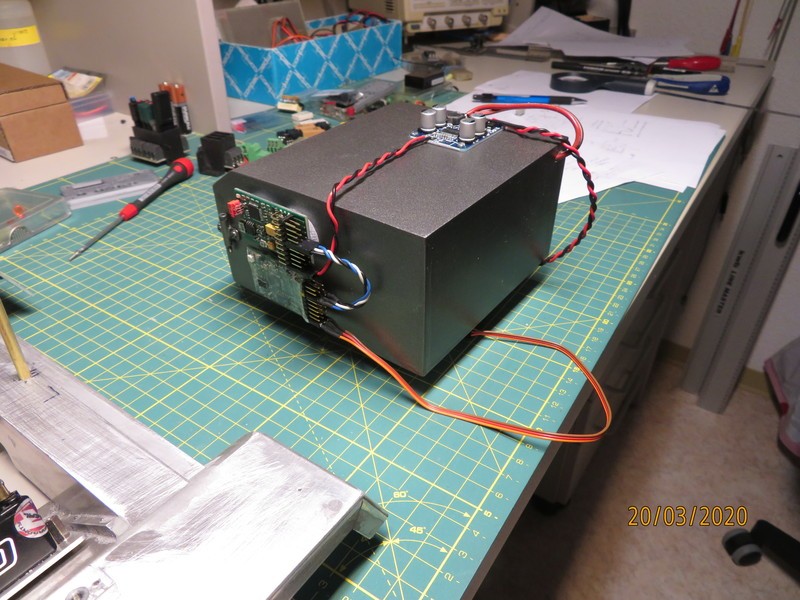

Hier die montierte, funktionsfähige Schalterplatte:

Oben links die Akkuspannungsanzeige (eigentlich eine Spielerei), rechts daneben Kontrollanzeigen für 7,4V und 6V.

Unten von links: Hauptschalter mit Akkukontrolle, Schalter für Sound, Rauch und ESC.

Unterhalb der Schalterplatte befindet sich die Hauptverteilung.

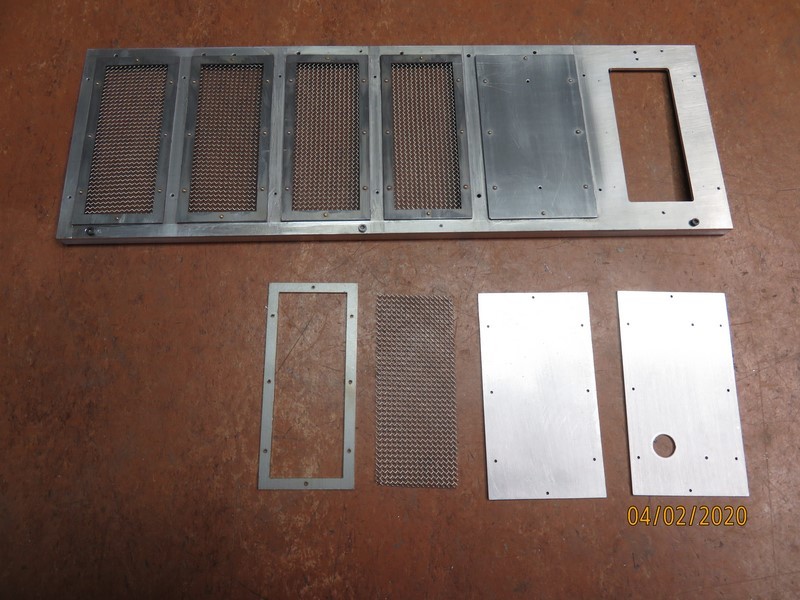

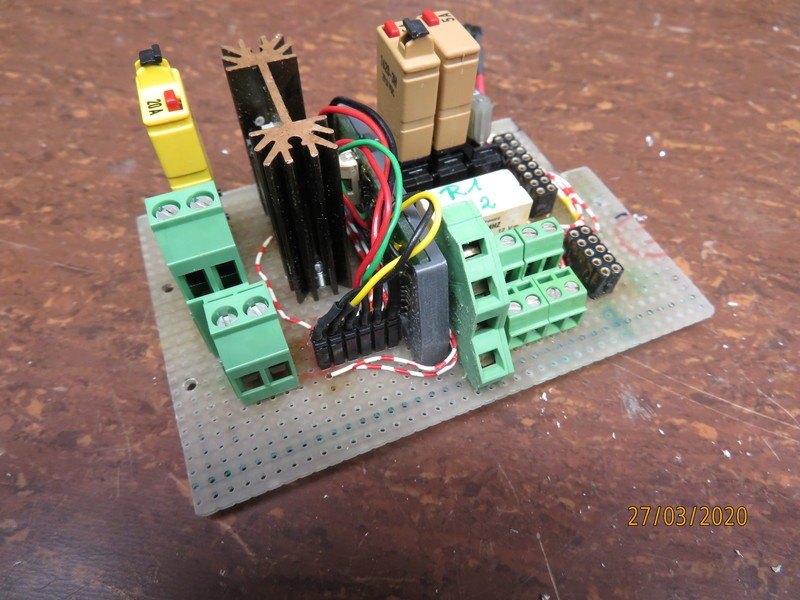

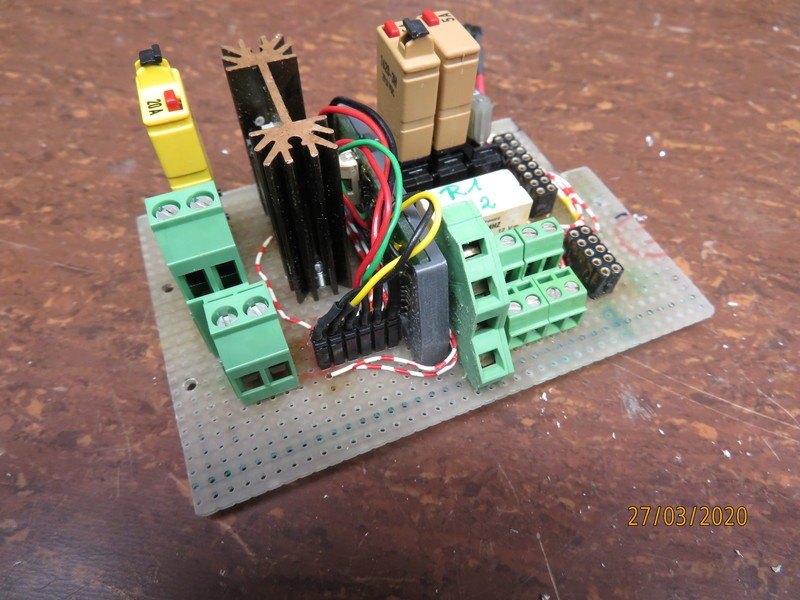

Hier noch mal einzeln:

Von links nach rechts:

Klemmleiste für Akku- und ESC-Anschluss, dahinter der Haupsicherungsautomat.

Daneben mit Kühlkörper der 140A Leistungsschalter, dann die Unterspannungsüberwachung und die Anschlussklemmen für 7,4Volt, Sound und Rauch. Dahinter die Sicherungsautomaten für diese Stromkreise. Ganz rechts die Buchsenleisten zur Verbindung zur Schalterplatte und zum Lichtverteiler.

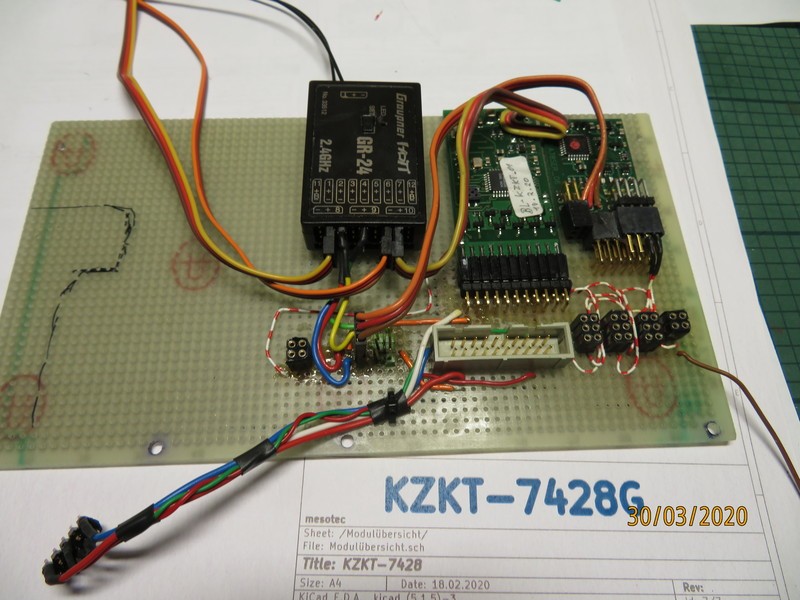

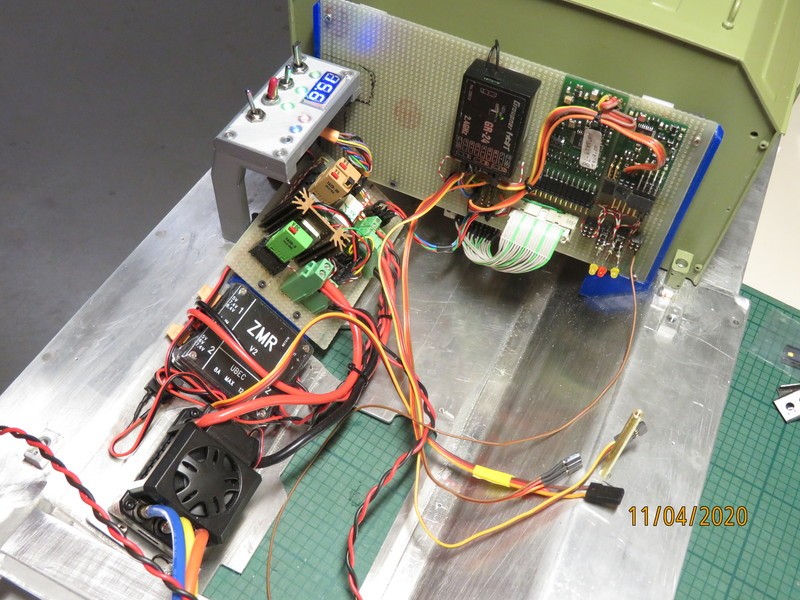

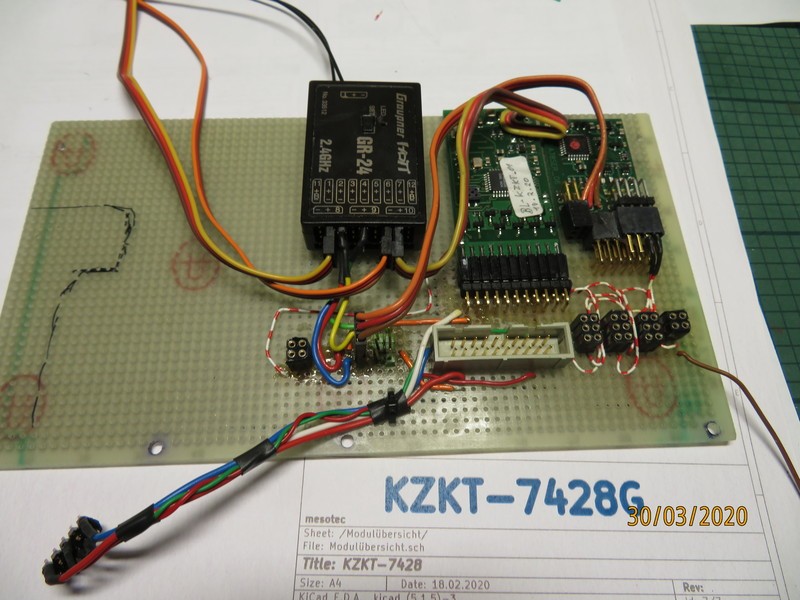

Die restliche Elektronik ist auf dem Lichtverteiler angeordnet:

Obere Reihe: Rx, Lichtdecoder (vom Nautik-Kanal gesteuert) und Blinkdecoder.

Unten die Anschlüsse für Arbeitsleuchten, Scheinwerfer, Nebelscheinwerfer, Brems- und Rückleuchten, Blinker und Kabine. Dazu die Verbindung zur Hauptverteilung.

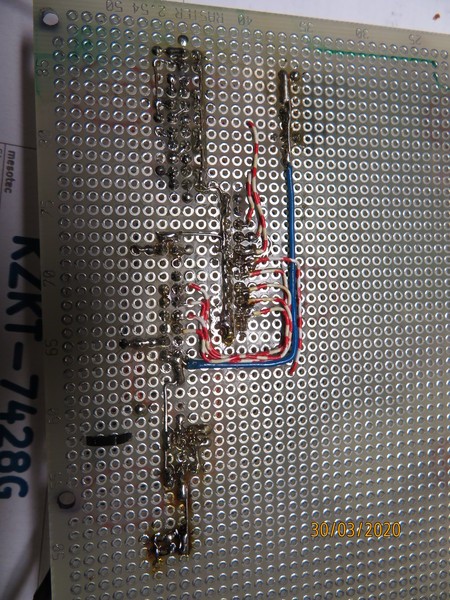

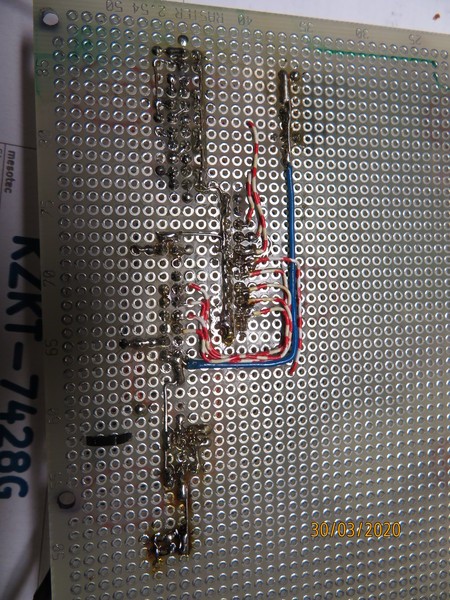

Die Verdrahtung befindet sich teilweise auf der Rückseite.

Die Kabine ist als Baugruppe mechanisch völlig eigenständig und kann nach dem Lösen von zwei Schrauben und einem Klemmhebel nach oben abgezogen werden. Alle Kabel laufen über eine 20polige Steckverbindung an der Rückseite der Kabine, sichtbar rechts am Bildrand:

In der Bildmitte oben ist die Verteilerplatine zu sehen, auf der auch fast alle Vorwiderständer der LED’ angeordnet sind. Nach links gehen die einzelnen Leitungen zu den Leuchten und zum Armaturenbrett.

Auch dieses ist extra in der Kabine angeschraubt und die Kabel sind gesteckt, so dass ein Ausbau bei Reparaturen oder Änderungen leicht möglich ist. Auf dem Bild der Zustand vor dem Verkabeln des Verteilers. Oben der 20polige Steckverbinder, unten der Stv. zum Armaturenbrett.

Nach der Verkabelung nun Lichttest von RKL und Dachlampen:

Hier der Blick nach innen, der Fahrer hat probehalber Platz genommen.

Den Suchscheinwerfer und auch die anderen Dachleuchten gibt es in vielen Varianten, fast jedes Bild des Originals zeigt andere Ausführungen und Kombinationen.

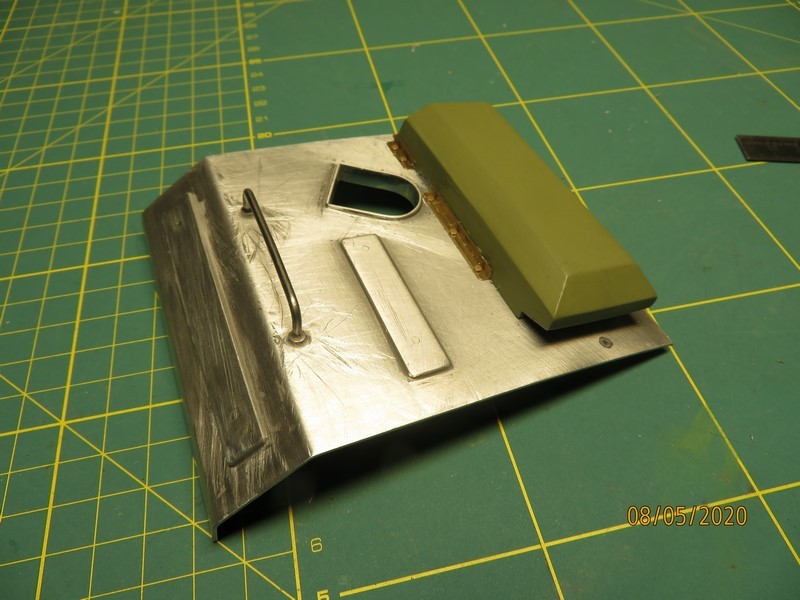

Für den Suchscheinwerfer habe ich kein vernünftiges Gehäuse mit Spotreflektor gefunden, also einfach eine Spotlinse für die Rebel-Power-LED etwas überdreht, ein Gehäuse gedruckt und das Ganze mit einem Gitter aus der Restekiste versehen. Reine Arbeitszeit ohne Druckzeit dank Solidworks ca. 20 Minuten.

Oben links die Linse, rechts einer der Reflektoren der Hauptscheinwerfer mit Cree-LED und unten 2 Versuche für das Gehäuse des Suchscheinwerfers. Fertig sieht es so aus:

Das Gehäuse wurde etwas überschliffen und matt lackiert.

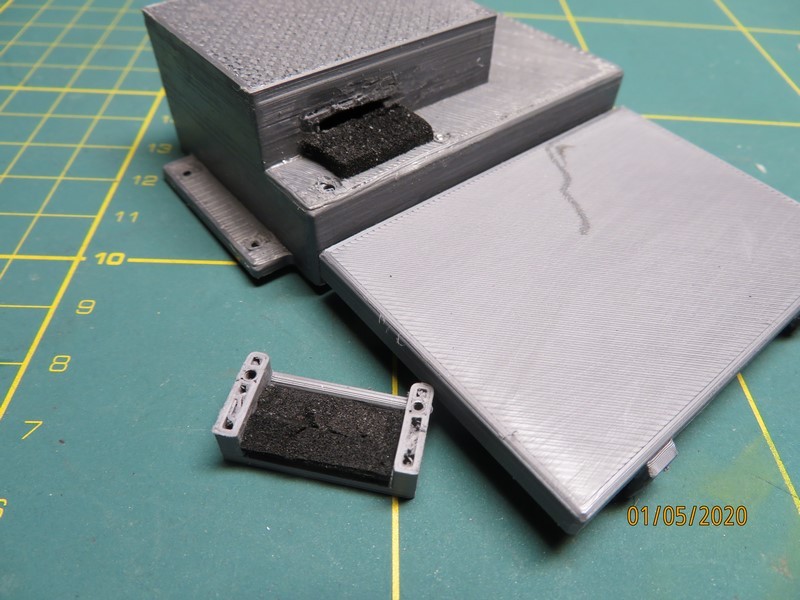

Zwischendurch habe ich noch ein paar Anbauteile gemacht, eigentlich eher, um meinen neuen Drucker zu testen.

Hier die Kompressoren:

Man hätte das Teil auch in einem Stück drucken können, mit der Aufteilung kommt aber der Aufbau aus verschraubten Einzelteilen besser zur Geltung.

Auch der Radnabendeckel ist gleich mit „abgefallen“.

Ich überlege aber noch, ob ich Deckel selbst drucke oder drucken lasse, Qualität und Detailliertheit der Teile vom Dienstleister sind natürlich um einiges besser.

|

|

Beitrag 3 mal editiert. Zuletzt editiert von mesosce am 13.04.2020 15:17. Beitrag 3 mal editiert. Zuletzt editiert von mesosce am 13.04.2020 15:17.

|

|

|