27.10.2019, 10:39 Uhr

ulip ulip

|

Moin Peter

Einfach nur klasse ! Das Ding wird der Hammer .

Bleibe am Ball

Uli

|

|

|

|

|

08.11.2019, 22:32 Uhr

mesosce mesosce

|

Hallo,

weiter geht es mit der hinteren Aufhängung. Wie beim Original sind beide Achsen nicht einzeln gefedert, sondern über einen Ausgleichsbalken miteinander verbunden. Die einzige Federwirkung wird durch die Elastomerteile in den Enden der Ausgleichbalken und durch die voluminösen Reifen erreicht.

Der Balken ist ein massives Aluteil, der mittig auf der Schwenkachse kugelgelagert ist.

Die Anschlüsse an die C-Hubs erfolgen durch Teile des BC8, die modifiziert wurden. Dazu wurde das untere Teil, das die Verbindung zum C-Hub darstellt, durch ein Aluteil um 8,5mm verlängert.

Ich wollte dadurch eigentlich Aufwand einsparen. Letztlich hätten komplett neue Aluteile weniger Arbeit gemacht und dies bei höherer Festigkeit. Manchmal ist Faulheit eben der schlechtere Weg.

So sehen die unteren Teile montiert aus:

Nun zur Probe mit Rädern versehen. Sie passen zwar vom Profil gar nicht, ich hatte sie nur mal zum Test besorgt. Es fehlen noch die Blenden der Abdeckungen und die Halter für die Schutzbleche.

Und von hinten, schön zu sehen ist die Aufhängungsgeometrie:

Jetzt warte ich auf die Gelenkwellen, damit der Antriebsstrang fertiggestellt werden kann.

Zwischendurch sind probeweise schon einige Fahrerhausteile auf der CNC entstanden. Hier ein Seitenteil:

Als nächstes folgt dann die vordere Federung mit Torsionsstäben und der Anbau der Stoßdämpfer

Grüße

Peter

|

|

|

|

|

09.11.2019, 11:45 Uhr

SLT50-2 SLT50-2

Der Dachsmaster

|

Hallo Peter ,

das ist einfach nur Hammer

Das wird wieder ein geniales Modell von Dir .

Grüße

Michael

--

nicht´s ist unmöglich,wenn man es nur will

|

|

|

|

|

10.11.2019, 15:51 Uhr

Radfahrer Radfahrer

|

Hallo Mescoe.

Sehr saubere Konstruktion. Genau so aufwendig wie das Original. Man fragt sich warum die Panzer so technisch schlicht, deren Transporter aber höchst komplex sind? Unglaublich.

--

Isch ´abe ga´ keine Fahrrad!

Olaf (der Radfahrer)

|

|

|

|

|

12.11.2019, 08:54 Uhr

Kilotec Kilotec

|

Wahnsinn! Respekt!

Das ist kein Modellbau mehr, das ist Ingenieurskunst!

|

|

|

|

|

12.11.2019, 16:37 Uhr

jhamm jhamm

|

quote:

Original von Kilotec:

Wahnsinn! Respekt!

Das ist kein Modellbau mehr, das ist Ingenieurskunst!

Nee,

eher so:

Modellbau ist die Krone der Ingenieurskunst!

--

Grüße

Jürgen

|

|

|

|

|

20.11.2019, 11:22 Uhr

mesosce mesosce

|

Hallo,

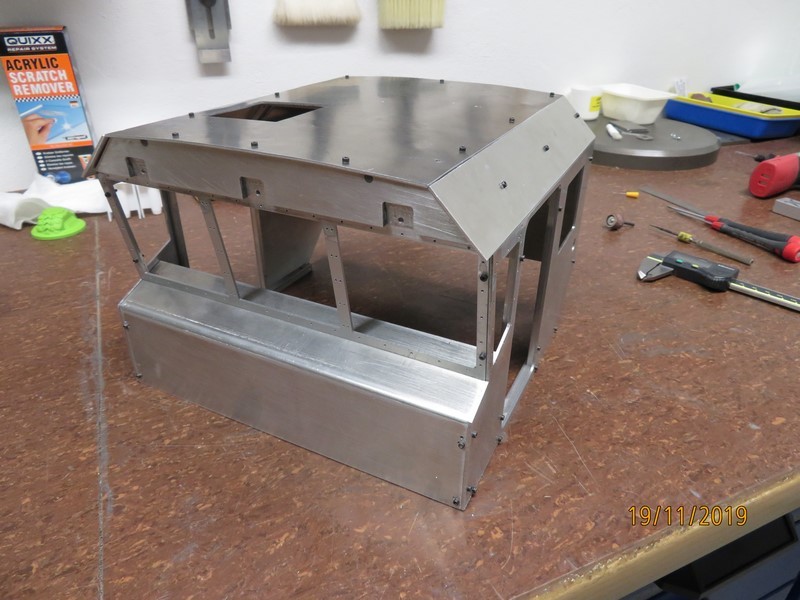

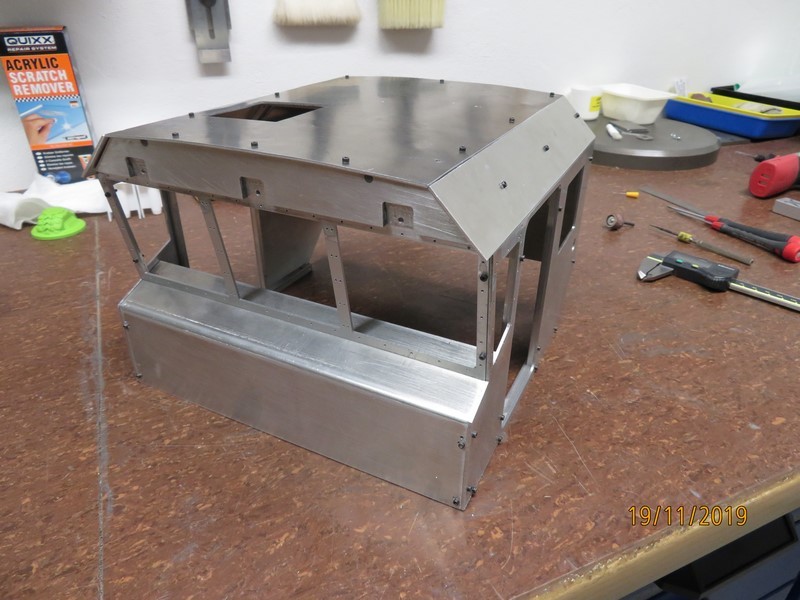

da die Gelenkwellen immer noch nicht eingetrudelt sind, geht es erstmal mit dem Fahrerhaus weiter. Es ist im Original ein Gerüst aus 4kant Rohren, das außen mit Blechplatten beplankt ist. Der Nachbau wird dadurch viel einfacher, es gibt kaum Rundungen. Die äußere Gestalt ist durch 1,5mm Aluplatten schnell erstellt, die Verbindung untereinander erfolgt durch 3..5mm 4-kant Stangen.

Man kann die Profile an den Türausschnitten und an der Verbindung Seitenwand – Rückwand gut erkennen

Hier sind die Rungen für das Dach bereits eingesetzt.

Die schräge Frontpartie ist oben durch ein senkrechtes Teil verstärkt, hinter dem auch der Antrieb für die Scheibenwischer sitzt. Auf dem Bild ist es bereits mit der Frontplatte verklebt.

Dann werden die Dachschrägen provisorisch geheftet. Und bereits mit dem Dachteil:

Die Dachplatte wurde auf der CNC gefräst und gebohrt, einschließlich der Dachlukenöffnung. Anschließend habe ich das Blech mit einer Rollbiegemaschine leicht gebogen. Überraschenderweise gab es dabei erhebliche Probleme! Es entstanden Spannungen im Blech, das nicht nur quer gebogen wurde, sondern sich auch in Längsrichtung stark durchbog. Evtl. war die Aussparung der Dachluke die Ursache?

Das erforderliche Richten war ziemlich zeitaufwendig. Auf dem Bild sind auf der linken Seite der Kabine an der Kante zur Dachschräge noch einige Wellen zu erkennen, die erst bei der Verklebung endgültig verschwinden werden.

Alle Teile werden wie immer provisorisch mit 1,6er Zylinderschrauben befestigt, diese werden, wenn die Einzelteile komplettiert sind, durch Senkschrauben und Verklebungen ersetzt. Nach dem Verschleifen sind sie dann nicht mehr sichtbar.

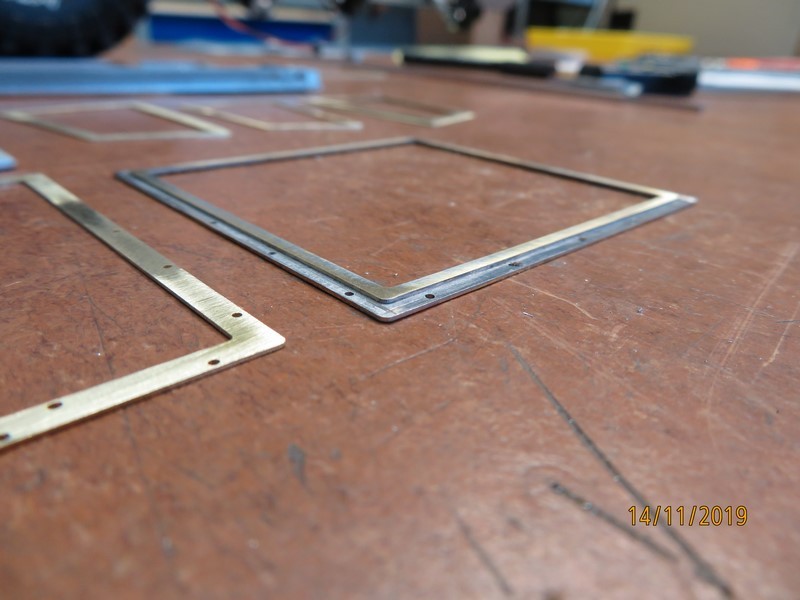

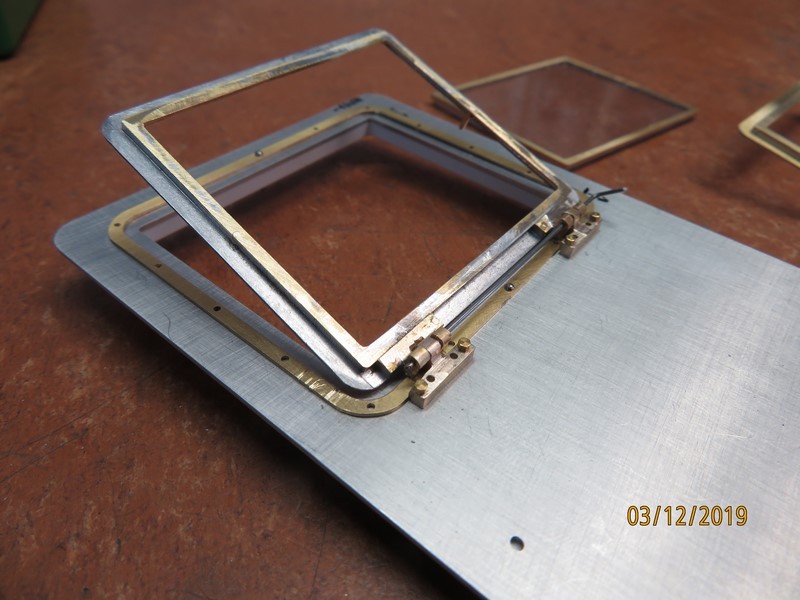

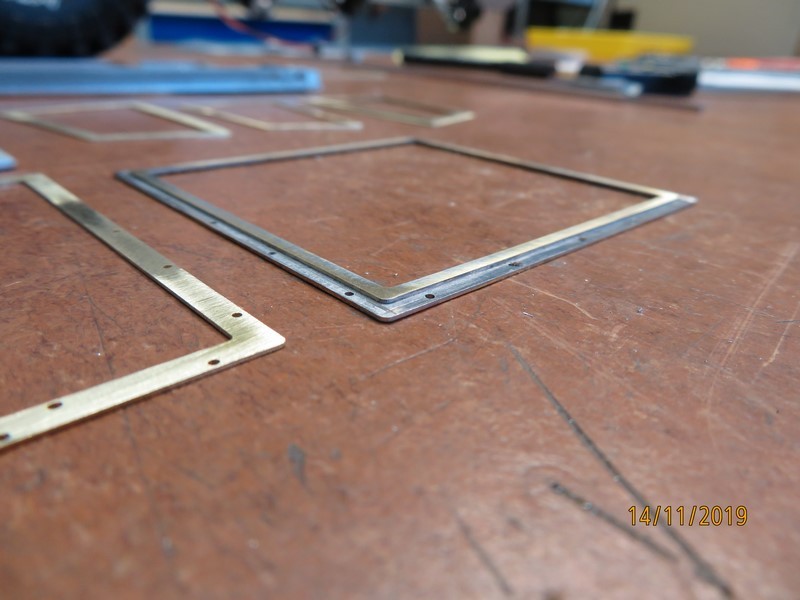

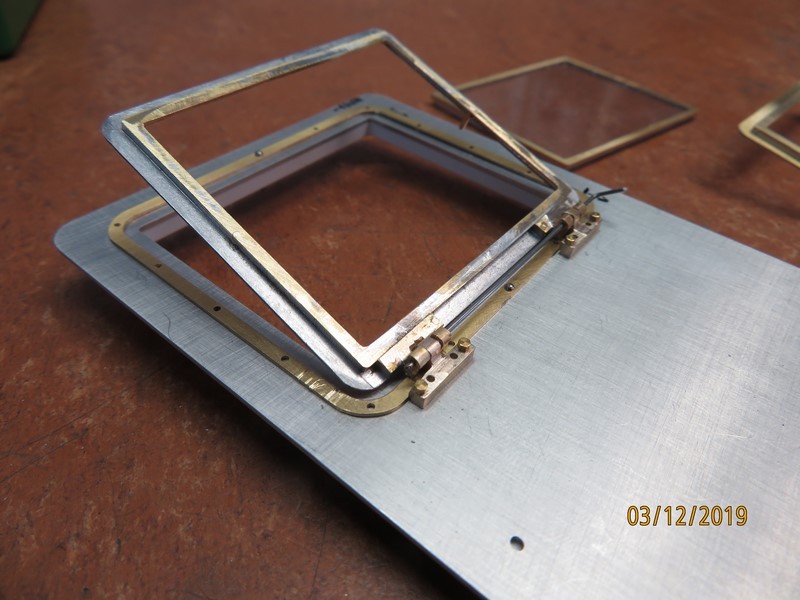

Aufwändig ist der Aufbau der Fenster. Sie sind mit einer mehrteiligen Rahmenkonstruktion versehen, die man unbedingt nachbilden muss, da sie das Aussehen der Kabine dominiert.

Hier die Frontscheibenteile:

Und die Seitenscheibenrahmen:

Die Messingteile werden verlötet, zur exakten Positionierung dienen je zwei 1mm Messingniete, die nach dem Verlöten plan gefeilt werden.

Die Gläser werden später von hinten eingesetzt.

Hoffentlich treffen die Gelenkwellen bald ein, so dass der Antrieb komplettiert werden kann.

Grüße

Peter

|

|

|

|

|

20.11.2019, 12:13 Uhr

Leopold1A4 Leopold1A4

|

Servus Peter,

wieder top gebaut und top beschrieben. "Aufwändig ist der Aufbau der Fenster.

Sie sind mit einer mehrteiligen Rahmenkonstruktion versehen, die man unbedingt

nachbilden muss, da sie das Aussehen der Kabine dominiert."

Sehr schön dargestellt. Und der Aufbau der Dachkonstruktion: einfach Klasse!

Auch wenn die Teile der Zusendung noch nicht eingetroffen sind, Du findest immer wieder ein High-Light

fürs anbauen

Bei der Rollbiegemaschine wird da der Biegegrad/-winkel usw eingegeben oder wird da geschätzt und

probiert bis es paßt?

--

_______________

Grüsse

Herbert

|

|

|

|

|

20.11.2019, 12:34 Uhr

mesosce mesosce

|

Hallo Herbert,

"Maschine" ist eine etwas hochtrabende Bezeichnung des Herstellers. Es ist eine kleine Einrichtung von Rotwerk zum Einspannen in den Schraubstock. Es gibt drei Walzen, von denen eine für die Materialdicke zustellbar ist. Die dritte Walze ist in der Höhe verstellbar, so dass beim Durchdrehen des Teils zwischen den ersten beiden Walzen dieses etwas durchgebogen wird. Durch die Höhenverstellung wird der Biegeradius eingestellt. Man fängt mit einer kleinen Höherlegung an und dreht das Teil ein paar mal durch die Maschine. Dann etwas nachgestellt und wieder durchgedreht.... Solange, bis der gewünschte Radius erreicht ist.

Man kann auch Rund- und Vierkantmaterial damit biegen.

Es gibt natürlich richtige Maschinen für so etwas, diese sind aber größer und für den professionellen Einsatz gedacht.

Grüße

Peter

|

|

|

|

|

20.11.2019, 19:35 Uhr

lustiger-bruder lustiger-bruder

|

Alle Achtung super Arbeit und klasse Beschreibung

--

Grüssle Ralf

|

|

|

|

|

14.12.2019, 19:26 Uhr

mesosce mesosce

|

Hallo,

Weiter geht es mit dem Grundaufbau.

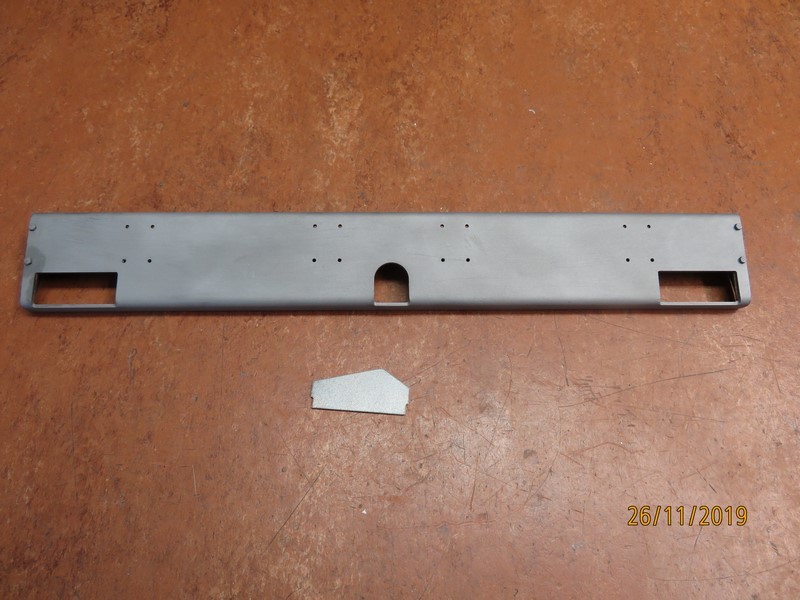

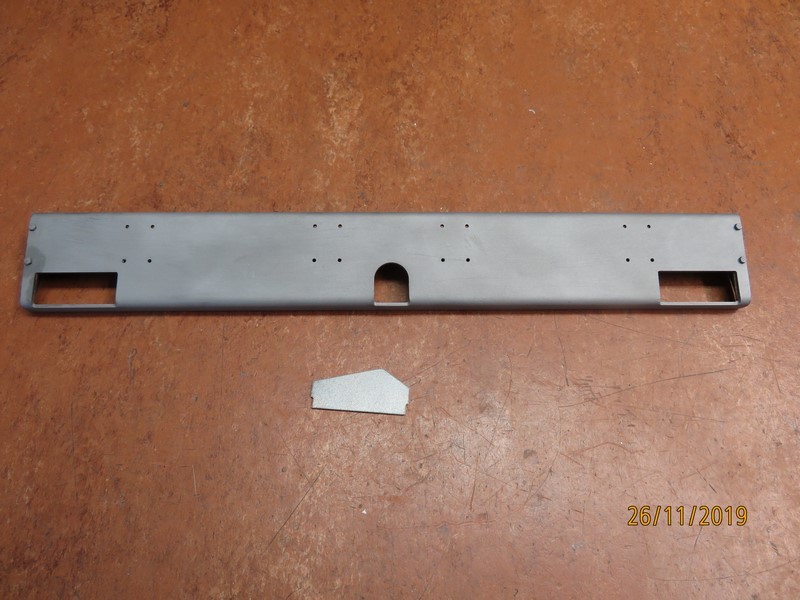

Die Stoßstange aus Stahl habe ich lasern lassen, da so große Teile nicht in meine kleine Kantbank passen.

Seitlich werden Bleche hart eingelötet:

Auch die große Grundplatte für Fahrer- und Maschinenhaus habe ich lasern lassen.

Dazu kommen noch die schrägen Seitenteile, die geschraubt und geklebt werden.

Die Fahrerkabine sitzt vorn auf der Grundplatte

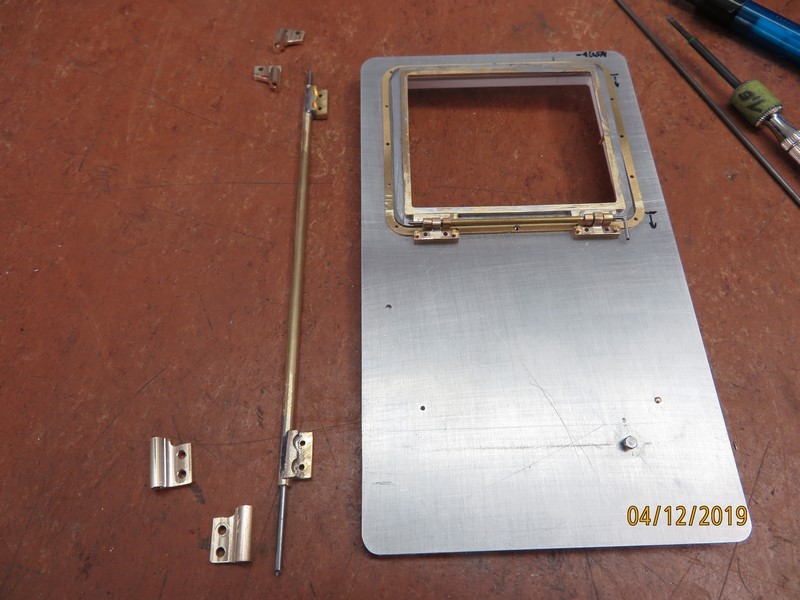

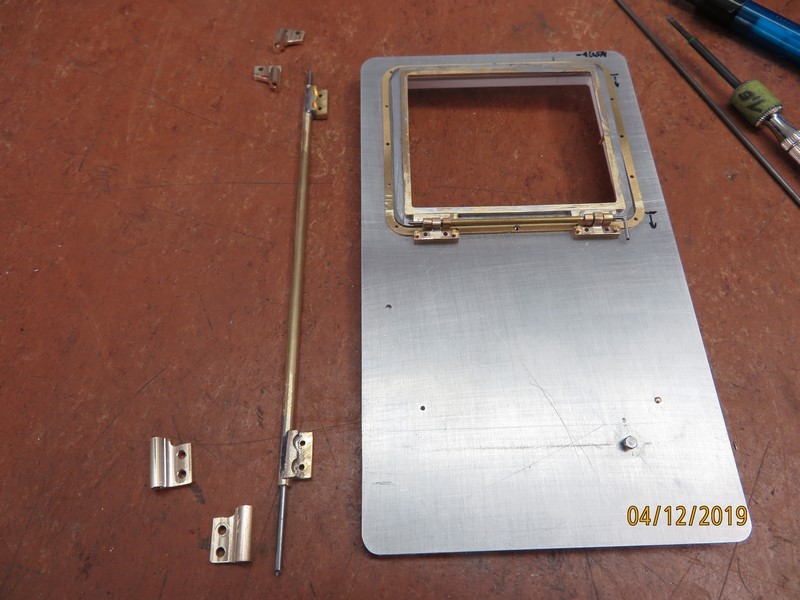

Die Tür- und Fensterrahmen sind auf meiner CNC gefräst

Links das Türfutter aus PS, daneben das Türblatt aus Alu, darunter die Scheibe und rechts von oben nach unten: Außenrahmen, Scharnierrahmen, innerer und äußerer Deckrahmen. Der Scharnierrahmen ist aus Stahl gefräst, damit die Klappfenster per Magnet gehalten werden können.

Die Scharniere sind, wie bei mir üblich, aus Ms-Stangen entstanden.

Links ein Rest der Stange, dann abgelängt und gebohrt (4x0,8 für M1 Gewinde), rechts das fertige Scharnierteil. Zusammengebaut sieht es dann so aus, hier noch ohne Glas.

Dies wird erst nach dem Lackieren eingesetzt.

Als nächstes sind die Türscharniere dran. Sie sind wieder aus einer Messingstange gefräst.

Der Scharnierbolzen geht durch beide Scharniere. Damit ich beim Tür-Ein- und -ausbau nicht jedes mal die Scharniere abschrauben muss, besteht er aus einem Rohr mit durchgestecktem Draht, den ich von unten herausziehen kann.

Hier nun die Gesamtansicht der linken Seitenwand mit den eingebauten Klappfenstern, an der Tür geschlossen, hinten geöffnet:

Vor dem Zusammenbau wurde noch die vordere Zentrierung und Halterung der Kabine realisiert.

Links der Zentrierbolzen, der in eine Gleitbuchse der Kabinenvorderwand greift. Rechts die provisorische Kabinenarretierung. Eine M3 Imbusschraube ist mit dem Hebel verschraubt und durch eine Druckfeder um ca. 4mm in der Höhe verschiebbar. Zum Arretieren wird die Schraube und dadurch der Hebel nach oben gedrückt und nach links über einen Absatz der Kabinenvorderwand gedreht. Durch die Feder wird dann der Hebel und damit die Kabine auf die Grundplatte gepresst.

Nun noch die beiden Tankdeckel und die vorderen Lüftungslamellen einpassen, dann kann die Hütte erst mal provisorisch montiert werden, um zu sehen, ob alles passt.

|

|

Beitrag 2 mal editiert. Zuletzt editiert von mesosce am 15.12.2019 22:06. Beitrag 2 mal editiert. Zuletzt editiert von mesosce am 15.12.2019 22:06.

|

|

|

15.12.2019, 07:16 Uhr

jhamm jhamm

|

Moin Peter,

angesichts der Bilder bleibt eigentlich nur noch Sprachlosigkeit....

Was soll man dazu schreiben - die Messlatte wandert in ungeahnte Höhen!

Chapeau!

--

Grüße

Jürgen

|

|

|

|

|

15.12.2019, 14:46 Uhr

Frank (FN) Frank (FN)

Der, der nicht nur den Imai sondern auch einen 250/8 zersägte !

|

Hallo Peter,

mich begeistert mal wieder Deine Perfektion, Du hast es mitlerweile geschafft mich an den Russischen Fahrzeugen zu begeistern und das will schon was heißen, tolle Arbeit.

--

Gruß

Frank

Königstiger 1:10 Baubericht

|

|

|

|

|

03.01.2020, 12:14 Uhr

mesosce mesosce

|

Hallo,

wiedermal sind einige Kleinarbeiten erledigt, die viel Zeit kosten, aber zum Schluss kaum sichtbar sind. Die Feinarbeiten an den Klappfenstern waren recht aufwendig, oft ging es nur um ein halbes Zehntel, damit alles gangbar wird.

An der Front habe ich die Öffnung und die Lamellen der Belüftung nachgerüstet:

- Die Kabine wurde innen mit 4mm PVC-Schaumplatten ausgekleidet.

- Die hintere Zentrierung der Kabine wird mit kleinen Profilstücken realisiert.( rot markiert)

Der Winkel darüber trägt die Rüchbank

- Befestigt wird die Kabine vorn mit dem schon gezeigten Federhebel und hinten mit 2 Schrauben.

Jeweils ein Klötzchen ist an der Kabinenrückwand befestigt, das andere mit dem Gewinde ist mit der Grundplatte verschraubt.(rechts im Bild)

Unter der Rücksitzbank ist der Verteilerkasten angeordnet.

Die Sitzfläche und die Rückenlehne bestehen je aus einer PVC-Schaum Platte, die mit Kunstleder bezogen ist.

Eingebaut sieht das so aus:

[/URL] [/URL]

Unter der Sitzfläche befindet sich der Steckverbinder, der die Kabinenelektronik mit der restlichen Technik verbindet.

[/URL] [/URL]

Er ist an der Kabinenrückwand befestigt, das Gegenstück liegt im Motorhaus und kann leicht angesteckt werden. Es ist auf dem 3. Bild zu sehen.

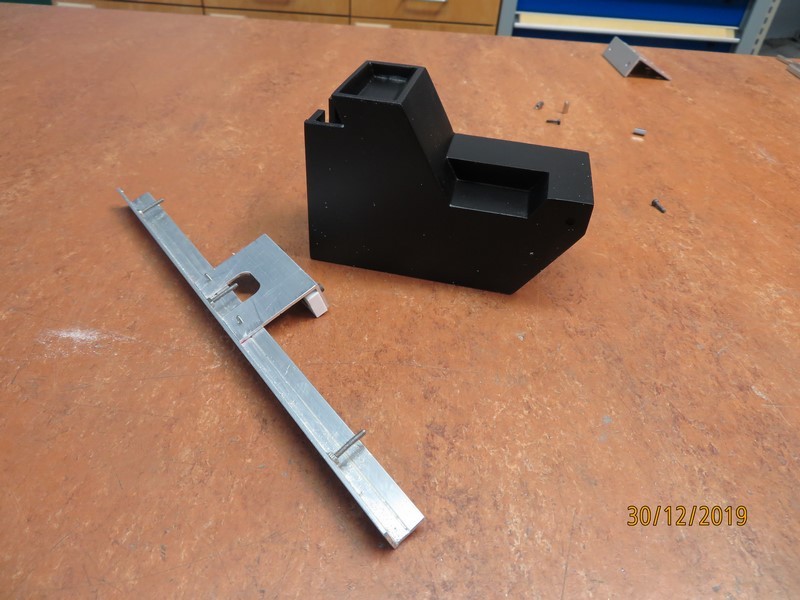

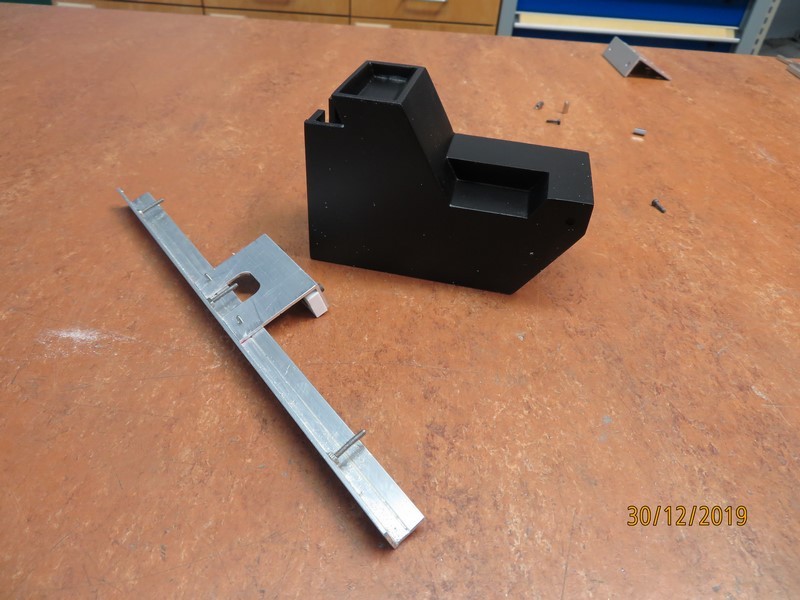

Als nächstes folgen Armaturenbrett und Mittelkonsole (MK). Die MK ist aus Polystyrol gefertigt und am Armaturenbrett angeschraubt. Sie wird beim Abnehmen der Kabine mit abgehoben. So kann die ganze Kabinenverkabelung fest installiert werden. Die Kabel verlaufen dann vom Armaturenbrett durch Messingprofile hinter den Frontfensterstegen nach oben.

Der vordere Teil des Armaturenbrettes, die Ablage, ist mit Laschen am Frontteil der Kabine befestigt.

[/URL [/URL

Zu sehen ist links eine der drei Laschen, die unter das Frontblech geklebt werden. Daran werden dann die Ablage mit Armaturenbrett und MK verschraubt, somit ist die ganze Einheit leicht demontierbar.

Einige Fotos der MK in verschiedenen Baustadien:

[/URL] [/URL]

[/URL] [/URL]

[/URL] [/URL]

Auf dem nächsten Bild ist die Befestigung der MK erkennbar, das ist das mittlere Teil der Ablage.

[/URL] [/URL]

Unter dem Blech sieht man das PS-Teil, das in der MK eingeklebt wird. Und hier das Ganze von unten:

[/URL] [/URL]

Das Armaturenbrett und die Ablage rechts wird gedruckt, das dauert aber noch etwas.

Grüße

Peter

|

|

|

|

|

29.01.2020, 16:58 Uhr

mesosce mesosce

|

Hallo,

Weiter geht's:

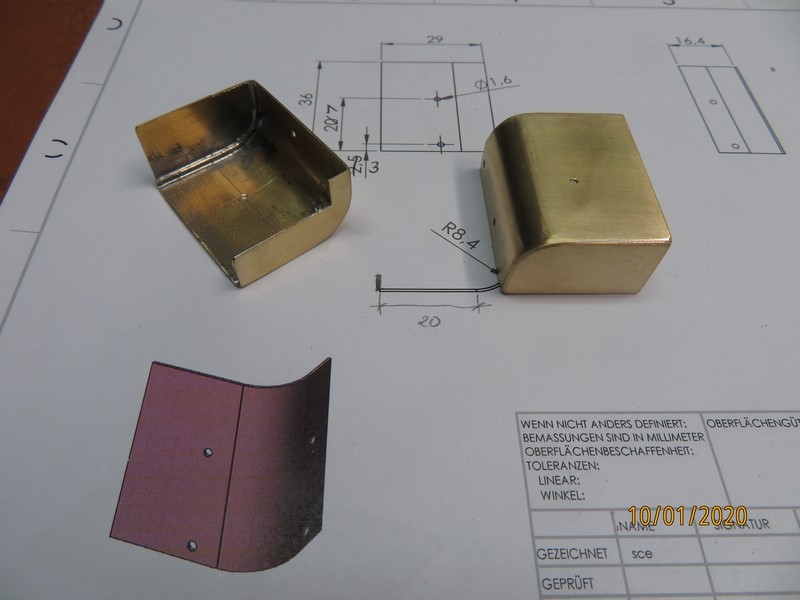

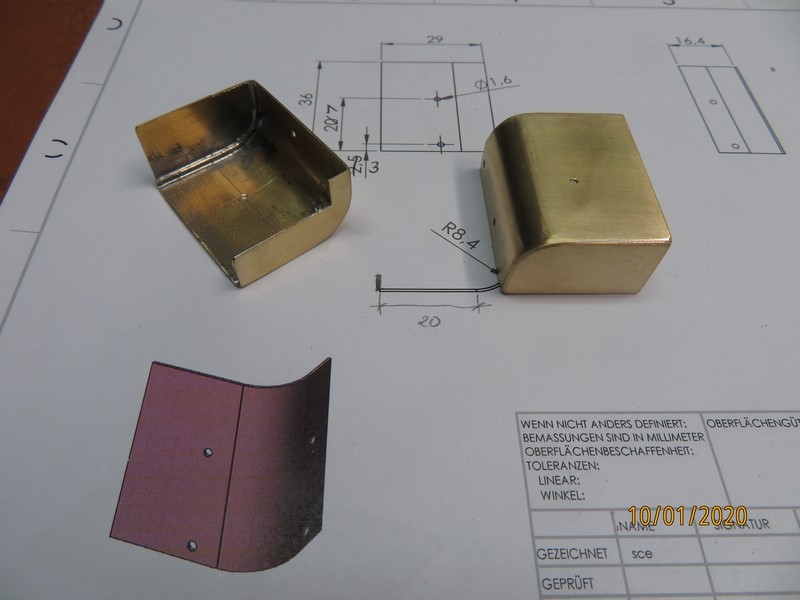

Bis die 3D-Teile ankommen habe ich einige Kleinigkeiten angefertigt. Zuerst die Scheinwerferkästen:

Zu sehen ist oben der Trägerwinkel, der Innen- und Vorderwand des Kastens ergibt. Rechts oben der Winkel, mit dem das Gehäuse auf der Bodenplatte verschraubt wird. Rechts der eigentliche Scheinwerfer mit Glas und Reflektor und unten Mitte das noch nicht gekantete Deckblech. Links das fertige Scheinwerfergehäuse.

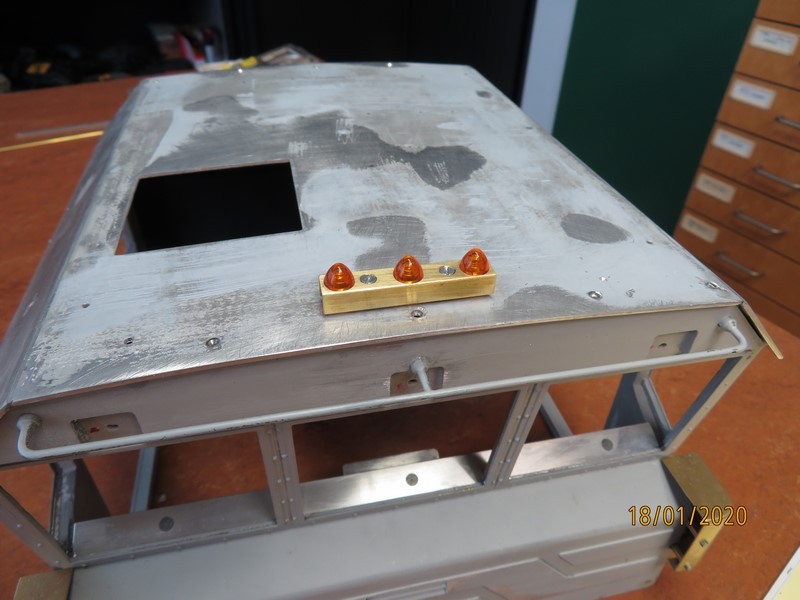

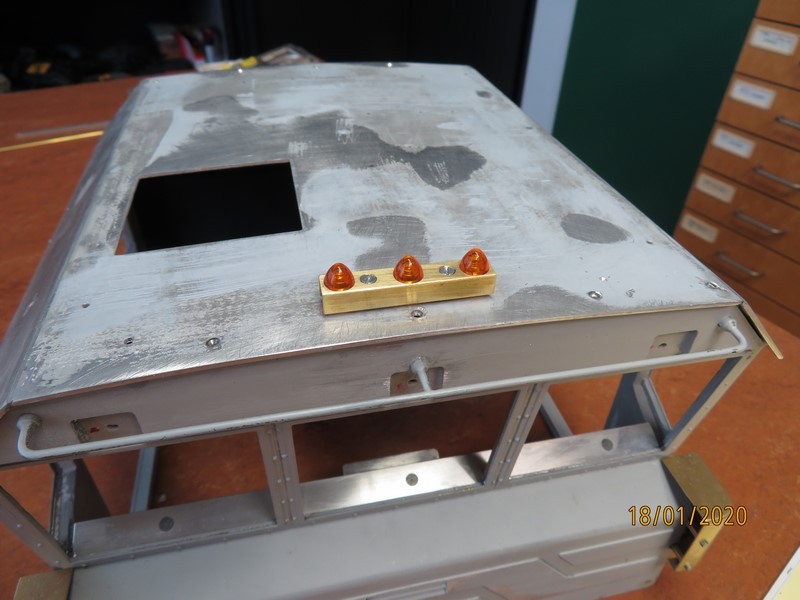

Als nächstes die Leuchtenkombination auf dem Dach.

Es sind drei orange Leuchten, die auf einem U-Träger montiert sind, der wiederum mit zwei Bolzen am Dach verschraubt wird.

Das Fahrerhaus erhält noch die charakteristischen Luftführungen rechts und links. Sie bestehen aus je drei Messingblechen, die miteinander verlötet sind

Mit Blechstreifen werden sie an der Kabine befestigt

Auch die Träger für die Rückleuchten sind inzwischen entstanden. Zuerst wurde ein 13mm-U-Profil gebogen und die beiden Teile abgelängt. Dann ein Teil des mittleren Schenkels um 90° zum U hin gebogen und mit den Schenkeln hart verlötet. Anschließend die Löcher gebohrt und die Schrägen gefräst.

Inzwischen sind die 3D-Teile angekommen, Hier das Armaturenbrett links und die Ablage rechts:

Beide Teile werden an der vorderen Ablageschiene angeklebt

Es fehlen noch die Decals für die Instrumente. Rechts sind bereits die Klappen provisorisch eingesetzt.

Für die Sitze werden die Fußbefestigungen und der Lenkstockhalter angebracht

Nun können die Sitze und der Lenker aufgesteckt werden.

Nach dem Einbau des montierten Armaturenbrettes und der Mittelkonsole durfte auch schon mal der Fahrer probeweise Platz nehmen. Erst mal nur auf der offenen Plattform:

Und dann in der Kabine:

Damit sind die Einbauten prinzipiell fertig, allerdings noch ohne Details und Elektronik. Somit kann das Dach aufgesetzt werden.

Als nächstes werden die Dachluke und die Griffleisten angefertigt.

Grüße

Peter

|

|

Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 29.01.2020 17:00. Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 29.01.2020 17:00.

|

|

|

[/URL]

[/URL] [/URL]

[/URL] [/URL

[/URL [/URL]

[/URL] [/URL]

[/URL] [/URL]

[/URL] [/URL]

[/URL] [/URL]

[/URL]