09.05.2018, 13:01 Uhr

mesosce mesosce

|

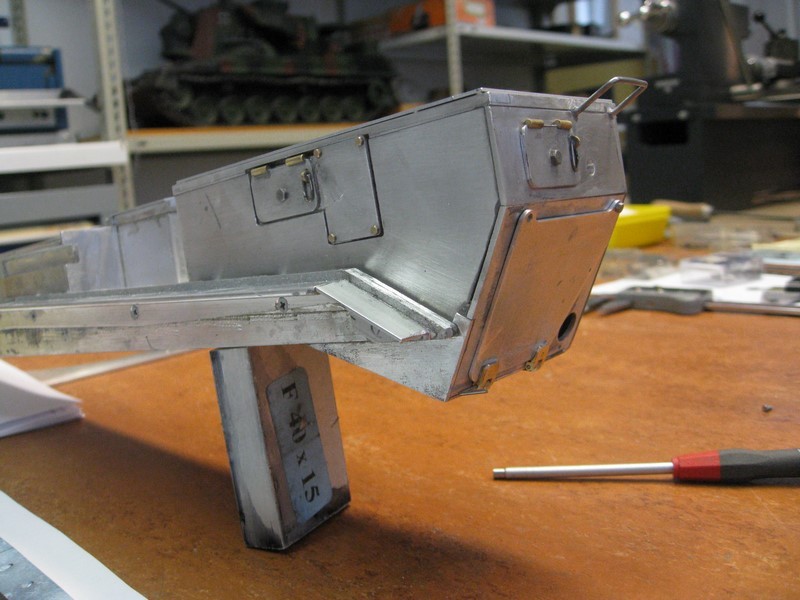

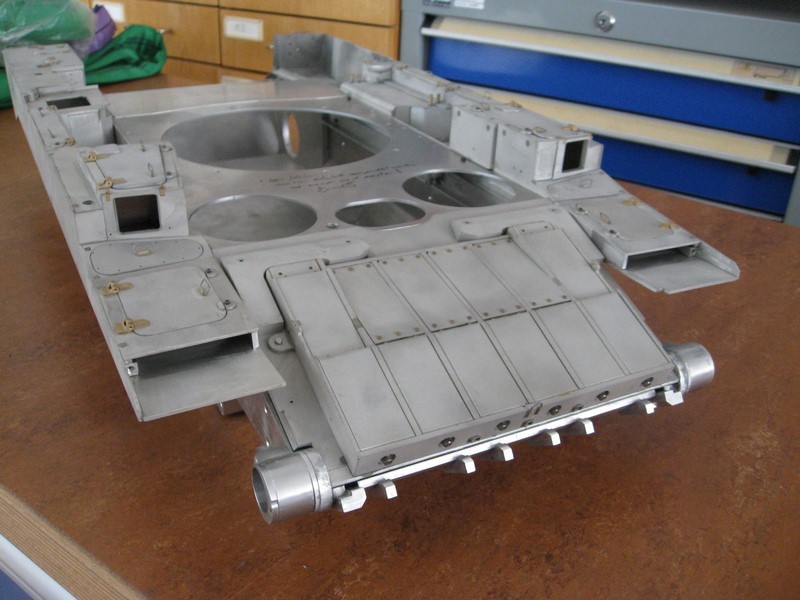

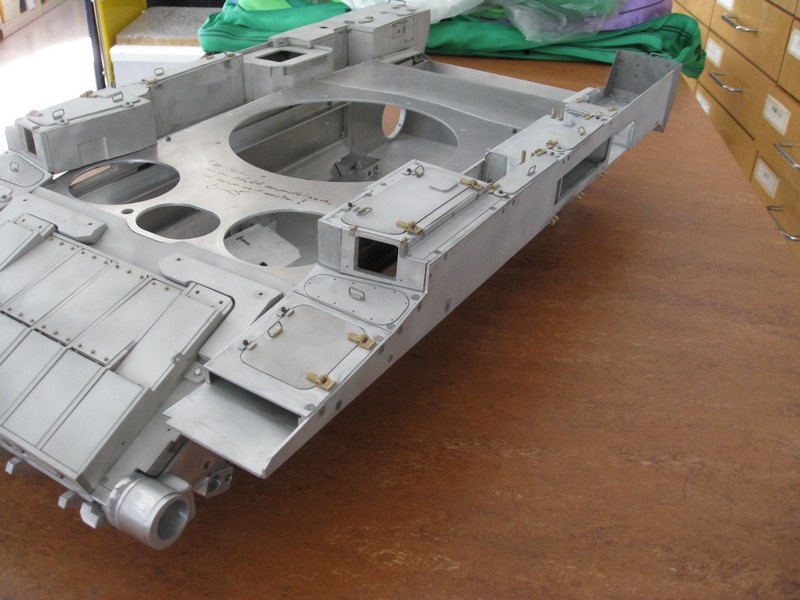

Und wieder etwas geschafft, Kleinkram mit viel Zeitaufwand, anschließend kaum zu sehen.

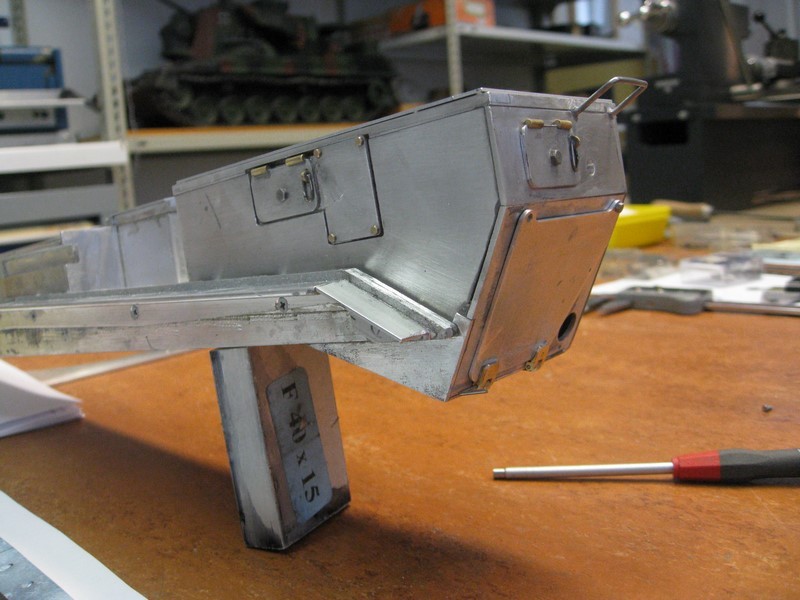

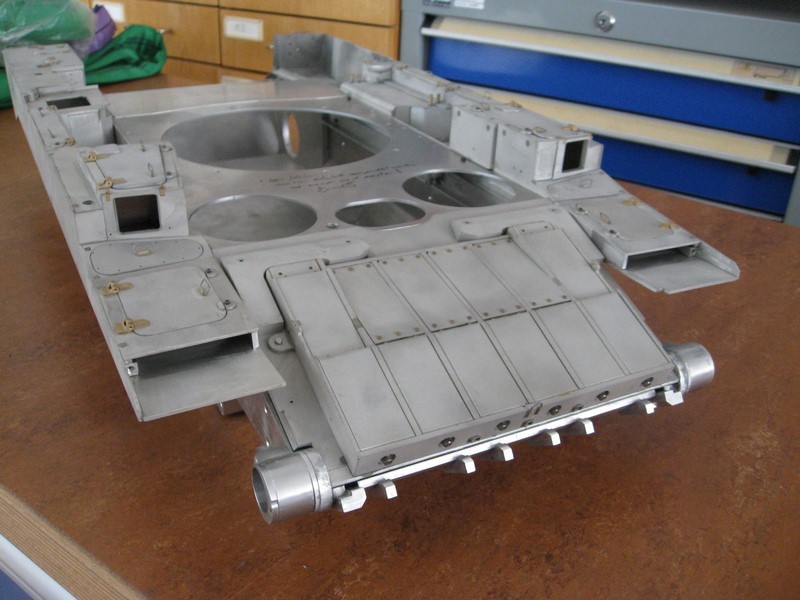

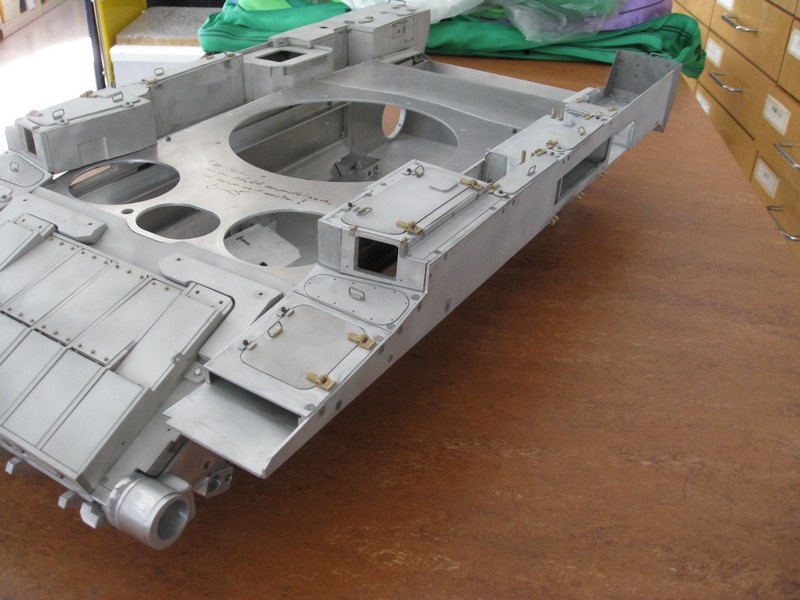

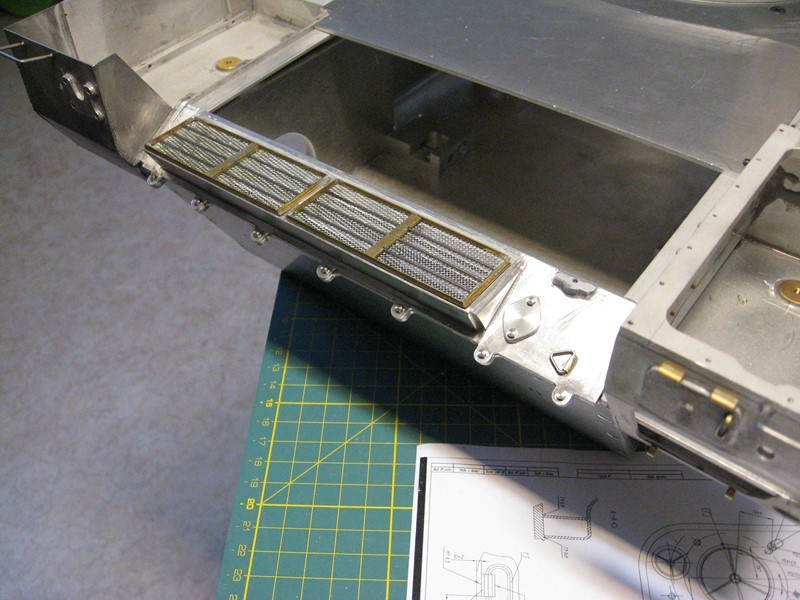

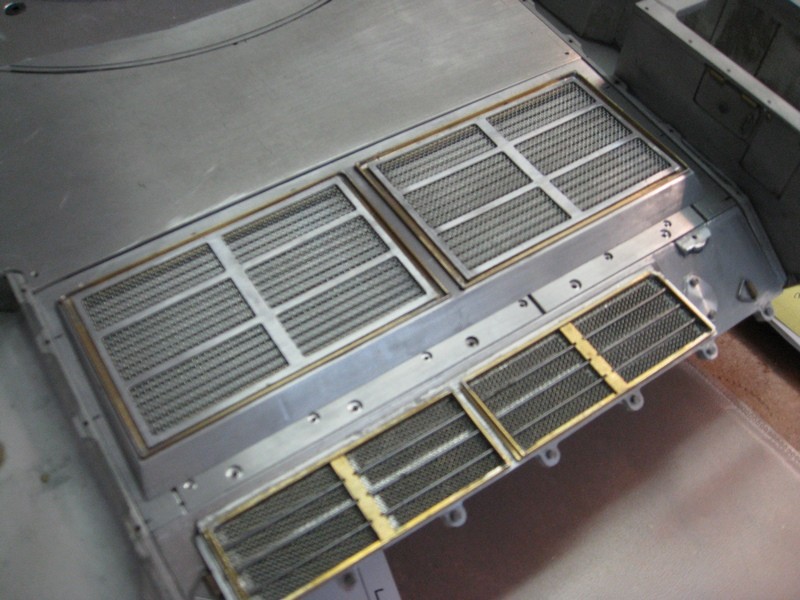

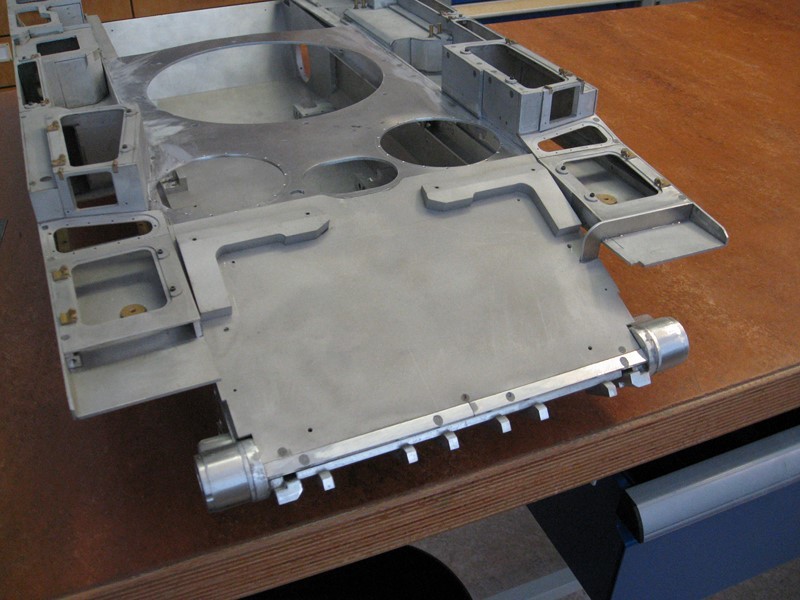

Die Teile für den Technikraum im rechten Heck sind zusammengefügt. Hier das Heck mit der großen Zugangsklappe:

Links am Winkel wird die Platte des Oberdecks verschraubt und verklebt. Das Heck mit geschlossener Klappe:

Zu sehen an den oberen Klappen sind die kleinen Ösen, sie bestehen aus 0.8mm Stahldraht, die Enden sind stumpf verschweißt.

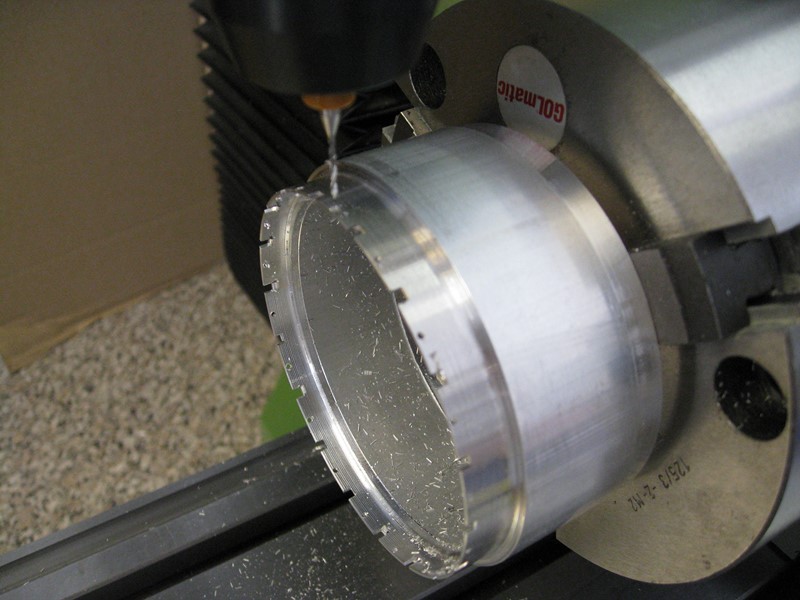

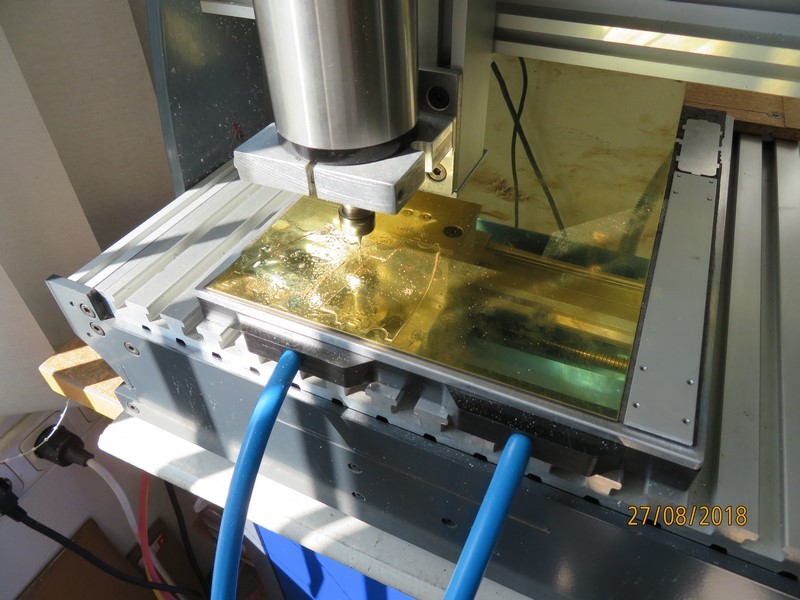

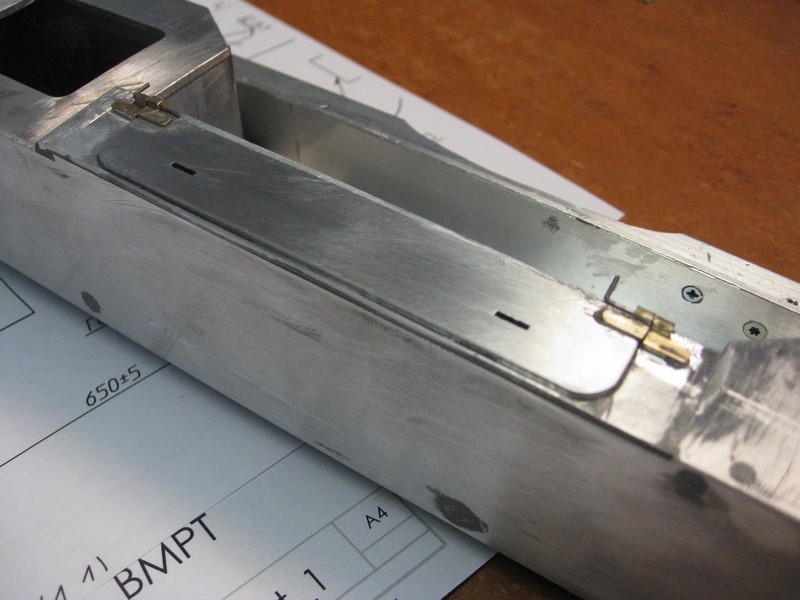

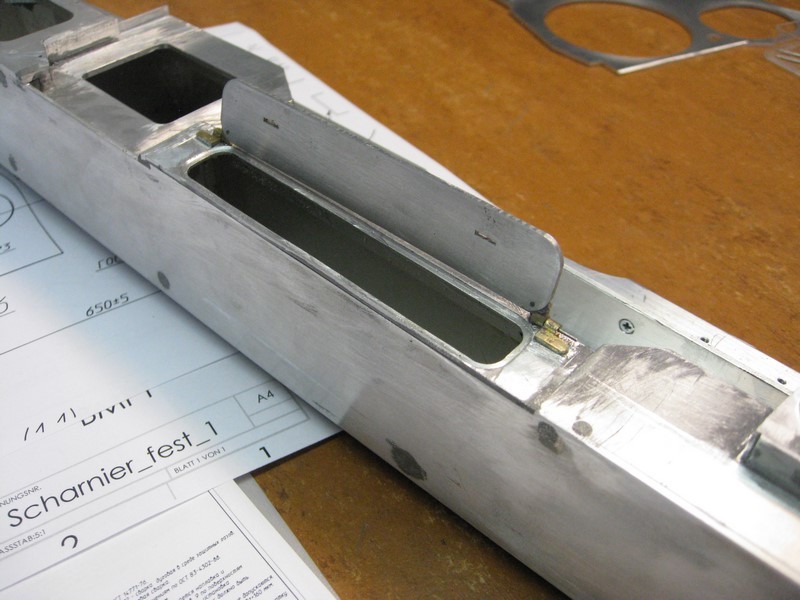

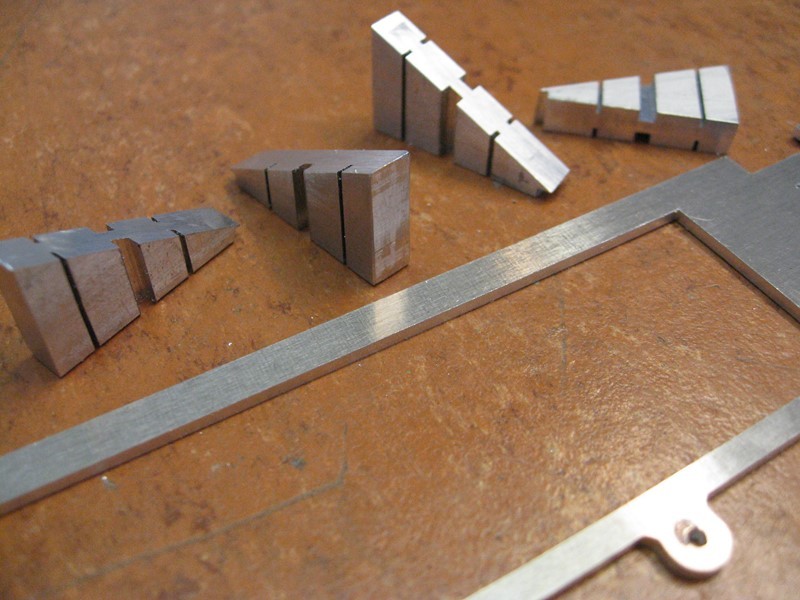

Und nun wieder Scharniere fräsen…

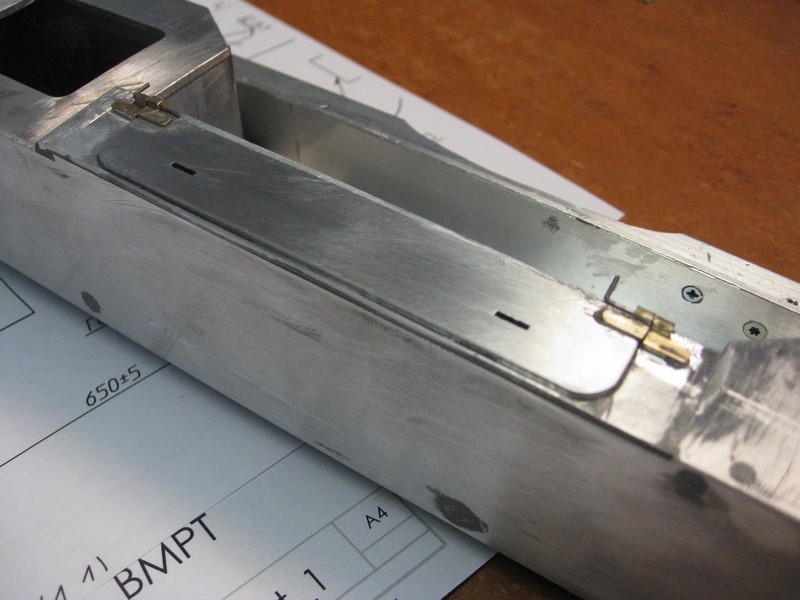

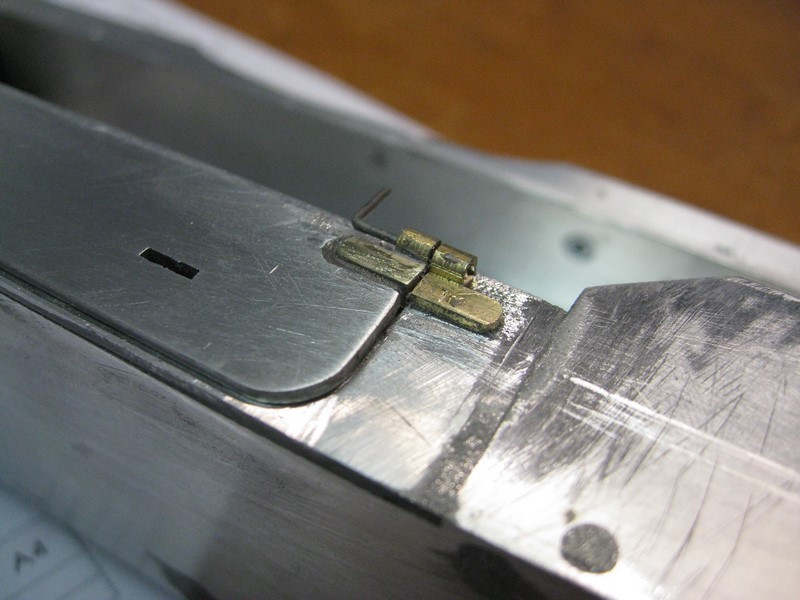

Dies werden die Scharniere der Magazindeckel rechts und links. Wieder wie gehabt: Profil fräsen, absägen, bohren, Ecken ausfräsen.

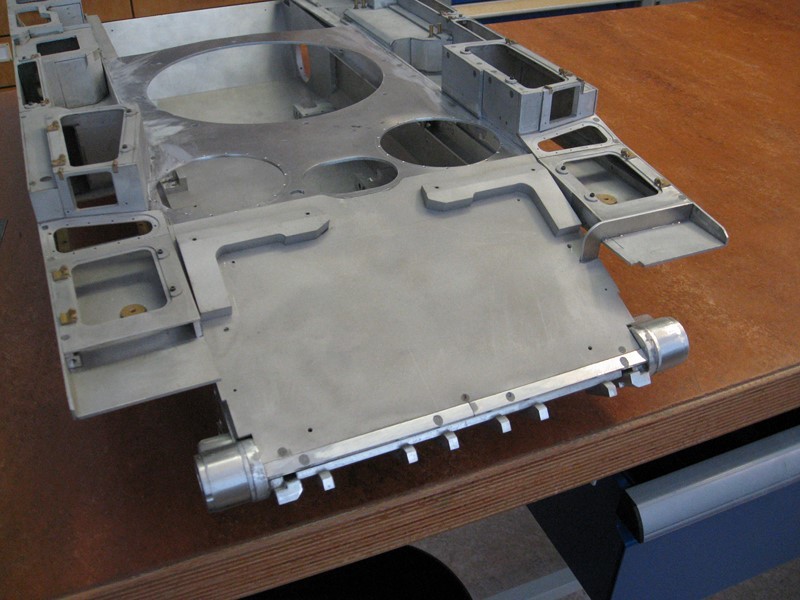

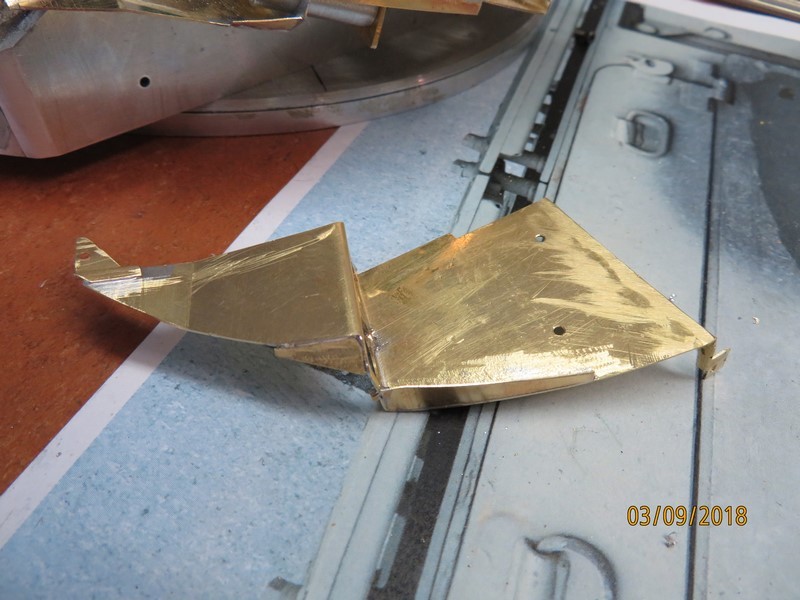

Hier der rechte Deckel, in die Schlitze kommen noch die Handgriffe.

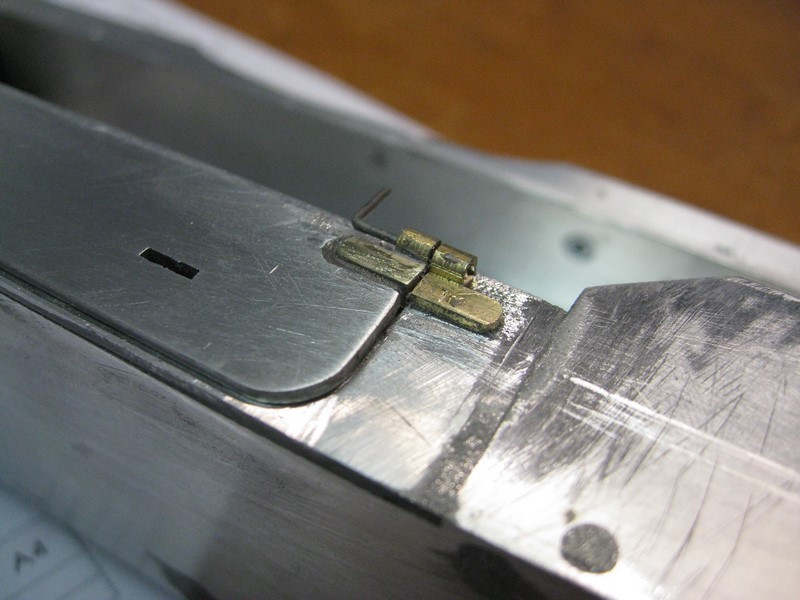

Das Ganze aus der Nähe:

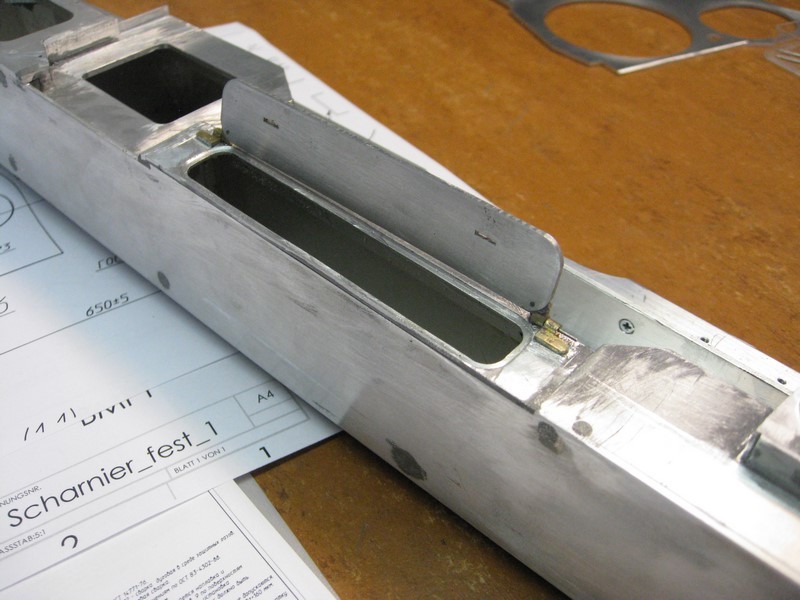

Und geöffnet:

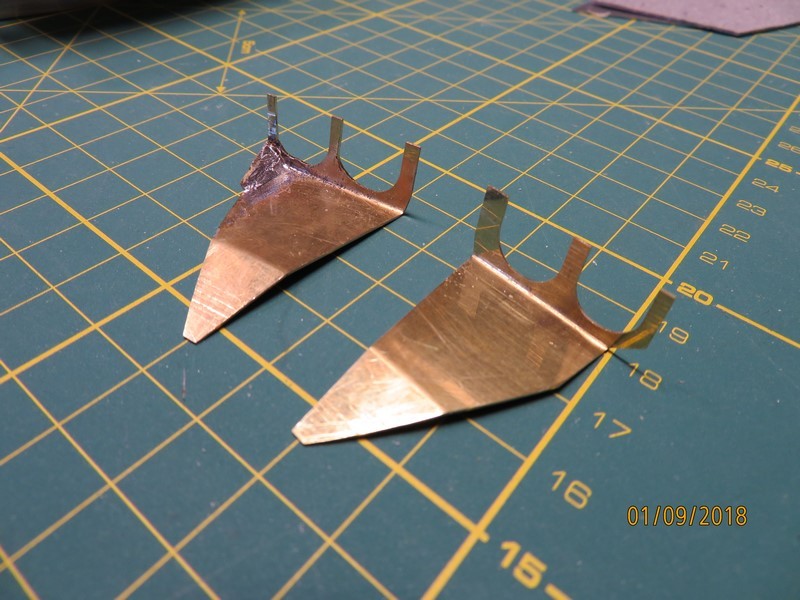

Nun die Scharniere der Vorderen Deckel:

Gefräst:

Und angebaut:

Hier sind die Handgriffe bereits angebracht. Die Seitenteile sind bereits gestrahlt, ebenso die vordere Zusatzpanzerung:

Und noch ein Bild mit geöffneten Deckeln:

Und hier noch das rechte Heck mit vorerst nur lose aufgelegten Blechen

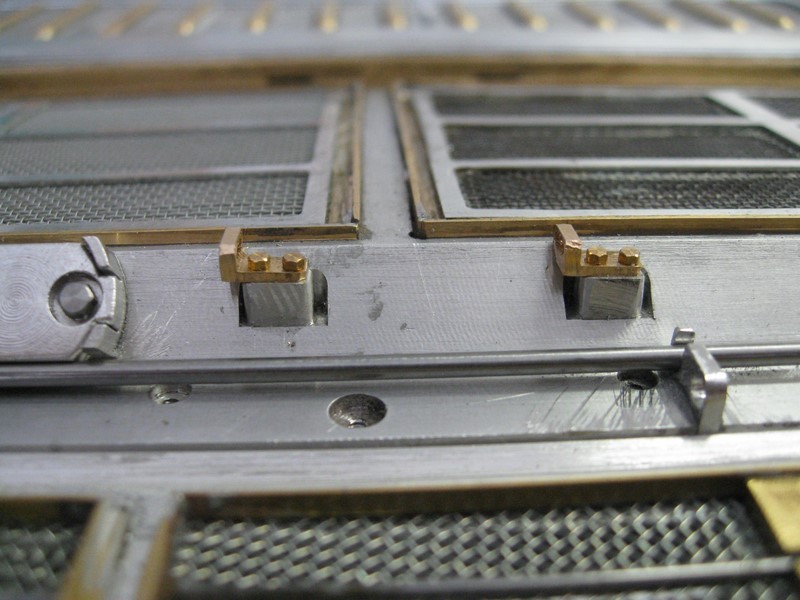

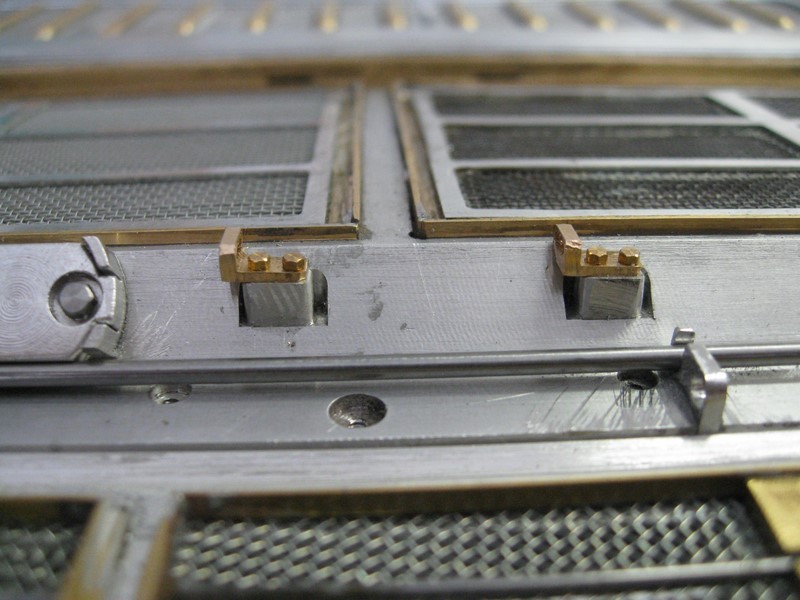

In die drei Bohrungen der Messingteile kommen dann die Exzenter zum Verschluss der Deckel.

|

|

|

|

|

26.05.2018, 11:38 Uhr

SLT50-2 SLT50-2

Der Dachsmaster

|

Hallo Peter ,

Top , wie immer eine Spitzenarbeit .

Bitte mehr davon .

Grüße

Michael

--

nicht´s ist unmöglich,wenn man es nur will

|

|

|

|

|

18.06.2018, 20:05 Uhr

mesosce mesosce

|

Hallo,

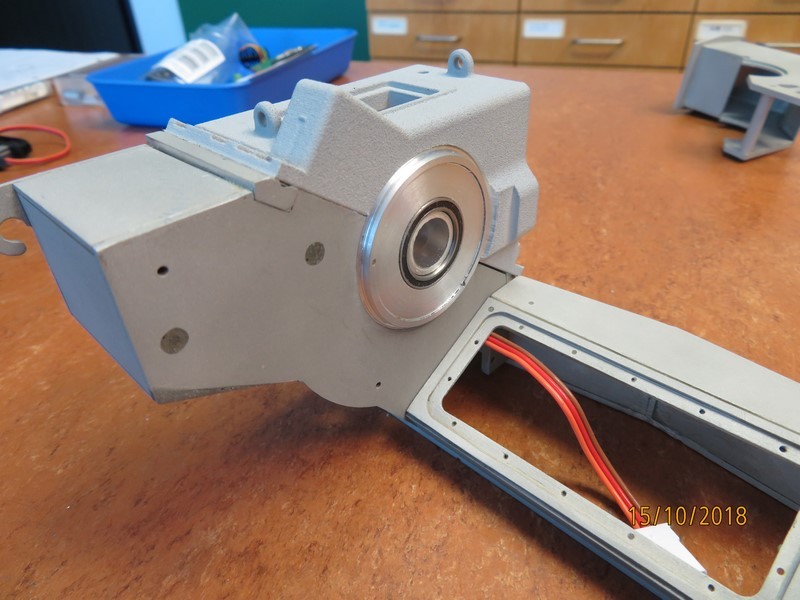

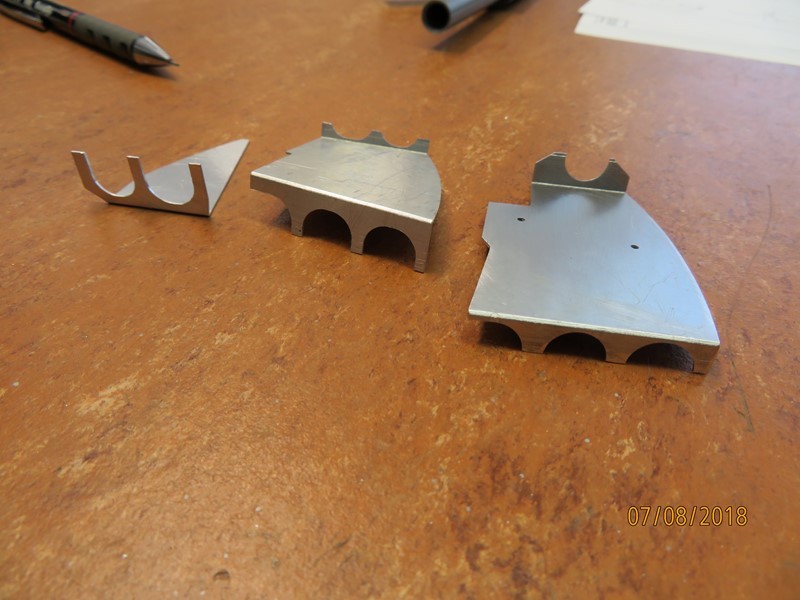

es ist wieder etwas weitergegangen. Die Teile für die Drehkränze der Granatwerferschützenluken sind fertig geworden. Die Teile:

Oben links der untere Außenring. Er klemmt den Außenring des Kugellagers von unten und ist gegen den Basisring durch das Oberdeck verschraubt. Rechts der Basisring mit dem Lager, er wird von oben auf das Oberdeck gesetzt. Die Dünnringlager sind kundenspezifische Maßanfertigungen der Firma KMF (BaureihePBXS). Unten von links nach rechts: Zahnkranz m0,6, der untere Innenring und der obere Innenring.

Hier dann montiert von unten:

Gut zu erkennen der untere Außenring und der Zahnkranz

Und von oben:

Zu sehen ist der Basisring mit den Zylindersenkungen der Verschraubung und darüber der drehbare obere Innenring, auf dem dann die eigentliche Luke mit den Optiken aufgebaut ist.

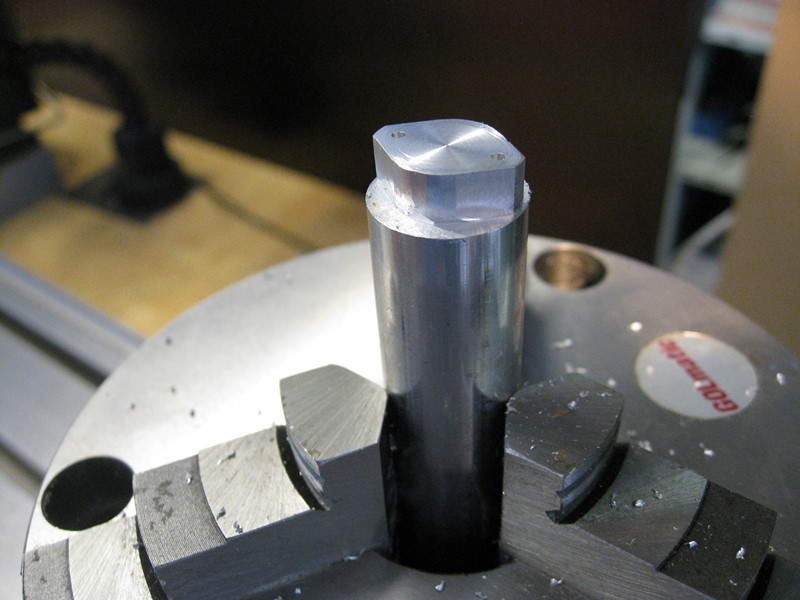

Es fehlt noch der Schutzring, dieser wird aus einem Rohrstück gedreht:

gefräst und gebohrt.

Montiert ohne Oberdeck sieht es so aus:

Damit ist der Unterbau der GW-Schützenluken soweit fertig, allerdings noch ohne Antrieb. Dieser erfolgt per Servo, das anstelle des Servohebels ein Zahnrad erhält.

Nachdem die Lukenlagerung eingepasst wurde und keine Probleme mit dem Platz außen auftraten, konnten die Seitenaufbauten mit der Oberwanne verschraubt und verklebt werden.

Auch das Glacis wird verklebt:

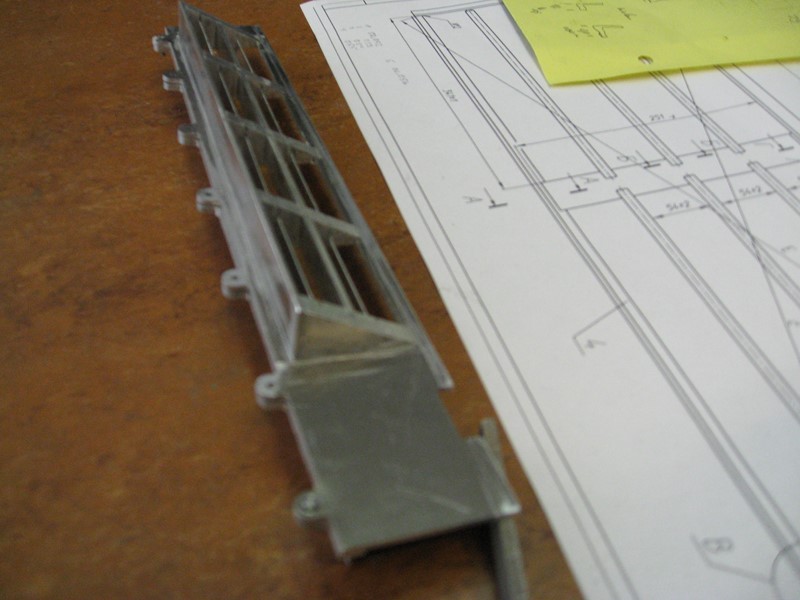

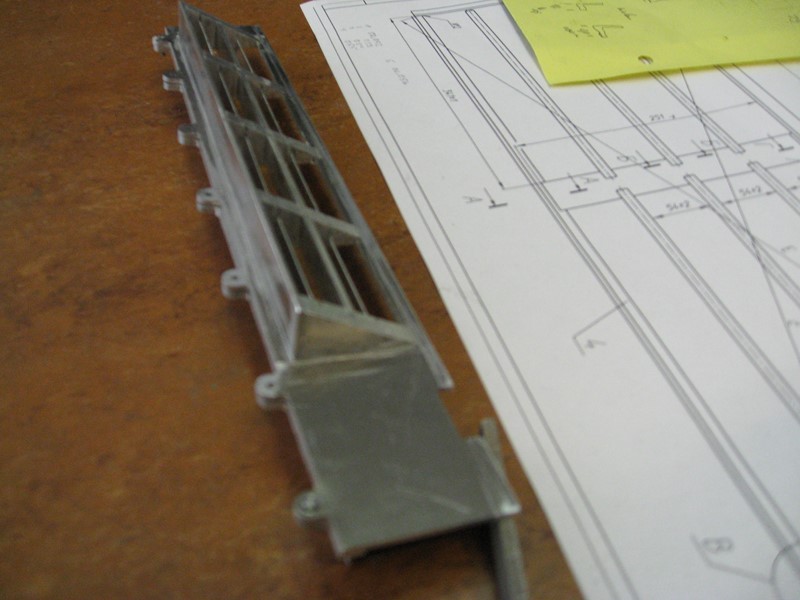

Weiter geht es mit dem Kühlluftauslass am Heck. Zuerst die schräge Platte mit den Stegen für die Leitbleche:

Nun Rückwand und die Trennwände des Auslasses in die Platte eingeklebt:

Anprobe an der Oberwanne:

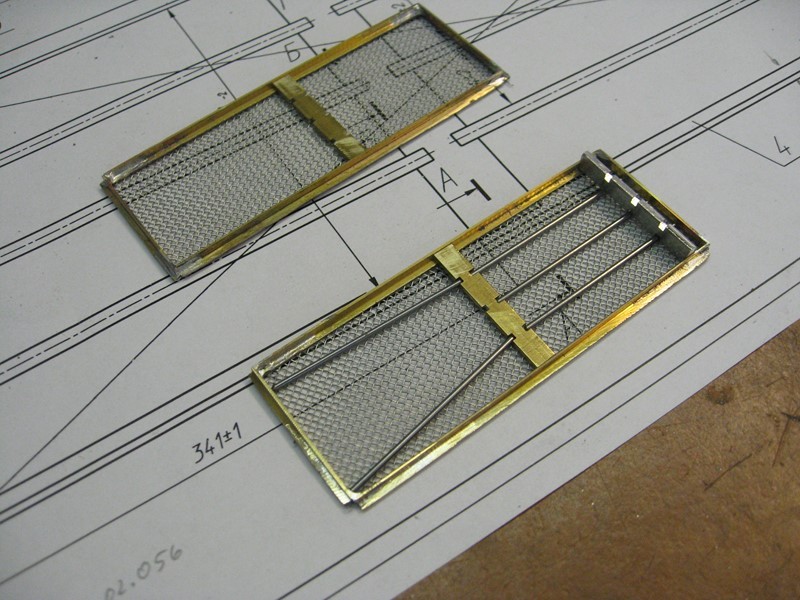

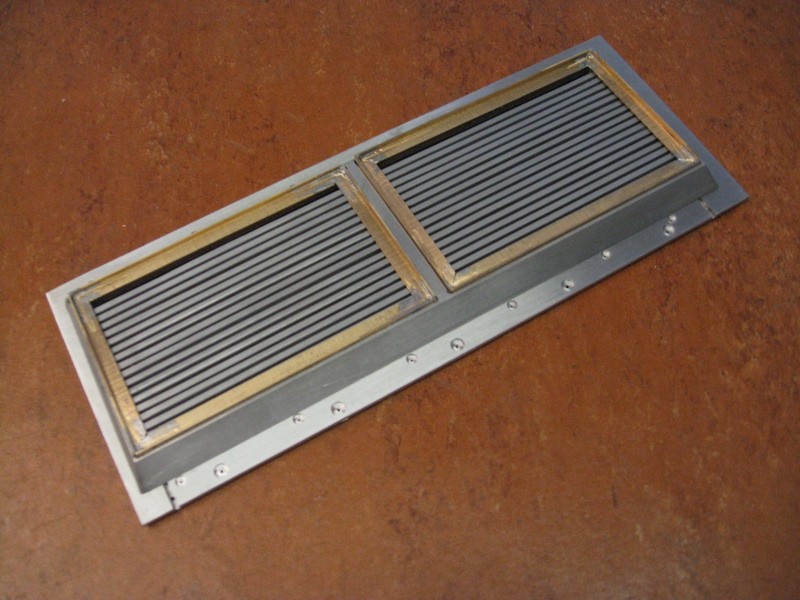

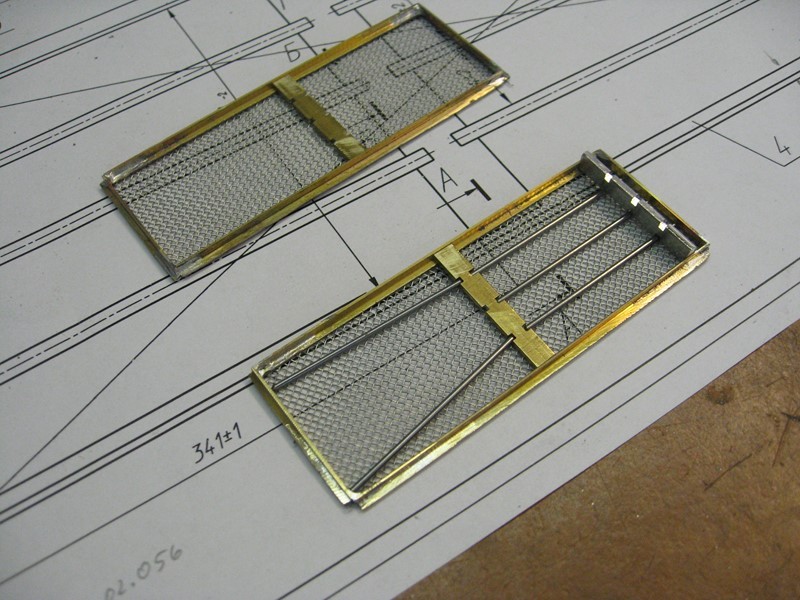

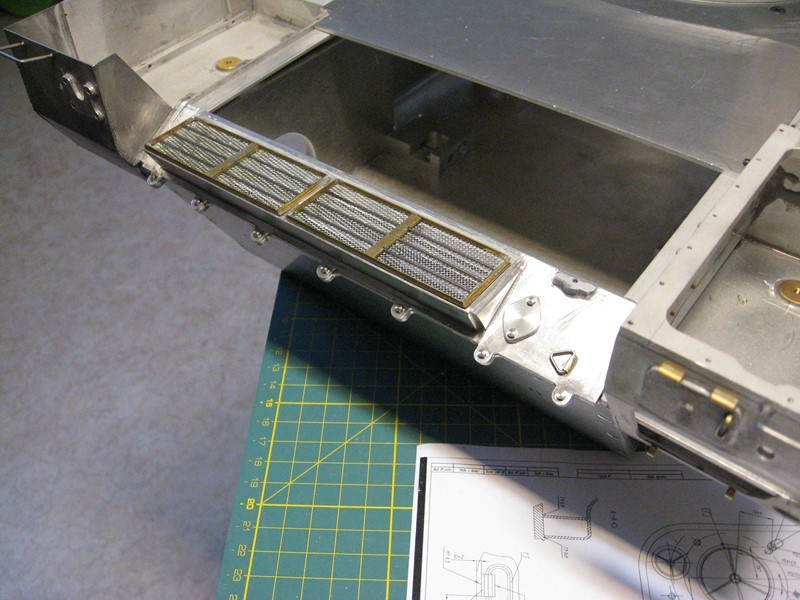

Nun werden die Rahmen mit den Schutzgittern gefertigt. Der Rahmen besteht aus Ms-Winkelprofilen 2x4. Die Gitter gewinne ich aus Fettschutzsieben für Bratpfannen, da gibt es verschiedene Maschengrößen für wenig Geld.

Über die Gitter kommen noch je drei Stäbe als mechanischer Schutz. Das ganze eingeklebt:

Nun noch die Hebeösen fertigen und einkleben. Die Ösen sind in bewährter Weise wie beim T-90 auf der Drehbank um einen dreieckigen Wickeldorn gezogen und werden dann mit einer dünnen Trennscheibe separiert. Die Halterung ist ein Messingblech, das gebogen und durch ein Langloch gesteckt und verklebt wird.

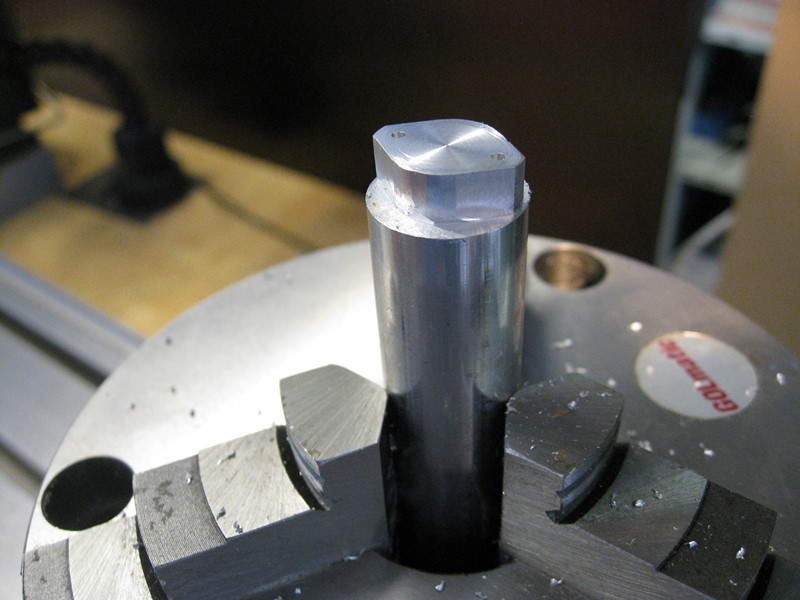

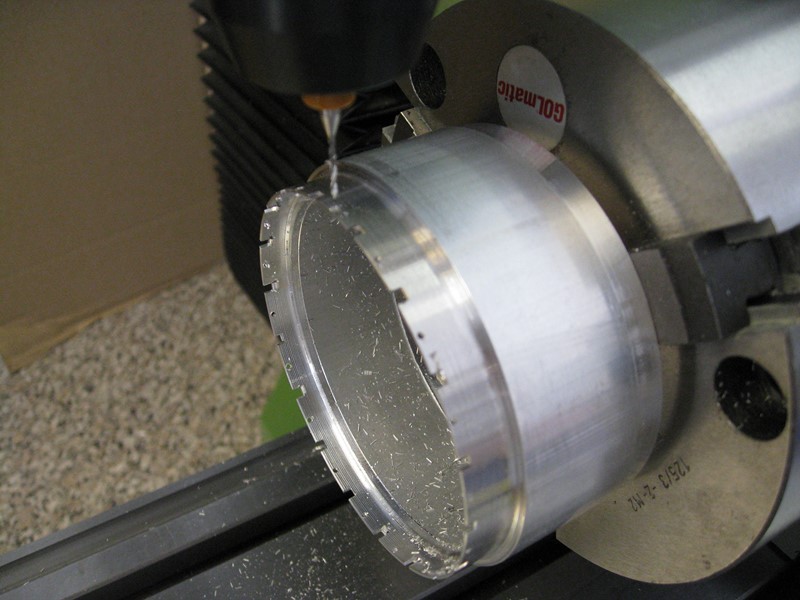

Der Lukendeckel wird aus einem Stück Rundmaterial im Teilkopf gefräst und gebohrt,

Dann auf der Drehbank abgestochen

Fertig sieht es dann so aus:

Damit ist auch diese Baugruppe bis auf den Verschlussriegel (rechts) fertig und kann mit der Oberwanne verklebt werden.

Weiter geht es dann mit dem Kühllufteinlass und der Motorraumabdeckung

|

|

|

|

|

18.06.2018, 20:27 Uhr

jhamm jhamm

|

Hi,

das ist ganz nah am Wahnsinn - aber gut!

Wo nimmst Du die Zeit dafür her?

--

Grüße

Jürgen

|

|

|

|

|

18.06.2018, 21:08 Uhr

Frank (FN) Frank (FN)

Der, der nicht nur den Imai sondern auch einen 250/8 zersägte !

|

|

17.07.2018, 11:28 Uhr

mesosce mesosce

|

Nachdem nun der Kühlluftauslass fertig ist, geht es mit dem Einlass weiter. Unter ihm sind beim Original Öl- und Wasserkühler übereinander untergebracht. Darüber sind massive Stahllamellen zum Schutz angebracht, die noch mit einem Drahtgitterabgedeckt sind. Ein Niederhalter aus Flachstahl und der umgebende Rahmen sichert dieses. Bei Unterwasserfahrt werden zwei Deckel darauf geklappt, die in den Rahmen eingreifen. Das Öffnen der Deckel wird durch ein leichtes Drehen des Turms ausgelöst. Dadurch wird über ein Gestänge die Verschlussstange verschoben und gibt dadurch die Verriegelungen der Klappen frei, die dann durch Federn geöffnet werden.

Nun zum Modell:

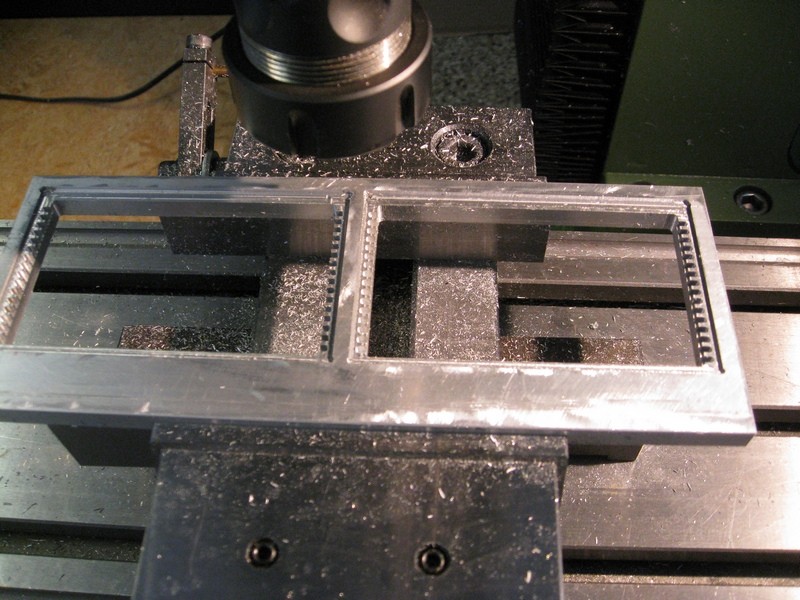

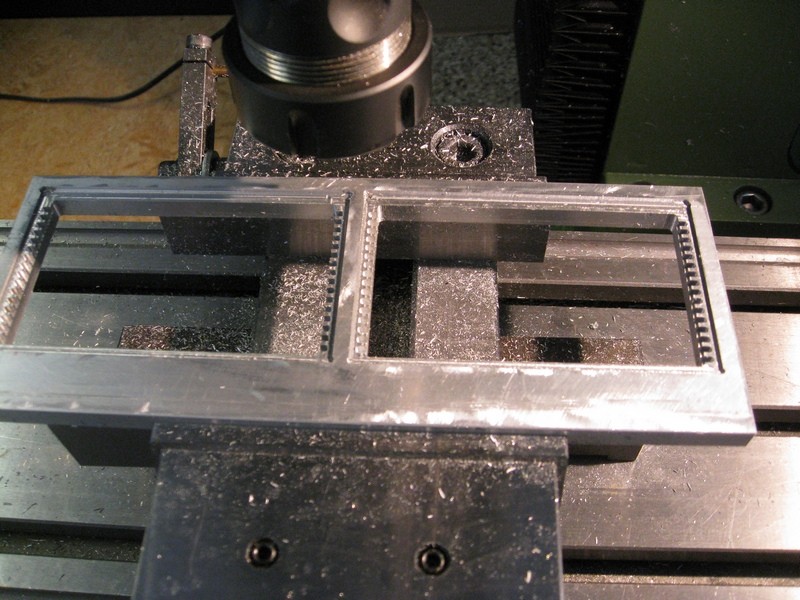

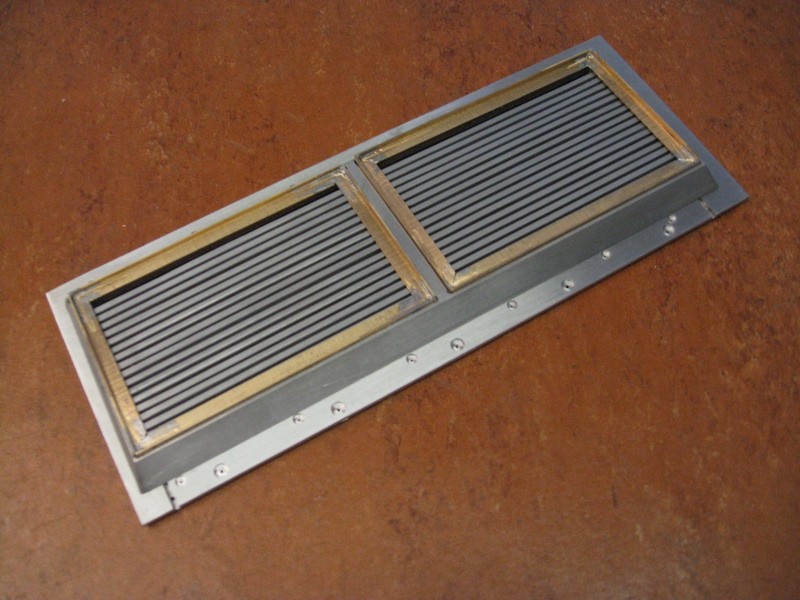

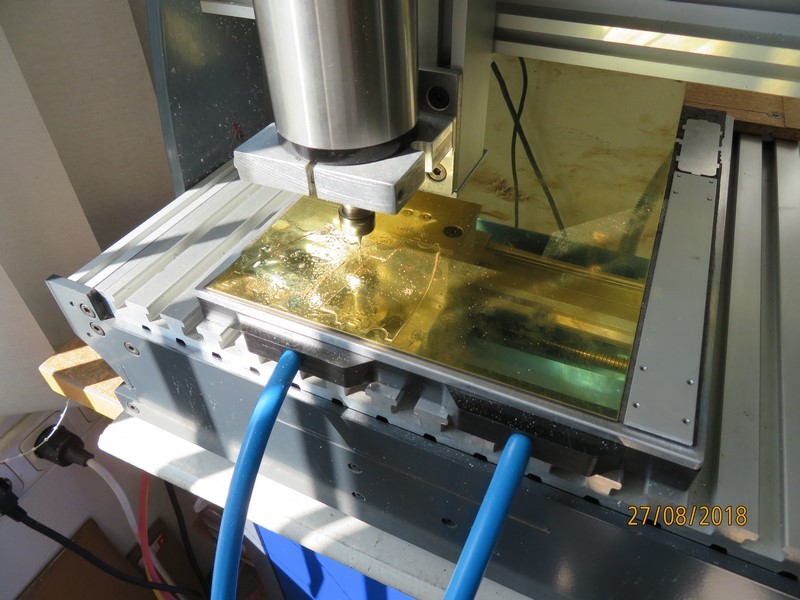

Als erstes wird der Gehäusekörper gefräst:

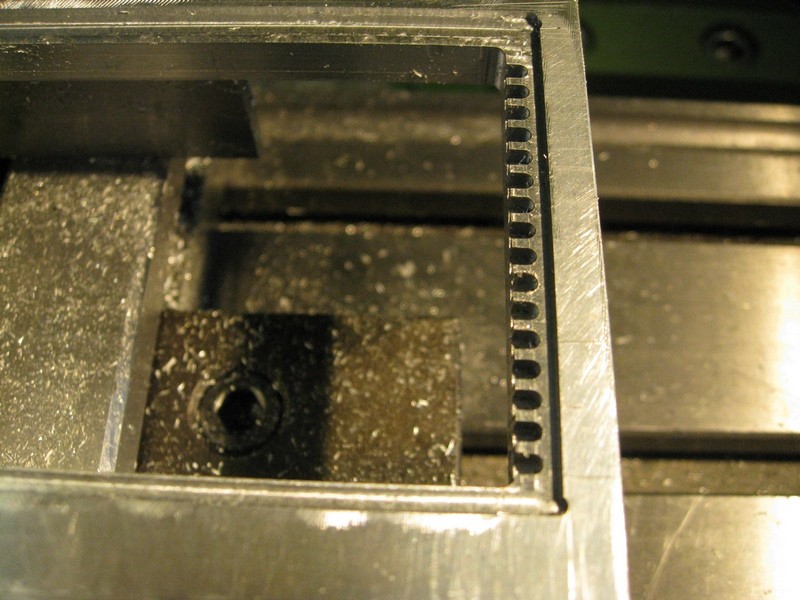

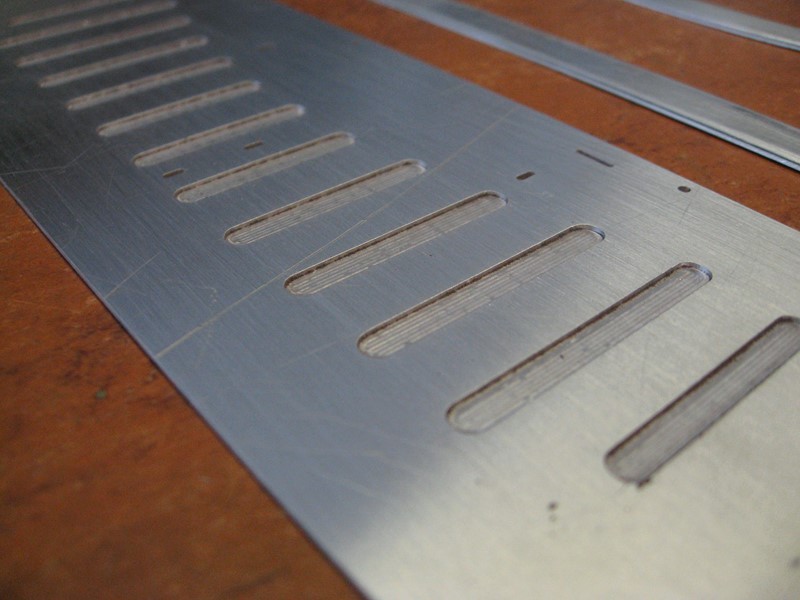

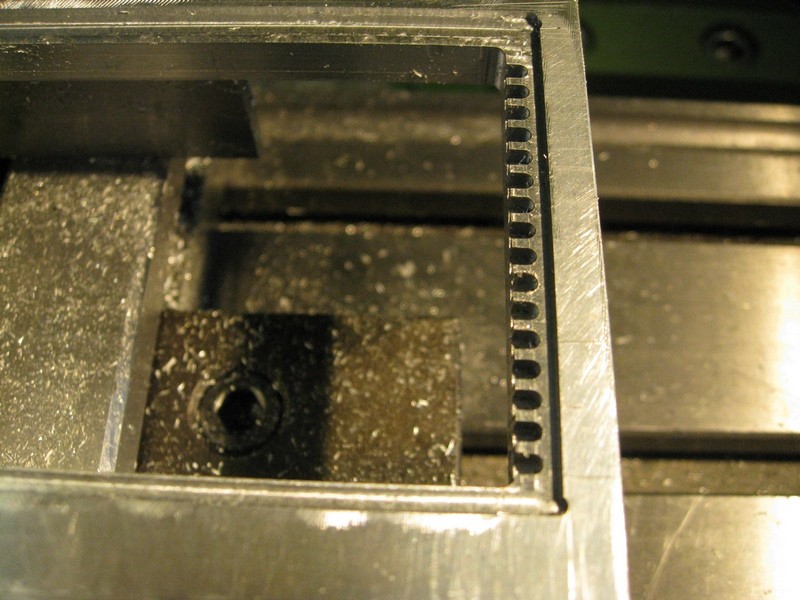

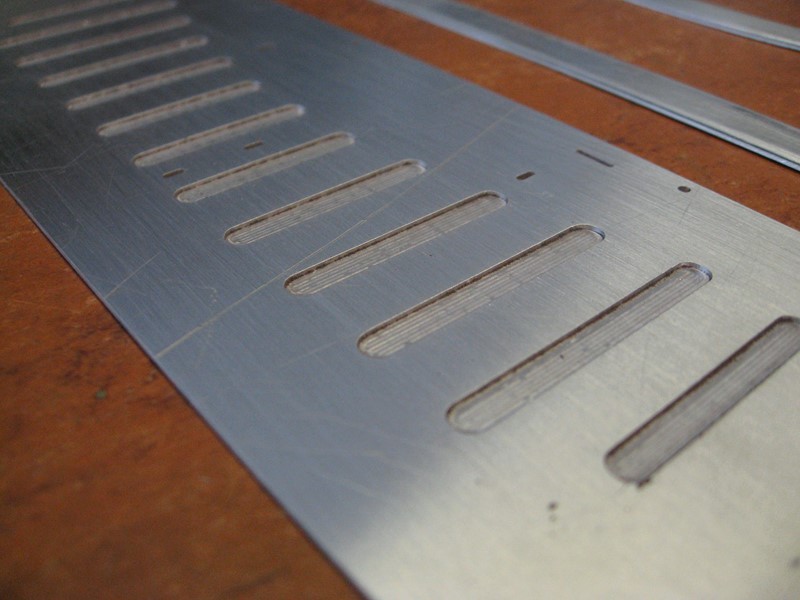

Dann die Aussparungen für die Lamellen:

Die Lamellen sind 2mm dick und werden sukzessive eingeklebt.

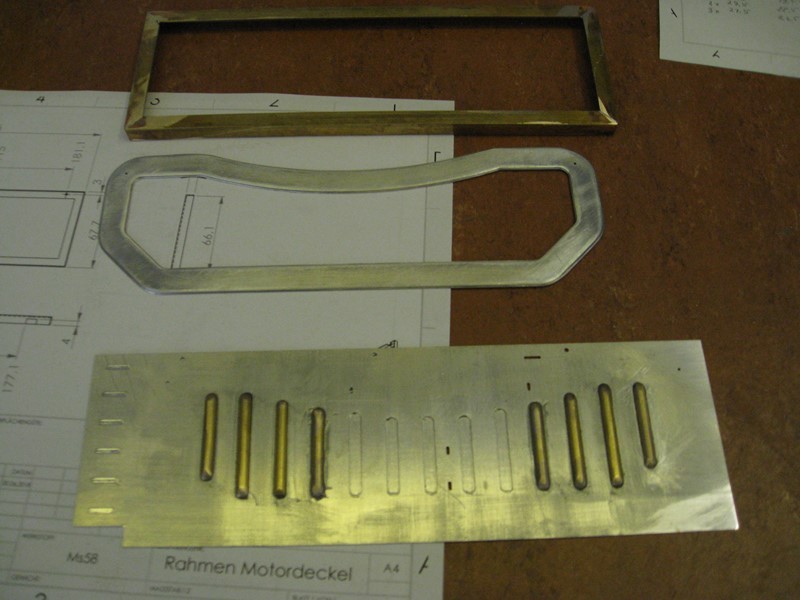

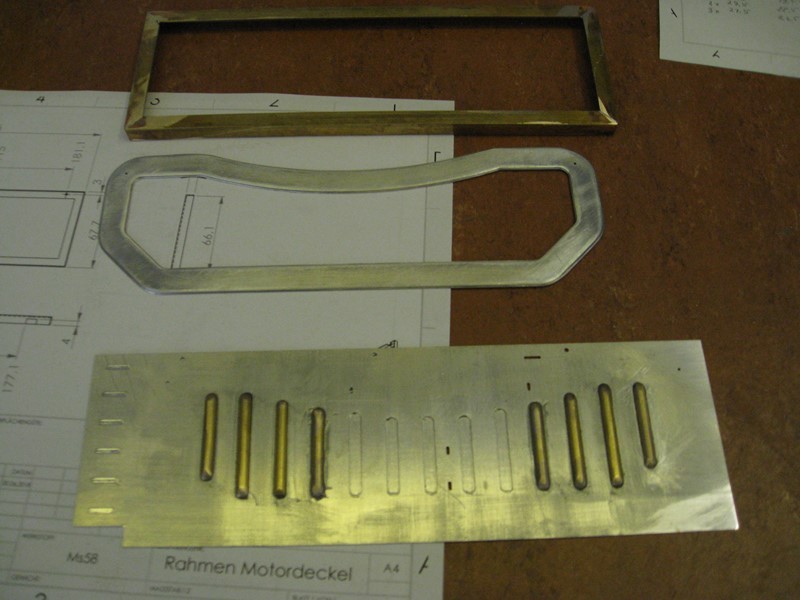

Dann wird der Rahmen aus Profilmessing zusammengelötet, auf dem Bild links unten.

Rechts liegt der Niederhalter, der auf das Gitter geklebt wird.

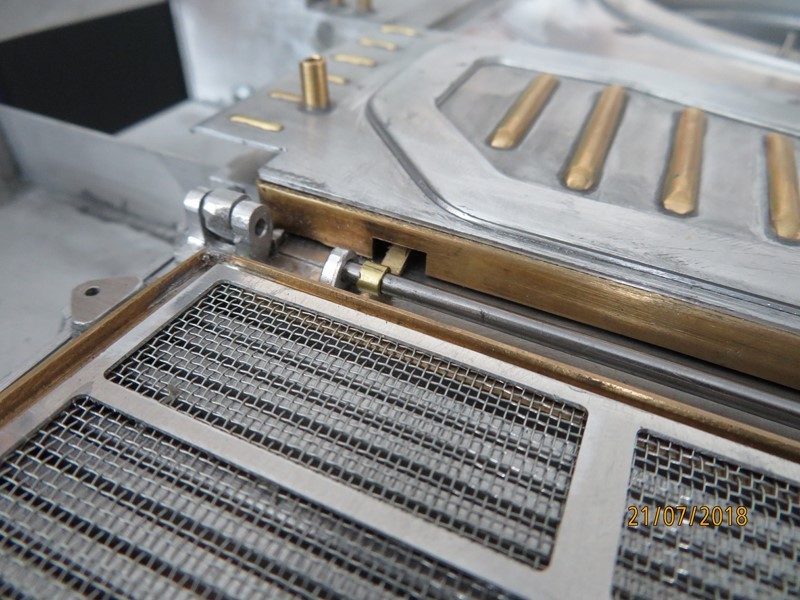

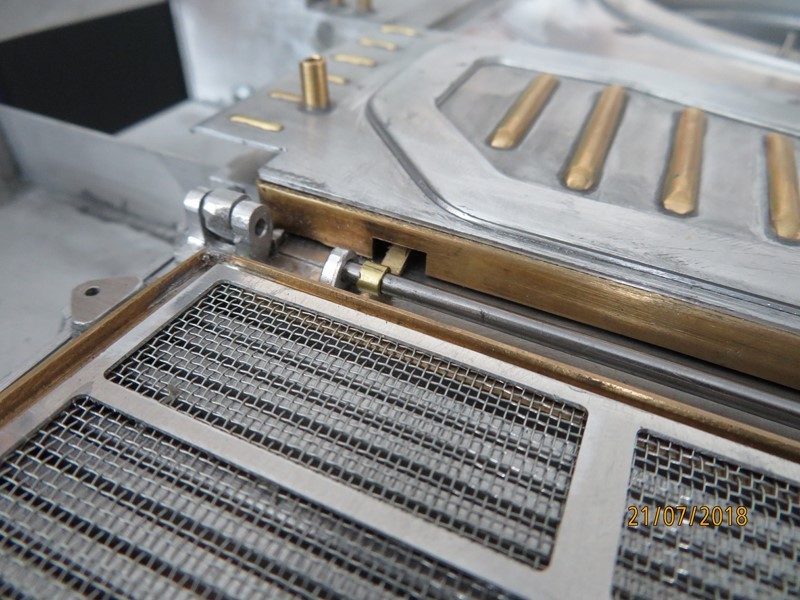

Der Rahmen verklebt:

Und auch Gitter und Niederhalter

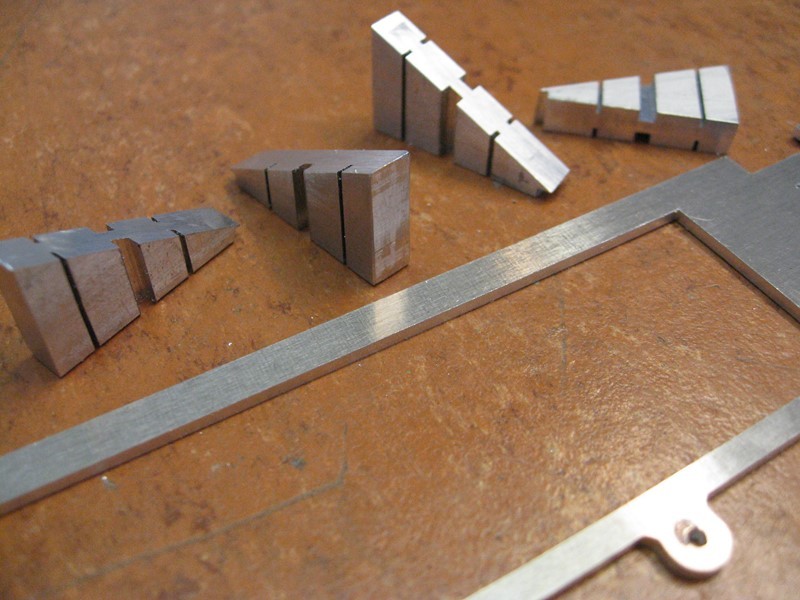

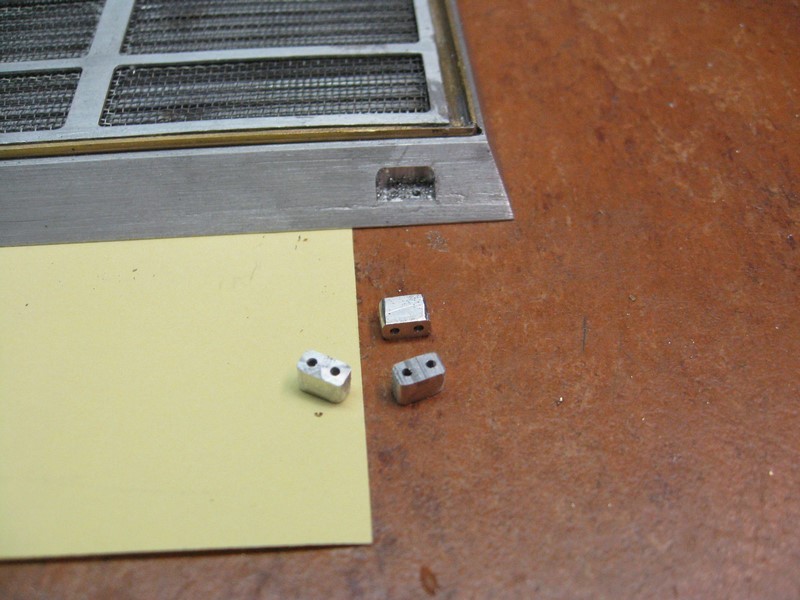

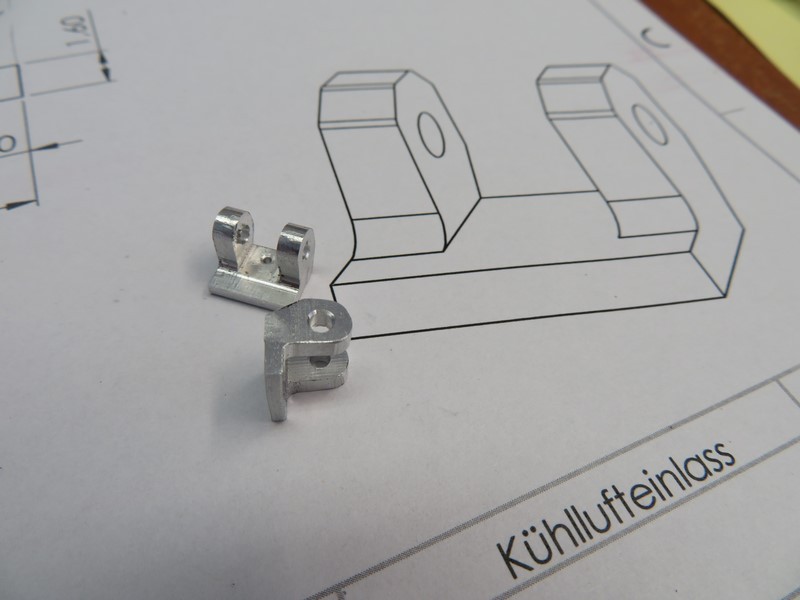

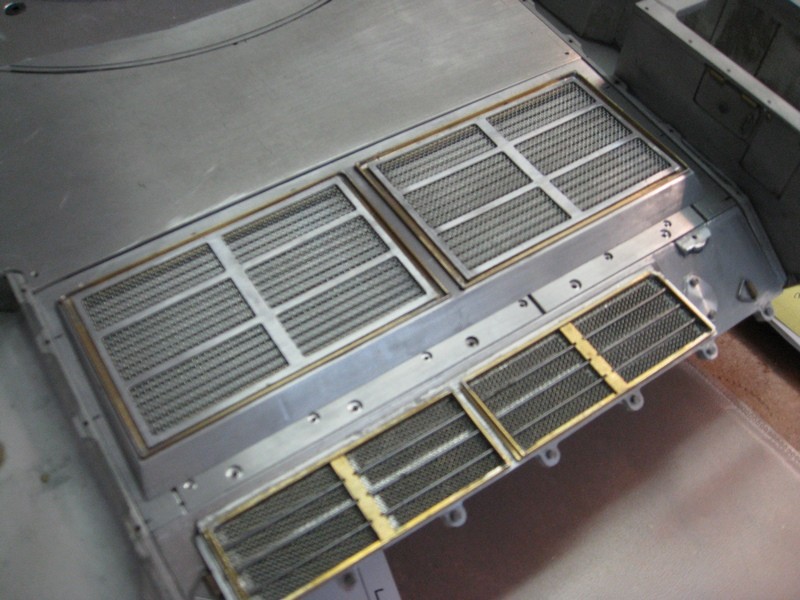

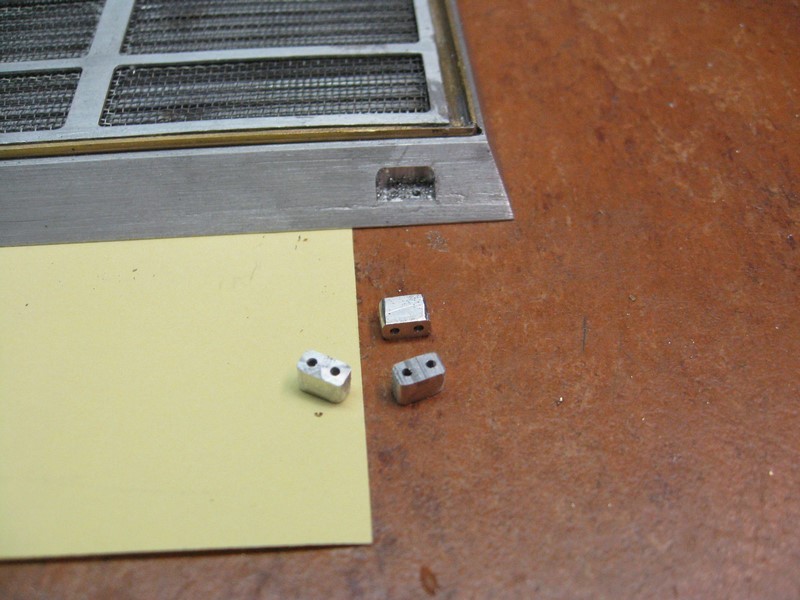

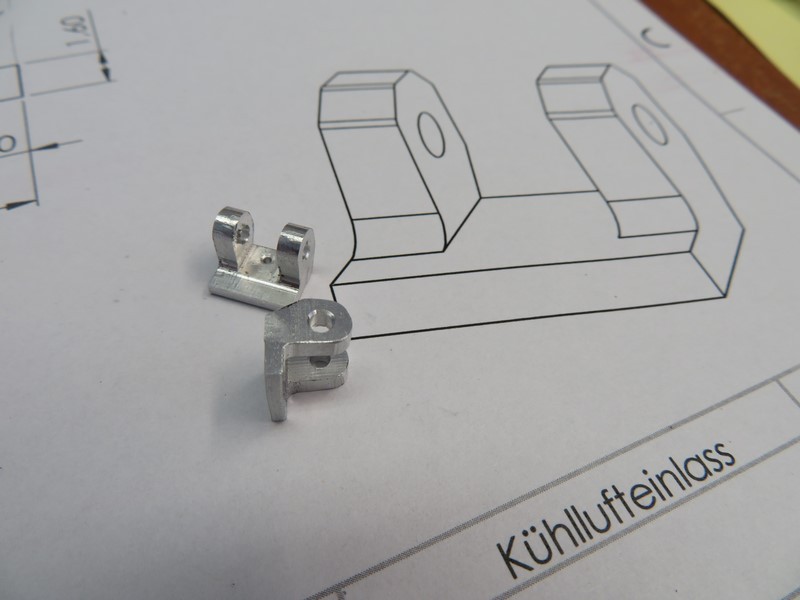

Nun werden die Verschlusswinkel und ihre Träger gefräst. Zuerst die Trägerklötzchen und die zugehörigen Ausfräsungen:

Die Verschlusswinkel werden wie schon oft bewährt, aus Profilmaterial gefräst. Da der senkrechte Schenkel deutlich dicker ist als das Bodenstück, wurde ein gerade passendes U-Profil überfräst, um den Querschnitt herzustellen

Dann wieder bohren, auf der Fräse die Stücke absägen,

Und den Rest bearbeiten sowie die Langlöcher in den senkrechten Schenkel fräsen. Angebaut sieht es dann so aus:

Nun noch den Flanschdeckel fräsen: Es ist ein abgerundeter Deckel, der zwischen angeschweißten Flacheisen sitzt. Die 4 Flacheisen werden durch ein Frästeil nachgebildet., hier nach dem Fräsen der äußeren und mittleren Flächen

Gefertigt werden beide Teile aus ca. 40mm langem Alurundmaterial. Das lässt sich gut in den Teilkopf spannen und bearbeiten.

Zum Schluss werden die Teile einfach abgestochen

Inzwischen ist der gedruckte Kettenkranz eingetroffen. Natürlich musste ich sofort testen, ob Kranz und Kette harmonieren. Also ein Stück Kette zusammengebaut und auf den Kranz gelegt

und??? - passt!

Da ist mir doch ein Stein von Herzen gefallen, war es doch das bisher komplizierteste Teil, das ich in SW erstellt habe. Es sollte ja nicht nur optisch dem Original möglichst nahekommen, sondern muss ja auch passen. Es gibt nur noch einige Kanten, die ich mit anderen Radien verrunden werde, dann wird das endgültige Urmodell gedruckt und die Kränze können gegossen werden. Die restlichen Kettenteile waren bereits ok, somit kann die Fertigung beginnen.

|

|

Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 17.07.2018 11:30. Beitrag 1 mal editiert. Zuletzt editiert von mesosce am 17.07.2018 11:30.

|

|

|

17.07.2018, 19:48 Uhr

petitloup petitloup

|

Hallo Peter,

mal wieder eine wahre Augenweide was du uns da zeigst, ich bin immer wieder von deiner Detailversessenheit und Lösung beeindruckt.

Mach weiter so

Gruß,

Serge

|

|

|

|

|

22.07.2018, 10:12 Uhr

mesosce mesosce

|

Hallo,

weiter geht’s.

Als Auflockerung habe ich am Schiebeschild ein bisschen rumgelötet. Beim T-90 hatte ich für den Schildkörper 2 Stück 1,5mm Bleche verlötet, weil nur so die Nuten für die Anlötteile gelasert werden konnten. Das Verlöten der beiden Bleche zu einem 3mm Blech brachte eine Menge Probleme mit sich, die ich diesmal vermeiden wollte. Erodieren wäre leicht möglich aber viel zu teuer. Letztlich habe ich doch noch eine Firma gefunden, die 1,5mm Nuten in 3mm Stahlblech lasern könne. Also flugs bestellt. Das Ergebnis war, sagen wir mal mittelprächtig und nur mit viel Nacharbeit überhaupt verwendbar. Viele Ausbrennungen und keine Maßhaltigkeit der Löcher. Also doch wieder eine Feil- und Schleiforgie für 1,5mm Löcher in 3mm Stahl mit der 1mm 4kant Schlüsselfeile. Zum Schluss hat es aber doch noch geklappt.

Mit den angelöteten Teilen von unten:

Leider etwas verschwommen

Und mit den Zusatzblechen:

Und von oben mit den Scharnierteilen:

Alles muss noch geschliffen und gestrahlt werden.

Nun geht es weiter am Oberdeck mit der Abdeckung des Motorraumes und der UWF-Klappen. Es beginnt mit dem Deckblech, in das 0,6mm tiefe Nuten gefräst werden, die dann die Nachbildungen der Sicken aufnehmen.

Diese werden wieder aus Ms-Halbrundprofilen gebildet. Die Senkungen im Blech ermöglichen eine exakte Positionierung und es ergibt sich ein flacheres Profil als Halbrund. Hier sind bereits die ersten „Sicken“ eingeklebt:

Auf dem Bild ist darüber das Verstärkungsprofil zu sehen und ganz oben der Rahmen.

Nachdem alle Teile verklebt wurden sieht der Deckel so aus:

Nun sind noch die Scharniere zu fertigen:

Dazu einige Kleinteile, z.B. das Scharnier für das Motordeck:

Und das Scharnier und die Halter für die UWF-Klappen:

Der Deckel kann aufgeklappt werden; das Oberdeck darunter erhält noch die notwendigen Ausschnitte unter denen einige Steckverbinder und Schalter sitzen.

Nun alles provisorisch montiert:

und

Vor der Abdeckung wird noch der Motorlufteinlass platziert, Er ist ähnlich dem Kühllufteinlass aufgebaut, d.h. Niederhalter – Gitter – Rahmen -Fußteil:

Damit ist das Heckteil der Oberwanne im Grundaufbau fertig, es geht dann mit dem Fahrwerk und dem Turmunterteil weiter.

|

|

|

|

|

22.07.2018, 19:28 Uhr

Leopold1A4 Leopold1A4

|

Servus Peter,

Tolle Arbeiten. Sehr schöne Beschreibungen, zur Nachahmung empfohlen: Aber wer traut sich da ran?

Besonders fallen mir die Scharniere samt erstellen auf (sehr schön beschrieben). Auch die Sache mit dem Siken-Bau ist großartig.

Vielleicht kannst noch über die Bearbeitung derer Enden was schreiben. Wäre Klasse.

Die Methode könnte ja jederzeit für andere "Bauwerke" genutzt werden.

Freu mich auf weitere Fortschritte

--

_______________

Grüsse

Herbert

RAG MilitärModellBau

|

|

|

|

|

28.07.2018, 10:31 Uhr

mesosce mesosce

|

Hallo Herbert,

die Sicken bearbeite ich je nach Lust entweder mit einem Radiusfräser quer und hochkant. Dann per Feile die Feinarbeit. Oder auch gleich alles per Feile, geht fast genauso exakt und schneller. Vorher werden die Profile natürlich auf exakte Länge gefräst.

Vertiefte Sicken bilde ich durch Rohrstücke nach, die zu etwa 40% in Ausbrüche geklebt oder gelötet werden. Anschließend wird die Oberseite abgefräst, so dass die Innenwand des Röhrchens die hohle Sicke bildet. Der Auslauf wird verlötet.

Versuche, mit Punze und Anke waren nicht so toll und sehr aufwendig, da fast jede Sicke anders ist.

Grüße

Peter

|

|

|

|

|

28.07.2018, 10:32 Uhr

mesosce mesosce

|

Hallo Herbert,

die Sicken bearbeite ich je nach Lust entweder mit einem Radiusfräser quer und hochkant. Dann per Feile die Feinarbeit. Oder auch gleich alles per Feile, geht fast genauso exakt und schneller. Vorher werden die Profile natürlich auf exakte Länge gefräst.

Vertiefte Sicken bilde ich durch Rohrstücke nach, die zu etwa 40% in Ausbrüche geklebt oder gelötet werden. Anschließend wird die Oberseite abgefräst, so dass die Innenwand des Röhrchens die hohle Sicke bildet. Der Auslauf wird verlötet.

Versuche, mit Punze und Anke waren nicht so toll und sehr aufwendig, da fast jede Sicke anders ist.

Grüße

Peter

|

|

|

|

|

11.08.2018, 21:16 Uhr

mesosce mesosce

|

Hallo,

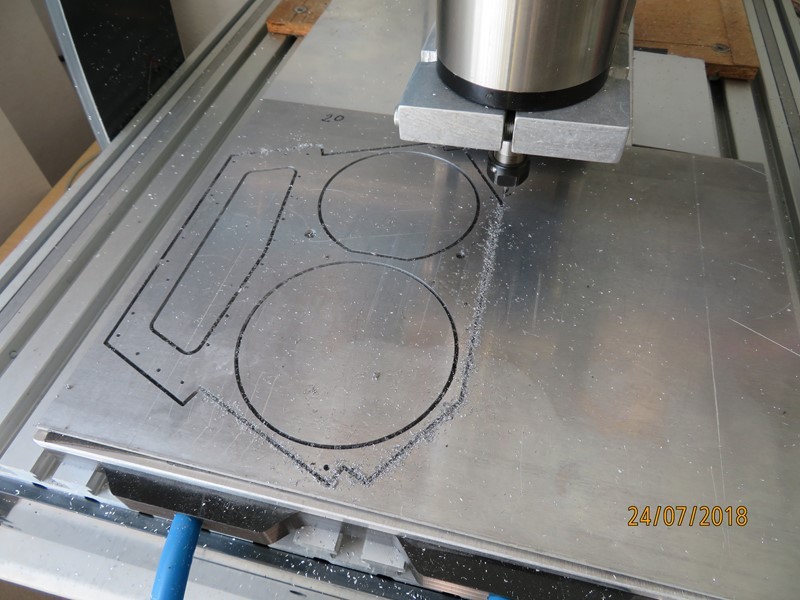

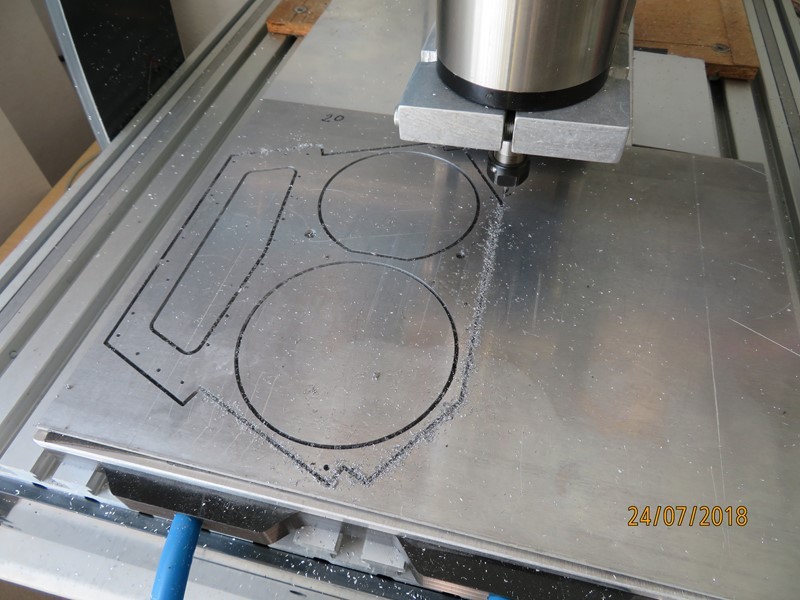

nun geht es weiter mit dem Turmunterteil. Zuerst der Turmboden. In der Oberwanne sitzt das Turmschwenklager, ein Drehkranz von Hefter. Der Zahnkranz ist von unten angeschraubt, der Antrieb sitzt in der Wanne. Oben sitzt der Turmdrehteller. Ich wollte ihn nicht aus 8mm Vollmaterial ausarbeiten, da meine Drehbank dafür zu klein ist. Also auf der Portalfräse 2zwei 2mm Scheiben mit allen Bohrungen gefräst. Dazu wird ein Mantel aus 1,5er Alu-Flachmaterial gerollt.

Beim Fräsen habe ich einen 1,5mm Fräser verwendet, so konnte ich das Restmaterial gleich als Schablone zum Verkleben der Scheibe mit dem Mantel verwenden. Die zweite Scheibe wird flach obenauf geklebt und gefast.

Die ersten Seitenteile und die Heckplatte sind aus 4mm Alu gefertigt. Sie werden vorerst provisorisch verschraubt, ich verwende fast immer M1,6 Imbusschrauben dafür, später verklebt. Hier nun die Teile montiert:

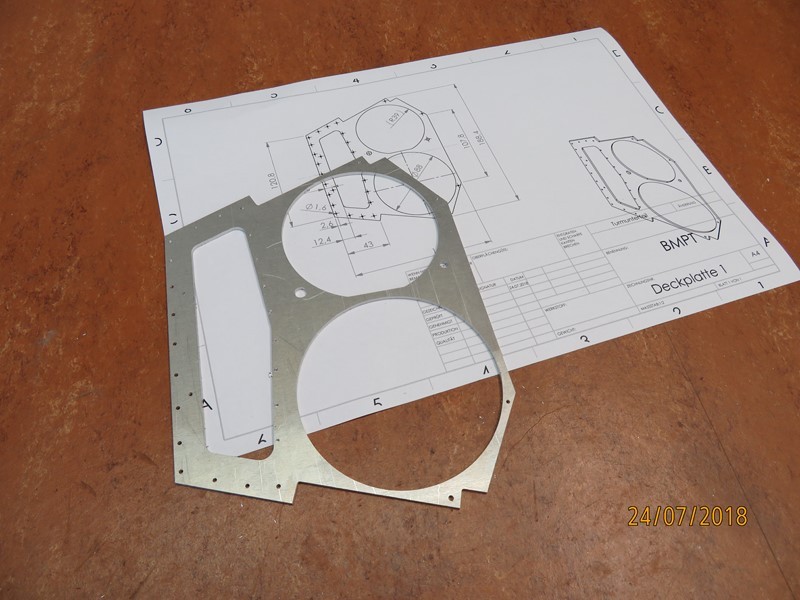

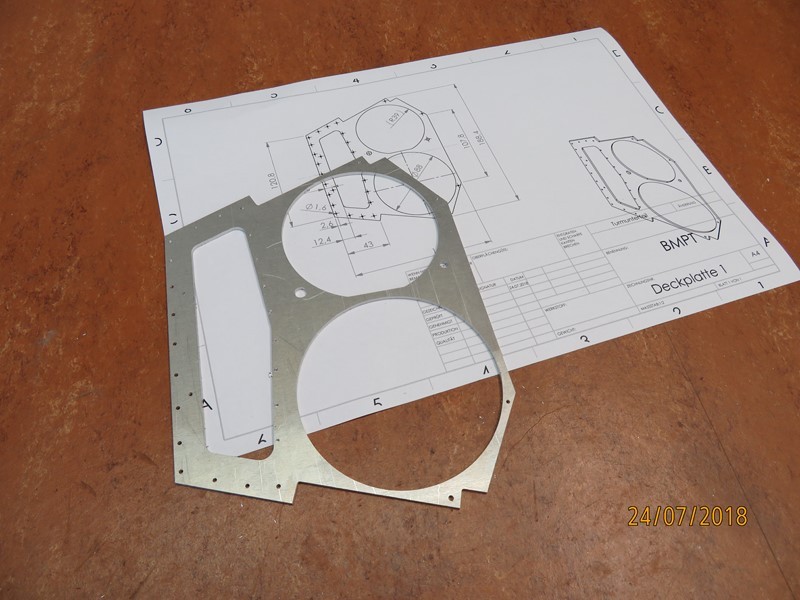

Dann wurde die Deckplatte des Unterteils ebenfalls auf der Portalfräse gefertigt

und verschraubt

Von unten kommt man später gut an alle Einbauteile heran.

Auf dem Bild oben rechts und links zu sehen sind zwei nachträglich angebrachte Bleche, die von unten an die Basisplatte geklebt sind. Damit hat es folgende Bewandtnis:

Der Turm wird nur auf 3 Zentrierbolzen aufgesetzt, die Reibung reicht zur Befestigung aus. Der hintere Bolzen ist länger, dort wird der Turm eingefädelt. Die Zentrierbuchsen stehen etwas aus der Grundplatte heraus, dass macht das blinde Einfädeln ziemlich umständlich.

Denn wenn man die Zentrierung nicht genau trifft, hakt der Bolzen am Rand der Buchsen. Durch die beiden Bleche ist nun die Zentrierbuchse vertieft, man kann also den Turm einfach ungefähr richtig aufsetzen und etwas hin und herschieben, dann rastet er ohne Probleme ein. Als Führung dienen Buchseneinsätze aus Iglidur, das ist ein sehr gut gleitendes Material, das ohne Fett auskommt.

Nun werden die Rippen gefräst, hier die Abschlussrippe der Frontpanzerung:

Die vordere Reaktivpanzerung enthält Taschen für die Sprengstoffplatten; diese habe ich ausgeformt, nur die sichtbaren Abdeckbleche sind vorhanden. Hier das montierte Basisteil:

Die nächsten Rippen werden mit den Panzerplatten verklebt:

Die noch verbleibenden offenen Bereiche werden erst nach Komplettierung mit den Nebelwerfern verschlossen, da ich dafür die Seitenplatten noch mehrmals aus- und einbauen muss.

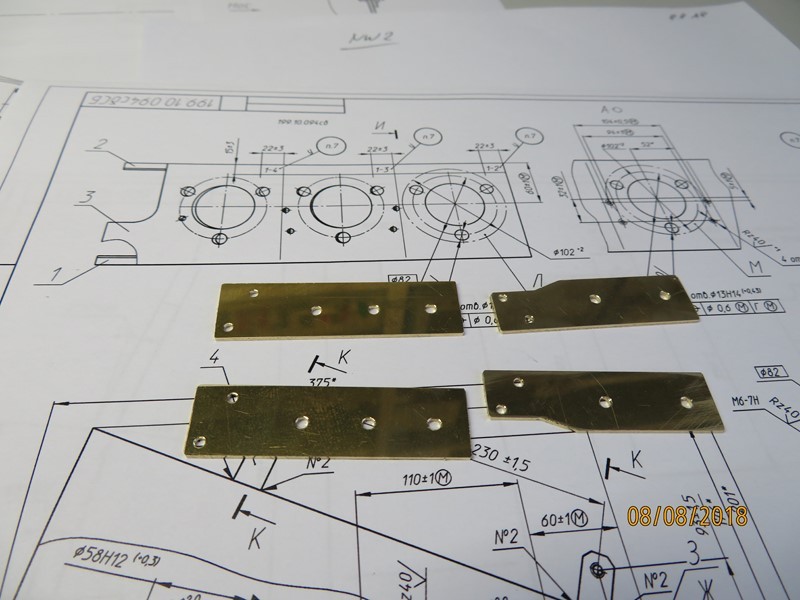

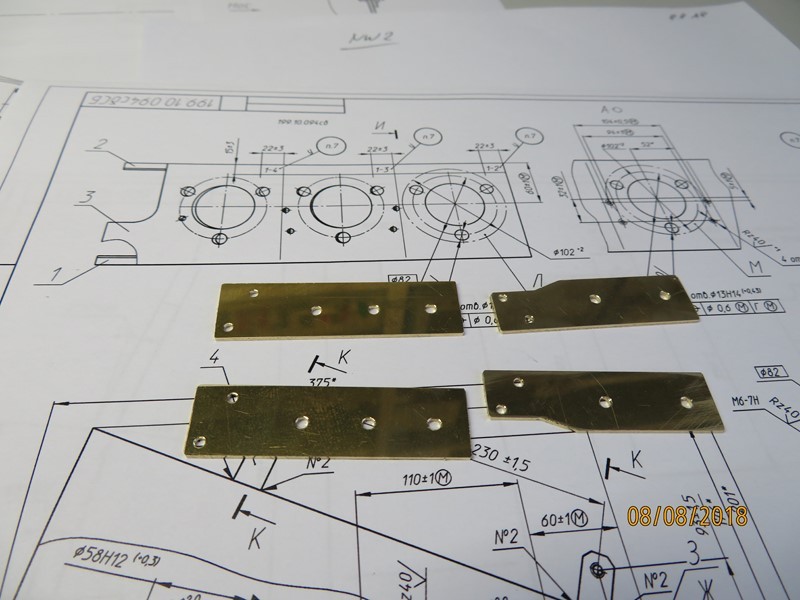

Der BMPT hat an jeder Seite 6 Nebelwerfer (Nw), die durch Bleche größtenteils verdeckt sind. Der hintere Nw steht relativ frei und muss deswegen detailliert werden. Die Träger werden aus 1mm Messing gefertigt,

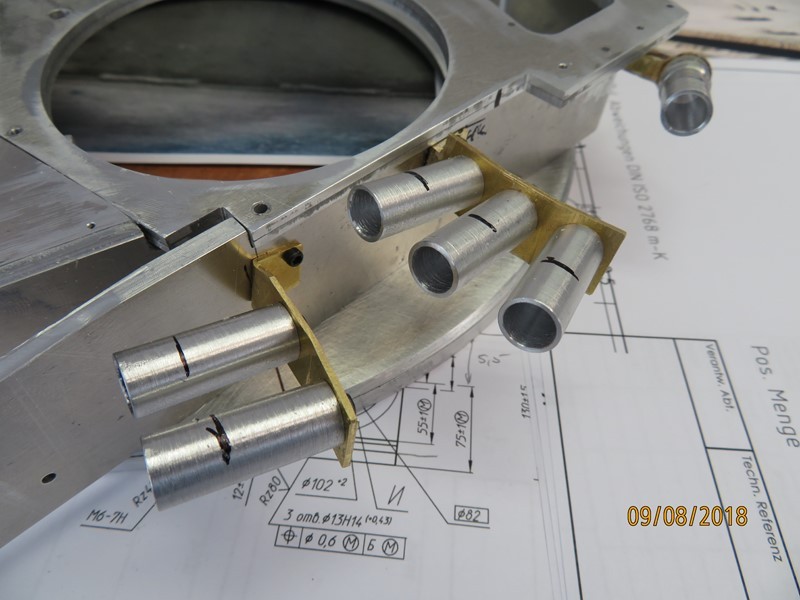

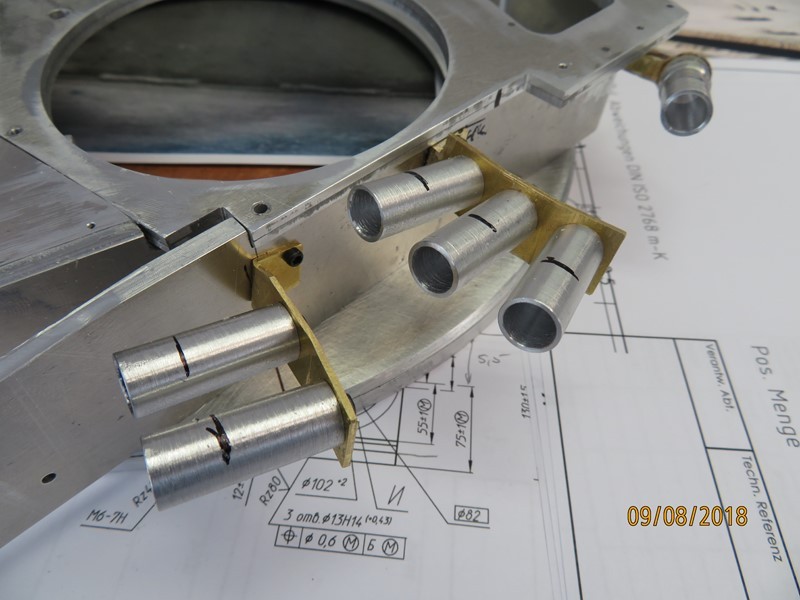

und anschließend verlötet. Die Becher aus Alu werden mit je 3 Stück M1,4 Sechskantschrauben befestigt

Die weiter vorn liegenden Nw sind fast verdeckt und können vorerst vereinfacht dargestellt werden. Die Halter sind wieder aus Messing gefertigt und mehrfach geknickt. Da sie ebenfalls nicht sichtbar sind, werden auch sie vereinfacht gefertigt. Beim Original sind es verschweißte U- bzw. Z-Profile, hier nur einfache Winkel.

Und angebaut. Hier die vorderen und mittleren Nw:

Und die hinteren:

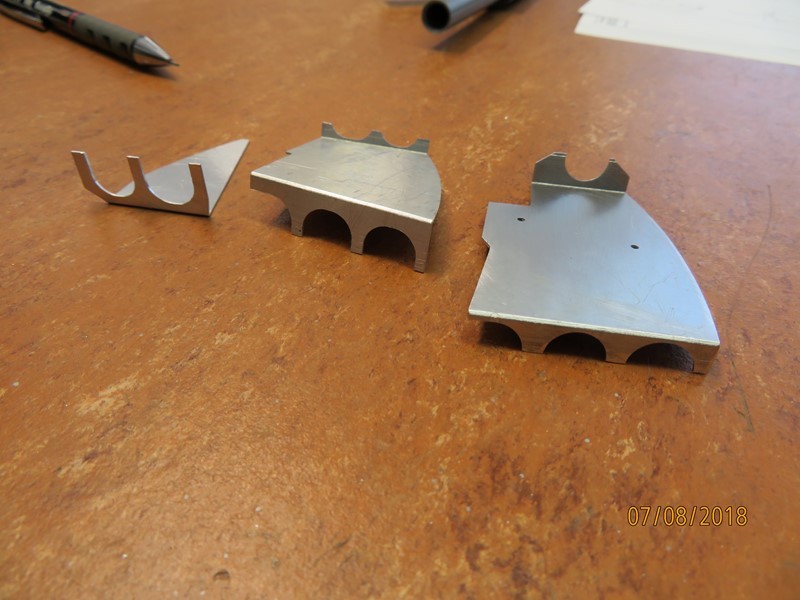

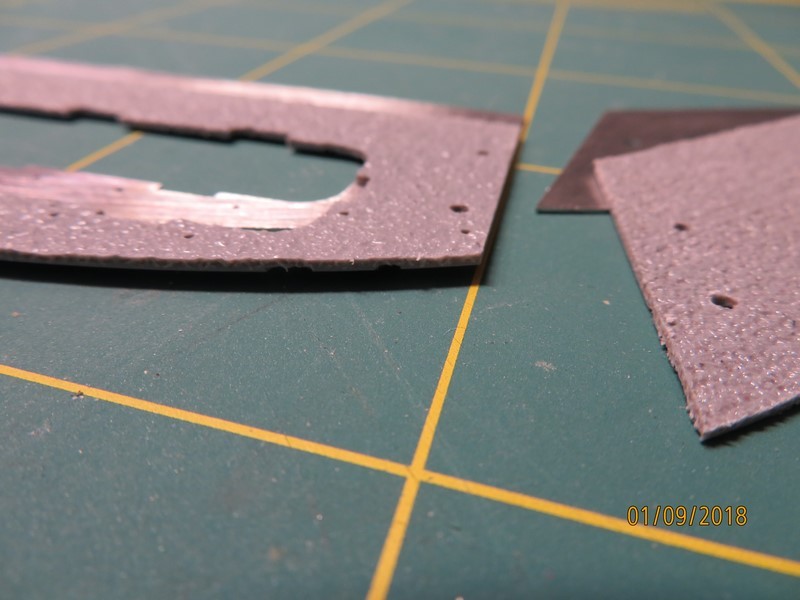

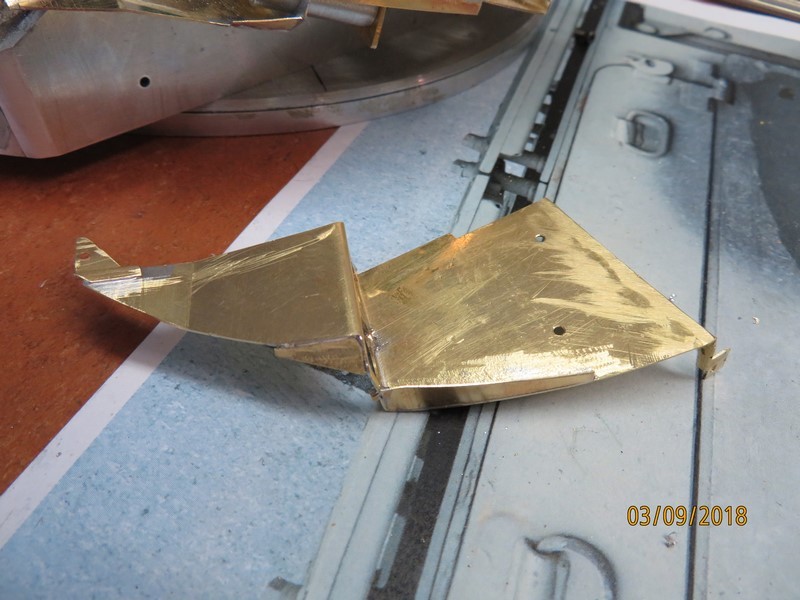

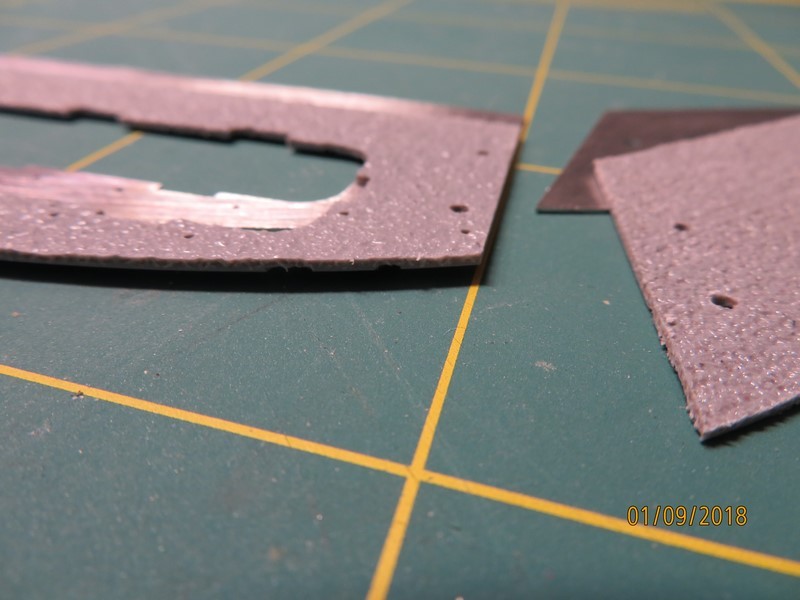

Nun müssen noch je Seite drei Abdeckbleche gefertigt werden. Da sie eine recht komplexe Form aufweisen, habe ich erst mal Muster aus 0,5mm Alu gefräst, da kann ich ggf. noch Korrekturen vornehmen.

Sie werden auf Winkeln montiert und miteinander verschraubt.

Es fehlt noch das vordere Blech, es ist das linke Blech auf dem viertletzten Bild.

Die Abdeckungen erhalten noch Versteifungsbleche am Außenrand, deshalb werden sie letztlich aus Messing gefräst und verlötet.

|

|

|

|

|

17.09.2018, 16:11 Uhr

mesosce mesosce

|

Hallo,

wieder ist einiges geworden. Eingetroffen sind die Gußmuster der Kettenteile, hier noch mit den Angüssen:

Die ersten Teile aus Neusilber bearbeitet:

Dazu die Zahnkränze aus Alu:

Und hier einige Teile zur Kette montiert, damit konnte ich die Passung zum Kettenrad prüfen:

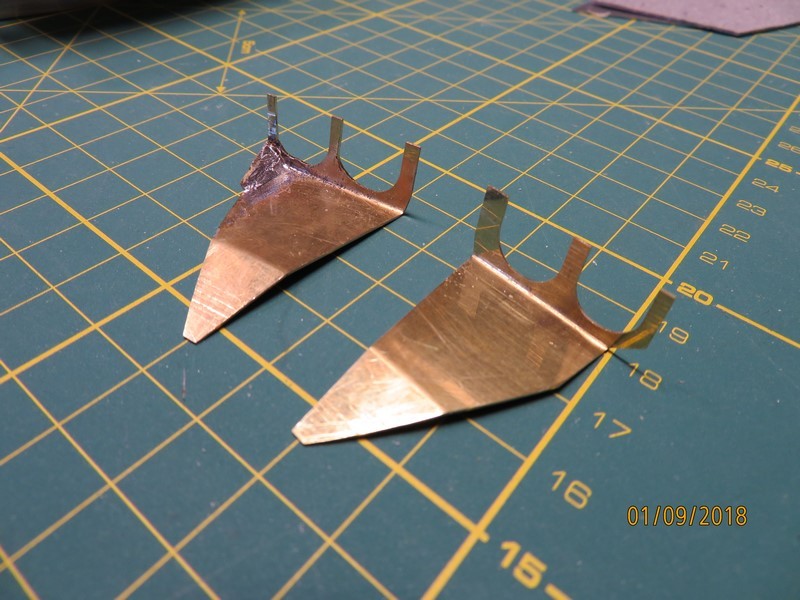

Weiter geht es wie angekündigt mit den Verkleidungen der Nebelwerfer. Sie sind aus 0,3mm Messing, da noch kleinere Teile angelötet werden sollen.

Hier die ersten Teile auf der Portalfräse:

Und angebaut:

Die Laschen zur Befestigung der Seitenbleche sind gut zu erkennen.

Hier bereits verlötet:

Nun noch die vorderen Bleche; rechts nach dem Kanten, links mit den angelöteten Versteifungsblech

Und alles montiert:

Vorn am Turm sind Abdeckungen aus Blech mit aufgelegten Linern vorhanden. Hier das mittlere Trägerblech und die ersten Halterungen:

Hier sieht man die Trägerbleche und die nach der gleichen Datei gefrästen Liner

Die Liner sind wie beim T-90 Modell aus Elastikbinden mit Epoxy laminiert, um die Struktur der Liner zu imitieren.

Sie werden direkt mit den Trägerblechen verklebt und insgesamt mit speziellen Muttern auf die Halter geschraubt.

In der mittleren Abdeckung ist der Ausschnitt für eine der Staukisten zu erkennen.

Nun weiter mit dem Turmaufbau der Waffenstation:

Die ersten Bleche gefräst und verschraubt:

Dann die Fußseitenwände und seitlichen Turmunterseiten:

Die schrägen, aufgeklebten Platten tragen später die Shtora Empfänger. Nun verschraubt und verklebt:

Das war’s erst einmal mit direkten Arbeiten, nun kommt erst einmal eine ganze Menge Zeichenarbeit. Ich möchte den Teil des Turmes, der im Original gegossen ist, als 3D-Teil in Alumide fertigen lassen, falls die Festigkeit ausreicht, mal sehen.

|

|

|

|

|

19.10.2018, 08:46 Uhr

mesosce mesosce

|

Hallo,

weiter geht es nun mit dem Turmaufbau. Zuerst der linke Teil, hier habe ich zum ersten Mal Teile auf der Portalfräse in verschiedenen Tiefenstufen gefräst, bei diesem Teil sind es die Flächen für die Deckflansche.

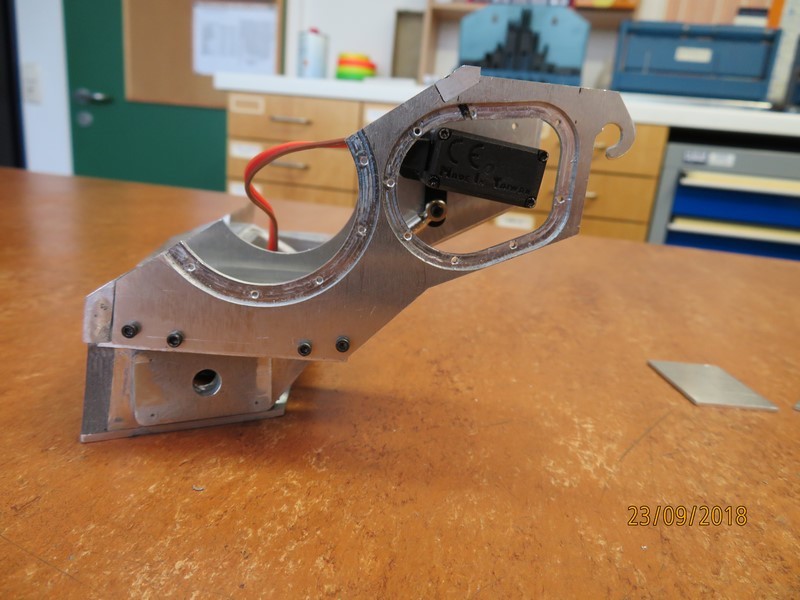

Beide Teile werden zur exakten Ausrichtung provisorisch mit Distanzbolzen verbunden, damit beim Verschrauben mit dem Turmunterteil und beim Einkleben der Deckbleche keine Verschiebung vorkommt. Aber zuerst kommt der Test, ob die vielen Schrägen passen.

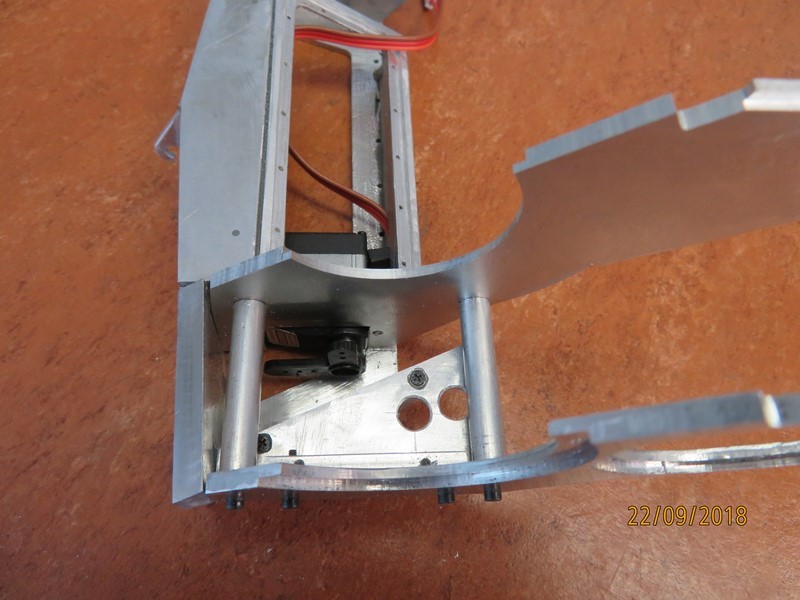

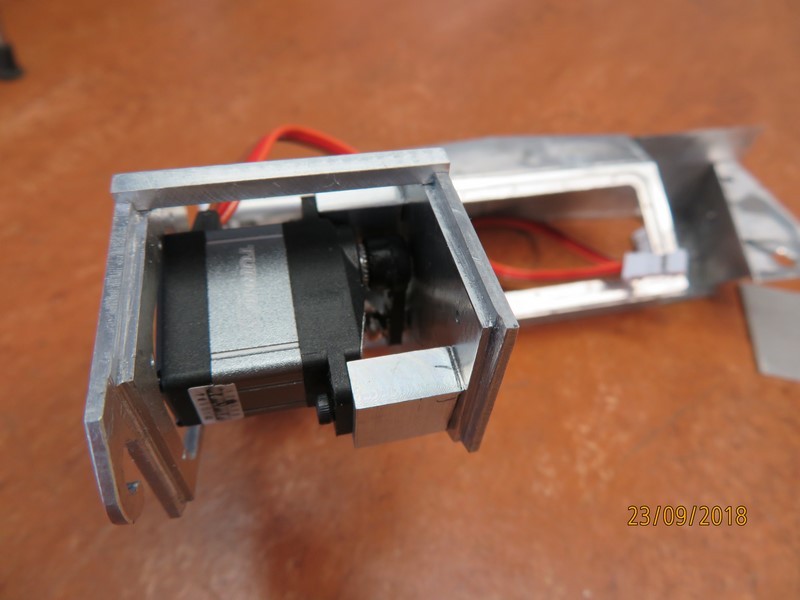

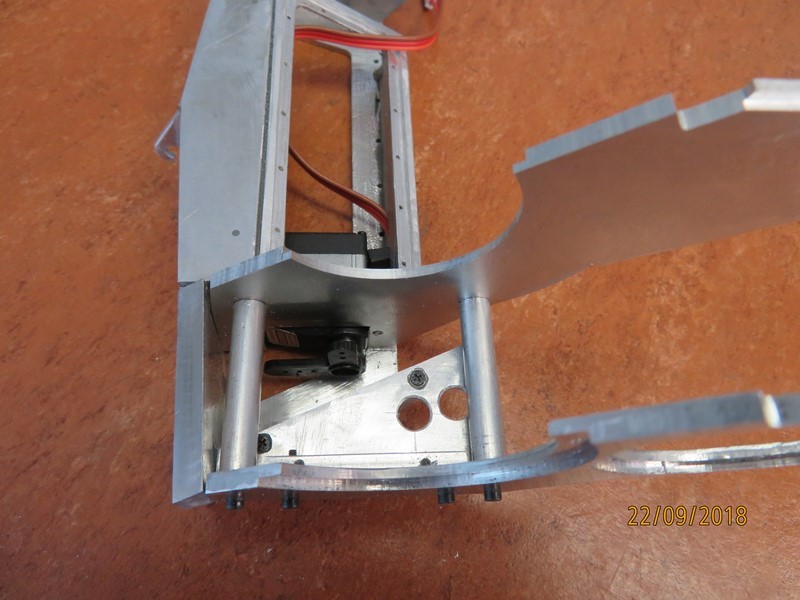

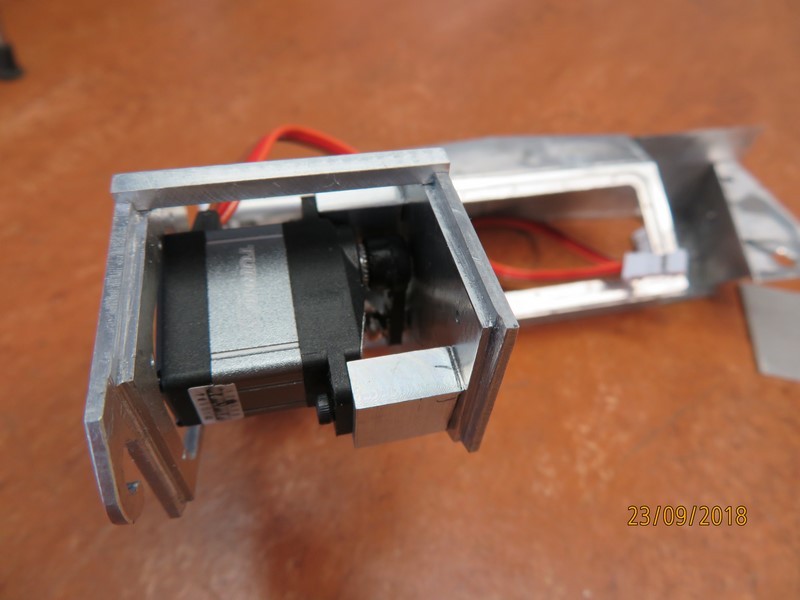

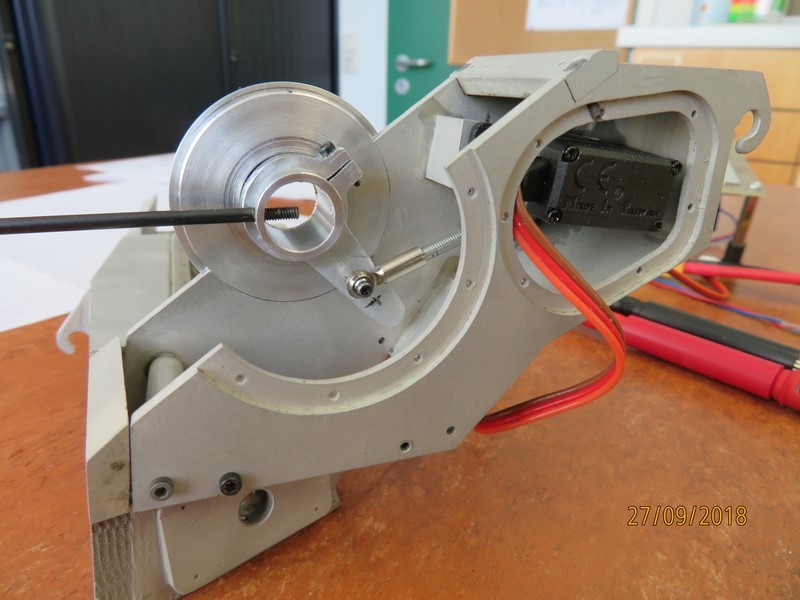

Hier auch gleich der Test, wie die Servos der Höhenverstellung der Raketenwerfer hineinpassen:

Die beiden Seitenteile werden wieder provisorisch mit 1,6er Inbusschrauben fixiert, damit man noch damit hantieren kann, zum Schluss werden sie verklebt. Auf dem Foto bereits mit dem oberen Querbalken, an dem das Turmvorderteil angeschraubt wird. Die Dachplatte ist nur aufgelegt.

Zwischen den beiden Seitenteilen passt das Servo für das Höhenschwenkwerk der Waffenstation gerade so hinein.

Das Servogehäuse reicht bis in den Ausschnitt der Deckel, so gewinne ich die nötigen 1,2mm an Bautiefe.

Nun werden Stück für Stück die restlichen Deckplatten eingeklebt. Die rechte Turmseite entsteht auf gleiche Art.

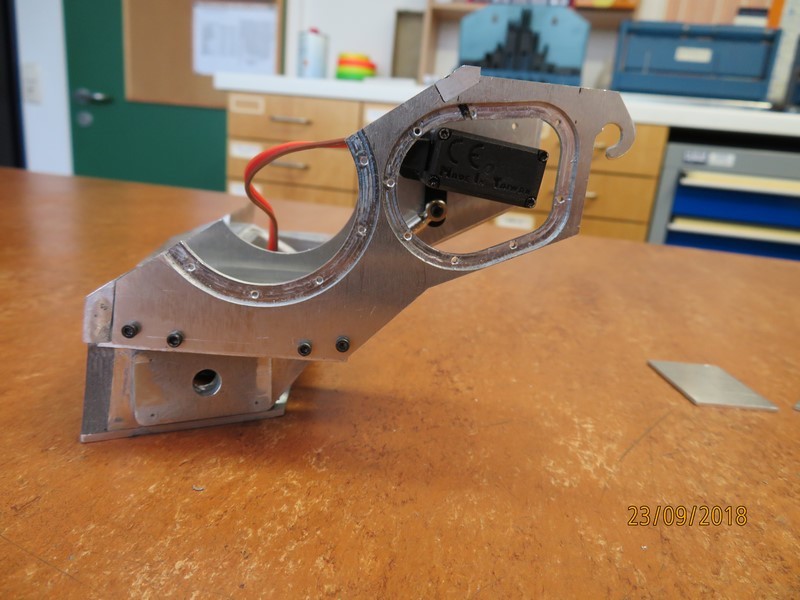

Zur Kontrolle werden beide Baugruppen auf das Turmunterteil geschraubt, das Ganze mal auf die Oberwanne gesetzt:

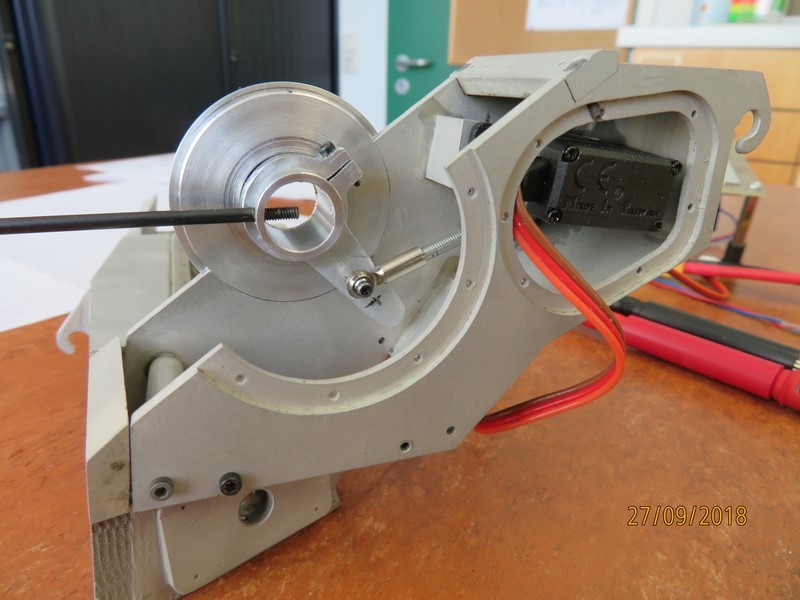

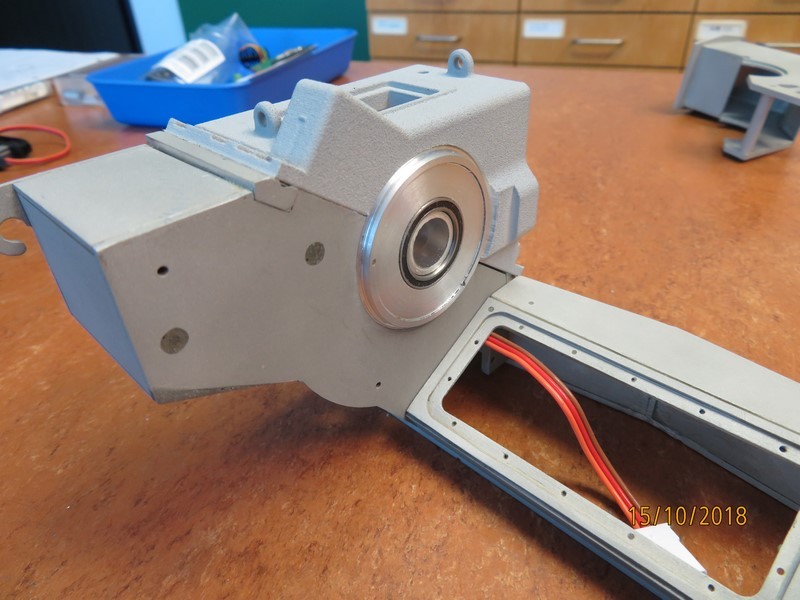

Zum Test habe ich schnell mal einige Teile der Lagerung der Waffenstation gedreht und montiert.

Der Hebel ist ebenfalls auf der Portalfräse entstanden. So konnte ich die Stellung und Länge beider Hebel endgültig festlegen, damit die Schwenkbewegung von -5° bis +45° auch ohne Probleme funktioniert. Hier zu sehen ist die obere Endstellung.

Der schwarze Stift dient nur zur Winkelmessung.

Weiter geht es, wenn die gedruckten Teile für das Turmvorderteil eintrudeln.

Inzwischen gab es eine sehr erfreuliche Nachricht:

Ich hatte ja die gedruckten Urmuster der Kettenteile zur Firma Horbach geschickt, die die Ketten gießen soll. Leider gab es beim Abformen ein Problem – das 3D-Material ließ sich nicht sauber von der Silikonform trennen. Deshalb habe ich die Muster neu aus Alumide abformen lassen, auch weil ich dachte, dass dieses Material die Rauigkeit die Gussstruktur recht gut darstellt. Die Bilder sind im letzten Beitrag gezeigt.

Nun rief mich der Juniorchef von Horbach, der selbst Modellbauer ist, an und schlug mir einen anderen Lösungsweg vor. Er wolle die Teile nach meinen .STL-Daten neu drucken und so anordnen, dass jeweils mehrere Teile an einem Gussast gegossen werden. Das wird deutlich preisgünstiger. Und als ich die Muster sah, auch um Welten feiner!

Hier der Vergleich:

Es ist deutlich die höhere Feinheit zu erkennen, die durch die exzellente Auflösung (0,016mm Schichtstärke) und Qualität des dortigen Druckers entstand.

Die Stege kommen sehr exakt heraus

Beim Mittelführungszahn ist der Sechskantkopf und die Unterlegscheibe super herausgekommen, auch der doch recht diffizile Bügel sieht sauber aus.

Bei den Endverbindern, das sind die kleinsten Teile, ist der Unterschied noch augenfälliger. Horbach hat für den Schlitz und die beiden Bohrungen einen Schieber gedruckt, so werden alle Aussparungen exakt gleich. Die Konturen sind sehr deutlich herausgekommen, das Teil ist ja nur ca. 11mm lang. Das Gewinde ist nachträglich geschnitten.

Inzwischen sind auch die beiden Musterteile des linken Turmvorderteils gekommen.

Also gleich mal zusammengesteckt, ob es passt.

Alles o.k., es passen sogar die Schraubenlöcher exakt. Eigentlich selbstverständlich, nachdem die 3D-Zusammenstellung dies bereits gezeigt hat, aber in der Realität trotzdem immer wieder eine Überraschung. Es erinnert mich immer an ganz alte Zeiten, als ich mein erstes Radio gebaut habe und aus dem Haufen Bauelemente plötzlich Musik kam.

|

|

|

|

|

19.10.2018, 10:23 Uhr

paul182 paul182

|

hallo Peter,

Dein Modell hat so viele aussagekräftige Einzelteile, da mußt Du aufpassen, daß die Russen dieses nicht im M 1:1 nachbauen.

Bin schwer beeindruckt!

Reinhard

|

|

|

|

|