26.10.2012, 13:54 Uhr

Robert Robert

BW-Meister

[Administrator]

|

Danke für die Blumen ... geht runter wie Öl

... aber weiter mit dem Baubericht ...

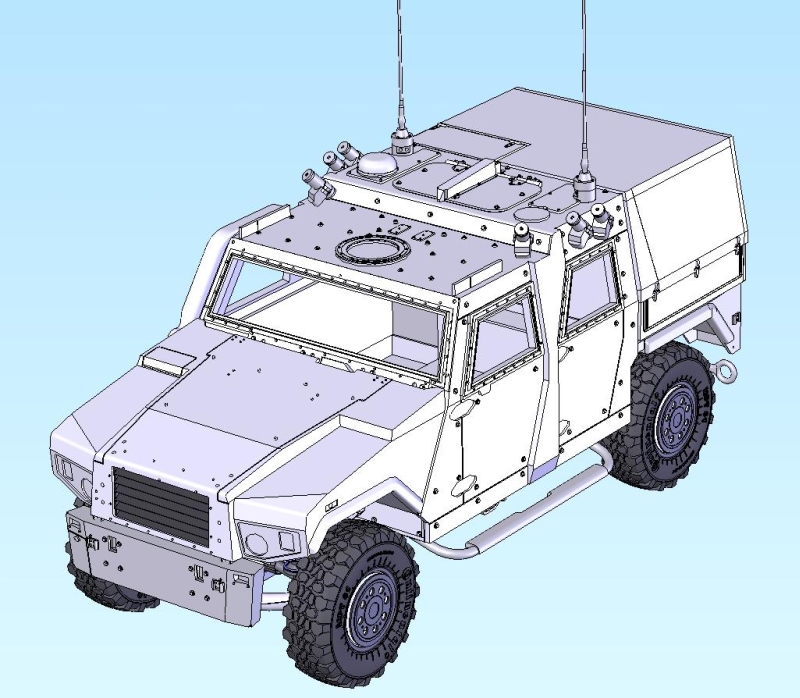

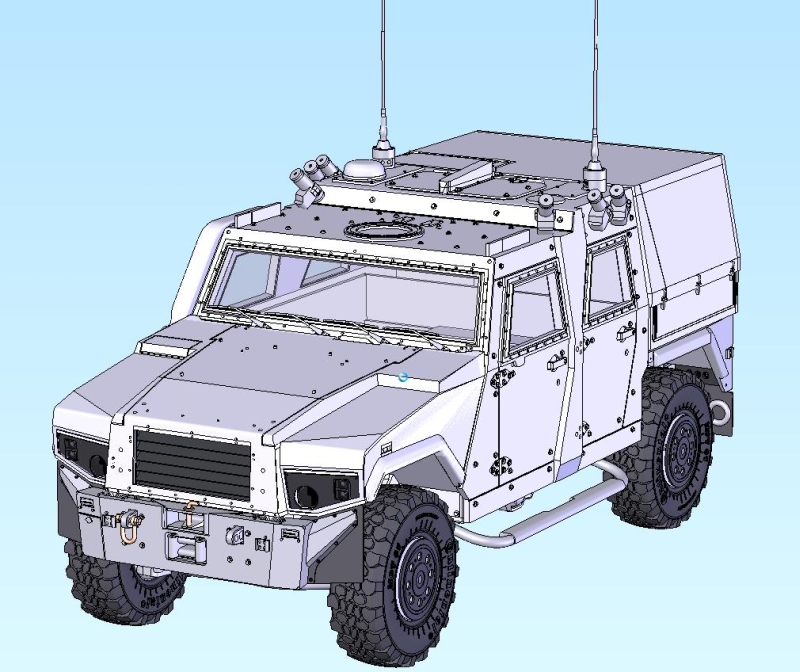

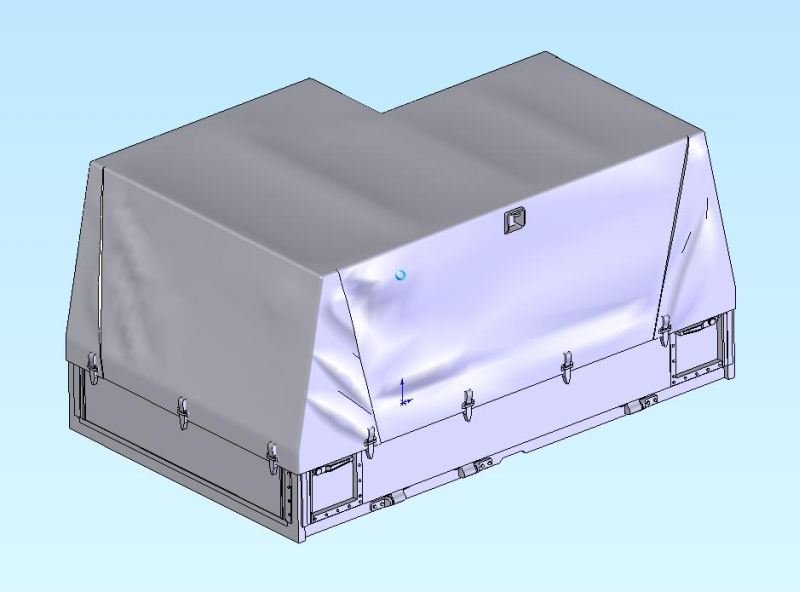

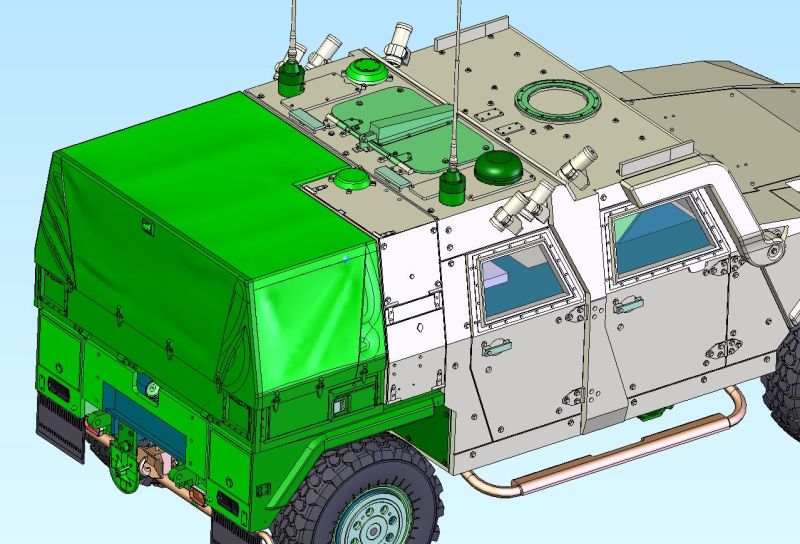

Der nächste Projektabschitt war das CAM (= Computer Aided Manufacturing).

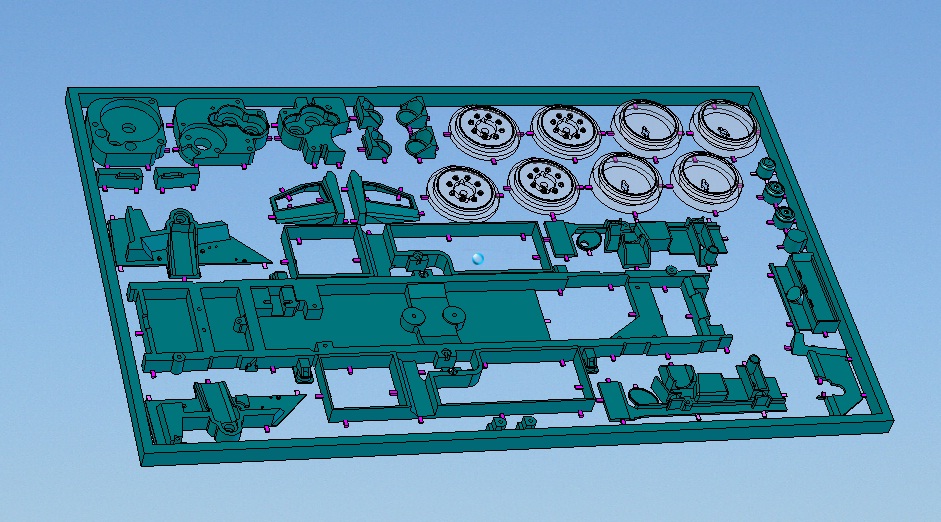

Hierbei werden die zu fräsenden Bauteile in eine CAM-Software geladen. Dann wird bestimmt, wie das Bauteil z.B. mit einer Fräse zu bearbeiten ist. Dabei werden dann Fräserdurchmesser, Vorschubgeschwindigkeit, Zustellung, etc. festgelegt und aus den automatisch berechneten Fräserbahnen Daten für das eigendliche Fräsen erstellt.

Da ich mich mit dieser Technik noch nicht auskannte war eine extreme Menge an neuen Fachbegriffen und Methoden zu lernen.

"Coordinate Sytem", "Stock", "Target", "Working Area", "Offset Value", "Diameter", "Arbor diameter", "Shoulder Length", "Cutting", "Feed", "Tool start level", "Clearance level", "Savety distance", "Upper level", "Lower level", "Contour", "Hatch", "Surface offset", "Wall offset", "Floor offset", "Z-Entry", "Clean flat during Roughing", "Conventional milling", "Climb milling", .....

... das alles in Englisch, da die Software leider keine deutsche Übersetztung hatte ..... jedenfalls qualmte mir mehrere Wochen lang der Kopf, bis ich auch irgendwann durch das System durchgestiegen bin und die Sache einigermaßen im Griff hatte.

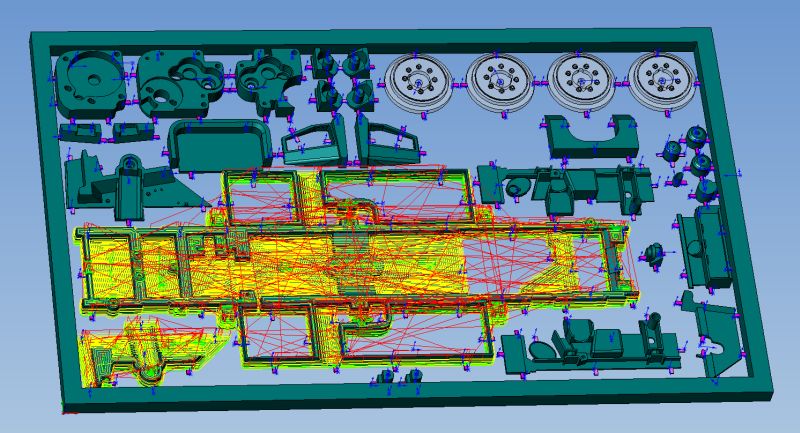

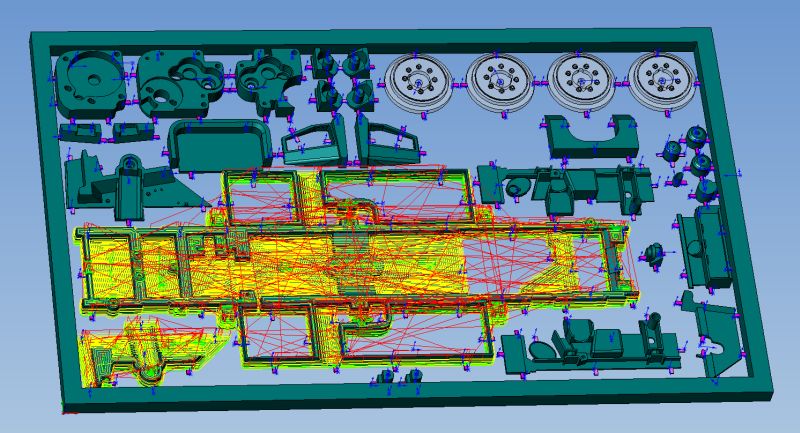

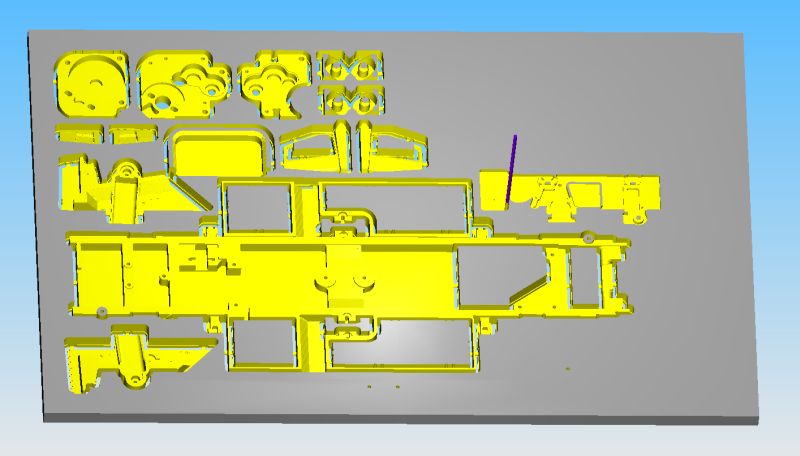

Hier mal exemplarisch eine der Polyplatten mit den automatisch von der CAM-Software errechneten Fräserbahnen.

Leider sellte sich dann relativ schnell heraus, daß die damals von mir verwendete CAM-Software "SolidCAM 2007" noch extreme Fehler in der Software hatte und die Fräserbahnen falsch verlegte. Teilweise wurden Bauteilkonturen garnicht gefräst, zum Anderen verlegte die Software auch Fräserbahnen mitten durch das Bauteil, sodaß das Bauteil dadurch beim Fräsen zerstört worden wäre. Auch stürtzte die Software bei der Berechung der Fräserbahnen des öfteren ab, sodaß die Arbeit der letzten Stunden verloren gingen.

An dieser Stelle stocke das Projekt zu ersten male richtig heftig, denn die Probleme waren so schwerwiedgend, daß ich keinen Workaround gefunden habe und die erstellten Fräsdateien unbrauchbar waren. Zu allem Überfluss kam noch hinzu, daß das Projekt mittlerweil auf stolze 5 GB (!!!) angewachsen war und mein Rechner (damals ein Laptop) sowohl mit dem Arbeitsspeicher als auch mit der Rechenpower überfordert war.

Allso musste zuerst eine neuer Rechner her !

Da ich die Dinger auch beruflich alle 5 Jahre mal wieder neu brauche, wurde gleich ein richtig dicker Hobel angeschafft.

Intel Core i7 960 mit 3.20 GHz, 3 GB Arbeitsspeicher, und 2 TB Festplatte .... das reicht mal wieder für die nächsten 5-7 Jahre

Außerdem wurde auf auf die neue Softwareversion "SolidWorks 2010" und "SolidCAM 2010" umgestiegen.

Dies hat das Projekt erstmal ca. 1/2 Jahr zurückgeworfen eher ich wieder einigermaßen produktiv weiterarbeiten konnte und wollte.

Danach ging es auf dem neuen Rechner aber recht geschmeidig weiter. Die Probleme mit der CAM-Software waren weitestgehend beseitigt, und dort wo es noch etwas knirschte, war recht schnell ein Workaround gefunden.

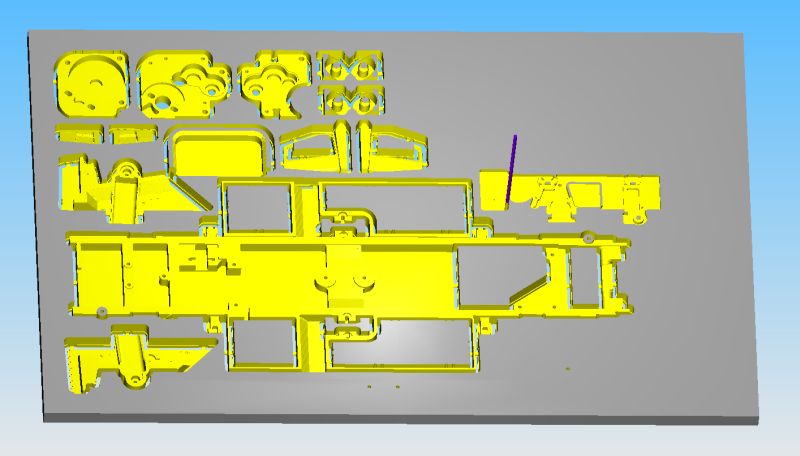

Sogar eine Fräs-Simulation war jetzt möglich, bei der das Bauteil virtuell im Rechner gefräst werden konnte.

Dabei wurden nicht nur die Fräserbahnen berücksichtigt, sondern auch unerwünschte Kollisionen zwischen Werkstück, Fräser, und Fräsmaschine simuliert. Somit konnte bereits im Computer die Fräsdateien getestet, die Oberflächengüte der Fräsung begutachtet und eventuelle Fehler beseitigt werden.

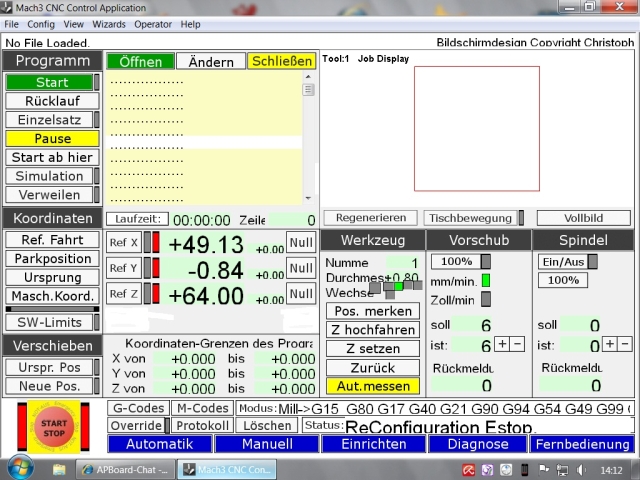

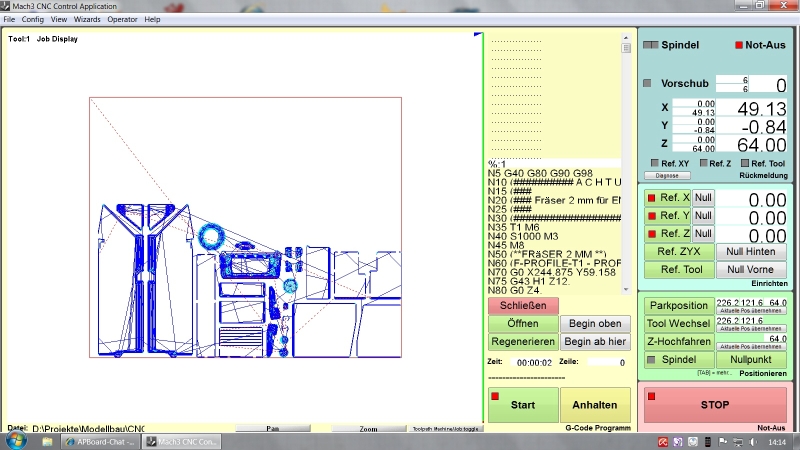

Nach erfolgreicher Fertigstellung der CAM-Daten wurden diese dann automatisch in sogenannten "G-Code" gewandelt und konnten per USB-Stick an die Fräse übertragen werden.

... damit war wieder ein weiterer Meilenstein "Erstellung der Fräsdaten" in dem Projekt erreicht ...

Damit konnte endlich mit dem eigendlichen Fräsen der Teile begonnen werden.

Gruß Robert

|

|

Beitrag 14 mal editiert. Zuletzt editiert von Robert am 26.10.2012 17:15. Beitrag 14 mal editiert. Zuletzt editiert von Robert am 26.10.2012 17:15.

|

|

|