05.12.2013, 15:33 Uhr

Doomgiver Doomgiver

|

Hallo,

also, die Lösung gefällt mir ja ausgesprochen gut. Ratz-Fatz die Schellen gebogen, mit Anschlag und Führung. Super! Und die Griffe erst. Die Werkzeugherstellung dauert zwar etwas, aber dafür voll Massenfertigungstauglich. Daumen hoch!

Heiko

|

|

|

|

|

05.12.2013, 17:23 Uhr

mesosce mesosce

|

Hallo Heiko,

das hat maximal 10-12 Minuten gedauert. Es waren ja alte Reststücke. 2Löcher, ein Gewinde, drei Flächen+etwas feilen, das geht schneller als das Überlegen vorher.

Grüße

Peter.

|

|

|

|

|

05.12.2013, 18:13 Uhr

Relais Relais

|

Hallo Peter ,

Super Sache ..Werden in den Schlitz gesteckt....Verklebt. Da merkt man, was man mit so einer Fräse alles machen kann .

Super Fahrzeug !!! in 1:10 einfach nur wie gemalt.....

Gruß RELAIS

|

|

|

|

|

23.01.2014, 17:11 Uhr

mesosce mesosce

|

Hallo,

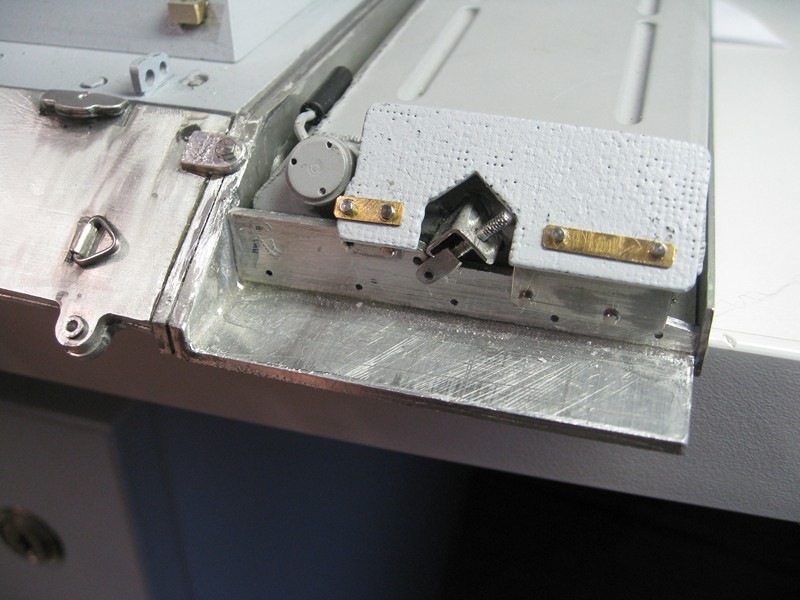

ein bischen geht es mit dem Oberdeck weiter. Zuerst zwei Flansche am Bug, noch nicht gestrahlt.

Dazu die Zusatzpanzerung aus PVC-Platten gefräst:

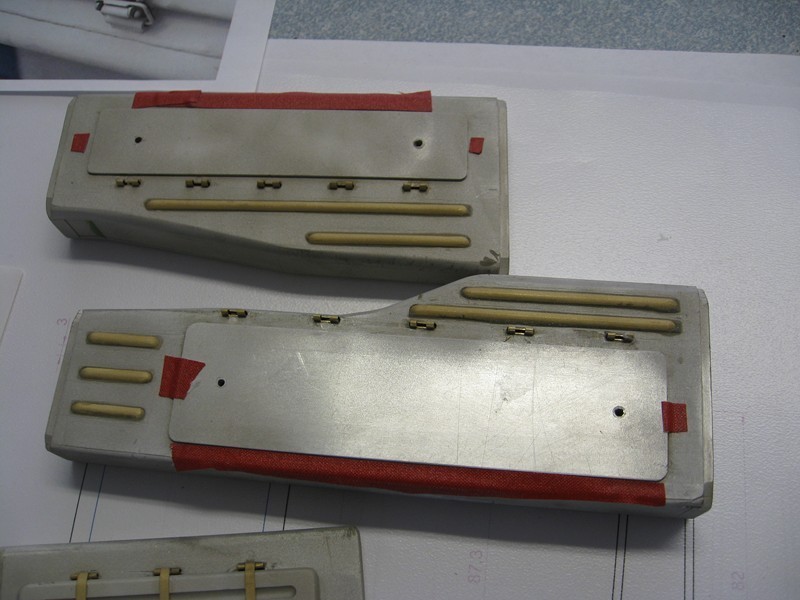

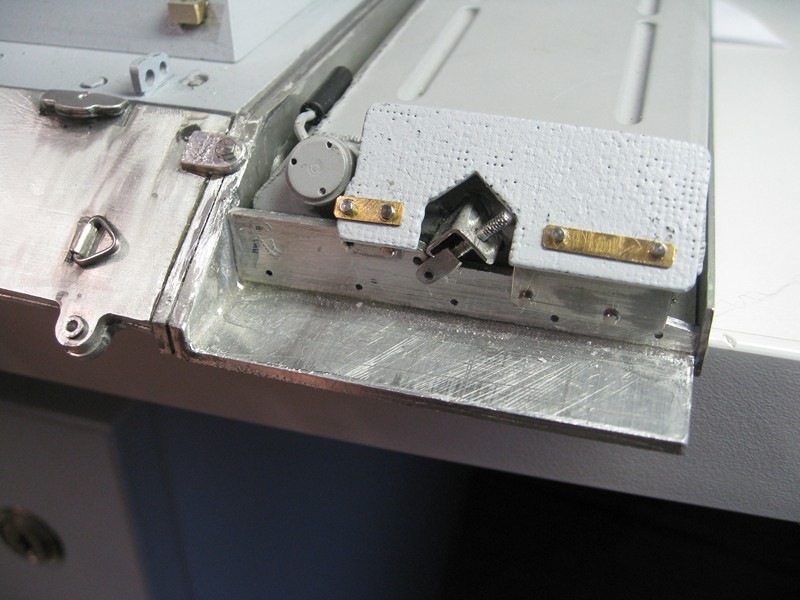

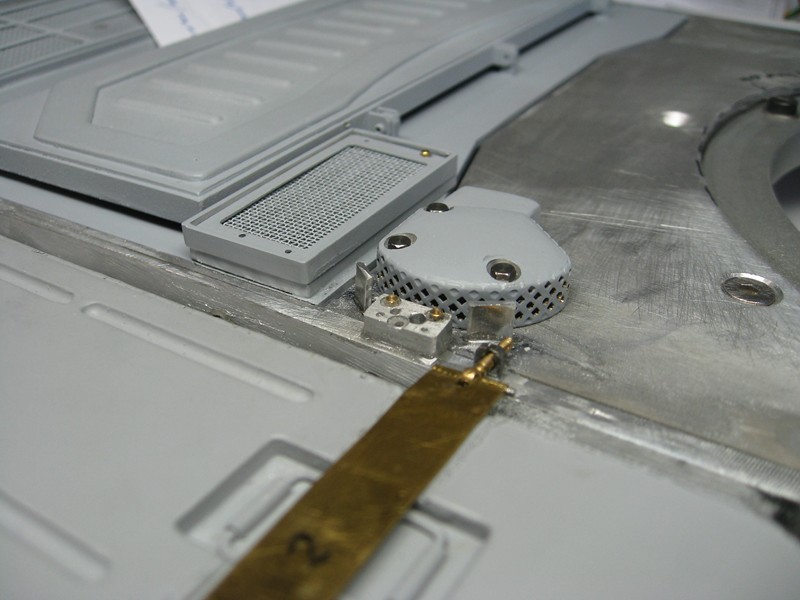

Und mit dem „Antineutronenlinern“ aus Mull + Harz versehen und provisorisch montiert. Es fehlen noch die richtigen Verschraubungen, eine sieht man ganz rechts

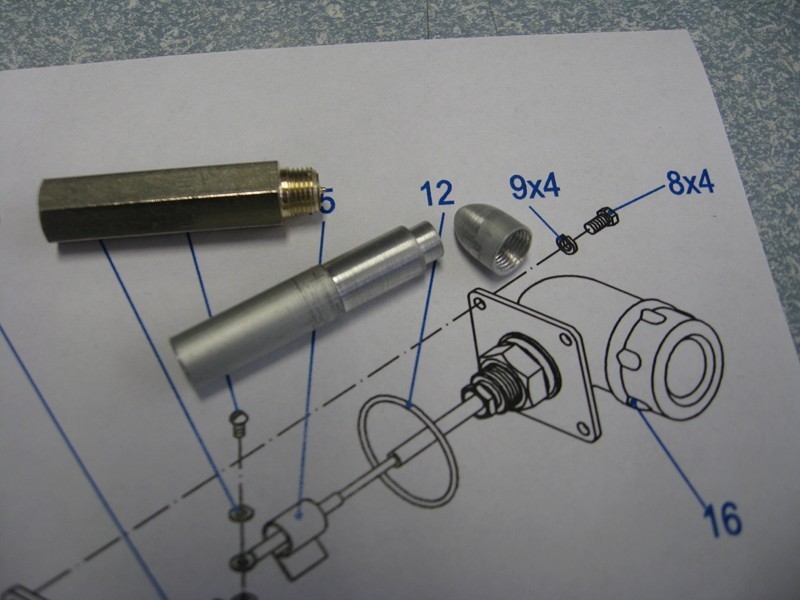

Weiter geht es am Heck mit dem Anschlußstutzen für die Kraftstofffässer.

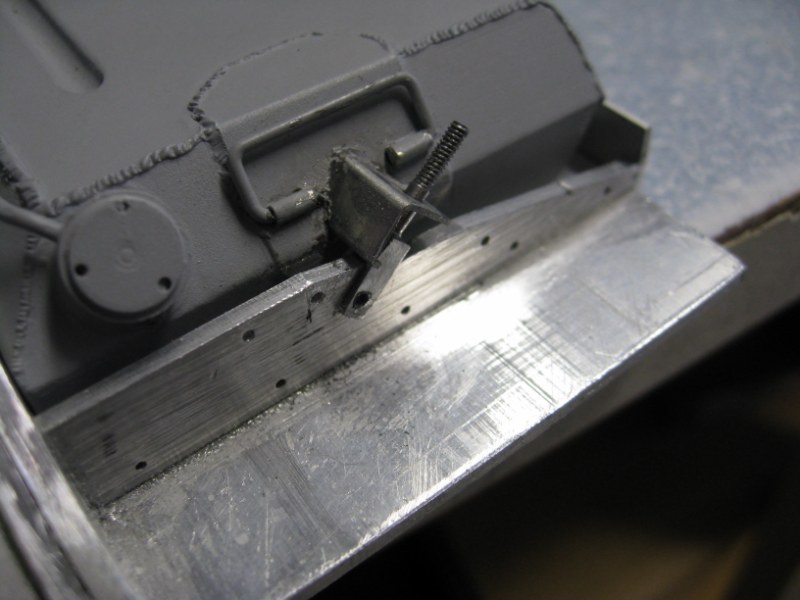

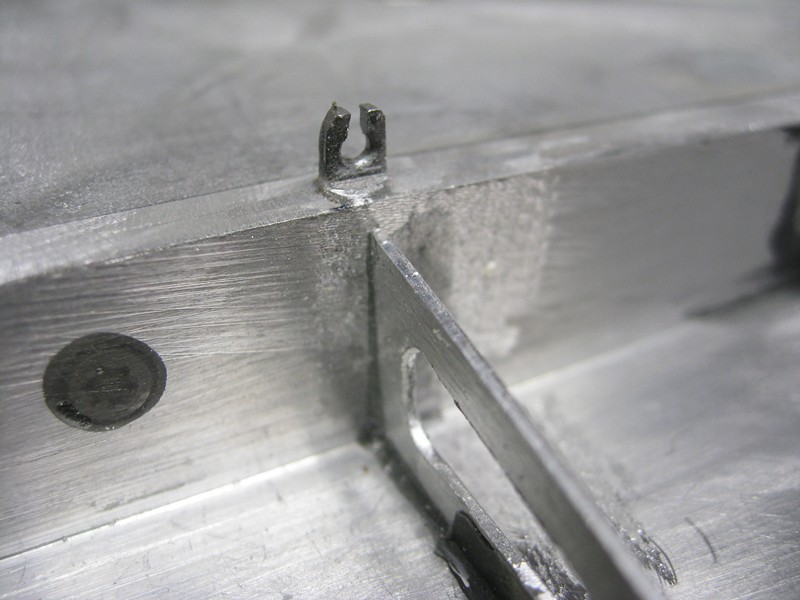

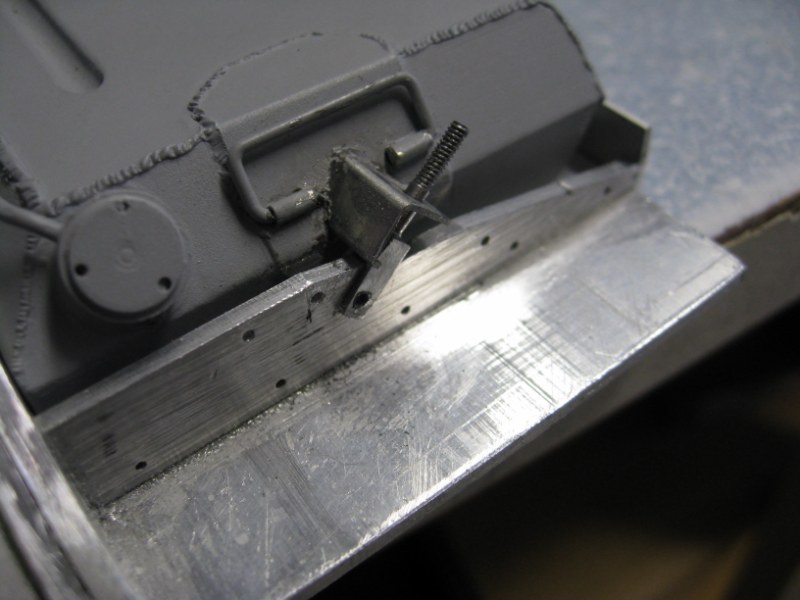

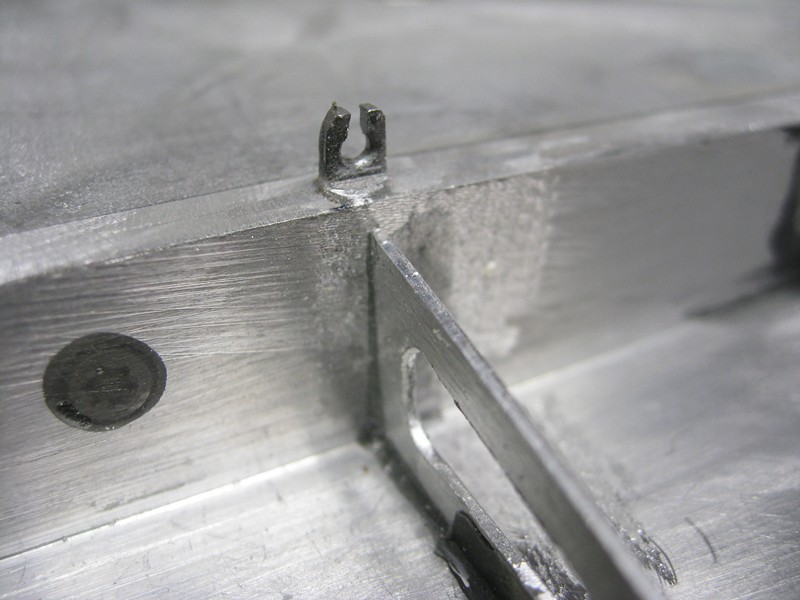

Dieser sitzt am letzten Tank hinten auf der Schräge. Auf dem Bild ist auch die Verstärkung am Tank für den Tragegriff zu sehen, einfach ein 0,3mm Blech aufgeklebt und mit Schweißnähten versehen. Auch zu sehen die Tankbefestigung mit Winkel und Augenschraube. Die Augenschraube ist aus einem Stück Rundstahl, eckig gefräst und geschlitzt, auf der anderen Seite ein Dorn angedreht und M1,6 Gewinde geschnitten. Es fehlen noch alle Schrauben am Steg.

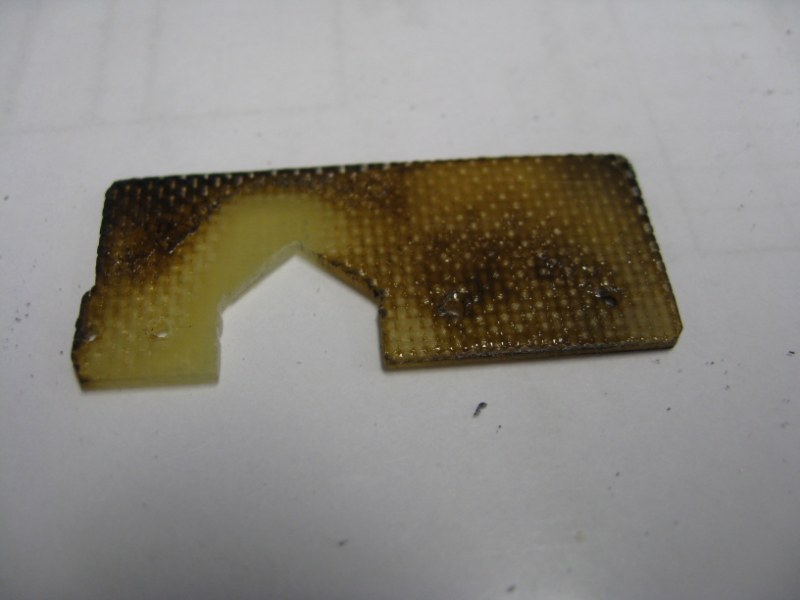

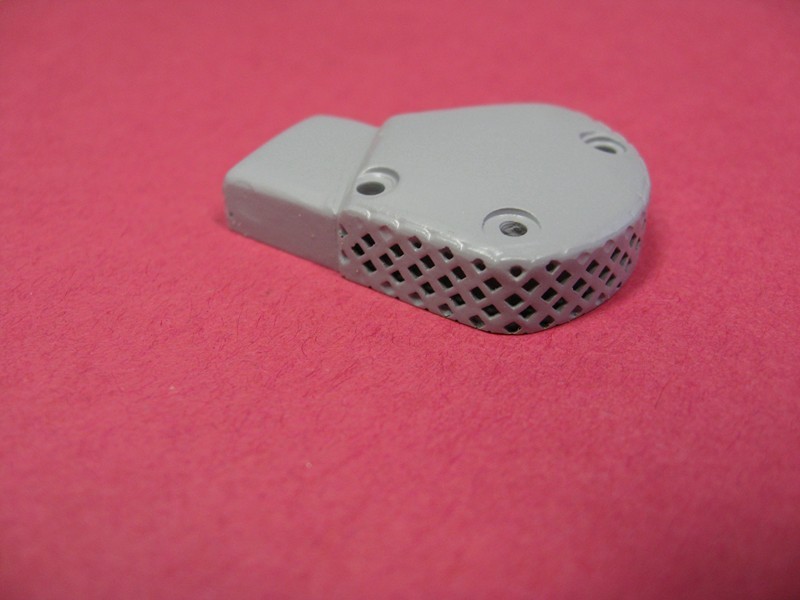

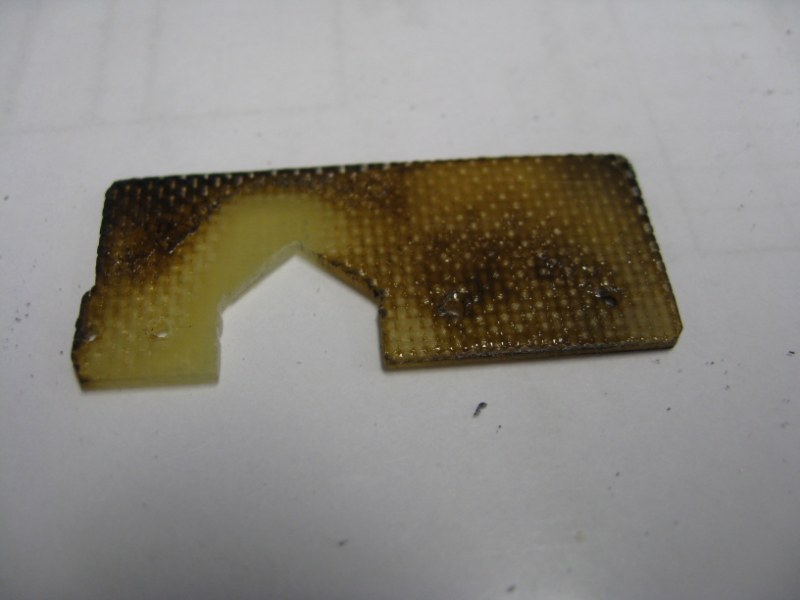

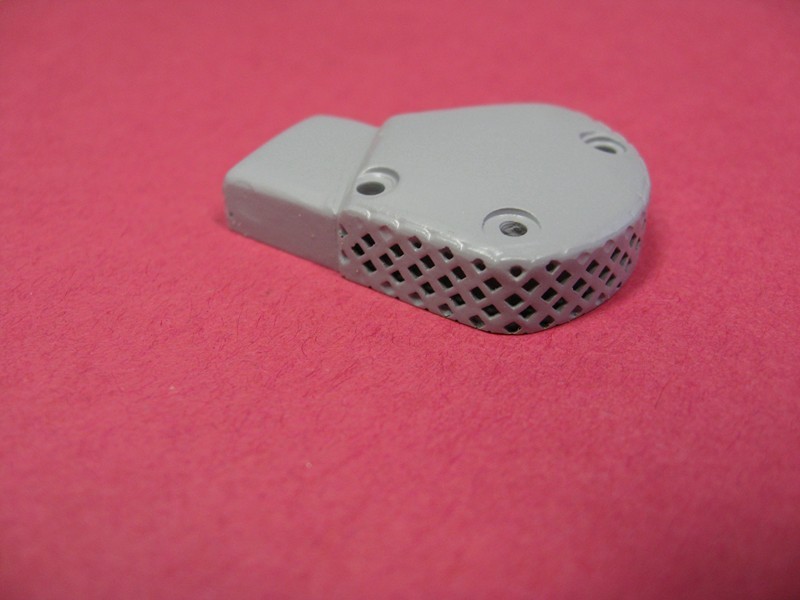

Als nächstes die hintere Schutzabdeckung, im Original aus textilverstärkten Hartgummi, hier aus Cevausit, etwas angekokelt, damit die Gewebestruktur sichtbar wird.

Die Bilder der montierten Abdeckung folgen

|

|

|

|

|

14.02.2014, 14:00 Uhr

mesosce mesosce

|

Hallo,

weiter geht's

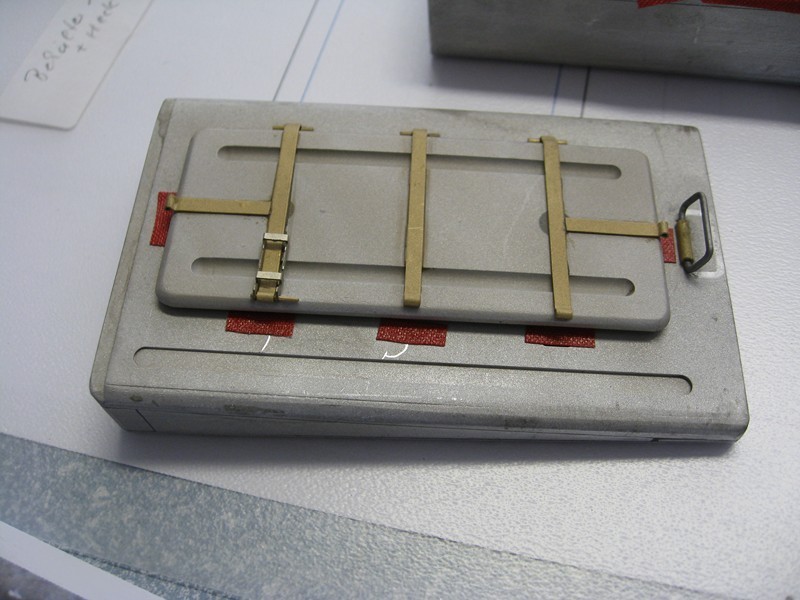

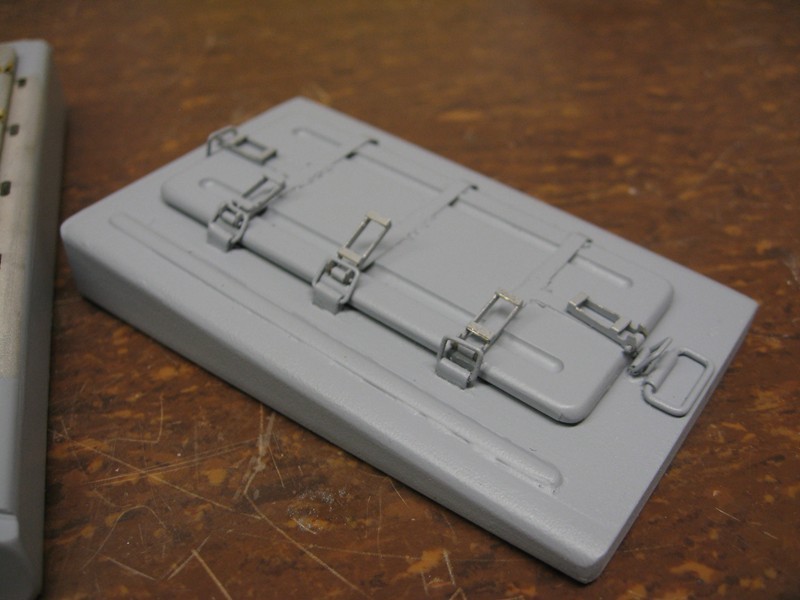

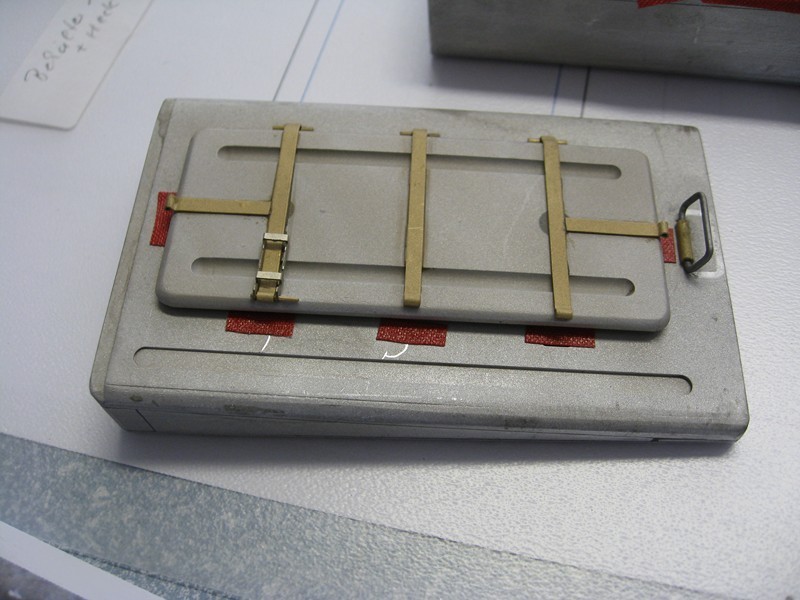

Und hier nun die montierte Platte:

3996

Noch die fehlenden Traversen zwischen den Tanks eingeklebt:

3950

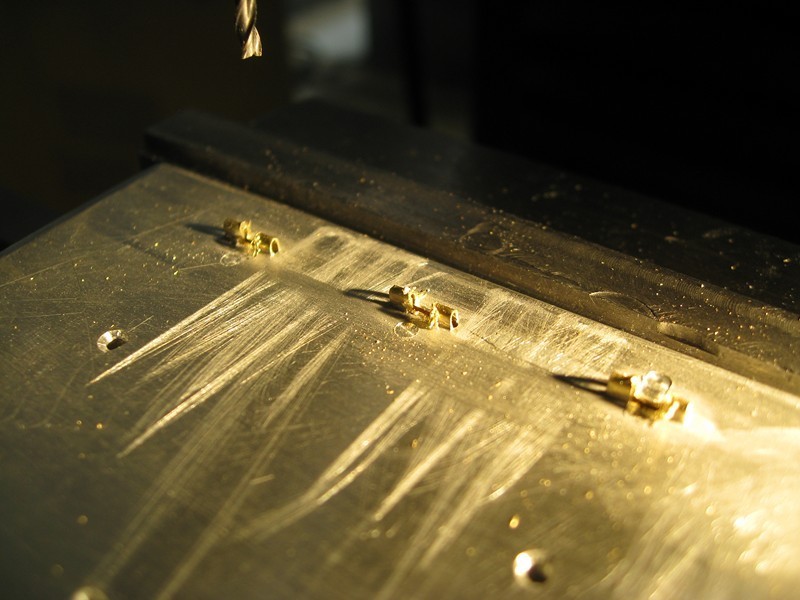

Und die Anschlagpunkte für die Spannbänder zur Tankbefestigung gebohrt und geklebt:

3946

Die Bänder selbst sind aus 0,3mm Messing, sie werden mit Querstiften gehalten. Außen stecken diese Querstifte in den Traversen, innen werden sie per Augenschrauben, die in den Anschlagpunkten sitzen, gespannt.

4000

Damit sind die Tanks bis auf die Leitungen fertig.

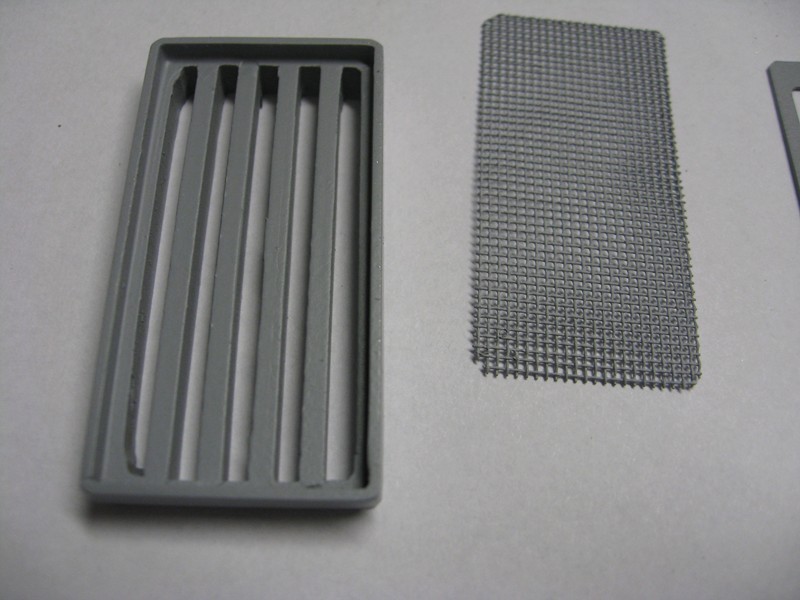

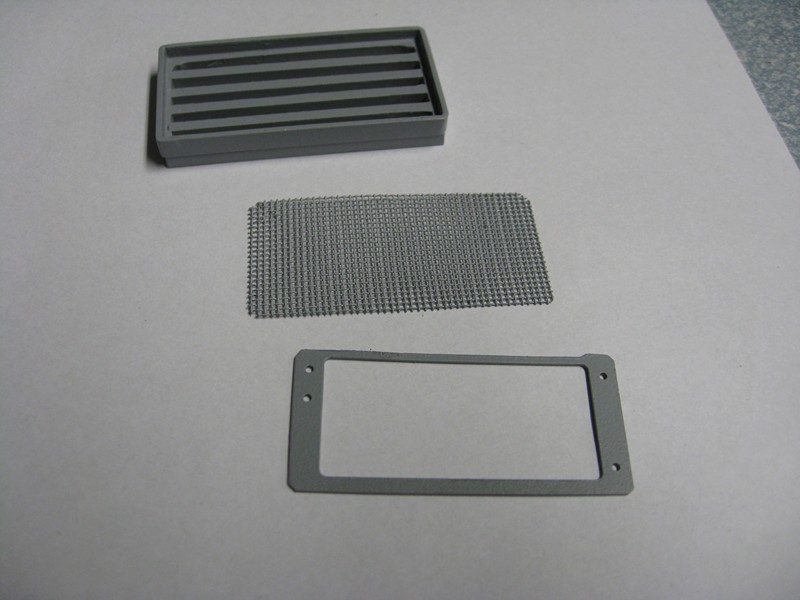

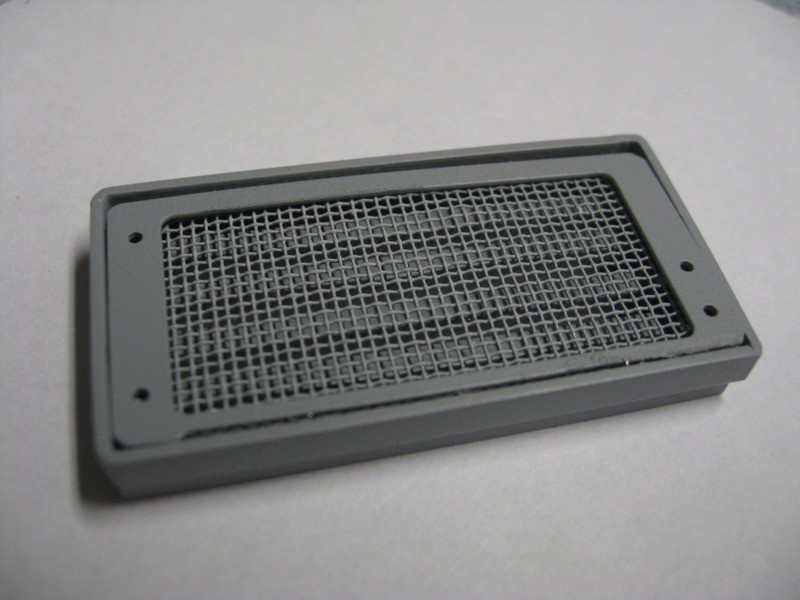

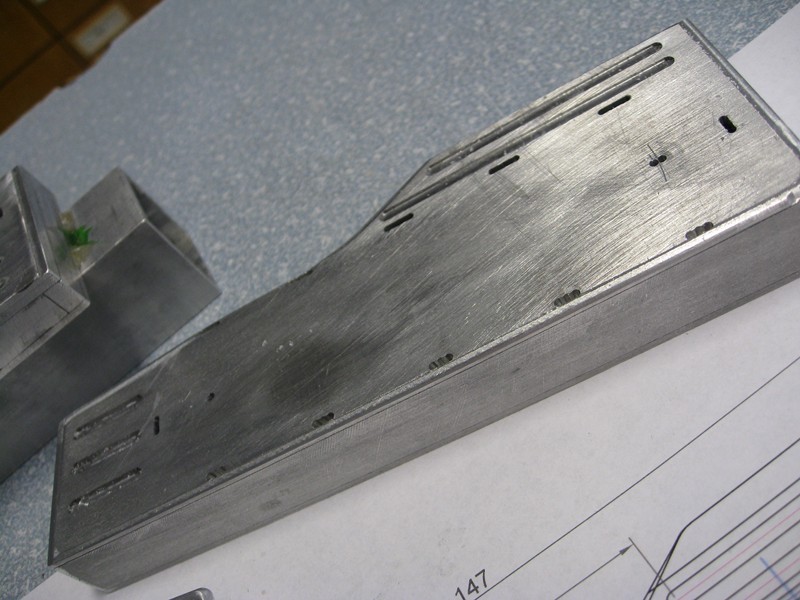

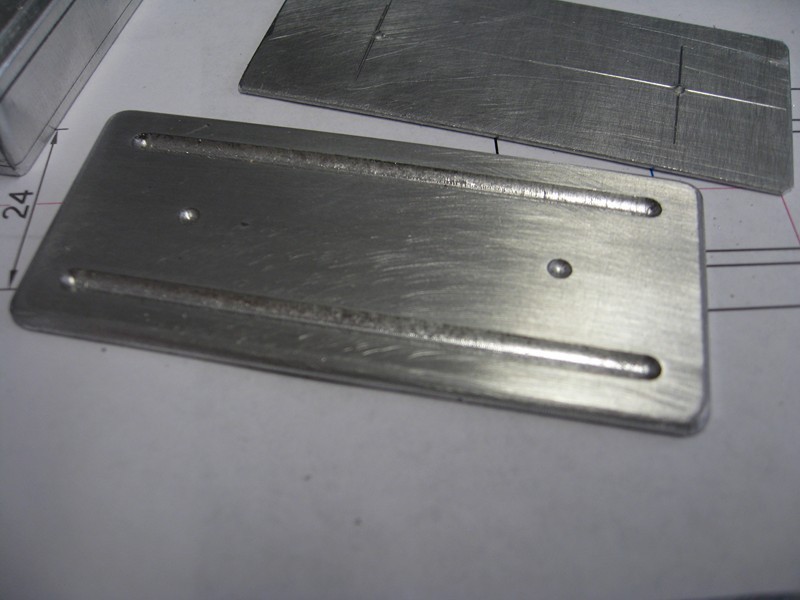

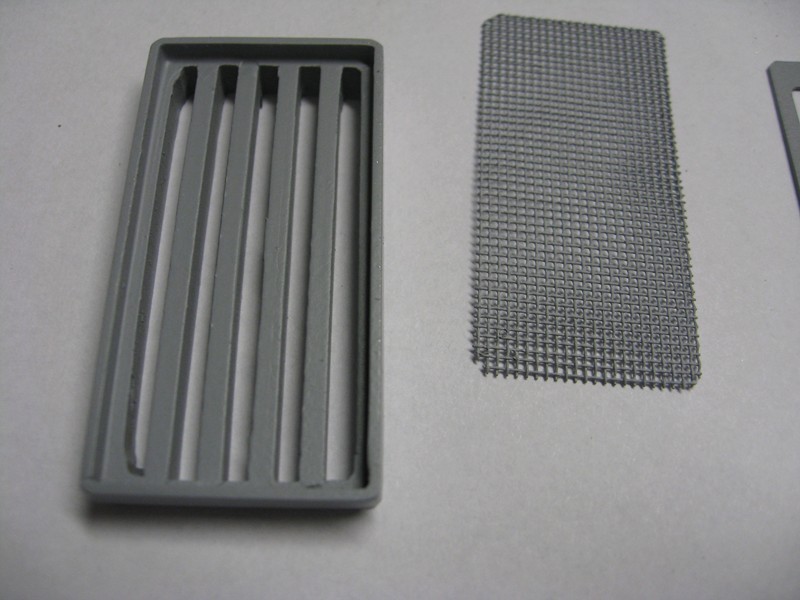

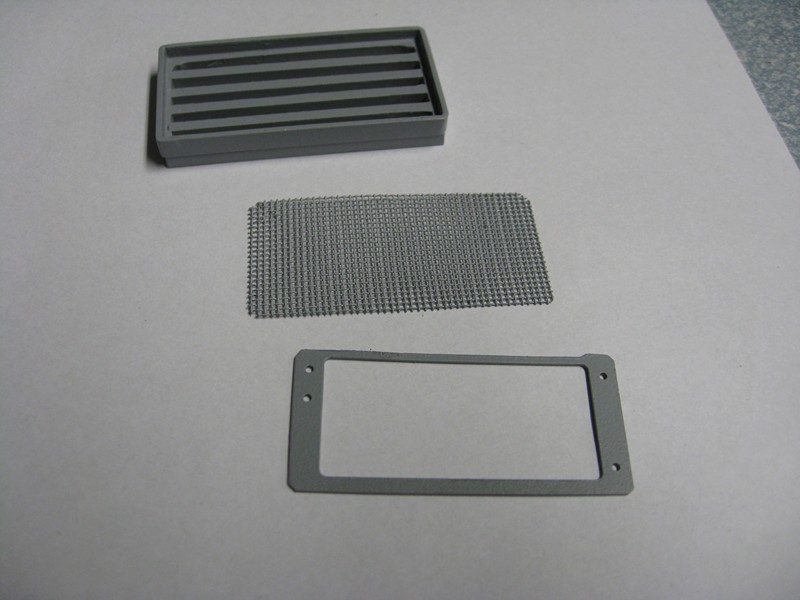

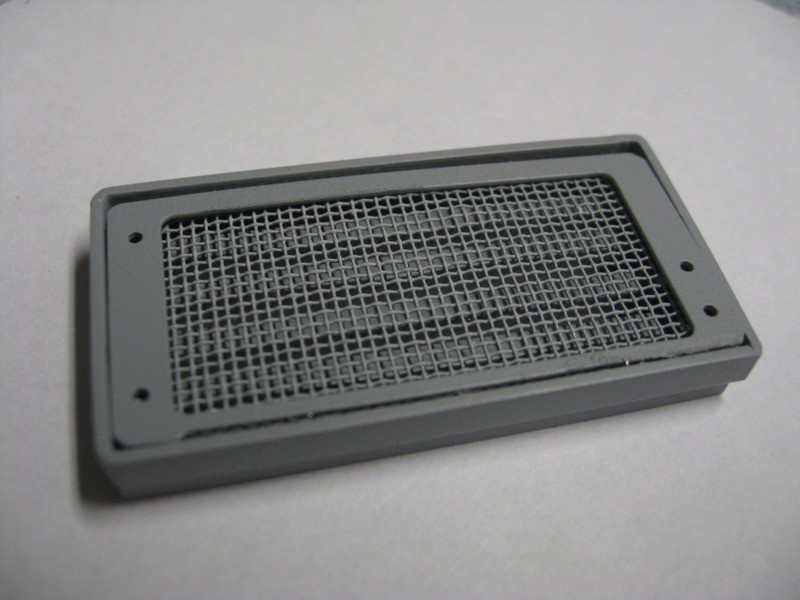

Am Oberdeck geht es weiter mit dem Lufteinlaß für den Motor. Er besteht aus einer Grundplatte mit Rahmen

3965

Und dem Schutzgitter mit Abdeckung

3964

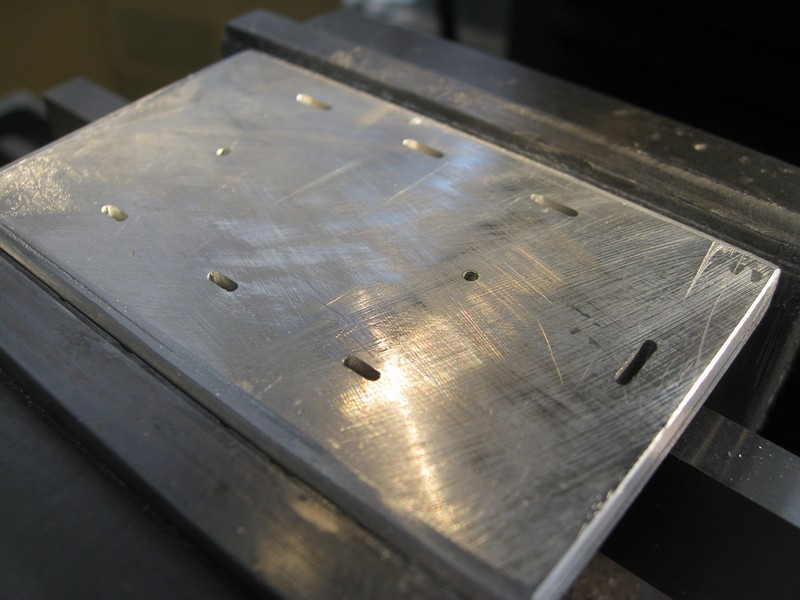

Das untere Teil ist massiv und innen ausgefräst. An den Schmalseiten nehmen 4 Ausfräsungen die Stege auf. Umlaufend ist eine 0,5mm Kante gefräst, die den Rahmen aus 1mm Alublech aufnimmt. So entsteht ein Absatz, da auch am Original der Rahmen übersteht.

054A

Die Stege sind eingeklebt. Damit beim Fräsen der doch recht dünne Alukörper nicht zerdrückt wird, habe ich das Teil unten 0,6mm dicker gemacht und innen nicht ganz durchgefräst, sondern nur auf die Endtiefe, so das quasi eine Schachtel mit Boden entstand. Erst nach dem Einkleben der Stege habe ich unten die 0,6mm weggenommen.

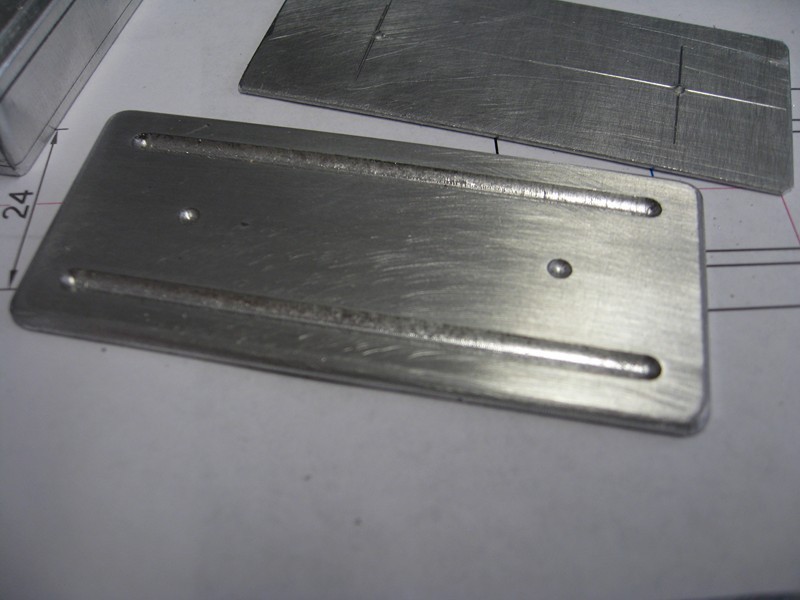

Das Abdeckblech für das Schutzgitter besteht aus 0,5mm Alu und ist ausgefräst. Damit ich das dünne Material bearbeiten kann, klebe ich es mit doppelseitigem Klebeband auf ein Stück 16mm Spanplatte, die ich problemlos einspannen kann. Mit Spiritus wird das Blech anschließend einfach wieder abgelöst. Und so sieht der fertige Lufteinlaß aus, allerdings noch ohne Schrauben.

3966

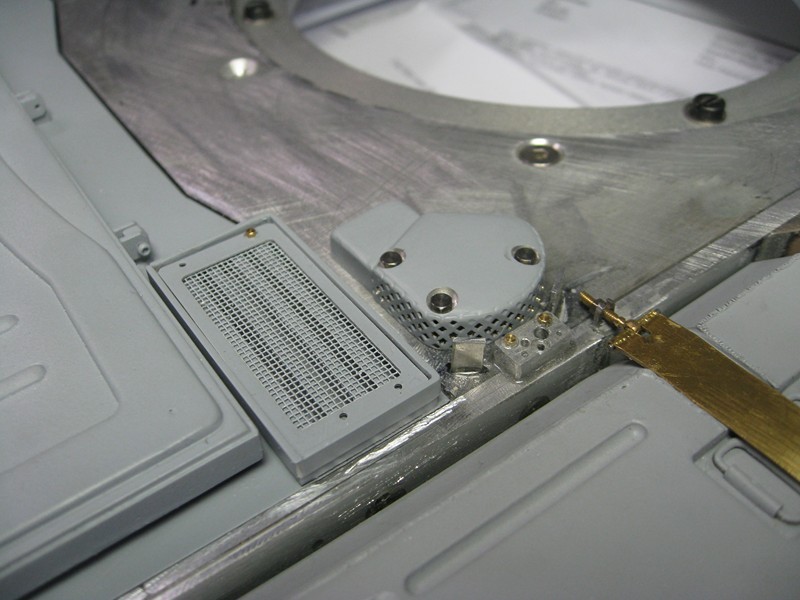

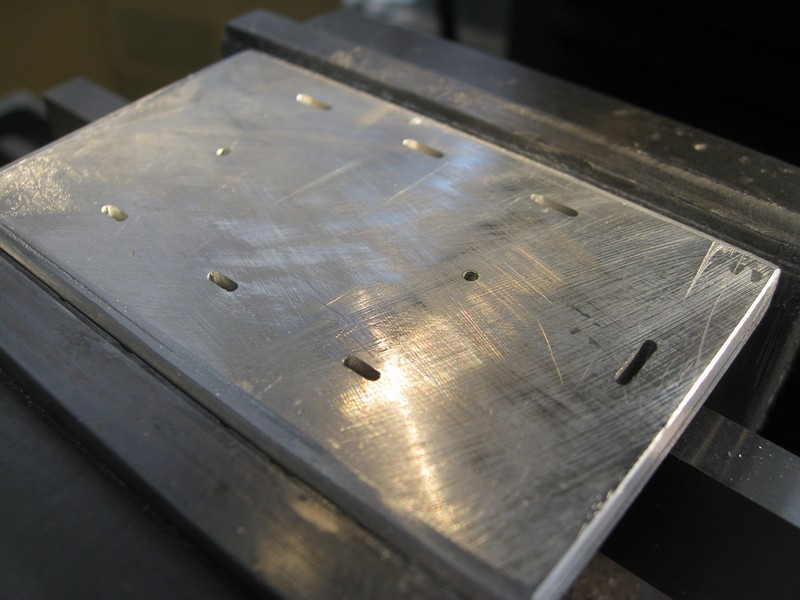

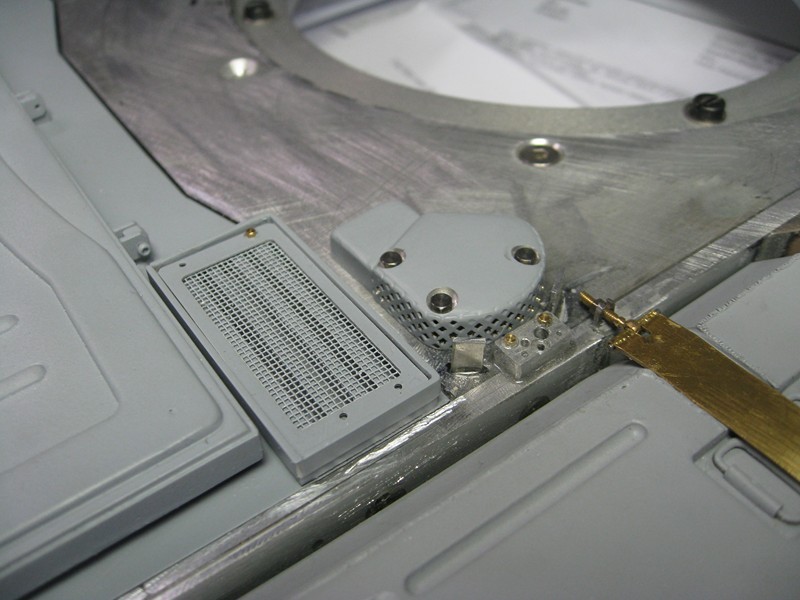

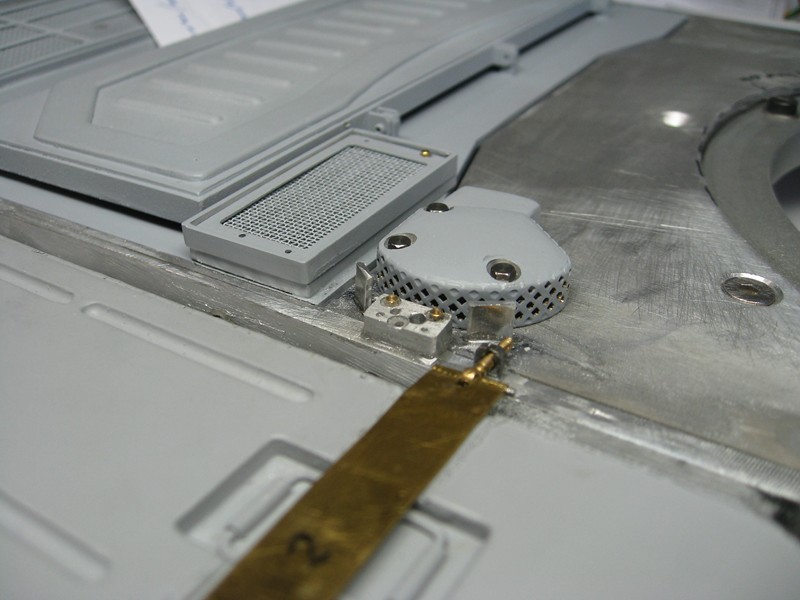

Nun weiter mit der Luftzufuhr für die Schutzanlage. Es ist eine Panzerplatte mit Lochblech, die durch senkrechte Splitterschutzbleche gesichert ist.

3998

Es ist ein massives Stück Alu, gefräst und gestrahlt. Damit das Lochblech eine bessere Tiefenwirkung bekommt, ist der Raum dahinter vertieft.

Und so sieht es verklebt aus:

3991

Der Splitterschutz besteht aus eingeklebten Alustreifen.

Seitlich ist noch der Eintrittsflansch für die Leitungen der Kraftstoffaußenbehälter angeordnet. Die Leitungen selbst werden erst beim finalen Zusammenbau eingeklebt, damit sie nicht vorher kaputtgehen.

3999

|

|

|

|

|

20.02.2014, 17:12 Uhr

mesosce mesosce

|

Hallo,

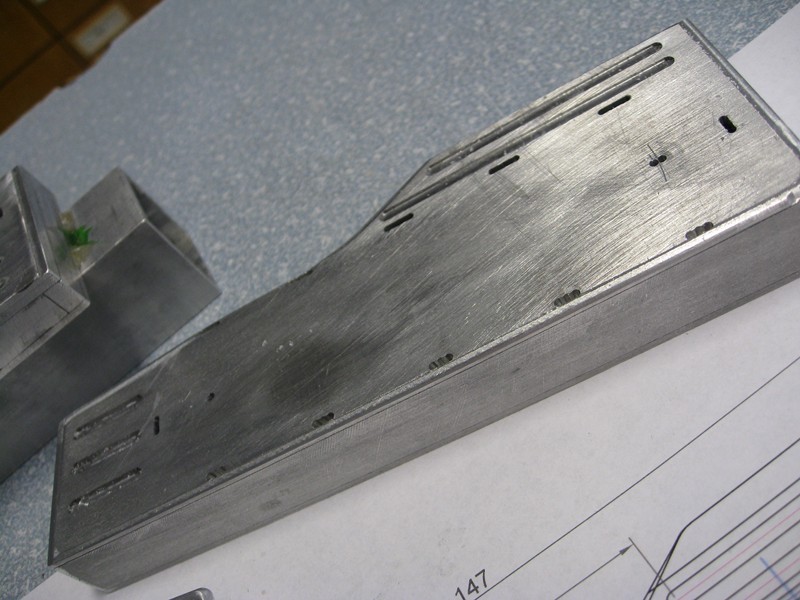

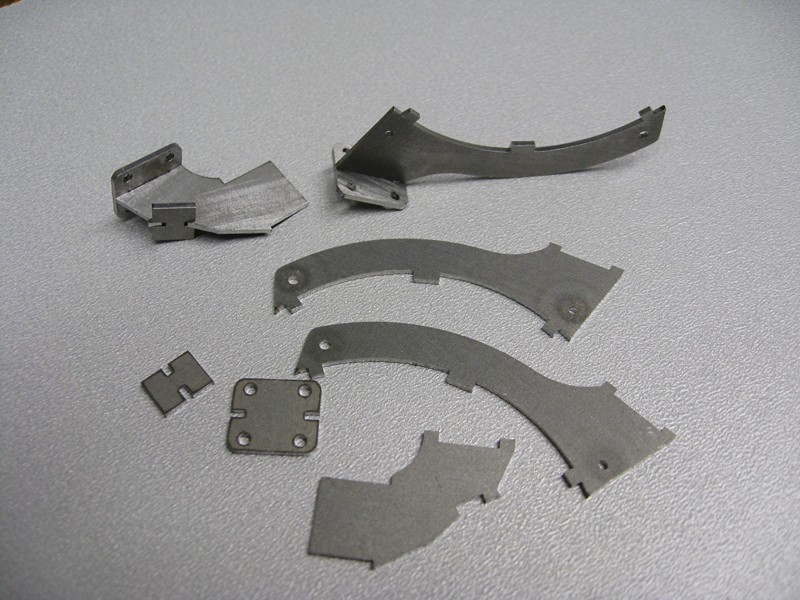

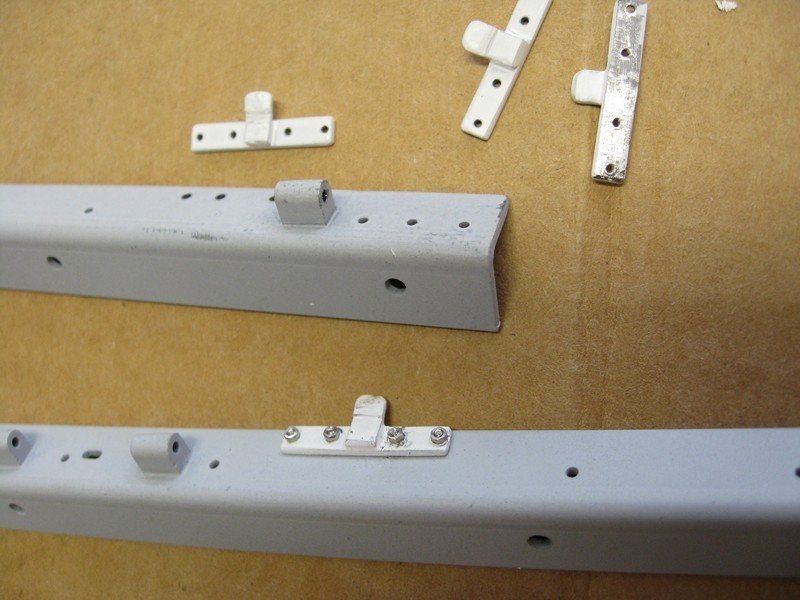

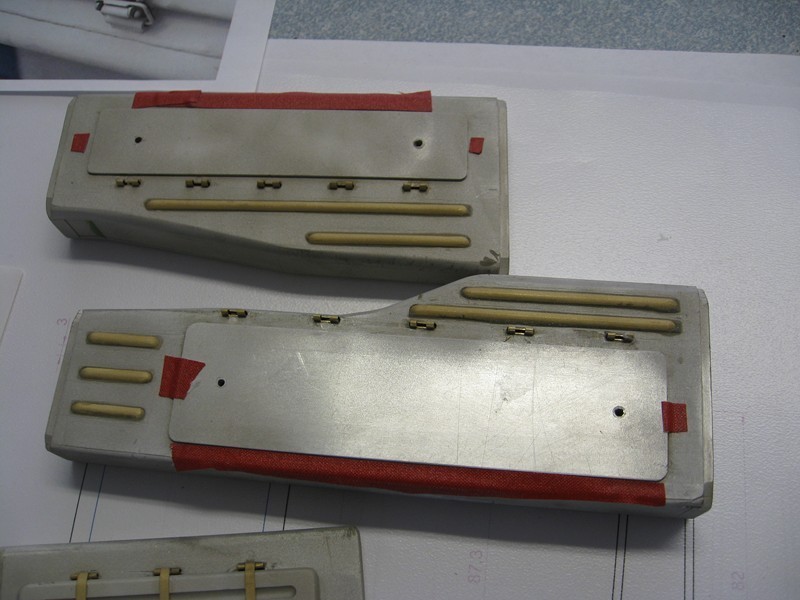

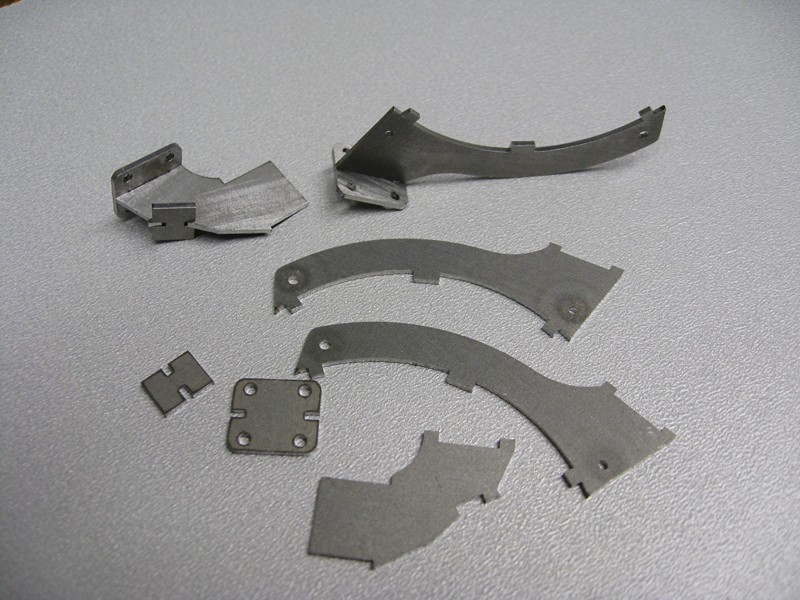

so, nun geht es ein bischen weiter. Zwischenzeitlich hatte ich einiges gezeichnet, um Laserteile herstellen zu lassen. Das waren erst mal die Kleinteile an der Unterwanne Heck, d.h. Faß- und Balkenhalter sowie die mittlere Platte für Anbaugeräte.

Alle Teile sind aus 1mm Stahlblech. Sie werden hartverlötet, deshalb haben sie Schlitze und Stege zur Lagefixierung erhalten, so daß ich sie vor dem Verlöten exakt zusammenstecken kann.

Man sieht jeweils oben, wie exakt sie zusammenpassen. Nun hartgelötet, immerhin mein erster Versuch in dieser Disziplin. Ich hätte nicht gedacht, daß es so gut klappt.

Gelötet mit Silberlot 650 von Rexin und mit einem kleinen Gasbrenner.

Sieht noch etwas grob aus, aber nach dem Verschleifen und Strahlen schon deutlich besser, es waren fast keine Feilarbeiten nötig.

Und so sehen die Teile nach der ersten Grundierung aus:

Zwischendurch war auch mal wieder das Urmodell des Turms dran.

Nachdem schon die Kommandantenluke mit einem Aludrehteil exakt ausgeformt wurde, nun das gleiche mit der Richtschützenluke. Diese ist nicht rund und hat ein Gußteil als Scharnier. Ich will bei beiden Luken die Befestigungsringe gleich mit einlaminieren, deshalb muß die Urform die exakten Abmessungen zum Einlegen dieser Teile haben. Das geht am einfachsten, wenn die gleichen Teile bereits im Urmodell vorhanden sind, damit die Ausschnitte der Form dann stimmen.

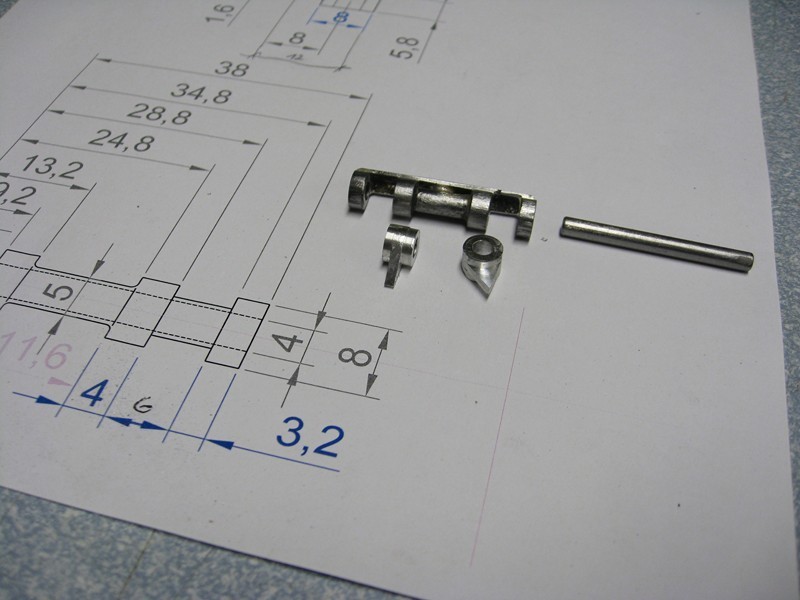

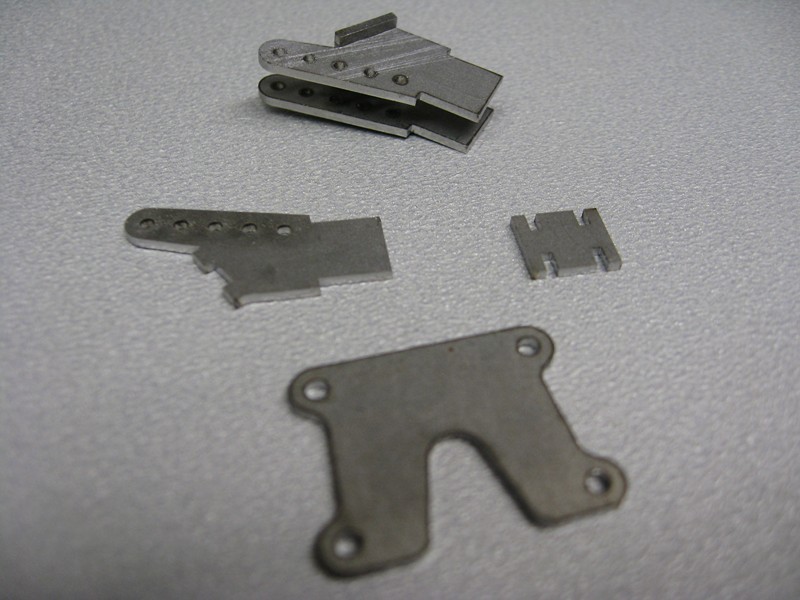

Also habe ich mal probiert, wie die RS-Luke aussehen müßte. Zuerst einmal die Einzelteile aus Alu gelasert, da die 2-fache Anfertigung als Frästeil einfach zu aufwändig wäre. Hier die Teile für Lukendeckel und –umrandung.

Rechts Mitte ist das Innenteil, unten das Außenteil der Umrandung. Dazwischen ist ein 0,9mm Spalt.In diesen wird stehend das Blech der Lukenumrandung eingeklebt,

Links auf dem vorhergehenden Bild ist die Basisplatte zum Einlaminieren, darunter der Lukendeckel.

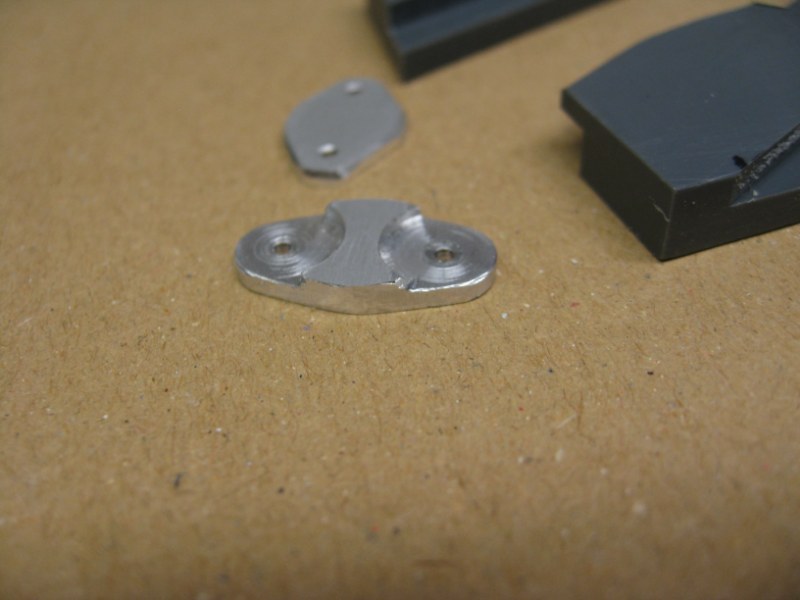

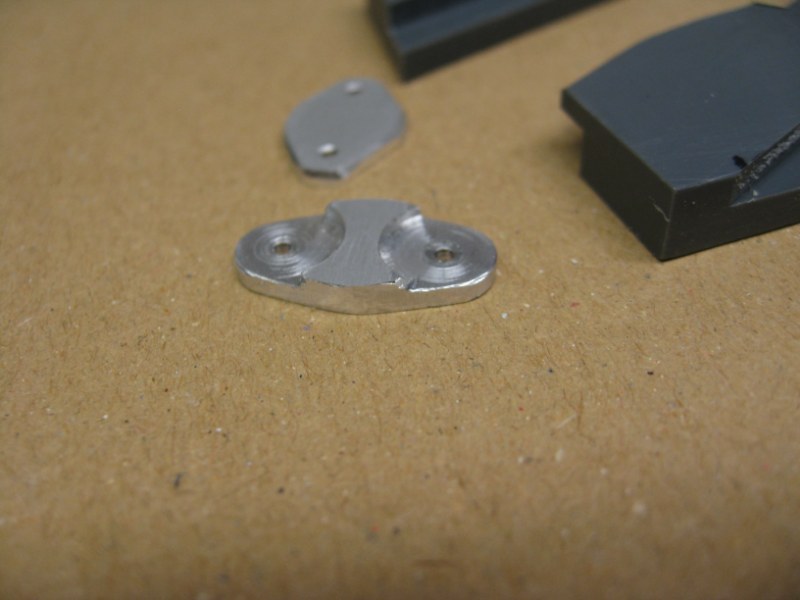

Das Scharnier besteht aus mehreren Einzelteilen. Zuerst 2 Alustücke, die mit dem Lukendeckel verklebt werden, hier roh gefräst.

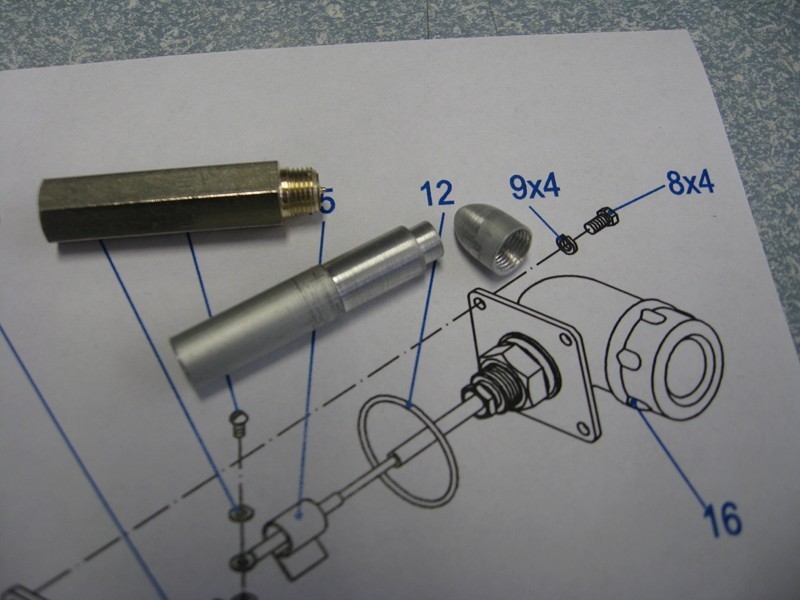

Das am Turm feste Stückl besteht aus mehreren Gußteilen. Ich habe es durch ein Drehteil, das mit einem Winkel verlötet ist, nachgebildet.

Damit die Ausrichtung stimmt, werden erst nach dem Löten die Stellen weggefräst, an denen die beweglichen Schenkel sitzen.

Das Ganze auf das Basisteil aufgeschraubt und die beiden Schenkel mit dem Deckel verklebt:

Geöffnet sieht es so aus:

Man sieht den Rand des Basisteils ganz unten, dieses wird so einlaminiert, daß der Lukenrand bündig mit der Turmwandung wird. Das zweite Exemplar der Lukenumrandung ist in das Urmodell eingearbeitet und grob verschliffen.

Weiter geht es dann wieder mit der Oberwanne.

|

|

|

|

|

26.03.2014, 07:49 Uhr

mesosce mesosce

|

Hallo, es geht wieder ein bischen weiter.

Gefehlt hatte noch die Schutzhaube für den Fahrerwinkelspiegel. Diese ist aus Stahlblech gelasert und gebogen. Oben ein Verstärkungsdraht , rechts und links die Befestigungen für die Schutzplatte. In die Oberwanne hatte ich Durchführungen gefräst, damit ich ggf. einen kompletten Winkelspiegel verwenden kann. Dieser ist ein Piacrylprisma mit je einer 45°-Schräge oben und unten und somit funktionsfähig. Noch ein kleiner 0,2er Messingrahmen dazu, um das Prisma in der Wanne zu halten.

Wie man sieht, habe ich den Spiegel schief eingeschoben, offensichtlich nicht ganz bis zum Anschlag.

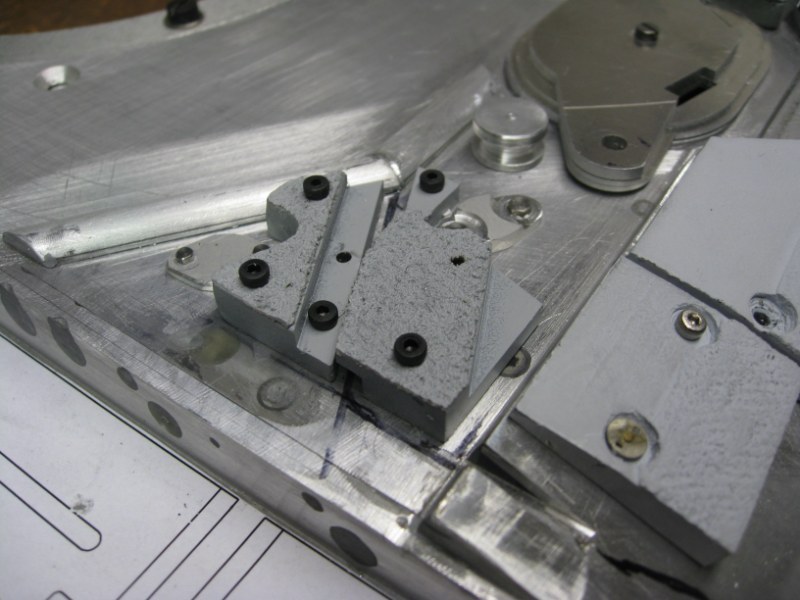

Die Schutzbügel der Scheinwerfer sind aus Stahldraht gebogen und hartgelötet. Erst die Längsstreben. Dazu eine kleine Ausrichthilfe,

damit die Stäbe parallel liegen und die Bügel gerade stehen

Danach für den linken Scheinwerfer noch einen Schutzbügel quer, weil er ja eine lange Schute für die Tarnbeleuchtung hat.

Rechts ist der Ir-Scheinwerfer, der braucht so etwas nicht.

Die Bügel werden in Bohrungen der Oberwanne eingeklebt und erst dann unten bündig gekürzt. Scheinwerfer, Ir-Scheinwerfer und Hupe sind an diesen Bügeln befestigt. Diese Winkel müssen noch angelötet werden, aber erst, nachdem die Scheinwerfer fertig sind.

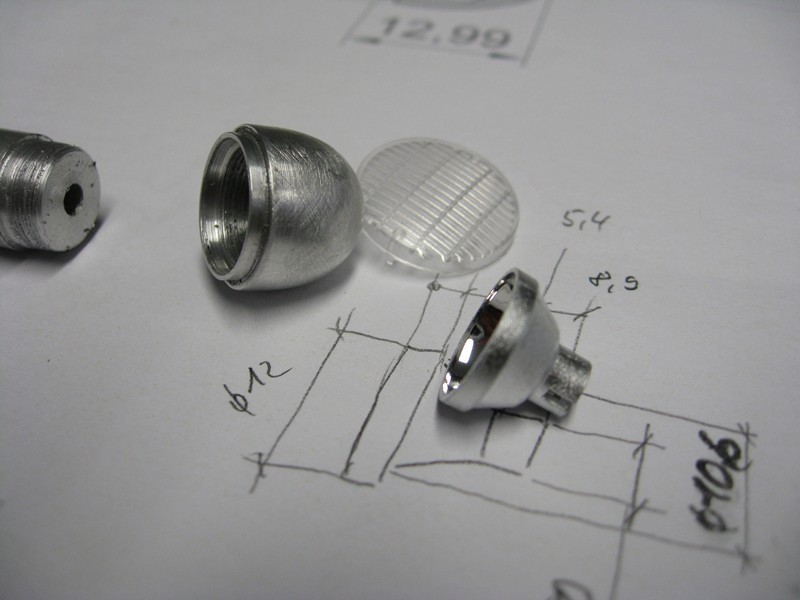

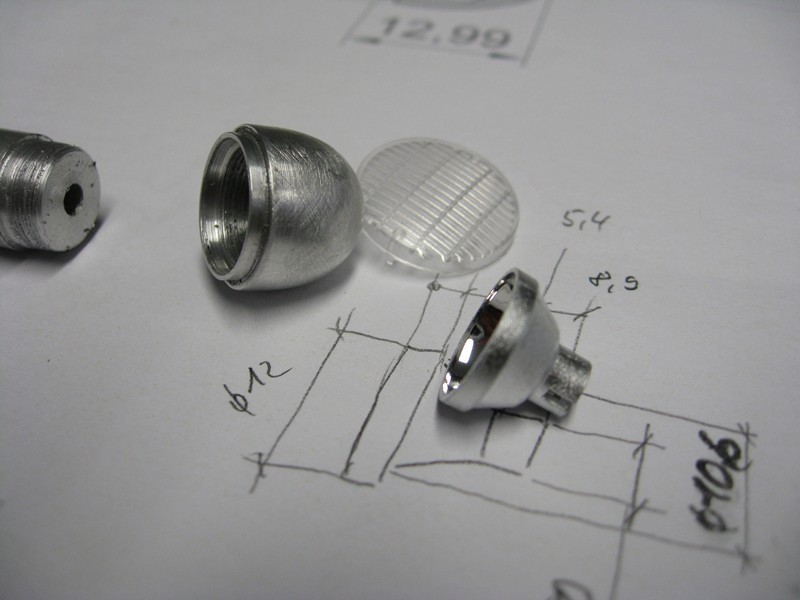

Als ersten Versuch, um Gußteile fertigen zu lassen, habe ich mal ein Muster der Begrenzungsleuchten probiert, es sind immerhin 7 Stück am Fahrzeug vorhanden. Noch weiß ich nicht, ob sich die Teile so abgießen lassen.

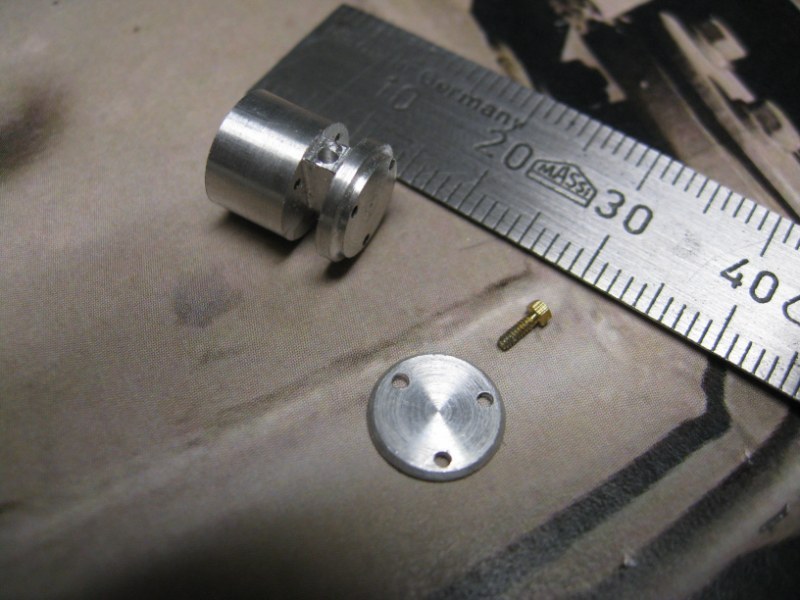

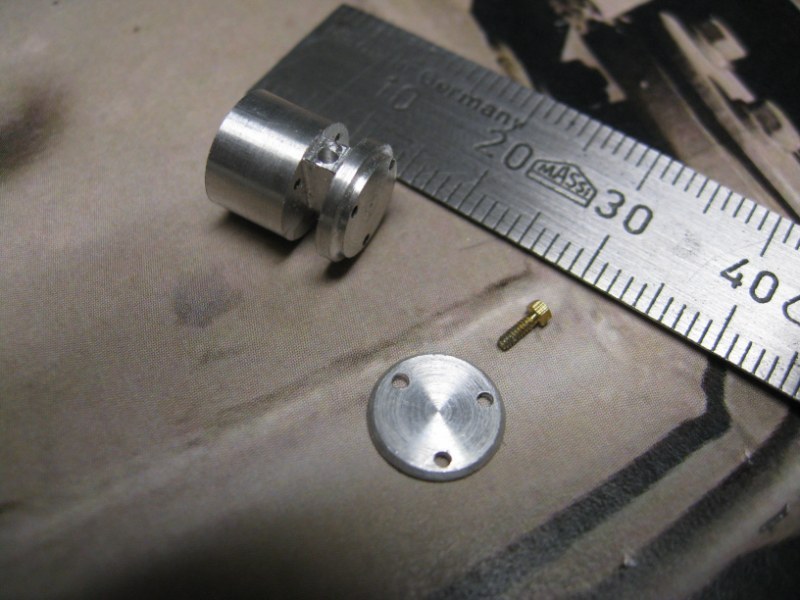

Das Grundteil besteht aus dem eigentlichen Lampengehäuse und einem Teil des Fußes. Ich habe zuerst das Lampengehäuse gebohrt und das Gewinde für den Lampenring M5,5x0,5 geschnitten und abgestochen. Dann das Stück auf einem Gewindedorn aufgenommen und die äußere Form gedreht. Zum Schluß kommt eine seitliche Bohrung Ø4,3 für das Fußteil rein.

Dann einfach ein Stück Alu mit Bohrung versehen und einen 4,3er Absatz angedreht. Das Stück ist derzeit noch viel länger als benötigt, läßt sich aber erst mal besser anfassen. Es wird zum Schluß einfach abgestochen. Beide Teile werden rechtwinklig verklebt und der Übergang mit Epoxy verspachtelt. Innen wird die Bohrung freigedremelt und das Gewinde nachgeschnitten.

Nun der Lampenring. Ein Stück Alu gebohrt und mit Gewinde versehen. Da es vorn 6 „Griffmulden“ hat, damit man es besser anschrauben kann, mußte ich mir etwas einfallen lassen. Also 6 Nuten fräsen und Halbrundstücke einkleben.

Anschließend überdrehen, schmirgeln und bürsten. Nun sieht es einem Gußteil schon ähnlich. Der Rest kommt beim Strahlen.

. .

So, das Muster ist nun da, jetzt muß ich noch mal nachdenken, wie die Gußteile am günstigsten zu bearbeiten sind, das gilt vor allem für das Innengewinde, das sich ja nicht direkt gießen läßt. Es sollte ja relativ symmetrisch werden. Geplant ist eine kleine zylindrische Form, in der das Rohteil in Woodmetall eingegossen wird. Dann kann man das Gewinde schön in der Drehbank bohren, danach wird das Woodmetall einfach wieder ausgeschmolzen. Vielleicht geht es aber ganz einfach mit Hand. Mal sehen. Ich will es, auch aus Neugier auf diese Technik, einfach einmal ausprobieren. Bilder folgen später, wenn ich die Gußteile habe.

Zwischendurch ist es auch am Heck weitergegangen.

Zuerst habe ich die Aufnahmeplatte für Anbaugeräte geschlitzt und gelötet, die Schlitze hatte ich beim Lasern vergessen.

Da die Heckplatte im oberen Teil eine Zusatzpanzerung aufweist, konnte ich eine Extraplatte machen, die die Schlitze für alle Anschweißteile enthält. Vor dem Verkleben wurden alle Teile gestrahlt, das ergibt eine wesentlich belastbarere Verbindung, noch dazu, wenn bei 120°C geklebt und getempert wird Und so sieht das Ganze roh aus:

Noch schnell grundiert und neugierigerweise provisorisch angeschraubt:

Es fehlen noch die Ersatzkettenglieder und die Verladesporne mit ihren Halterungen.

Der nächste Bauabschnitt sind die Seitenleisten und die Scharniere und Halterungen der Seitenschürzen.

|

|

|

|

|

26.03.2014, 08:18 Uhr

TOM TOM

MAN Kippa Määähn

|

Jippi Ja ja jippi jippi jäää

Das ist mal definitiv DEIN PROJEKT! Wahnsinn! Ganz toll, was Du hier zeigst.

Tom

--

AFV-MODEL GmbH

Scalemodels & Spareparts

http://www.afv-model.com

|

|

|

|

|

26.03.2014, 18:06 Uhr

Kay1979 Kay1979

|

Hallo Peter,

das ist schon super was Du baust. Schon alleine die Planung (man sieht ja ab und zu eine Skizze durchblitzen) ist beeindruckend. Hast Du vor die T-90 in Serie zu bauen??

--

Grüße, Kay

Nur nicht beirren lassen.

|

|

|

|

|

02.04.2014, 09:56 Uhr

mesosce mesosce

|

Hallo

@Kay:

Nein, ich will den T-90 nicht in Serie bauen, einerseits kostet das bei meiner „manufakturmäßigen“ Arbeit irre viel Zeit, die sowieso viel zu knapp ist und jetzt schon fehlt und andererseits könnte das keiner bezahlen, selbst bei 8,50 Euronen/Stunde Mindestverdienst.

Erst bei größerer Stückzahl und besserer Technologie ginge es halbwegs.

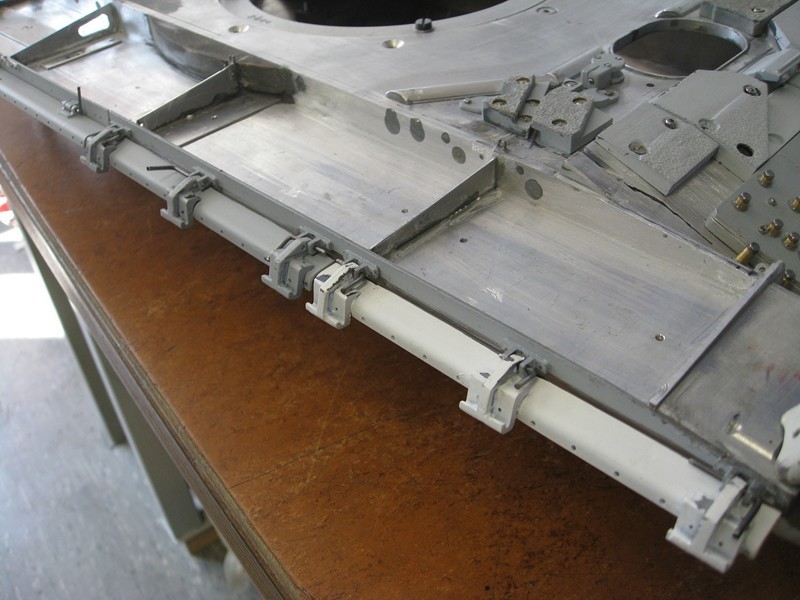

Nun aber weiter, Seitenleisten, Scharniere und Schürzenhalter:

Die Seitenleisten bestanden ursprünglich aus Alu, ich habe sie jedoch komplett neu aus Stahlwinkeln gemacht, damit ich die Scharnierteile hart einlöten kann. Die Belastung im Gelände dürfte doch recht hoch werden, wenn der Panzer aneckt. Bei Alu und geklebt habe ich da so meine Bedenken.

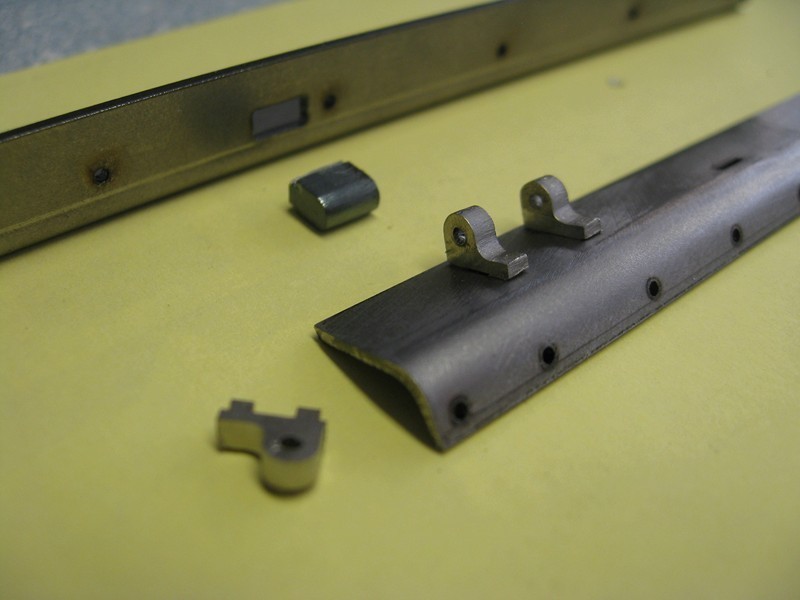

Die Scharnierteile sind im Original teilweise recht kompliziert aufgebaute Gußteile. Also entweder aus Neusilber gießen lassen oder so aufteilen, daß sie gelasert werden können. Dann könnten sie auch aus Stahl gefertigt werden.

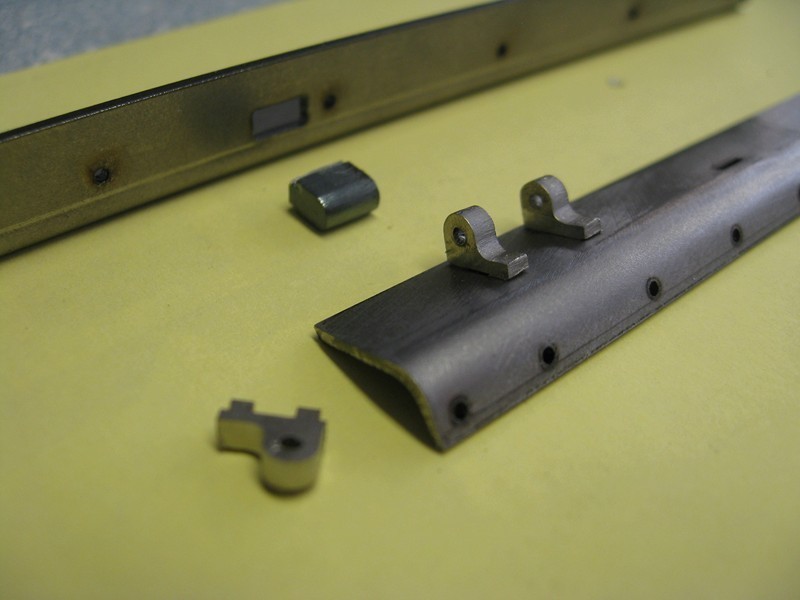

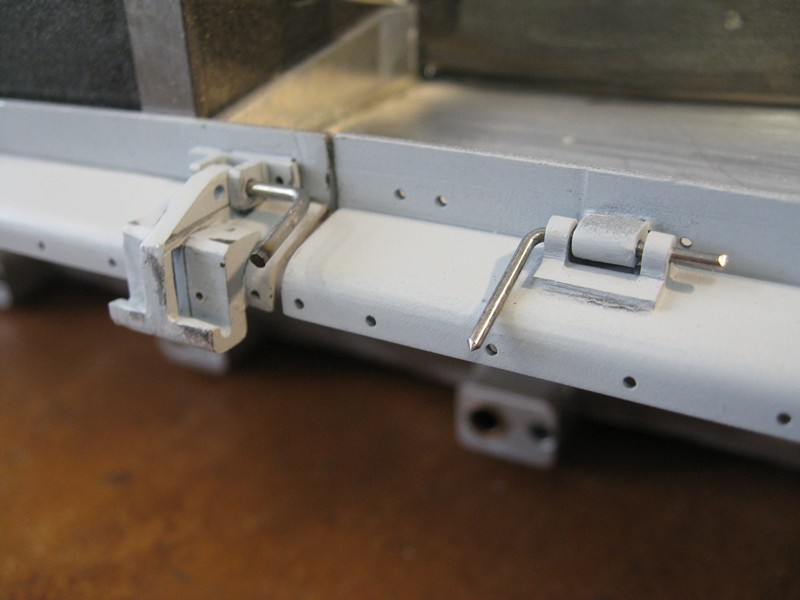

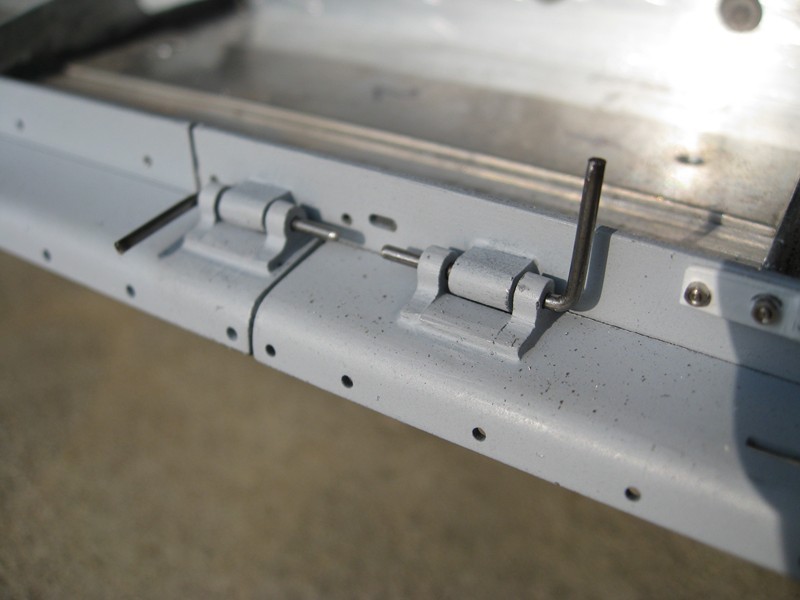

Und so sehen sie dann aus. Das erste Bild zeigt die hinteren Scharnierteile, auch probeweise auf einen Schürzenhalter aufgesteckt.

Die Halter an den Seitenleisten müssen noch gebohrt werden, dann werden sie eingelötet.

Auf dem Bild sind auch die Haken zu sehen, an denen die Seitenschürzen eingehängt werden, wenn sie z.B. bei Wartungsarbeiten hochgeklappt werden.

Nach dem Einlöten der beiden äußeren Teile wird noch ein kleines Blech dazwischen geklebt, damit der Eindruck des Scharnierteiles aus einem Gußteil entsteht.

Links daneben ist eines der vorderen Scharniere zu sehen. Sie sind wesentlich aufwendiger gebaut, da sie gleichzeitig eine federnde Lagerung der je drei seitlichen Reaktivpanzerungsplatten ermöglichen.

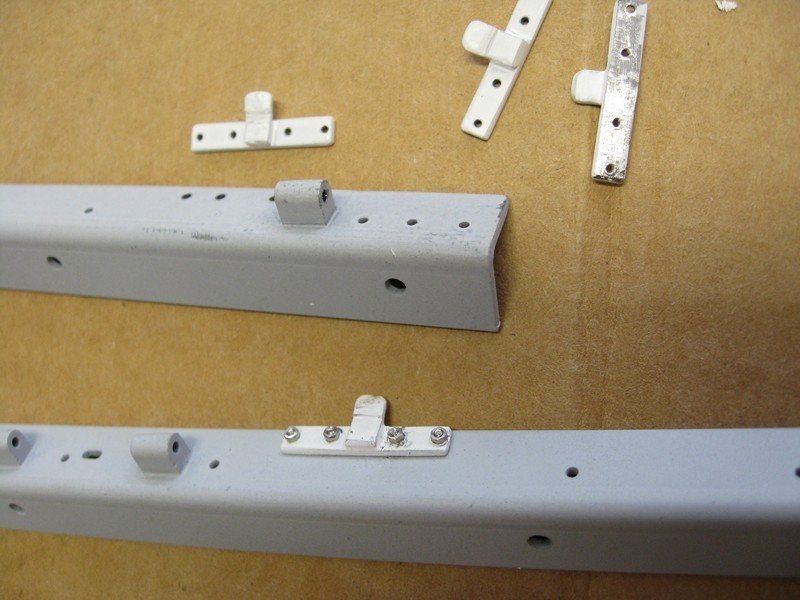

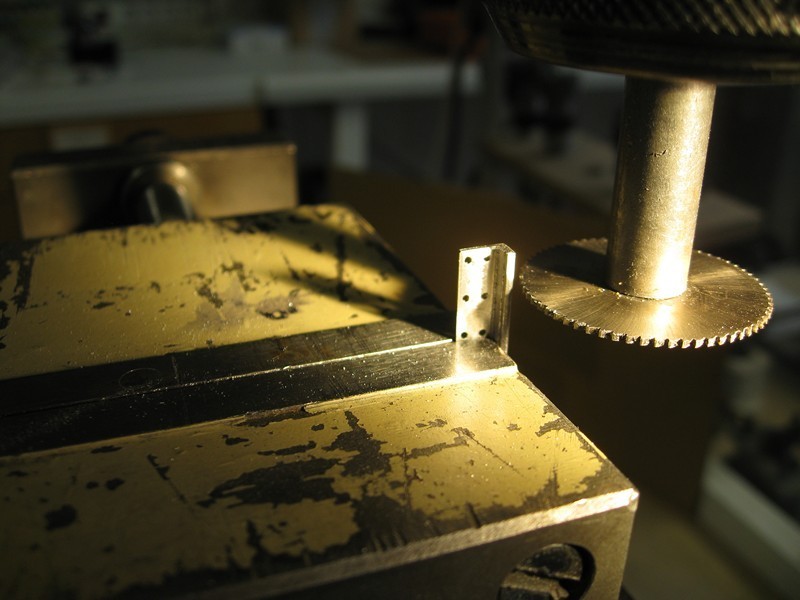

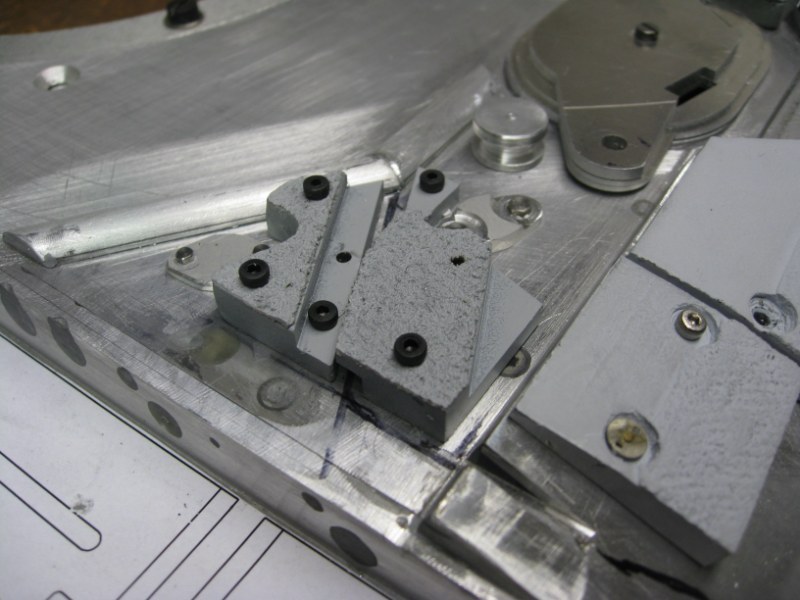

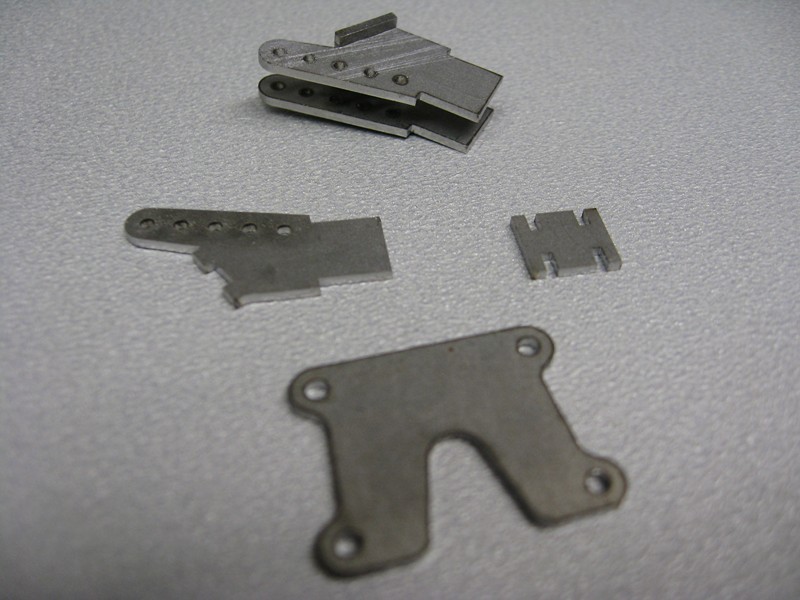

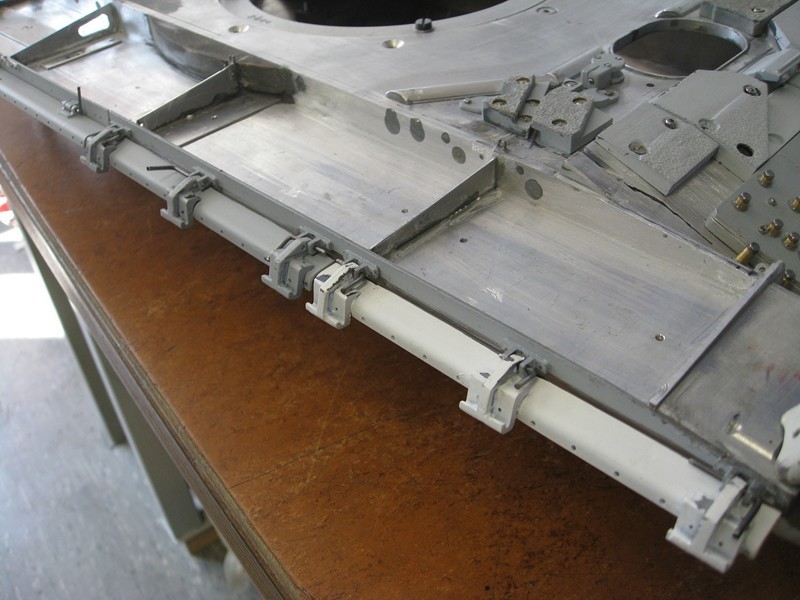

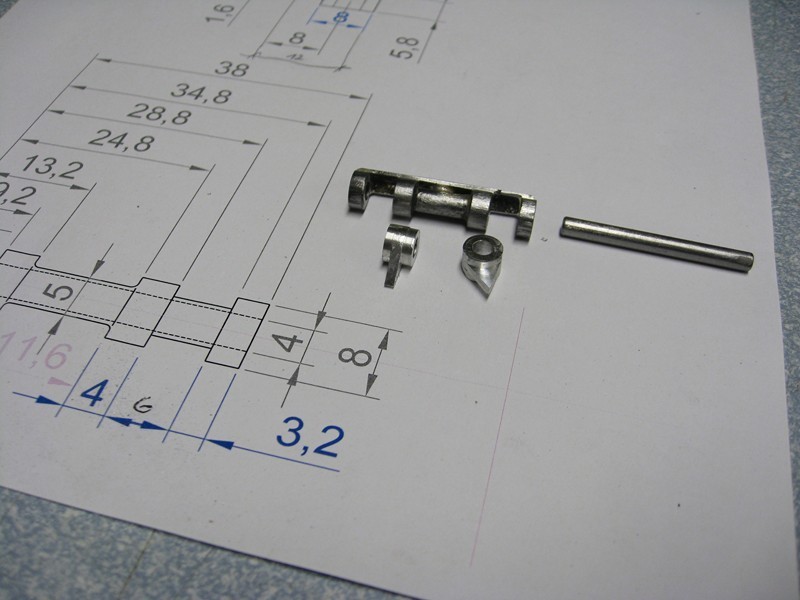

Jedes Scharnier besteht aus insgesamt 5 Teilen. Der Aufbau ist auf dem nächsten Bild recht gut zu erkennen:

Oben die rechte vordere Seitenleiste mit den Aussparungen für das feste Scharnierteil, es liegt direkt darunter.

Links eines der beiden Mittelteile, zwei Teile deshalb, da bei 3mm Blechstärke keine 1,5mm Löcher und Schlitze gelasert werden können. Deshalb 2 mal 1,5mm, hart verlötet. Das Löten war anfangs nicht so befriedigend, es gab noch einen deutlich sichtbaren Restspalt. Ich hatte erst mit Lötdraht gearbeitet, dann den Draht plattgeklopft und dazwischen gelegt, auch das war nicht so toll. Der dritte Versuch mit Hartlötpaste war dann erfolgreich, die Teile lagen ohne Spalt aufeinander. Dieses Paket in die Schürzenhalter eingelötet, rechts und links die beiden dickeren Teile heiß eingeklebt, etwas verschliffen und so sieht es dann aus, allerdings noch nicht verputzt und verspachtelt:

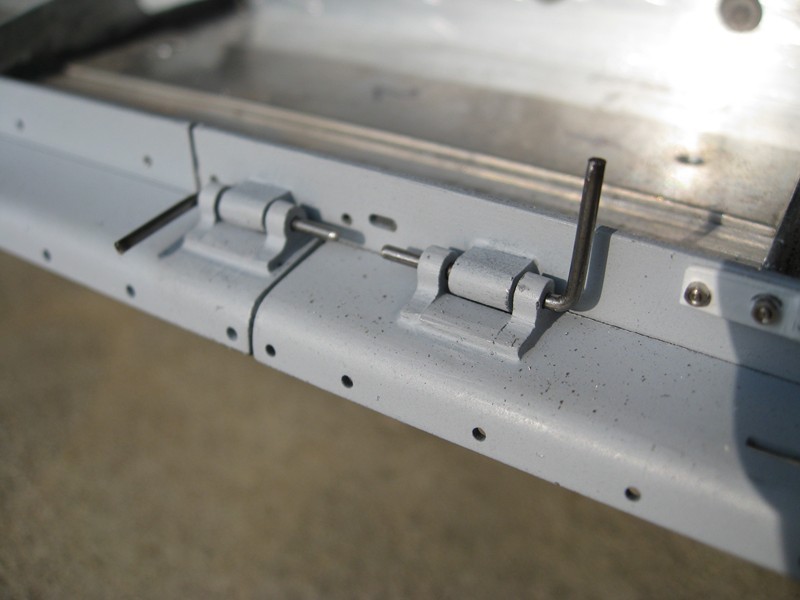

Angebaut sieht das Ganze so aus:

Und näher:

Die angewinkelten „Scharnierbolzen“ sind nur während des Baus so, damit sie besser gelöst werden können. Später sind es natürlich kurze Bolzen.

|

|

|

|

|

04.04.2014, 12:40 Uhr

mesosce mesosce

|

…und weiter geht es:

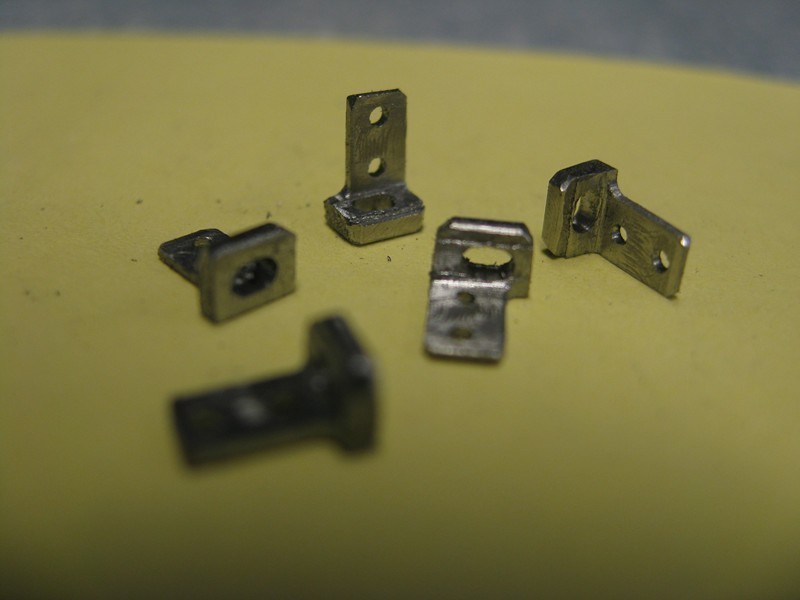

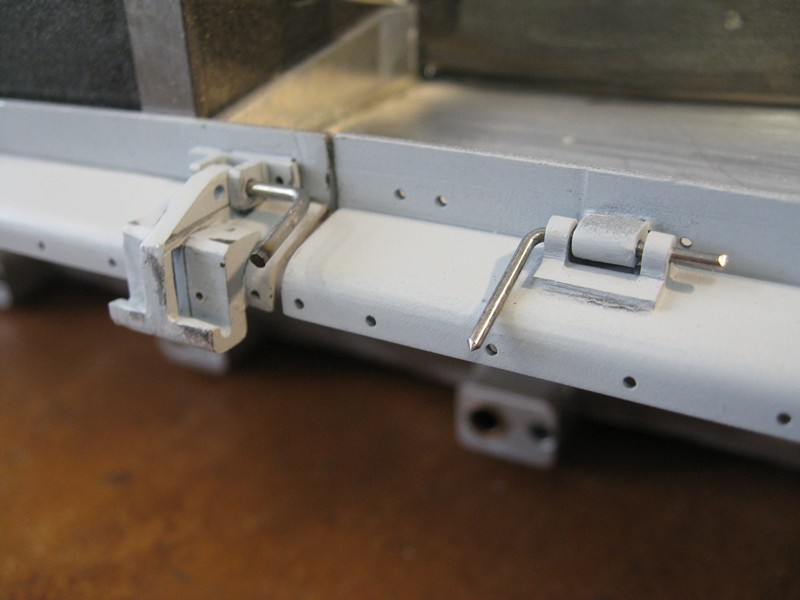

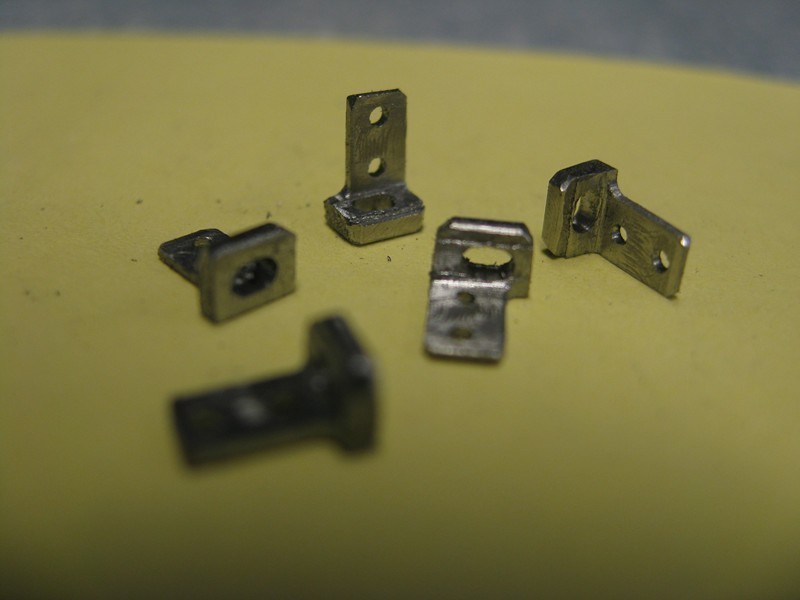

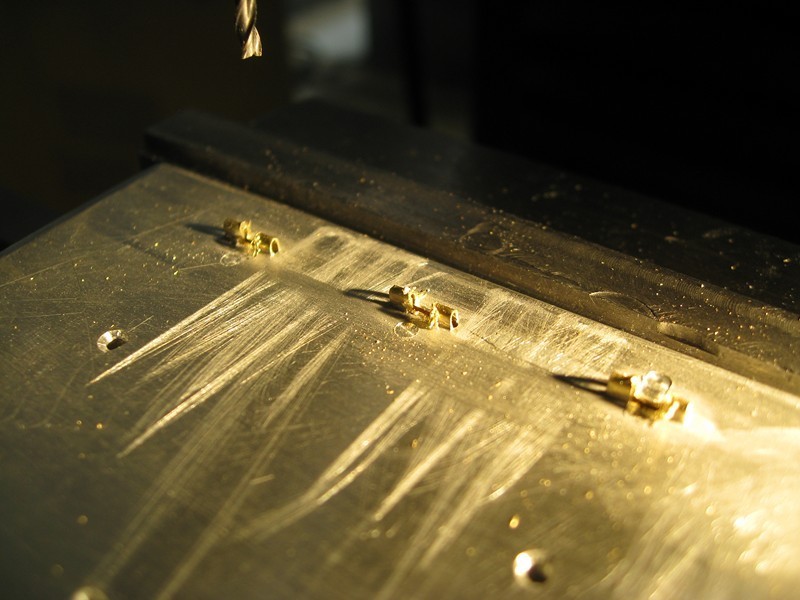

Zwischendurch habe endlich mal die Winkel für die Verschlüsse der Kühlerabdeckungen gefräst. Es sind 4 Stück nötig. Da es Winkel mit unterschiedlicher Schenkelstärke(0,6/1mm) sind, werden sie gemeinsam aus Flachmaterial gefräst.

Dann gebohrt und in Einzelstücke zersägt:

Noch die Aussparungen im Winkel und Verschmälerung der Grundflächen:

Angebaut werden sie erst im Zuge der Endmontage.

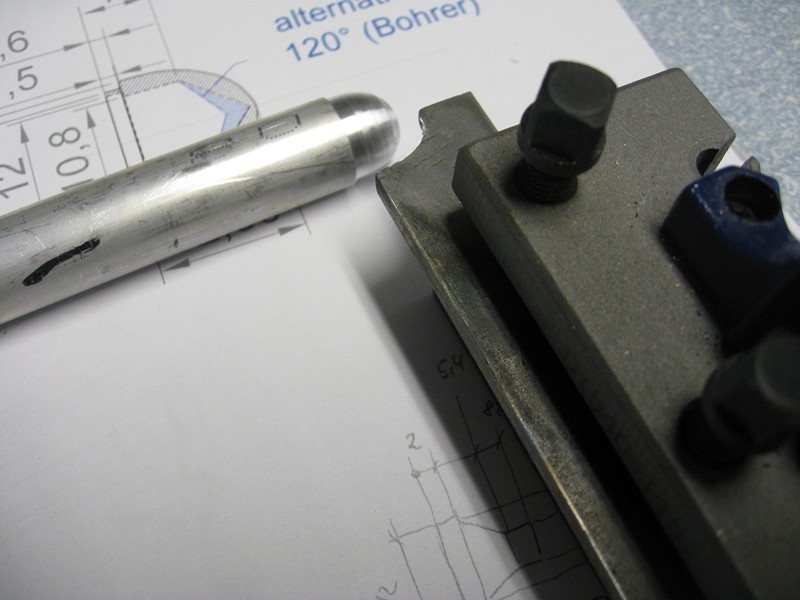

Nun einige Arbeite an den Scheinwerfern. Es gibt 3 Stück, allerdings in verschiedenen Konfigurationen, als Ir-, als Tarn- und Suchscheinwerfer. Gleich sind Lampenkörper und Grundteil Lampenring. Den Scheinwerfertopf habe ich erst mal aus Alu geformt und die Rundung mit den Originalzeichnungen abgeglichen. Die Bauweise ist ähnlich der für die Begrenzungsleuchten.

Zuerst gebohrt und ausgedreht, dann Gewinde, hier M11x0,5, zur Aufnahme des Drehdorns geschnitten. Dazu einen Drehdorn mit Außengewinde. Nun kann der Lampenkörper auf den Dorn genommen und die Kontur gedreht werden.

Innen hatte ich neben dem Gewinde gleich den Platz für einen Reflektor und eine 5mm LED vorgesehen.

Eigentlich wollte ich diese Teile auch gießen lassen, es lohnt aber kaum bei 3 bzw. 4 Stück. Immerhin ca.25,- für die Form und je 5,- für die Teile, das sind für Körper und Ring mind. 90 Euro, da kann man schon etwas Arbeitszeit investieren.

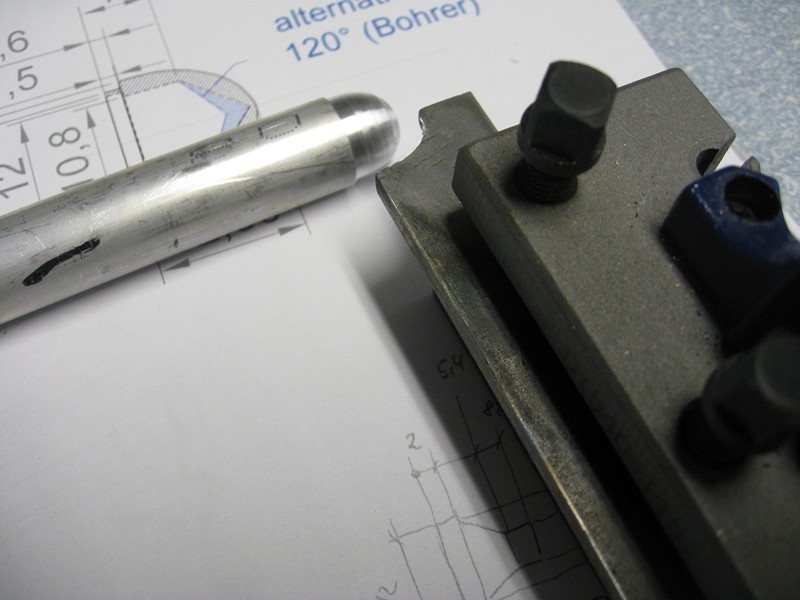

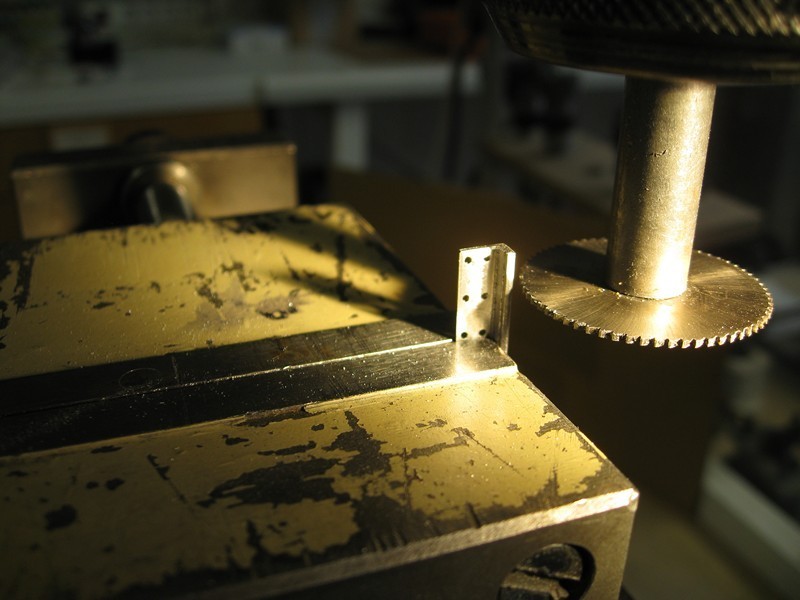

Also habe ich aus Flachmaterial einen primitiven Formstahl gefeilt, gehärtet und geschliffen, so kann ich die eigentlichen Scheinwerferteile aus Messing relativ leicht anfertigen.

Der Alustab ist ein Testmuster für die Kontur.

Der Lampenring ist ein einfaches Drehteil. Die Streuscheibe wird später einfach zwischen Körper und Ring geklemmt. Die Beschläge zur Befestigung des Lampenringes werden als Ätzteile entstehen, dazu später mehr.

|

|

|

|

|

29.05.2014, 12:01 Uhr

mesosce mesosce

|

Hallo,

inzwischen sind wieder einige Dinge geworden, ich hatte nur keine Lust, Beiträge für Nichts zu schreiben, es macht doch einiges an Arbeit.

Nur kurz, was so geworden ist:

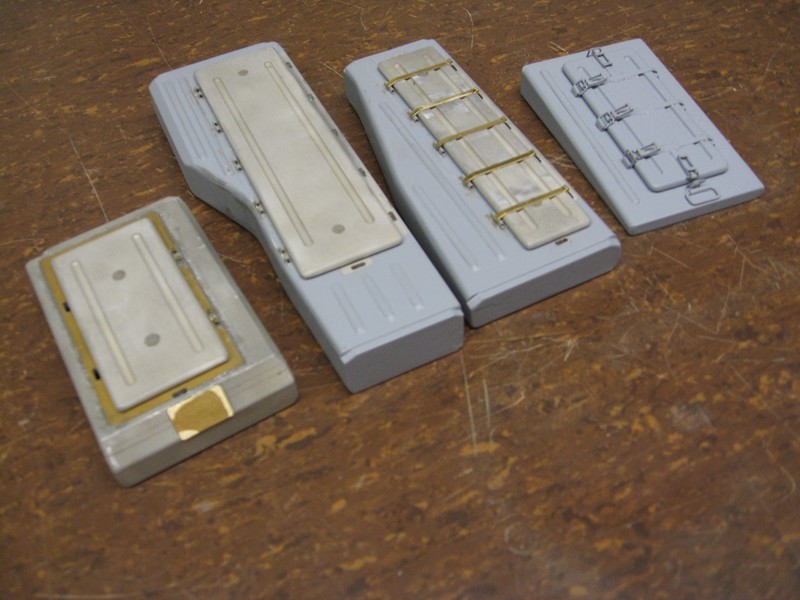

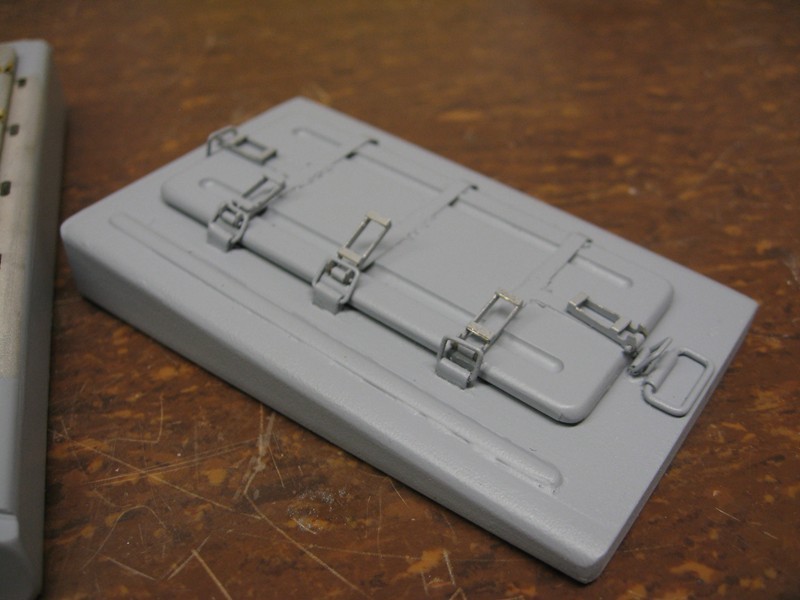

Nach den Tanks rechts ging es weiter mit den Boxen auf der linken Seite. Zuerst wollte ich sie wie im Original aus Blech machen. Da aber jede Menge „schiefer“ Teile und Mehrebenenrundungen vorhanden sind, habe ich sie letztlich doch aus rel. dicken Aluplatten gemacht, die nach dem Verkleben auf Form gefräst wurden. Auf dem Bild sieht man einige Behälter in unterschiedlichen Fertigungsstadien.

Der Vierkant unter dem Behälter rechts oben ist provisorisch verklebt und dient zum besseren Einspannen während der Bearbeitung, da es an diesem Behälter keine parallelen Flächen gibt. Beim Verkleben der Kisten wird nur grob die Form eingehalten, die Weiterbearbeitung erfolgt nachher. Das Bild zeigt Behälter 2 Behälter 2:

Die Deckel sind auch aus einer Aluplatte gemacht, darunter kommt ein geringfügig kleineres 0,8mm Alublech, damit ein optischer Spalt entsteht, der den Kragen des Behälters nachempfindet.

Sichtbar auch die Einfräsungen für die Sicken. Die Deckel sind von der Funktion her klapp- und verschließbar, ich werde sie aber vorerst fest verschrauben, damit sie im Gelände nicht abgerissen werden können.

In die Oberseite der Behälter werden schmale Vertiefungen für die Versteifungen gefräst, damit die Halbrundstangen, die die erhabenen Sicken darstellen, genau positioniert werden können. Durch die Vertiefungen ergibt sich auch ein Segment, kleiner als Halbrund, da die Querschnitte der Sicken keinen vollen Halbkreis ergeben. Dazu noch die Taschen für die Scharniere:

Nun werden die Scharniere, das sind wie bei den Haltern der Tragegriffe im letzten Beitrag einfache, U-förmig gebogene Blechstücke, mit einem 0,8mm Draht als Abstandshalter eingeklebt. Anschließend werden sie mittig ausgefräst, so daß zwei Scharnieraugen entstehen. Dazu habe ich nur ein mieses Foto, man sollte aber erkennen können, wie einfach sich so etwas machen lässt.

Und so sieht es dann aus:

Nun noch die Scharnierbänder auf die Deckel geklebt:

Und die Verschlußhaken und Ösen angebaut, Dazu noch die Tragegriffe:

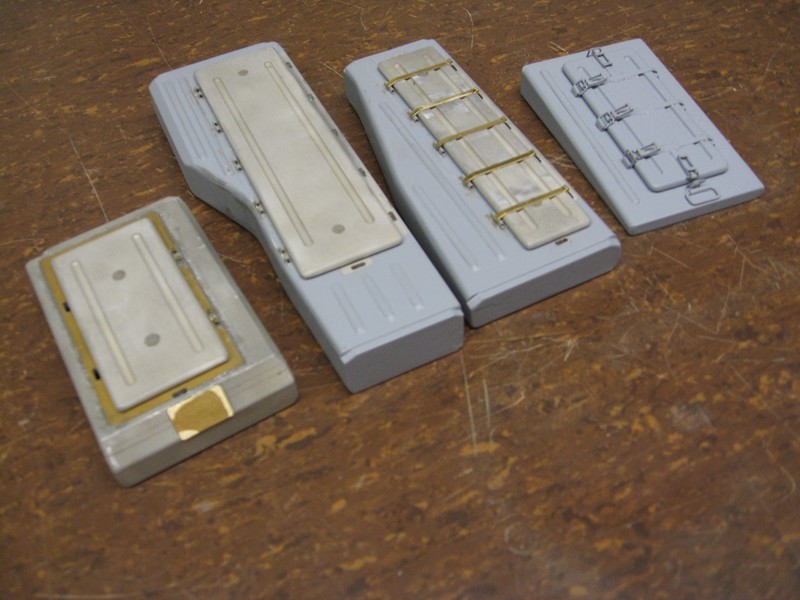

Im nächsten Bild übersichtsweise noch mal die Baustadien:

Fertig montiert, jedoch noch ohne die Befestigungsbänder sieht das so aus:

Inzwischen ist die Turmlagerung fast fertig; auch KWK samt RRL und Lagerung kommen voran. Dazu später mehr.

Grüße

Peter

|

|

|

|

|

29.05.2014, 12:37 Uhr

amy amy

|

Hallo Peter

verfolge deinen Bericht aufmerksam und muß dir mal ein Lob aussprechen das wird ein super Modell unbezahlbar. Das sind die Details die das Modell später perfekt aussehen lassen wirklich ganz tolle arbeit.

Gruß Zoran

|

|

|

|

|

.

.